2. 大唐锅炉压力容器检验中心有限公司,合肥 230088;

3. 钢铁研究总院 焊接研究所,北京 100081;

4. 安徽工业大学 材料科学与工程学院,安徽 马鞍山 243000

2. Datang Boiler Pressure Vessel Inspection Center Co., Ltd., Hefei 230088, China;

3. Welding Institute, Central Iron and Steel Research Institute, Beijing 100081, China;

4. School of Materials Science and Engineering, Anhui University of Technology, Ma'anshan 243000, China

P91钢最早研发于上世纪70年代,因其优异的抗高温蠕变性能和抗蒸汽氧化性能而被应用于电站建设领域[1-3]。目前,P91钢在欧、日、美等国家已经被广泛使用。电站的关键装备的运行安全是支撑中国制造高质量发展不可或缺的部分,特别是在“碳达峰”和“碳中和”的目标约束下,保障电力系统安全稳定运行可以助力实现“双碳”目标[4-5]。但P91钢属于空冷马氏体钢,具有较高的冷裂纹敏感性[6-7],因此,P91钢在工作的过程中在工件的表面和内部容易产生裂纹,降低了工件的使用寿命[8-10]。补焊具有操作难度低、成本廉价和修复过后工件比较耐用,修复质量比较好等优点,基于此,补焊工艺在修复耐热钢管缺陷过程中起了很大的作用并被广泛应用。但是在进行补焊的过程中,经常会由于夹杂、气孔等因素造成应力过大而形成各种缺陷,进而使补焊修复的接头性能受到影响[10-11]。目前的相关研究主要针对补焊过程中的残余应力进行分析,郭庆虎等[12]对P91钢多层多道补焊残余应力进行了模拟计算,计算结果较好地说明了固态相变对补焊残余应力分布特征的影响,为实际补焊工艺的制定及补焊材料的选择提供了基础。卜凡辉等[13]基于SYSWELD软件,对P92钢板材的对接及补焊过程进行了模拟,认为随着焊缝长度的增加,焊缝中心的应力有下降的趋势,而对结构表面中心应力和热影响区应力基本无影响。

目前,针对焊接工艺对补焊接头的组织性能的相关研究鲜有报道,因此,为了补焊操作的正确进行和补焊时不同区域的力学性能得到有效调控,本文选用3种热输入对P91构件焊缝金属进行焊接修复,观察补焊区焊缝微观组织特点及补焊接头的性能变化,本文可为P91构件全寿命服役安全提供实验依据和理论支持。

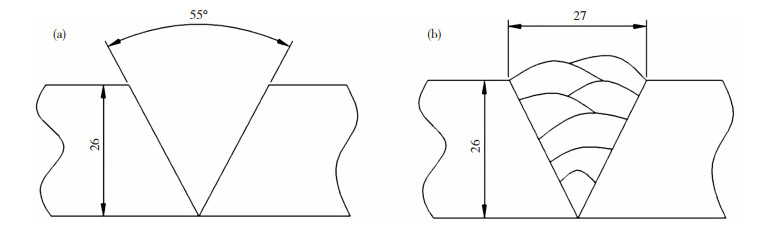

1 实验 1.1 材料与焊接过程实验钢板采用P91钢(山西太钢不锈钢股份有限公司),尺寸为350 mm(长度)×150 mm(宽度)×26 mm(厚度),板材采用55°的V型坡口,坡口间隙及钝边均为2 mm,其接头示意如图 1所示。采用手工电弧焊(SMAW)对实验钢板进行对接焊,焊机选用WSME-500P,焊接材料为美国林肯焊材生产的E9015 B91,焊条直径为3.2 mm,实验用钢板及熔敷金属化学成分和基本力学性能如表 1和表 2所示。一次焊的焊接工艺为:焊前150~200 ℃预热,焊接热输入为15 kJ/cm,道间温度范围控制在150~200 ℃,焊后进行250 ℃×2 h后热处理。

|

图 1 一次对接焊坡口及焊接接头示意图(单位: mm):(a) 接焊坡口; (b) 焊接接头 Fig.1 Schematic diagram of primary butt welding groove and welded joint: (a) welding groove; (b) weld joint |

| 表 1 实验用P91钢及E9015 B91焊条的熔覆金属的化学成分(质量分数/%) Table 1 Chemical compositons of P91 steel and deposited metals of E9015 B91electrode(wt. %) |

| 表 2 实验用P91钢及E9015 B91焊条的熔覆金属的基本力学性能 Table 2 Mechanical properties of P91 steel and deposited metals of E9015 B91electrode |

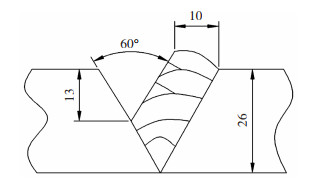

补焊主要是针对焊接接头焊缝区内的气孔、夹渣、裂纹、咬边等缺陷类型,而缺陷深度主要是针对表层及深度未达到板厚1/2处范围内。待试件焊后充分冷却后,采用机械加工的方法在原来焊缝基础上凿补焊槽,形状均为60°的V形槽,补焊工艺对比的板材开槽深度均为13 mm,坡口示意图及形貌如图 2和图 3所示;坡口两端的凹槽结合要平稳过渡避免在过渡处产生应力集中,补焊坡口内部不得有台阶或四角、氧化皮、油污、铁锈等。试件的补焊条件下不同焊接工艺对比均使用手工电弧焊,焊机选用WSME-500P,补焊选用的焊接材料为美国林肯焊材生产的ENiCrFe-3,直径3.2 mm,其成分及力学性能见表 3。根据P91钢补焊坡口的几何特点,实验采用多层多道补焊的方式进行补焊,热输入分别为10、15和20 kJ/cm,层间温度为100 ℃。

|

图 2 补焊坡口示意图(单位: mm) Fig.2 Groove of repair welding |

|

图 3 开槽位置 Fig.3 Slot position |

| 表 3 补焊ENiCrFe-3焊条的熔覆金属的化学成分及力学性能(质量分数/%) Table 3 Chemical composition and mechanical properties of deposited metal of ENiCrFe-3 electrode for repair welding (wt. %) |

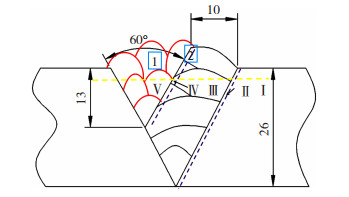

图 4为补焊后接头示意图,观察图中位置1处的补焊区焊缝组织(Repair Welded Zone-Welded Metal,RWZ-WM)和位置2原始焊缝区(Original Welded Zone,OWZ)侧熔合线处的微观组织特征,试样经过研磨抛光后采用质量分数为10%的铬酸水溶液电解腐蚀。

|

图 4 补焊示意图及金相观察位置(单位: mm) Fig.4 Schematic diagram of repair welding and metallographic observation position |

拉伸试样横向取样,补焊焊缝中心为拉棒试样中心,拉棒规格M12×Φ10 mm。切后腐蚀划线,实验温度为:室温和600 ℃。高温拉伸试验机型号为GNT100,室温拉伸试验机型号为QUASAR10。

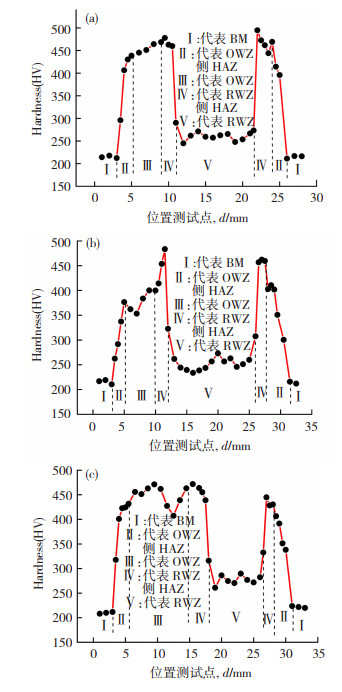

冲击实验在3个位置取样:补焊焊缝中心;熔合线(补焊焊缝与原焊缝交界,RL);熔合线外2 mm处(补焊焊缝与原焊缝交界外2 mm,即RL+2 mm)。所有试样均切后腐蚀划线,同一规范的冲击实验并列做3个试样,最终数据结果取3个数值的平均值作为该规范下试样的冲击吸收功。冲击试样尺寸为10 mm×10 mm×55 mm,冲击试验机型号为JBN-300B,实验温度为25 ℃。为了解整个焊接接头的硬度分布情况,采用HVS-10型数显维氏显微硬度计测量焊接接头各微区的硬度(如图 4所示,沿母材表面下2 mm处开始连续打点,依次经过的区域分别是Ⅰ为母材区域(Based Metal, BM);Ⅱ为原始焊缝侧热影响区域(Heat Affected Zone of Original Welded Zone, HAZ-OWZ);Ⅲ为原始焊缝区域(Original Welded Zone, OWZ);Ⅳ为原始焊缝区在补焊的条件下受到热循环影响的区域(Heat Affected Zone of Repair Welded Zone, HAZ-RWZ);Ⅴ为补焊区焊缝组织区域(Repair Welded Zone, RWZ)),参数为:载荷5 kg,保压时间为10 s。

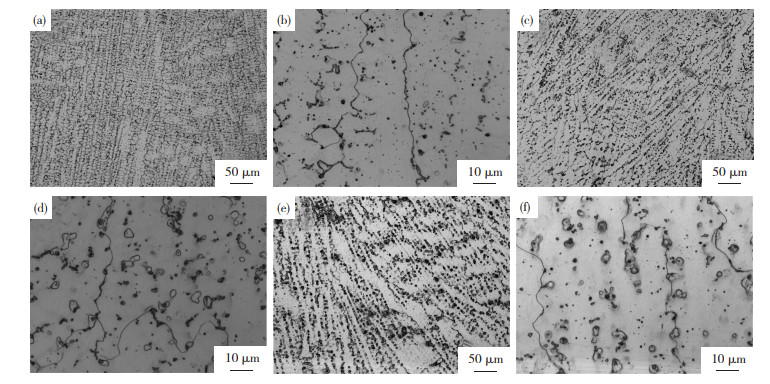

2 结果与分析 2.1 热输入对补焊区焊缝组织及熔合区元素迁移的影响图 5为不同热输入下的补焊区金相组织照片,从图中可以看出,3种热输入下补焊区焊缝均为奥氏体组织,其凝固模式为全奥氏体模式(A)[14],焊缝由胞状晶、胞状枝晶和等轴晶组成。热输入为10 kJ/cm时,由于冷速较快补焊区焊缝金属中树枝晶呈平行状;热输入增加到15 kJ/cm时,补焊区焊缝组织呈现出交叉互锁的燕尾搭接状形态;当热输入进一步增加到20 kJ/cm时,焊缝金属冷却速度减慢,高温停留时间较长,焊缝金属枝晶形态以平行状分布形态为主,同时存在少量的交叉互锁的燕尾搭接状形态。另外,当热输入为10 kJ/cm时,焊缝中晶内析出物呈颗粒状;当热输入为15 kJ/cm时,晶内析出物呈颗粒状(或小块状),晶界析出物呈断续棉絮状;当热输入进一步增加到20 kJ/cm时,其晶内、晶界均有粒状(或小块状)析出物存在。同时可见,析出物的尺寸和数量随热输入的增加而增加。3种不同焊接热输入下的补焊区均未见微观裂纹和其他微观缺陷。

|

图 5 不同热输入工艺下的补焊区焊缝组织的低倍和高倍金相照片 Fig.5 Low and high magnification metallographic photos of weld microstructure of the repaired metal under different heat input processes: (a), (b)10 kJ/cm; (c), (d)15 kJ/cm; (e), (f)20 kJ/cm |

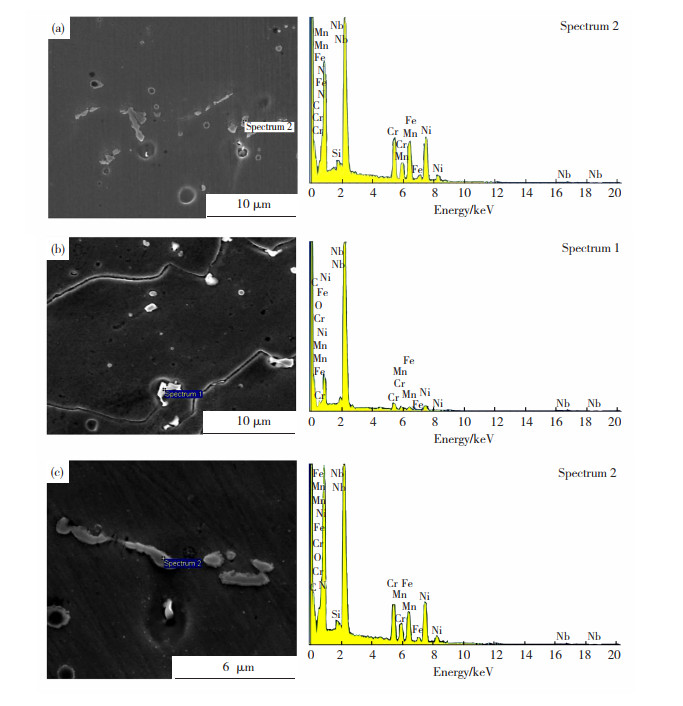

采用扫描电镜来进一步研究补焊区焊缝组织特点。图 6为不同热输入工艺下补焊区焊缝组织SEM形貌及EDS谱图。从图 6中可以看出,焊缝的组织为奥氏体+析出相,对白色区域的析出相及球状物进行EDS能谱分析,可以发现其中Nb的含量很高,主要为NbC、Cr23C6和Fe2Nb(Laves相)。奥氏体焊缝中广泛使用Laves相作为强化相,但是它的存在会降低焊缝金属的韧性[15-16]。随着焊接热输入的增加,高温停留时间延长使焊缝中碳化物和Laves相粗化和增多,且析出相的尺寸变大。根据Griffith裂纹局部开裂表达式

| $\sigma_{\mathrm{c}}=\left(\frac{\pi E \gamma_{\mathrm{p}}}{(1-v) d}\right) $ | (1) |

|

图 6 不同热输入工艺下的RWZ焊缝金属SEM形貌及EDS分析 Fig.6 SEM morphology and EDS analysis of RWZ welded metals under different heat input processes: (a) 10 kJ/cm; (b) 15 kJ/cm; (c) 20 kJ/cm |

式中:σc为析出相的临界应力;E为弹性模量;γP为析出相与基体界面断裂的有效表面能;υ为泊松比;d为微裂纹尺寸。由式(1)可知,析出相的尺寸增加将会导致析出相与基体界面的临界应力下降,从而降低了焊缝的冲击韧性。

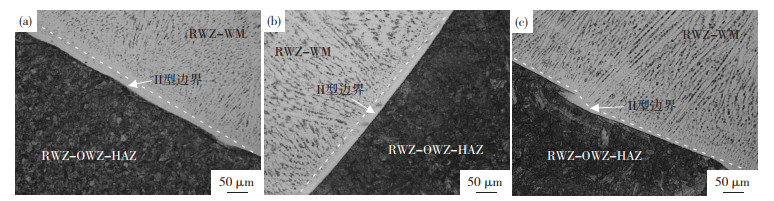

图 7为3种热输入条件下补焊区与原始焊缝区的熔合线处的组织形貌图,熔合区附近的焊缝组织为奥氏体固溶体+共晶铁素体(共晶铁素体存在于胞晶晶界和枝晶界),凝固模式为奥氏体/铁素体模式[14]。另外从图中可以发现补焊区一侧焊缝边界区域明显存在一定宽度的白亮条带,该白亮条带介于Ⅱ型边界(在凝固过程中δ/γ异种界面形成,之后随着温度的降低δ/γ异种界面转变为γ/γ界面)[17-18]与熔化边界之间,与焊缝区的其它区域相比,白亮条带中几乎看不到铁素体,在白亮条带内靠近熔化边界的区域一般都会形成薄片状或透镜状的马氏体层,且马氏体层的宽度一般不超过白亮条带的宽度。马氏体层的形成不仅会导致异种钢接头塑性和韧性降低,而且还会为高温下越过熔合边界的碳原子提供扩散通道,使得碳扩散量增加,从图 7中可以发现随着焊接热输入的增加,Ⅱ型边界与熔化边界之间的尺寸宽度呈现逐渐降低的变化趋势,这可能是由于Ⅱ型边界为碳原子提供了扩散通道,而随着热输入的增加高温停留时间也增加,越来越多的碳原子从母材侧向补焊焊缝处扩散,增加了熔合线处碳化物的形成,而使得Ⅱ型边界处马氏体层的厚度变窄。

|

图 7 不同热输入工艺的RWZ-OWZ界面附近金相组织 Fig.7 Metallographic structures near the RWZ-OWZ interface with different heat input processes: (a)10 kJ/cm; (b)15 kJ/cm; (c)20 kJ/cm |

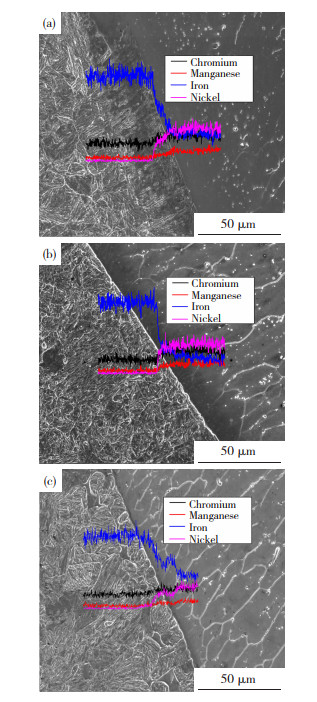

图 8为不同热输入下补焊熔合区附近的线扫结果,从原焊缝处到补焊区焊缝,在熔合区界面两侧,Fe元素含量下降,并且发现在熔合边界旁边有一个过渡层,这个区域内的元素过渡也较陡,这个区域就是所谓的稀释层,从图中还可以发现Ni和Mn奥氏体化元素进入熔合区,这些都能够有助于提高奥氏体化稳定程度[17]。随着热输入的增加,高温停留时间增加,元素具有更多的时间从焊缝处向焊接热影响区进行扩散,使得该区域的淬硬倾向增加,进而使得该区域的脆性增加。

|

图 8 不同热输入工艺的RWZ-OWZ界面附近线扫描图 Fig.8 Line scan near RWZ-OWZ interface of different heat input processes: (a)10 kJ/cm; (b)15 kJ/cm; (c)20 kJ/cm |

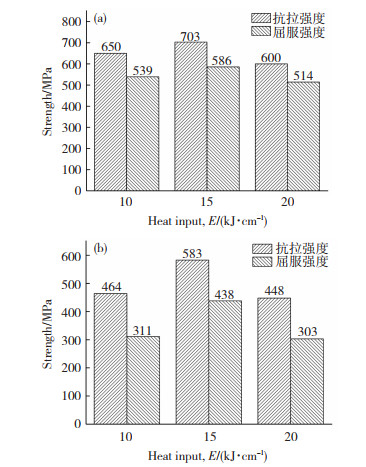

对不同热输入下的补焊区焊缝金属分别进行了室温(25 ℃)和高温(600 ℃)下的拉伸实验,结果如图 9所示。从图 9(a)室温拉伸实验结果可以发现随补焊热输入的增加,补焊焊缝区域的抗拉强度和屈服强度均呈现出先增加后降低的变化趋势。即随焊接热输入由10 kJ/cm增加到20 kJ/cm时,补焊区抗拉强度从650 MPa先增加到703 MPa后降低到600 MPa;补焊区屈服强度从539 MPa先增加到586 MPa后降低到514 MPa。而从图 9(b)高温拉伸实验结果可以发现随补焊热输入的增加,补焊区抗拉强度从464 MPa先增加到583 MPa后降低到448 MPa;补焊区屈服强度从311 MPa先增加到438 MPa后降低到303 MPa。

|

图 9 不同热输入工艺补焊接头的室温及高温拉伸性能 Fig.9 Tensile properties of room temperature and high temperature of welded joints repaired by different heat input processes: (a)25 ℃; (b)600 ℃ |

综上可知,3种热输入下的补焊缝金属能够保持较好的强塑性。这主要是由于当热输入为10 kJ/cm的时候,细小弥散的析出相会在变形过程中塞积更多的位错,促使其周围的基体发生塑性变形,使得补焊区强度较高;而当热输入提高到15 kJ/cm时,补焊区焊缝细小弥散的析出相和呈现彼此搭接的、不规则的燕尾搭接互锁结构微观组织能够通过偏转裂纹与钝化裂纹尖端使得焊缝金属的强度升高;当热输入进一步增加到20 kJ/cm时,焊缝金属的不规则的燕尾互锁微观结构仍然可以使得补焊区焊缝强度保持稳定。

2.3 硬度实验图 10为不同热输入补焊工艺下的接头硬度分布结果。从整体上可以看出,补焊后的接头显微硬度较为分散,补焊区焊缝区域即图中V所示区域的硬度值下降明显,这主要是由Ni基焊材材料硬度较低所引起的。而补焊区侧的HAZ区域的硬度较原始焊缝区域硬度增加了近100HV,这主要是因为在RWZ熔合区附近Ⅱ型边界与熔化边界之间存在孪晶马氏体层。

|

图 10 不同热输入工艺补焊焊接接头硬度曲线分布 Fig.10 Hardness of welded joints in repair welding with different heat input processes: (a)10 kJ/cm; (b)15 kJ/cm; (c)20 kJ/cm |

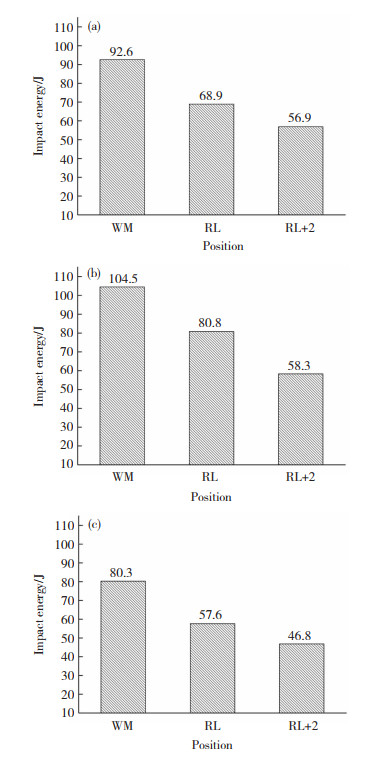

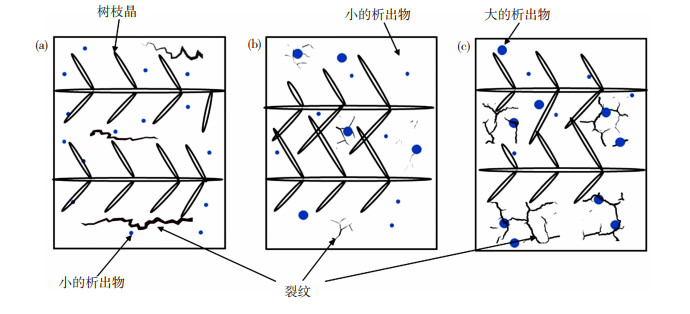

图 11为不同热输入下补焊接头在常温下的冲击吸收功的对比,由图可见,3种热输入下补焊焊缝中心处都能保持相对较高冲击韧性,而熔合线和熔合线外2 mm处由于局部高的强度、低的塑性和材料的拘束效应,其断裂韧性最低。同时,随着热输入的增加,补焊区焊缝金属的冲击韧性呈现出先增加后降低的变化趋势,这主要是由于低热输入时焊缝中的析出物以小尺寸为主,所以在裂纹起裂过程中抗开裂能力较强,但是低热输入时焊缝金属中平行状的树枝晶对裂纹扩展的阻碍作用较低。

|

图 11 不同热输入工艺补焊接头各位置夏比冲击结果 Fig.11 Charpy impact energy of different heat input processes for repairing welded joints at different positions: (a) 10 kJ/cm; (b) 15 kJ/cm; (c) 20 kJ/cm |

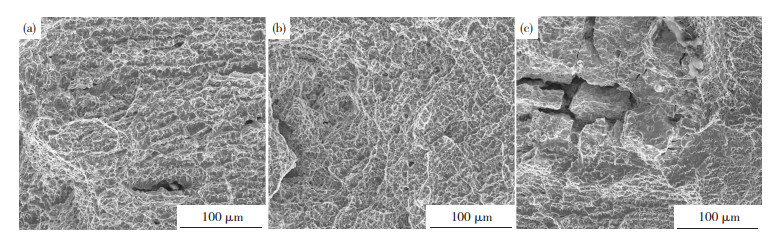

随着焊接热输入增加到15 kJ/cm时,补焊区焊缝金属中的枝晶形态逐渐呈现出交叉互锁的燕尾搭接状形态,有效抑制了冲击裂纹的形成和扩展,而且此时补焊区焊缝金属中的析出物仍以小颗粒为主,仍然可以保持较高的起裂功。当热输入进一步增加到20 kJ/cm时,补焊区焊缝金属枝晶尺寸变大且平行分布,而第二相颗粒随着焊接热输入的增加以大颗粒长大,小颗粒溶解的方式粗化。而粗化长大后的析出物一方面会削弱弥散强化的效果,另一方面析出相粗化后,位错将无法“切过”析出相,只能采用Orowan“绕过”的方式跨越析出相,不断塞积在析出相周围而形成较高的应力场,使得补焊区焊缝金属的冲击韧性降低[19-20]。补焊区焊缝金属的枝晶形态和析出物形态所导致的“协同效应”使得显微裂纹形核、发育、扩展的所需能量阈值有所不同,进而使得在热输入为15 kJ/cm时补焊区的焊缝金属可以保持较高的韧性。图 12为不同热输入下补焊区焊缝金属冲击断口的微观形貌图,由图 12可以看出,3种热输入下补焊区焊缝金属的断口形貌均为韧窝状态,只是热输入较低时韧窝呈现宽而浅的状态,当热输入为15 kJ/cm时,韧窝呈现密而深的形态;热输入进一步增加时断口中出现大量的二次裂纹,说明夹杂物数量增加致使断裂过程中脆性增大。基于上述实验结果的分析研究,可以建立补焊区焊缝金属解理裂纹起裂和扩展的示意图,如图 13所示。而熔合线处的冲击韧性则受焊缝组织形态、析出相尺寸和熔合线附近的孪晶马氏体层三者的共同影响。熔合线处的冲击韧性随焊接热输入的增加也呈现出先增加后降低的变化趋势,这主要是由于焊缝形态还有析出物尺寸以及Ⅱ型边界与熔化边界之间的孪晶马氏体宽度共同决定的。而补焊区的焊接热影响区由于晶粒粗大以及补焊过程中的高拘束应力使得该区域的冲击韧性最差。

|

图 12 补焊区焊缝金属冲击断口微观形貌 Fig.12 SEM morphology of micro-fracture feature of the repaired metal under different heat input processes: (a) 10 kJ/cm; (b) 15 kJ/cm; (c)20 kJ/cm |

|

图 13 焊缝金属裂纹的起裂与扩展示意图 Fig.13 Schematic diagram of repaired welded metal microcrack initiation and propagation: (a)10 kJ/cm; (b)15 kJ/cm; (c)20 kJ/cm |

1) 3种热输入下的补焊区焊缝组织均为奥氏体组织+析出相,其凝固模式为奥氏体凝固模式。热输入为10 kJ/cm时,补焊区焊缝金属中树枝晶呈平行状;焊接热输入增加到15 kJ/cm时,补焊区焊缝组织呈现出交叉互锁的燕尾搭接状形态;热输入进一步增加到20 kJ/cm时,补焊区的焊缝组织以平行状树枝晶为主和少量的交叉互锁的燕尾搭接状树枝晶组成。熔合区附近凝固模式为奥氏体/铁素体凝固模式,并且在Ⅱ型边界与熔化边界之间有孪晶马氏体层的存在,且随着热输入的增加,马氏体层的宽度呈现降低的变化趋势。

2) 由于补焊区焊缝组织中细小析出物及焊缝金属微观组织的形态的协同作用使得3种热输入下的补焊焊缝金属能够保持较好的强塑性。补焊区侧的HAZ区域的硬度较原始焊缝区域硬度增加了近100HV左右,这主要是因为在RWZ熔合区附近Ⅱ型边界与熔化边界之间存在孪晶马氏体层。

3) 补焊区焊缝冲击韧性随热输入的增加呈现先增加后降低的变化趋势,这主要是由于补焊区焊缝金属的枝晶形态和析出物形态的“协同效应”所导致的。3种热输入下的补焊区的焊接热影响区由于晶粒粗大以及补焊过程中的高拘束应力使得该区域的冲击韧性最差。

| [1] |

李胜利, 杨新岐, 唐文珅, 等. 新型9Cr-1Mo钢搅拌摩擦焊接头组织及性能[J]. 焊接学报, 2019, 40(4): 28-35. LI Shengli, YANG Xinqi, TANG Wenshen, et al. Microstructure and mechanical properties of friction stir welded novel 9Cr-1Mo steel[J]. Transactions of the China Welding Institution, 2019, 40(4): 28-35. DOI:10.12073/j.hjxb.2019400095 |

| [2] |

KUMAR R, VARMA A, KUMAR Y R, et al. Microstructure anomaly upon high temperature exposure and its influence on the mechanical properties of a modified 9Cr-1Mo steel weld[J]. Materials Characterization, 2022, 189: 111937. DOI:10.1016/j.matchar.2022.111937 |

| [3] |

HATAKEYAMA T, SAWADA K, SUZUKI M, et al. Microstructure development of modified 9Cr-1Mo steel during laser powder bed fusion and heat treatment[J]. Additive Manufacturing, 2023, 61: 103350. DOI:10.1016/j.addma.2022.103350 |

| [4] |

张龙强, 陈剑. 碳达峰碳中和-开启钢铁低碳新征程[N]. 世界金属导报, 2021-03-09(F01).

|

| [5] |

张龙强, 陈剑. 钢铁工业实现"碳达峰"探讨及减碳建议[J]. 中国冶金, 2021, 31(9): 21-25. ZHANG Longqiang, CHEN Jian. Discussion on achieving "carbon peak" and suggestions for reducing carbon in iron and steel industry[J]. China Metallurgy, 2021, 31(9): 21-25. DOI:10.13228/J.BOYUAN.ISSN1006-9356.20210470 |

| [6] |

KUMAR S, VARSHNEY A, SANGAL S, et al. Enhancement of mechanical properties of modified 9Cr-1Mo(P91) steel using the thermomechanical processing and smart heat treatment protocol[J]. Materials Science and Engineering: A, 2022, 844: 143177. DOI:10.1016/j.msea.2022.143177 |

| [7] |

PAI A, SOGALAD I, KUMAR P, et al. Impact properties of modified 9Cr-1Mo steel welds: Comparison between cold wire and hot wire gas tungsten arc welding processes[J]. International Journal of Pressure Vessels and Piping, 2022, 198: 104672. DOI:10.1016/j.ijpvp.2022.104672 |

| [8] |

DEEPSHREE D A, ATUL R B, MANJUSHA M T, et al. Microstructural investigation and mechanical properties evaluation using miniature specimen testing of various constituents of dissimilar weld joint[J]. Journal of Nuclear Materials, 2020, 532: 152048. DOI:10.1016/j.jnucmat.2020.152048 |

| [9] |

BUNTOENG S, HEIN Z O, SALITA P, et al. The effects of dilution and choice of added powder on hard facing deposited by submerged arc welding[J]. Wear, 2019, 424-425: 246-254. DOI:10.1016/j.wear.2019.02.027 |

| [10] |

ZALA A B, JAMNAPARA N I, BADHEKA V J, et al. Effect of aluminide coatings on penetration and microstructure of TIG welded 9Cr-1Mo steel for fusion blanket applications[J]. Fusion Engineering and Design, 2019, 144: 172-179. DOI:10.1016/j.fusengdes.2019.04.080 |

| [11] |

BLAGOEVA D T, HURST R C. Application of the CEN (european committee for standardization) small punch creep testing code of practice to a representative repair welded P91 pipe[J]. Materials Science and Engineering: A, 2009, 510-511: 219-223. DOI:10.1016/j.msea.2008.05.058 |

| [12] |

郭庆虎, 胥国祥, 陈东高, 等. P91钢多层多道同质补焊残余应力的数值模拟[J]. 焊接, 2020(9): 12-18. GUO Qinghu, XU Guxiang, CHEN Donggao, et al. Numerical simulation of residual stress in multi-layer and multi-pass homogenous repair welding of P91 steel[J]. Welding and Joining, 2020(9): 12-18. DOI:10.12073/j.hj.20200714002 |

| [13] |

卜凡辉, 徐连勇, 韩永典, 等. 补焊长度对P92补焊残余应力的影响[J]. 焊接学报, 2019, 40(9): 19-24. BU Fanhui, XU Lianyong, HAN Yongdian, et al. Influence of repair length on residual stress in the repairweld of P92 steel[J]. Transactions of the China Welding Institution, 2019, 40(9): 19-24. DOI:10.12073/j.hjxb.2019400229 |

| [14] |

LIPPOLD J C. Solidification behavior and cracking susceptibility of pulsed-laser welds in austenitic stainless steels[J]. Welding Journal, 1994, 73(6): 129-139. DOI:10.1215/01455532-25-2-187 |

| [15] |

SHI C B, ZHU X, ZHENG X, et al. Precipitation and growth of Laves phase and NbC during aging and its effect on tensile properties of a novel 15Cr-22Ni-1Nb austenitic heat-resistant steel[J]. Materials Science and Engineering: A, 2022, 854: 143822. DOI:10.1016/j.msea.2022.143822 |

| [16] |

张志强, 荆洪阳, 徐连勇, 等. 铁素体/奥氏体双相不锈钢焊接接头组织和性能的研究进展[J]. 材料热处理学报, 2020, 41(5): 13-27. ZHANG Zhiqiang, JING Hongyang, XU Lianyong, et al. Research progress on microstructure and properties of welded joint offerrite /austenite duplex stainless steel[J]. Transactions of Materials and Heat Treatment, 2020, 41(5): 13-27. DOI:10.13289/j.issn.1009-6264.2019-0485 |

| [17] |

郑韶先, 曾道平, 孟倩. 填充ER309焊丝的异种钢接头二型边界形成机理[J]. 焊接学报, 2021, 42(4): 56-61. ZHENG Shaoxian, ZENG Daoping, MENG Qian, et al. Formation mechanism analysis of the type-Ⅱ boundary of dissimilar steel joint with the filler metal of ER309[J]. Transactions of the China Welding Institution, 2021, 42(4): 56-61. DOI:10.12073/j.hjxb.20200902001 |

| [18] |

ALEXANDROV B T, LIPPOLD J C, SOWARDS J W, et al. Fusion boundary microstructure evolution associated with embrittlement of Nibase alloy overlays applied to carbon steel[J]. Weld in the World, 2013, 57(1): 39-53. DOI:10.1007/s40194-012-0007-1 |

| [19] |

PARK J G, KEUM D H, LEE Y H. Strengthening mechanisms in carbon nanotubereinforced aluminum composites[J]. Carbon, 2015, 95: 690-698. DOI:10.1016/j.carbon.2015.08.112 |

| [20] |

YANG G, DENG F B, ZHOU S Y, et al. Microstructure and mechanical properties of a novel Cu-reinforced maraging steel for wire arc additive manufacturing[J]. Materials Science & Engineering: A, 2021, 825: 141894. DOI:10.1016/j.msea.2021.141894 |

2024, Vol. 32

2024, Vol. 32