2. 浙江工业大学 过程装备及其再制造教育部工程研究中心,杭州 310023;

3. 中船黄埔文冲船舶有限公司 广东省舰船先进焊接技术企业重点实验室,广州 510715

2. Engineering Research Center of Process Equipment and Remanufacturing, Ministry of Education, Zhejiang University of Technology, Hangzhou 310023, China;

3. Guangdong Provincial Key Laboratory of Advanced Welding Technology for Ships, CSSC Huangpu Wenchong Shipbuilding Company Limited, Guangzhou 510715, China

高熵合金因其拥有的四大效应展现出良好的性能[1-4],如高强度[5],耐蚀性[6]、抗辐射性能优异[7]等。其中AlCoCrFeNi2.1作为一种被广泛研究的双相高熵合金,自发现以来受到广泛关注[8],该合金由面心立方(FCC)和体心立方(BCC)双相构成,兼具优异的强度和塑韧性综合性能。此外,该合金在高温和低温下依然可保持优异的力学性能[9-10],因此在苛刻服役环境,如核电、汽车、船舶等领域拥有一定的应用前景。

目前,AlCoCrFeNi2.1双相高熵合金通常由真空电弧熔炼和铸造的方法制备,常存在缩松、枝晶组织粗大、化学成分不均匀等缺陷,严重影响材料的性能,特别是疲劳性能。为了提升铸态高熵合金的疲劳性能,学者们对其疲劳特性以及改善方法开展了研究。Chen等[11]认为半共格相界对疲劳裂纹的扩展有阻碍作用,并且发现层状的结构能够有效增加半共格相界的密度;Li等[12]采用时效热处理使该合金产生了新的沉淀物B2Ⅱ和L12Ⅱ,并发现这些沉淀物有利于阻碍疲劳裂纹扩展;Shivakant等[13]对双相高熵合金进行了冷轧处理后再退火,研究发现有新的B2沉淀相生成,这些沉淀相能够有效影响位错的滑移系统,进而抑制疲劳裂纹的萌生。此外,相强化[11, 14-15]、细晶强化[16-17]、晶界强化[18-19]以及固溶强化[20-22]都是改善高熵合金疲劳性能的有效方式。

电子束表面重熔(EBM)作为高能束表面改性的一种,能够通过改善铸态合金的组织成分、减少微观缺陷、调控合金残余应力分布以及改变合金表面的粗糙度,进而提升合金的疲劳性能[23-24]。为此,本文采用电子束重熔技术对AlCoCrFeNi2.1双相高熵合金进行双面重熔改性,对重熔区和热影响区的微观组织、元素分布以及显微硬度进行表征和测量,然后对改性合金进行疲劳裂纹扩展速率实验及断口表征,并结合疲劳裂纹扩展有限元分析,探究重熔后高熵合金的疲劳裂纹扩展行为及机制。

1 实验 1.1 实验材料本文使用的双相高熵合金AlCoCrFeNi2.1由5种高纯度的元素金属粉末通过真空中频感应熔炼炉凝固制备而成,对得到的高熵合金棒材进行电火花线切割,切割成尺寸为80 mm×30 mm×4 mm的板块,铸态合金的化学成分见表 1。

| 表 1 铸态合金的化学成分(质量分数/%) Table 1 Chemical composition of as cast alloy(wt.%) |

实验采用的表面重熔设备为THDW-4真空电子束焊机。重熔处理前先进行表面清洁处理:通过磨床对板块进行精加工后用砂纸打磨试样表面,然后超声振动清洗,并用丙酮清洗。表面重熔的工艺参数为:加速电压65 kV,焊接束流12 mA,电子束直线移动速度300 mm/min,束流进行圆形扫描,扫描频率为200 Hz,重熔方式为正反面交替重熔,获得重熔区-热影响区-重熔区异质结构试样。

采用MHVS-1000Z型数显自动转塔显微维氏硬度计测试试样的显微硬度,载荷为4.9 N,保载时间为10 s,测量方式为:试样界面不同区域每间距200 μm进行1次测量,共测量6个点,最后取平均值。

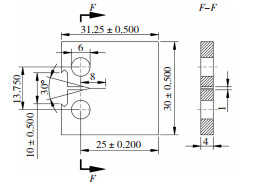

试样疲劳裂纹扩展速率的测试设备为Instron 8872液压伺服拉压疲劳实验机。实验前将重熔产生的余高磨平并同样做精加工处理,参照国家标准(GB/T 6398—2017)制样并进行实验[25],采用标准紧凑拉伸(CT)试样,试样尺寸如图 1所示。实验采用恒载增K模式,载荷波形为正弦波,载荷峰值为2.5 kN,应力比为0.1,载荷频率为10 Hz,并采用COD(Crack Opening Displacement) 法测量裂纹的长度变化。

|

图 1 CT试样尺寸(单位:mm) Fig.1 CT sample parameters |

对疲劳裂纹扩展过程进行有限元分析。采用商用有限元软件Abaqus对电子束重熔过程进行热力耦合计算,并将计算得到的残余应力场导入静态裂纹应力强度因子的计算模型,进而探究残余应力对疲劳裂纹扩展的影响。通过有限元反衍法并结合材料硬度测量实验,拟合获得不同区域的材料力学性能本构,构建重熔区-热影响区-重熔区异质结构的CT试样模型,采用扩展有限元技术(XFEM)模拟异质结构试样的动态疲劳裂纹扩展,进而揭示其裂纹生长的规律。

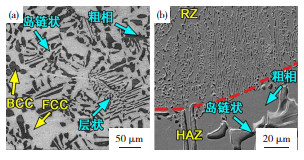

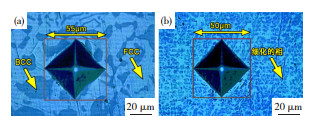

2 实验结果 2.1 微观组织研究图 2(a)为未处理试样(UT)的微观组织,图 2(b)是重熔后熔合线附近试样微观组织,红色虚线以上为重熔区(RZ),以下部分为热影响区(HAZ),其中重熔区的平均厚度约为1.44 mm,其在厚度方向占比约为72%。从图 2可以看出,双相高熵合金AlCoCrFeNi2.1由黑色的BCC相和白色的FCC相组成,其结构可分为3个部分,分别是岛链状结构、层状结构和粗相结构。重熔后可见明显的分区,由于合金的高温稳定性,热影响区的微观组织形态与母材接近,而重熔区的相尺寸则发生了显著细化,通过截线法测量统计可知,重熔区平均相尺寸由17 μm减小到3.21 μm,平均晶粒尺寸减小约80%。

|

图 2 重熔前后试样的微观形貌: (a)未处理试样;(b)电子束改性试样 Fig.2 Micromorphology before and after EBM: (a) untreated sample; (b) sample after EBM |

重熔区试样的显微形貌以及EDS元素面分布结果见图 3。

|

图 3 重熔区试样的元素分布 Fig.3 Elements distribution of RZ |

由图 3可以看到,重熔区试样依然是由FCC相和BCC相构成,且呈树枝晶形态。从元素分布的结果可知,FCC相富含Fe、Co和Cr元素,BCC相中富集Al和Ni元素,这与铸态合金的元素分布相似[8]。

为了进一步获得重熔前后的元素偏析程度,对重熔前后两相的元素分布进行了EDS点扫描,结果见表 2,与铸态试样相比,重熔区试样内FCC相的Al元素含量提高而BCC相中的Al元素含量显著下降,同时重熔区试样中其他元素的偏析现象得到改善,两相的元素组成差异性降低,高熵效应明显。

| 表 2 未处理试样和重熔区试样的化学成分(原子分数/%) Table 2 Elemental composition content of UT samples and RZ samples (at. %) |

合金重熔前后的显微硬度测量结果如表 3所示,通过多次测量并取均值,铸态合金的平均显微硬度约为307.9HV0.5,重熔区试样平均显微硬度提高,其数值达到约372.7HV0.5,提升幅度约20%。

| 表 3 维氏硬度测量结果(HV0.5) Table 3 Vickers-hardness measurement results (HV0.5) |

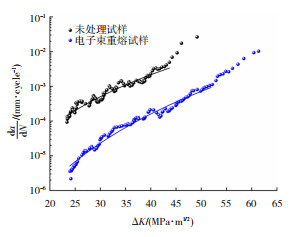

电子束重熔前后试样的疲劳裂纹扩展速率的拟合直线如图 4所示,可以看出,重熔区试样的裂纹扩展速率(da/dN)显著降低,说明在同样的应力强度因子幅值(△K)下,这种由重熔区和热影响区组成的异质结构对疲劳裂纹扩展有强烈的抑制作用,且抑制效果超过了一个数量级。

|

图 4 电子束重熔前后的da/dN-△K图 Fig.4 da/dN-△K results before and after EBM |

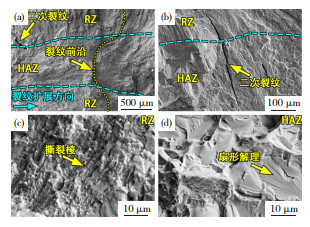

为了探究电子束重熔后试样疲劳裂纹的扩展机理,对重熔试样疲劳断口的微观形貌进行了表征,结果如图 5所示。由图 5(a)裂纹断面宏观形貌可以观察到, 裂纹的前沿呈现两边快中间慢的特征,由热影响和重熔区的交界处的微观形貌(图 5(b))可以观察到大量的二次裂纹的存在。分别对两区的断面形貌进行放大观察,结果分别如图 5(c)和图 5(d)所示,可以发现重熔区的断裂形貌以塑性的撕裂棱为主,且其特征尺寸均十分细小,而热影响区内断面特征则以典型的扇形解理为主。

|

图 5 电子束重熔后疲劳断口的微观形貌:(a)裂纹断面宏观形貌;(b)两区交界处的断口形貌;(c)重熔区试样断口形貌;(d)热影响区试样断口形貌 Fig.5 Micro-morphology of fatigue fracture after EBM: (a) macro-morphology of fracture surface; (b) fracture morphology at the junction of two zones; (c) fracture morphology of RZ sample; (d) fracture morphology of HAZ sample |

为探究断裂形貌与两相的力学性能的关系,对上述的扇形解理断面进行了EDS面扫,其结果如图 6所示。图 6结果表明元素分布呈现明显差异,其中在塑性的撕裂棱上主要分布着Fe元素、Co元素以及Cr元素,而在解理面内部则以Al元素和Ni元素为主,结合不同元素在两相的分布情况,可知撕裂棱主要由FCC相构成,而BCC相的断裂以解理为主。

|

图 6 断口的面扫结果 Fig.6 EDS surface scanning results of fracture |

首先通过热力耦合计算获得电子束重熔过程产生的残余应力分布,热源模型采用高斯面热源,其中环境温度为20 ℃,电子束能量转换率为0.85,其余边界条件的参数见表 4, 试样不同区域材料的部分热物理参数模型见图 7,可以看出,上述模型计算得到的熔宽熔深尺寸与实际重熔区的尺寸接近。

| 表 4 部分边界条件设置 Table 4 Partial boundary condition setting |

|

图 7 材料的部分热物理参数 Fig.7 Partial thermo-physical parameters |

将计算得到的残余应力场导入到静态裂纹模型中,并施加外部载荷打开Ⅰ型静态裂纹,提取了裂纹扩展长度L=9 mm,L=12 mm以及L=15 mm的3个位置的应力强度因子幅值。有限元模型及边界条件加载如图 8所示,其中固定约束使其只能绕z轴转动,当计算静态裂纹时,其载荷大小为恒定的2.25 kN;当计算动态裂纹时,其载荷为疲劳实验的周期载荷。

|

图 8 有限元模型及边界条件设置 Fig.8 Finite element model and boundary condition settings |

在厚度方向分布的应力强度因子幅计算结果如图 9所示,可以看到,未处理试样的应力强度因子幅呈现典型的隧道效应,且随着裂纹长度的增加,裂纹的受力情况愈发集中。而重熔试样的应力强度因子发生了不同的变化,热影响区和下重熔区的应力强度因子幅显著减小,而上部重熔区的应力强度因子幅略有增大,说明残余应力能够有效抑制内部的裂纹扩展。

|

图 9 重熔前后试样应力强度因子幅(ΔK)在厚度方向的分布 Fig.9 Distribution of ΔK in thickness direction before and after EBM |

维氏硬度的测量机理是通过测量对角线的长度,并通过公式进行计算得到的,维氏硬度的大小与材料本身的属性有关,因而可以用硬度值的大小反衍材料的塑性指标[26-27],图 10分别为未处理试样和重熔区试样的金刚石压痕,可以看到其形状良好并覆盖多个相,通过测量,正方形对角边的长度分别为55和50 μm。

|

图 10 重熔前后试样的硬度实验结果:(a)未处理试样;(b)重熔区 Fig.10 Hardness test results of samples before and after EBM: (a) UT sample; (b) RZ sample |

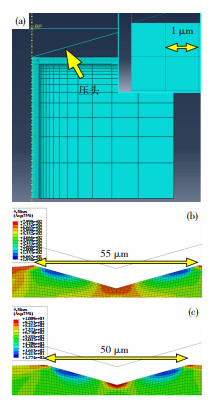

通过有限元建模模拟压头压入材料的过程,如图 11所示,采用对称模型计算,并对接触部分进行网格细化,其中细化的网格为1 μm,材料参数使用双线性的应力应变模型,通过拟合得到表征压痕的对角边长度,进而对双线性的应力应变模型进行修正,最终得到材料的应力应变模型如图 12所示。

|

图 11 重熔前后试样的硬度拟合有限元结果:(a)有限元模型;(b)未处理试样;(c)重熔区试样 Fig.11 FEM hardness fitting results of samples before and after EBM: (a) finite element model; (b) UT sample; (c) RZ sample |

|

图 12 拟合得到的双线性应力应变结果 Fig.12 Bilinear stress-strain results obtained by FEM |

为了进一步探究重熔获得异质结构的动态裂纹扩展模式,分别定义上述的硬度法反推得到了重熔区和铸态试样材料的本构模型,并将基体和热影响区作近似处理,采用XFEM建立了重熔区-热影响区-重熔区的异质模型,计算厚度方向裂纹的生长变化,进而得到动态裂纹扩展的行为模式,裂纹面前端形貌结果如图 13所示。裂纹的推进按照1→2→3→4的顺序扩展,可以发现裂纹首先在两相的交界处萌生,然后在接近交界处的两侧向前推进,最后内部的裂纹扩展完毕,整体裂纹向前推进一个单元格的距离。在该种异质结构中,疲劳裂纹的扩展按此模式循环进行直至断裂。

|

图 13 动态裂纹扩展模式图 Fig.13 Diagram of dynamic crack growth mode |

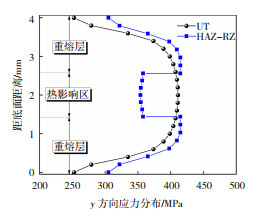

为了更好地对比异质结构与未处理前试样的裂纹扩展模式差异,对两个试样的疲劳裂纹起裂时的y方向应力提取并进行定量分析,其结果如图 14所示。对比于未处理试样,异质结构试样在起裂时重熔区的应力集中程度较大,而热影响区呈现低应力区分布,约从400 MPa下降到350 MPa,说明异质结构的疲劳裂纹在起裂时两端重熔区承载较大,而内部热影响区受力较小。

|

图 14 裂纹起裂时的应力分布情况 Fig.14 Stress distribution at crack initiation |

两个试样疲劳裂纹扩展到某相同形态时的应力结果如图 15所示,可以看到,此时的裂纹均向表面扩展,未处理试样的y方向应力最大值出现在靠近表面的位置,并且其内部的应力分布也较大。而异质结构试样在扩展时,应力集中主要发生在重熔区表面,热影响区内的应力分布远比未处理试样内部小。

|

图 15 裂纹扩展时的应力分布情况 Fig.15 Stress distribution at crack propagation |

电子束表面重熔伴随着极快的加热和冷却,造成了巨大的过冷度,使得晶粒来不及长大,其次高能量密度电子束形成的熔池大小有限,这制约了重熔区内相的生长范围,此外,高熵合金的迟滞扩散效应使原子的扩散受到阻碍,限制了晶粒的长大,综上原因造成了重熔区内相与晶粒的细化。

迟滞扩散效应使得高熵合金拥有良好的相稳定性,因此重熔区依旧由FCC相和BCC相组成,且构成两相的主要元素不变。而重熔区元素分布趋于均一化,这说明电子束表面重熔能够有效改善元素偏析的情况[28-29]。

重熔区硬度的提升,得益于电子束表面处理后重熔区细小的相尺寸和晶粒尺寸,增加了界面的数量,因而对位错的阻碍作用增强;其次是由于改性时试样的内部产生了新的应力场,这也会对其硬度产生影响;最后,电子束表面处理能够改善重熔区内部的微观缺陷,使得重熔区更加致密,其强度得到提升[30]。

电子束重熔后的试样,其疲劳裂纹扩展速率大幅度下降,这是由于重熔区晶粒尺寸和相尺寸的减小、亚晶界密度增多、相间较高的内应力分布以及大角度晶界的增多造成了疲劳裂纹在传播时受到的阻碍增多。电子束表面改性后的断口由重熔区细小的撕裂棱以及热影响区的扇形解理构成,整个异质结构的断裂模式是韧性和解理的混合断裂,细小的撕裂棱是由于重熔区的相尺寸和晶粒尺寸发生细化而产生的,这说明重熔区的韧性极佳,在发生断裂时能够通过发生塑性变形承担更多的断裂能,通过对热影响区的扇形解理面进行元素分析,可知扇形解理面周围材质为塑性较好的FCC相,而扇形内部的解理面则是由BCC相发生解理断裂造成的。

通过对疲劳断口特征的观测,发现异质结构的疲劳裂纹前沿为“M形”,这种现象产生的原因有两方面:首先试样在经过上下表面多道重熔后,试样内部产生了残余应力[31],有限元仿真分析发现,该残余应力减小了热影响区的疲劳裂纹扩展的驱动力;其次重熔区和热影响区的材料性质不同,异质结构的交界处很容易产生应力集中,裂纹容易在此处生长,重熔区的塑韧性更好,能够承担的应力更多,裂纹扩展消耗的能量更大,并且由于重熔区的应力更大,因此重熔区会率先开裂。对比裂纹起裂及扩展时的应力分布以及裂纹断口微观形貌特征,证明疲劳裂纹的生长模拟与实验现象吻合良好。

4 结论1) 双相高熵合金重熔区的相尺寸发生了细化,晶粒平均尺寸下降约80%,且重熔区较未处理试样的元素分布更加均匀,重熔区的平均硬度增加约20%。

2) 电子束重熔后试样的疲劳性能显著提高,其疲劳裂纹扩展速率降低一个数量级,重熔后的试样疲劳断裂模式为重熔区的韧性断裂和热影响区的解理断裂组成的混合断裂,且该解理面的内部由脆性BCC相发生解理形成,而外部的塑性特征则由FCC相构成。

3) 电子束重熔后产生的残余应力以及重熔区-热影响区两区力学性能的差异性,导致异质结构的疲劳裂纹前沿呈“M形”缓慢扩展。

| [1] |

CAO Boxuan, WANG Cheng, YANG Tao, et al. Cocktail effects in understanding the stability and properties of face-centered-cubic high-entropy alloys at ambient and cryogenic temperatures[J]. Scripta Materialia, 2020, 187: 250-255. DOI:10.1016/j.scriptamat.2020.06.008 |

| [2] |

YEH Jienwei. Recent progress in high-entropy alloys[J]. Annales De Chimie-Science Des Materiaux, 2006, 31(6): 633-648. DOI:10.3166/acsm.31.633-648 |

| [3] |

ZHANG Yong, ZHOU Yunjun, LIN Junpin, et al. Solid-solution phase formation rules for multi-component alloys[J]. Advanced Engineering Materials, 2008, 10(6): 534-538. DOI:10.1002/adem.200700240 |

| [4] |

YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303. DOI:10.1002/adem.200300567 |

| [5] |

GAO Xuzhou, LU Yiping, ZHANG Bo, et al. Microstructural origins of high strength and high ductility in an AlCoCrFeNi2.1 eutectic high-entropy alloy[J]. Acta Materialia, 2017, 141: 59-66. DOI:10.1016/j.actamat.2017.07.041 |

| [6] |

SONG Longfei, HU Wenbin, ZHANG Xiaowen, et al. Corrosion behavior of the AlCoCrFeNi2.1 eutectic high-entropy alloy in chloride-containing sulfuric acid solutions at different temperatures[J]. Materials, 2022, 15(14): 4822. DOI:10.3390/ma15144822 |

| [7] |

LI Rongbin, HUANG Tian, ZHANG Jing, et al. Microstructures, mechanical behavior, and radiation damage of (TiVCr)x-(TaW)1-x binary system high-entropy alloy films[J]. Metals, 2022, 12(5): 772. DOI:10.3390/met12050772 |

| [8] |

LU Yiping, DONG Yong, GUO Sheng, et al. A promising new class of high-temperature alloys: Eutectic high-entropy alloys[J]. Scientific Reports, 2014, 4: 06200. DOI:10.1038/srep06200 |

| [9] |

ZHANG Yaoli, WANG Xingguang, LI Jingguo, et al. Deformation mechanism during high-temperature tensile test in an eutectic high-entropy alloy AlCoCrFeNi2.1[J]. Materials Science and Engineering: A, 2018, 724: 148-155. DOI:10.1016/j.msea.2018.03.078 |

| [10] |

BHATTACHARJEE T, ZHENG Ruixiao, CHONG Yan, et al. Effect of low temperature on tensile properties of AlCoCrFeNi2.1 eutectic high entropy alloy[J]. Materials Chemistry and Physics, 2018, 210: 207-212. DOI:10.1016/j.matchemphys.2017.06.023 |

| [11] |

CHEN Wei, WANG Yuting, WANG Luling, et al. Effect of lamellar microstructure on fatigue crack initiation and propagation in AlCoCrFeNi2.1 eutectic high-entropy alloy[J]. Engineering Fracture Mechanics, 2021, 246: 107615. DOI:10.1016/j.engfracmech.2021.107615 |

| [12] |

LI Yafei, LU Chuanyang, LI Huaxin, et al. Uncovering the critical factor governing the fatigue crack propagation under the coexistence of multi- interfaces in AlCoCrFeNi2.1 eutectic high-entropy alloy[J]. Engineering Fracture Mechanics, 2021, 258: 108132. DOI:10.1016/j.engfracmech.2021.108132 |

| [13] |

SHUKLA S, WANG Tianhao, COTTON S, et al. Hierarchical microstructure for improved fatigue properties in a eutectic high entropy alloy[J]. Scripta Materialia, 2018, 156: 105-109. DOI:10.1016/j.scriptamat.2018.07.022 |

| [14] |

NIENDORF T, WEGENER T, LI Zhiming, et al. Unexpected cyclic stress-strain response of dual-phase high-entropy alloys induced by partial reversibility of deformation[J]. Scripta Materialia, 2018, 143: 63-67. DOI:10.1016/j.scriptamat.2017.09.013 |

| [15] |

WANG Qiannan, LU Yiping, YU Qian, et al. The Exceptional strong face-centered cubic phase and semi-coherent phase boundary in a eutectic dual-phase high entropy alloy AlCoCrFeNi[J]. Scientific Reports, 2018, 8(1): 14910. DOI:10.1038/s41598-018-33330-0 |

| [16] |

LUO Maoyuan, LAM T N, WANG Peite, et al. Grain-size-dependent microstructure effects on cyclic deformation mechanisms in CoCrFeMnNi high-entropy-alloys[J]. Scripta Materialia, 2022, 210: 114459. DOI:10.1016/j.scriptamat.2021.114459 |

| [17] |

SHAMS S, KIM G, WON J, et al. Effect of grain size on the low-cycle fatigue behavior of carbon-containing high-entropy alloys[J]. Materials Science and Engineering: A, 2021, 810: 140985. DOI:10.1016/j.msea.2021.140985 |

| [18] |

HAN Qinan, LEI Xusheng, RUI Shaoshi, et al. Temperature-dependent fatigue response of a Fe44Mn36Co10Cr10 high entropy alloy: A coupled in-situ electron microscopy study and crystal plasticity simulation[J]. International Journal of Fatigue, 2021, 151: 106385. DOI:10.1016/j.ijfatigue.2021.106385 |

| [19] |

LIU Yujing, WANG Haoliang, LI Shuijun, et al. Compressive and fatigue behavior of beta-type titanium porous structures fabricated by electron beam melting[J]. Acta Materialia, 2017, 126: 58-66. DOI:10.1016/j.actamat.2016.12.052 |

| [20] |

XU Songsong, LU Xiuhua, LIU Shichao, et al. Precipitation strengthening of Cu/NiAl co-precipitates in a martensite-austenite dual-phase steel[J]. Materials Characterization, 2021, 182: 111589. DOI:10.1016/j.matchar.2021.111589 |

| [21] |

SUZUKI K, KOYAMA M, NOGUCHI H. Small fatigue crack growth in a high entropy alloy[C]//22nd European Conference on Fracture (ECF)-Loading and Environmental Effects on Structural Integrity, 2018: 1065-1070. DOI: 10.1016/j.prostr.2018.12.224

|

| [22] |

LU Kaijun, KNOPFLE F, CHAUHAN A, et al. Low-cycle fatigue behavior and deformation mechanisms of a dual-phase Al0.5CoCrFeMnNi high-entropy alloy[J]. International Journal of Fatigue, 2022, 163: 107075. DOI:10.1016/j.ijfatigue.2022.107075 |

| [23] |

NIU Shaoqiang, ZHAO Longhai, YOU Xiaogang, et al. Fatigue deformation behavior of revert Ni-based superalloys via electron beam technology at low and middle temperature[J]. Materials Characterization, 2021, 179: 111330. DOI:10.1016/j.matchar.2021.111330 |

| [24] |

GROMOV V E, IVANOV Y F, SIZOV V V, et al. Increase in the fatigue durability of stainless steel by electron-beam surface treatment[J]. Journal of Surface Investigation-X-Ray Synchrotron and Neutron Techniques, 2013, 7(1): 94-98. DOI:10.1134/S1027451013010114 |

| [25] |

中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会. 金属材料疲劳试验疲劳裂纹扩展方法: GB/T 6398—2017[S]. 北京: 中国标准出版社, 2017.

|

| [26] |

王帅, 薛河, 杨富强, 等. 利用硬度试验获取冷加工后316L不锈钢力学性能[J]. 西安科技大学学报, 2021, 41(2): 340-347. WANG Shuai, XUE He, YANG Fuqiang, et al. Determination of the mechnical parameters of 316L austenitic stainless steel after cold working by using hardness test[J]. Journal of Xi'an University of Science and Technology, 2021, 41(2): 340-347. DOI:10.13800/j.cnki.xakjdxxb.2021.0219 |

| [27] |

薛河, 庄泽城, 曹婷, 等. 结构材料维氏硬度与屈服应力的关系分析[J]. 西安科技大学学报, 2017, 37(2): 274-279. XUE He, ZHUANG Zecheng, CAO Ting, et al. Relationship analysis between Vickers hardness and yield stress of structure material[J]. Journal of Xi'an University of Science and Technology, 2017, 37(2): 274-279. DOI:10.13800/j.cnki.xakjdxxb.2017.0219 |

| [28] |

冯道臣, 郑文健, 高国奔, 等. AlCoCrFeNi2.1高熵合金电子束焊接接头耐蚀性[J]. 焊接学报, 2022, 43(5): 43-48. FENG Daochen, ZHENG wenjian, GAO Guoben, et al. Corrosion resistance of AlCoCrFeNi2.1 high entropy alloy welded joint by electron beam welding[J]. Transactions of the China Welding Institution, 2022, 43(5): 43-48. DOI:10.12073/j.hjxb.20220101006 |

| [29] |

NIU Shaoquan, ZHAO Longhai, YOU Xiaogang, et al. Fatigue deformation behavior of revert Ni based superalloys via electron beam technology at low and middle temperature[J]. Materials Characterization, 2021, 179: 111330. DOI:10.1016/j.matchar.2021.111330 |

| [30] |

赵晖, 王金川, 杜春燕, 等. 电子束表面改性的研究进展[J]. 沈阳理工大学学报, 2018, 37(3): 47-52. ZHAO Hui, WANG Jinchuan, DU Chunyan, et al. Research on electron beam surface modification[J]. Journal of Shengyang Ligong University, 2018, 37(3): 47-52. DOI:10.3969/j.issn.1003-1251.2018.03.010 |

| [31] |

李小波. 强流脉冲电子束强化齿轮弯曲疲劳性能研究[D]. 重庆: 重庆理工大学, 2011. LI Xiaobo. Study on bending fatigue of high current plused electron beam hardened gears[D]. Chongqing: Chongqing University of Technology, 2011. |

2024, Vol. 32

2024, Vol. 32