2. 湖南立德科技新材料有限公司,长沙 410399

2. Hunan Lide Technology New Material Co., Ltd., Hunan 410399, China

反应釜广义上指有发生物理或化学反应的容器,被广泛应用于石油、化工、农药和染料等行业,用以完成硫化、硝化、氢化、烃化、聚合和缩合等反应。反应釜材质通常有锰碳钢、不锈钢、锆、镍基合金及其他复合材料。氰酸钠熔盐反应釜长期服役温度约为800 ℃,目前通常采用316L不锈钢材料制造[1-2],但存在使用寿命短、运行成本高的问题,为此迫切需要探究氰酸钠高温熔盐对金属的侵蚀机理,以寻找或研发一种能够耐氰酸钠高温熔盐的金属或合金。

工业生产的氰酸钠中存在少量的氯化钠,在高温熔盐中氯离子的腐蚀可能会比较严重。316L是一类具有优异耐蚀性能的不锈钢[3-7],但有学者发现其在氯离子熔盐中耐蚀性较差:常晓亮等[8]在研究316L不锈钢在熔融LiCl-3%Li2O中的腐蚀行为中发现,316L质量损失随时间的延长而增大;王长永等[9]针对316L不锈钢在LiCl-KCl熔盐中的腐蚀行为的研究发现,316L未完全浸没在熔盐中时的腐蚀速率比完全浸没高出两个数量级。哈氏合金是一种耐蚀性能非常优异的高镍含量合金[10-12],徐子鹏等[13]发现哈氏合金C-2000有很好的耐室温酸性NaCl水溶液全面腐蚀性能,秦越强等[14]发现哈氏合金C-276对氯离子的耐点蚀性能强于316L。

在高温下氰酸钠将分解出大量活性氮原子[15-17],因此对金属的侵蚀可能是氮化为主。由二元相图分析可知,Ni、Cu两种纯金属不易与N发生反应[18-19]。因此,本文选择了316L不锈钢、C-2000和C-276的3种耐蚀性优异的合金以及高纯镍和高纯铜两种纯金属作为研究对象,研究5种金属在氰酸钠高温熔盐中的耐侵蚀性,分析氰酸钠高温熔盐对金属的侵蚀行为和机制,以期通过优化金属选材提高氰酸钠熔盐反应釜的使用寿命。

1 实验选择湖南立德新材料科技有限公司生产的氰酸钠工业品, 其中NaCNO含量(质量分数)在92%到95%,如表 1所示,选用纯度为99.99%以上的高纯镍和高纯铜,选用C-2000、C-276哈氏合金以及316L不锈钢。将样品用线切割机(DK7725,江苏东庆)加工成约20 mm×10 mm×2 mm的薄片,每个面用SiC砂纸打磨至2 000目并进行金相抛光,在超声波中用酒精清洗去除表面油污后吹干待用。用体式显微镜(VHX-5000,基恩士)观察并测量侵蚀前试样表面的高度差,采用精度万分之一的电子天平(FA2004B,越平)称量侵蚀前的质量。

| 表 1 选用材料的化学成分(质量分数/%) Table 1 Chemical composition of selected materials (wt.%) |

本实验采用简化的熔盐工艺进行预热-高温侵蚀,为了更贴近实际生产环境,在高温侵蚀过程中对试样每隔1 h取出,并置于空气中空冷15 min,而后放入氰酸钠熔盐中,多次循环,实验的相关参数为:预热选用箱式电阻炉,预热温度350 ℃,预热时间0.5 h;将试样和氰酸钠置于刚玉坩埚中进行高温侵蚀实验,侵蚀反应温度为800 ℃,反应时间4 h;反应后出炉进行水冷、清洗、吹干,用精度为万分之一克的电子天平称量反应前和反应后的质量并计算出失重率,使用体式显微镜测量并计算侵蚀后蚀坑的深度。

用线切割沿垂直反应层方向将试样切成两半,并进行热镶嵌以便观察侵蚀层,用SiC砂纸打磨至2 000目,抛光后采用王水对C-2000、C-276腐蚀,用硝酸酒精对316L腐蚀,采用FeCl3+HCl溶液对高纯Ni进行腐蚀,高纯Cu试样不用腐蚀。利用蔡司Axioplan 2 imaging型光学金相显微镜观察截面组织形貌。用FEI Nova 400 Nano型场发射扫描电子显微镜(SEM)观察截面微观组织,并使用附带的能谱仪(EDS)测量侵蚀层成分。选用日本理学SmartLab SE型X射线衍射仪(XRD)分析侵蚀产物的物相结构,由于316L不锈钢的反应产物脱落为粉末状,因此测试样品为脱落的粉末,其他金属测试样品为侵蚀后的块体;本实验采用的靶材为Cu靶,扫描角度为10°~100°,扫描时间10 min。

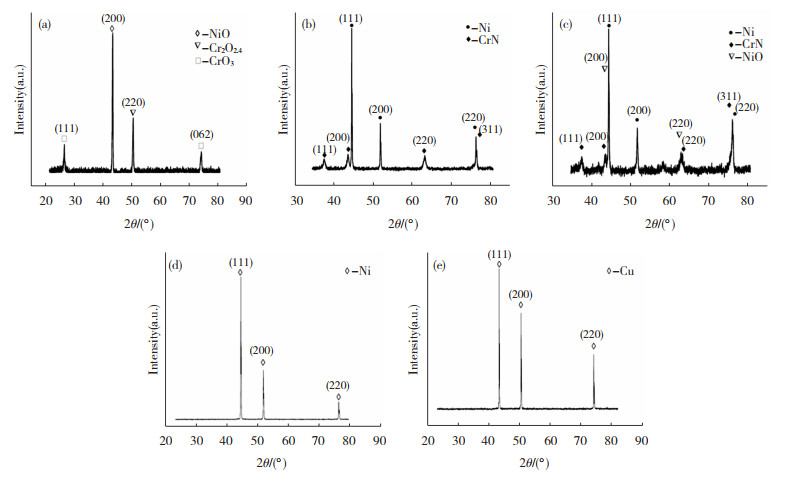

2 结果与分析 2.1 不同试样处理后侵蚀产物的相分析316L的侵蚀产物呈黑色粉末状,XRD分析结果如图 1(a)所示,侵蚀产物中相较为复杂,经标定分析,以NiO、Cr2O2.4和CrO3等氧化物为主。图 1(b)是C-2000合金侵蚀后的XRD谱图,可以看出除基体相Ni之外,侵蚀产物主要为CrN。图 1(c)是C-276合金侵蚀后的XRD谱图,侵蚀产物为CrN和NiO。图 1(d)和(e)分别是纯镍和纯铜样品侵蚀后的XRD谱图,可以看到除基体相外,无新相产生。

|

图 1 不同样品侵蚀产物的XRD谱图 Fig.1 XRD patterns of erosion products of different samples (a) 316L; (b) C-2000; (c) C-276; (d) Ni; (e) Cu |

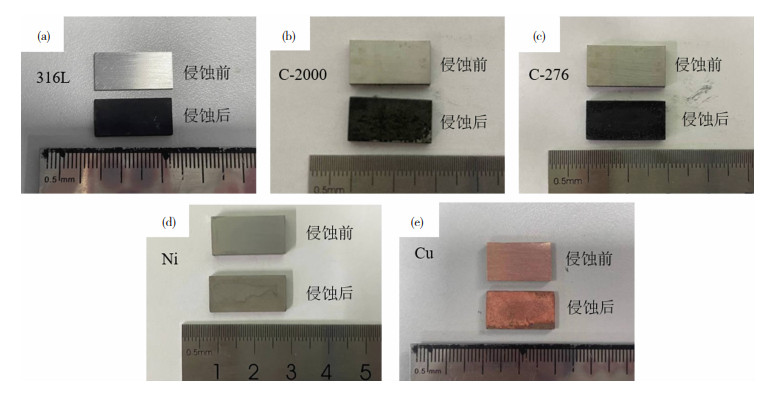

图 2是高温侵蚀前后样品的宏观图片,可以看到,316L、C-2000、C-276表面均有明显的黑化现象产生,而对于高纯Ni以及高纯Cu并未发生明显的变化。

|

图 2 高温侵蚀后不同样品的宏观形貌 Fig.2 Macroscopic morphology of different samples after high temperature erosion |

采用体式显微镜对样品进行表面观察,可以发现通过SiC砂纸打磨后,各样品的表面存在高低不平的现象,但高度差很小,在4.57~6.30 μm。

反应后样品的表面形貌如图 3所示。由图 3(a)可以发现316L不锈钢表面变化最为明显,高度差最高达到75.77 μm,这与图 2(a)侵蚀后的316L样品的宏观形貌相吻合。图 3(b)与图 3(c)高温侵蚀后,表面高度差分别为50.83和22.02 μm,从图 2(b)可以看出,高温侵蚀后C-2000表面除存在黑化现象外,还有少许孔洞产生。对于高纯Ni与高纯Cu样品,其高温侵蚀后表面高度差变化较小。

|

图 3 高温侵蚀后不同样品的体式显微形貌 Fig.3 Bulk microscopic morphology of different samples after high temperature erosion (a) 316L; (b) C-2000; (c) C-276; (d) Ni; (e) Cu |

图 4是高温侵蚀后不同样品表面的SEM图。由图 4(a)与(b)可以看到,316L和C-2000高温侵蚀后表面形貌相似,均呈现高低不平且有明显高度差,这与体式显微镜下的观察结果相符合;由图 4(c)可以发现,C-276表面没有明显起伏,但有少量颗粒状物质在样品表面形成,高纯Ni和高纯Cu样品的表面无明显变化,但通过图 4(d)可以发现,高纯Ni样品的表面有少许点状分散分布的产物。

|

图 4 高温侵蚀后不同样品表面的SEM形貌 Fig.4 SEM images of different samples after high temperature erosion (a) 316L;(b) C-2000;(c) C-276;(d) Ni; (e) Cu |

选择差量法计算试样的侵蚀速率,如式(1)所示。

| $ v^{-}=\frac{m_0-m_1}{S \cdot t} $ | (1) |

式中:v-为侵蚀速率,g/(m2 ·h);m0为侵蚀前样品的质量,g;m1为侵蚀后并清洗掉侵蚀产物的样品的质量,g;S为样品浸没在熔盐中的表面积,m2;t为侵蚀时间,h。如表 2所示,由差量法测得Ni、Cu的侵蚀速率要远小于316L、C-2000、C-276。高纯Ni在氰酸钠熔盐中的侵蚀速率只有316L不锈钢的1/8。侵蚀速率呈现的耐侵蚀性与样品的宏观形貌变化相一致。

| 表 2 侵蚀样品信息及侵蚀速率计算表 Table 2 Erosion sample information and erosion rate calculation table |

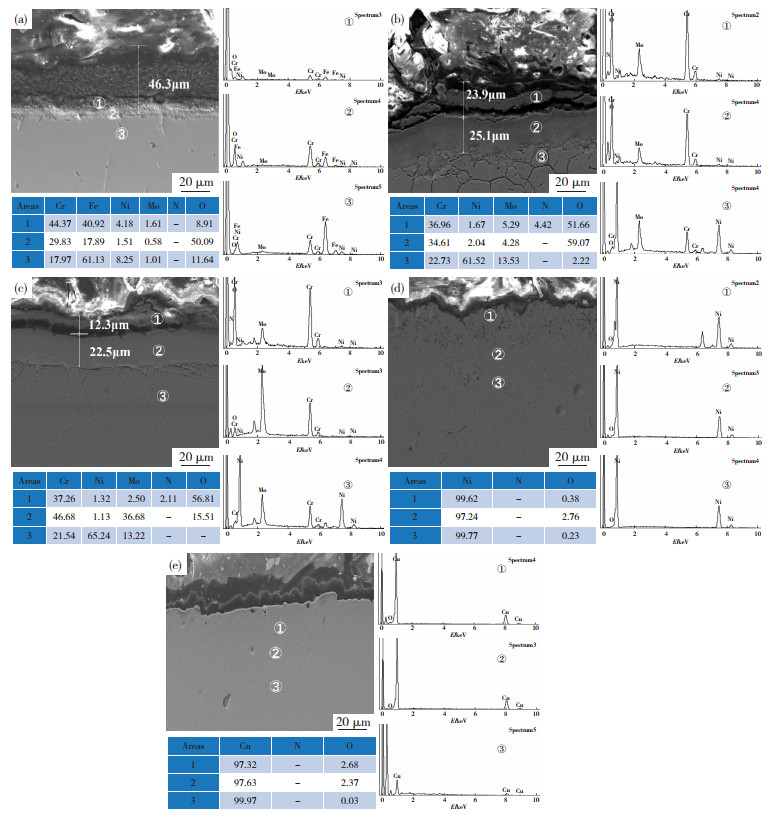

图 5是高温侵蚀后不同样品截面的背散射形貌及点扫描结果,各元素成分均为原子分数。由图 5可以发现,316L、C-2000和C-276三种样品的表层形貌比较相似,均有明显的侵蚀反应层;而高纯Ni和高纯Cu样品的表层没有明显的侵蚀反应层,但高纯Ni样品的次表层有很多呈点状分散分布的黑色产物。

|

图 5 高温侵蚀后不同样品截面的SEM表征及EDS结果 Fig.5 SEM characterization and EDS results of different sample sections after high temperature erosion (a) 316L;(b) C-2000;(c) C-276;(d) Ni;(e) Cu |

由图 5(a)可知,316L样品表层的侵蚀反应层较厚,为46.3 μm,图 5(b)给出了由外到内的EDS能谱分析,可以看到,1到3点处的氧含量均比较高,点2处的氧含量最高,点3处已经接近基体,且含有较高含量的氧:表明316L不锈钢在氰酸钠高温熔盐中主要发生的侵蚀反应是氧化反应。接近表层处,铁含量偏低,铬含量升高,即侵蚀反应层是富铬的氧化物,因此,氧化反应应该是以铬的氧化为主,316L不锈钢表面未发现CrN的原因是316L不锈钢在高温侵蚀过程中优先与氧发生反应,不易与活性氮原子结合形成氮化物。

两种哈氏合金的反应层比较相似,最外层富氧和富氮,次外层富氧。因此,哈氏合金在氰酸钠高温熔盐将发生氧化和氮化两种反应,氧化反应在氮化反应之前。对比图 5(b)和图 5(c)可知,C-2000的侵蚀反应层厚度比C-276的大很多,而且最外层的富氧和富氮层出现明显的破裂现象,这表明C-276在氰酸钠高温熔盐中的耐侵蚀能力要比C-2000高。这与前文所述的侵蚀速率结果相一致。由图 5(c)可知,2点处所在的次表层中钼含量非常高,图 5(b)也显示,次表层的致密度比较好。这表明,富钼的致密氧化层的形成应该是C-276哈氏合金耐侵蚀性较好的原因。

图 5(d)和图 5(e)的EDS分析显示,高纯Ni和高纯Cu样品的表层也存在氧化现象,但氧含量比较低。高纯Ni和高纯Cu样品的表层没有氮化现象。

综上分析可知,金属在氰酸钠高温熔盐中主要发生的是氧化和氮化反应。如式(2)所示,氰酸钠高温熔盐中将发生氰酸根的分解,产生活性氮原子,因此,金属容易在氰酸钠高温熔盐发生氮化反应,这也是氰酸钠用作金属渗氮的原理。金属Ni和Cu不容易与氮反应生成氮化物,因此有可能具有较好的耐侵蚀性。

| $ 4{\rm{CN}}{{\rm{O}}^ - } \to {\rm{C}}{{\rm{O}}_3}^{2 - } + 2{\rm{C}}{{\rm{N}}^ - } + {\rm{CO}} + 2[{\rm{N}}] $ | (2) |

氰酸钠熔盐在800 ℃高温时,处于沸腾状态,有大量的空气被卷入,这应该是金属发生氧化的原因。从元素的活动顺序表来看,铬和铁的活泼性相对较高,镍和钼其次,而铜相对较低,因此金属Ni和Cu的耐氧化性相对较好,结合氮化反应可以得出,金属Ni和Cu在氰酸钠高温熔盐中具有较好的耐侵蚀性能。

316L不锈钢中主要的合金元素铬,耐氧化和氮化的能力均比较弱,是导致316L不锈钢在氰酸钠高温熔盐中抗侵蚀能力弱的主要原因。通常,316L不锈钢在空气中的耐氧化能力非常强,而在氰酸钠高温熔盐中的抗侵蚀能力很弱,这是因为活性氮原子的存在有可能破坏不锈钢表面所形成的致密钝化膜,因此急剧降低其抗侵蚀能力,3种材料表面变黑的实质是,高温侵蚀的过程中,空气中的氧与氰酸根离子分解产生的活性氮原子与基体中的金属元素相结合,在基体表面形成了氧化物与氮化物。

C-2000和C-276两种哈氏合金,也含有较高含量的铬,因此其在氰酸钠高温熔盐中的抗侵蚀能力远低于高纯Ni。

3 结论1) 对5种材料进行了耐氰酸钠高温侵蚀工艺研究,发现侵蚀速率依次为:Ni < Cu < C-276 < C-2000 < 316L,从侵蚀速率角度来看,高纯Ni的耐蚀性最好;宏观上,氰酸钠熔盐高温侵蚀后316L、C-2000和C-276试样均出现表面黑化现象,而高纯Ni与高纯Cu试样表面颜色没有明显变化,黑化的实质是基体表面形成了氧化物与氮化物。

2) 高温侵蚀后316L表面化合物层由NiO、Cr2O2.4、CrO3相组成;C-2000表面化合物层和扩散层均由CrN相构成;C-276表面化合物层有CrN和NiO相产生,扩散层以NiO相形式存在。分析得出,氰酸钠高温熔盐对金属的主要侵蚀机理是氮化和氧化。

3) 采用高纯铜和高纯镍替代316L不锈钢材料制备氰酸钠熔盐用反应釜有望提高其使用寿命。

| [1] |

TUNG H S, MERKEL D C, SMITH A M. Process for preparing hydrofluorocarbons: U S 5902912[P]. 1999 -05-11.

|

| [2] |

杨哲, 杨晗, 程伟, 等. N10276哈氏合金宽幅薄板叠轧工艺研究[J]. 热加工工艺, 2019, 48(19): 116-118. YANG Zhe, YANG Han, CHENG Wei, et al. N10276 Hastelloy wide sheet stack rolling process[J]. Thermal Processes, 2019, 48(19): 116-118. DOI:10.14158/j.cnki.1001-3814.2019.19.028 |

| [3] |

赵超山, 杨洋, 亢淑梅, 等. 316L不锈钢在电解液中的耐蚀性能研究[J]. 材料保护, 2022, 55(3): 47-52. ZHAO Chaoshan, YANG Yang, KANG Shumei, et al. Study on corrosion resistance of 316L stainless steel in electrolyte[J]. Journal of Materials Protection, 2022, 55(3): 47-52. |

| [4] |

宋双官, 郭妍琼, 许可, 等. 奥氏体不锈钢点蚀缺陷的相控阵超声检测[J]. 无损检测, 2021, 43(8): 50-57. SONG Shuangguan, GUO Yanqiong, XU Ke, et al. Phased-array ultrasonic detection of pitting defects in austenitic stainless steel[J]. Nondestructive Testing, 2021, 43(8): 50-57. |

| [5] |

王人鹏. 316L不锈钢复合管焊缝及其耐蚀性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2015. WANG Renpeng. 316L stainless steel composite pipe welding seam and its corrosion resistance research[D]. Harbin: Harbin Engineering University, 2015. |

| [6] |

王超立. 不锈钢表面电镀钯在高温非氧化性酸中的耐蚀性研究[D]. 北京: 北京化工大学, 2013. WANG Chaoli. Study of corrosion resistance of stainless steel surface electroplated with palladium in high temperature non-oxidizing acids[D]. Beijing: Beijing University of Chemical Technology, 2013. |

| [7] |

常晓亮, 王旭, 王兰芳, 等. 316L不锈钢在熔融LiCl-3%Li2O中的腐蚀行为[J]. 机械工程材料, 2007, 31(4): 11-13, 47. CHANG Xiaoliang, WANG Xu, WANG Lanfang, et al. Hot corrosion behaviors of 316L stainless steel in LiCl-3%Li2O molten salt[J]. Materials for Mechanical Engineering, 2007, 31(4): 11-13, 47. |

| [8] |

王长水, 刘利生, 常利, 等. 316L不锈钢在LiCl-KCl熔盐中的腐蚀行为[J]. 中国原子能科学研究院年报, 2010(1): 359-360. WANG Changshui, LIU Lisheng, CHANG Li, et al. Corrosion behavior of 316L stainless steel in LiCl-KCl molten salt[J]. Annual Report of China Academy of Atomic Energy Science, 2010(1): 359-360. |

| [9] |

LIU J, FU A, LI Z, et al. Corrosion mechanism and anti-corrosion methodologies of gathering pipeline in tahe oil field[C]// International Conference on Pipelines & Trenchless Technology, 2013: 942-953.

|

| [10] |

王颖. C-276合金/C-276合金与C-276合金/304不锈钢脉冲激光焊接接头的耐蚀性研究[D]. 长春: 吉林大学, 2020. WANG Ying. Study of the corrosion resistance of pulsed laser welded joints of alloy C-276/C-276 and alloy C-276/304 stainless steel[D]. Changchun: Ji Lin University, 2020. |

| [11] |

QIU Zhijun, WANG Zhiyang, GAZDER Azdiar, et al. Stabilised mechanical properties in Ni-based Hastelloy C276 alloy by additive manufacturing under different heat inputs incorporated with active interlayer temperature control[J]. Materials Science & Engineering A, 2023, 862: 144434. |

| [12] |

徐子鹏, 刘道新, 何锋, 等. 哈氏C-2000合金的耐腐蚀行为试验研究[J]. 压力容器, 2009, 26(2): 1-5. XU Zipeng, LIU Daoxin, HE Feng, et al. Study on the corrosion resistance of hastelloy C-2000 alloy[J]. Pressure Vessel Technology, 2009, 26(2): 1-5. |

| [13] |

许元. 哈氏合金在高氯介质中的点蚀敏感性研究[D]. 北京: 北京化工大学, 2016. XU Yuan. Pitting sensitivity study of Hastelloy in high chloride media[D]. Beijing: Beijing University of Chemical Technology, 2016. |

| [14] |

秦越强, 左勇, 申淼. FLiNaK-CrF3/CrF2氧化还原缓冲熔盐体系对316L不锈钢耐蚀性能的影响[J]. 中国腐蚀与防护学报, 2020, 40(2): 182-190. QIN Yueqiang, ZUO Yong, SHEN Miao. Corrosion inhibition of 316L stainless steel in FLiNaK-CrF3/CrF2 redox buffering molten salt system[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(2): 182-190. |

| [15] |

SALMAZO D, JUAREZ M F, OSHCHEPKOV A G, et al. On the feasibility of bifunctional hydrogen oxidation on Ni and NiCu surfaces[J]. Electrochimica Acta, 2019, 305: 452-458. |

| [16] |

WANG Yi, YIN Jian, HOU Huaiyu, et al. Ab initio based modeling of interfacial segregation at Cu-rich precipitates in Fe-Cu-Ni alloys[J]. Nuclear Instruments and Methods in Physics Research B, 2019, 456: 32-36. |

| [17] |

王安然. 中锰钢10Mn4CrNiMoVCu渗氮层组织结构和性能研究[D]. 济南: 山东大学, 2022. WANG Anran. Study on the structure and properties of nitriding layer of medium manganese steel 10Mn4CrNiMoVCu[D]. Ji'nan: Shan Dong University, 2022. |

| [18] |

车宏龙, 王克胜, 梁健, 等. 高氮过饱和奥氏体表面改性层结构研究进展[J]. 材料科学与工艺, 2020, 28(3): 130-139. CHE Honglong, WANG Kesheng, LIANG Jian, et al. State of the art for microstructure of surface layer composed of high-nitrogen supersaturated austenite[J]. Materials Science and Technology, 2020, 28(3): 130-139. DOI:10.11951/j.issn.1005-0299.20200087 |

| [19] |

张向峰, 龚代涛, 王均, 等. 不锈钢低温盐浴表面氮化技术发展与现状[J]. 材料科学与工艺, 2017, 25(6): 75-81. ZHANG Xiangfeng, GONG Daitao, WANG Jun, et al. Status and progress of surface nitriding technology of stainless steel in low temperature active salt bath[J]. Materials Science and Technology, 2017, 25(6): 75-81. DOI:10.11951/j.issn.1005-0299.20160468 |

2024, Vol. 32

2024, Vol. 32