随着科学技术的不断发展,对于具有特殊微结构的光学薄模需求日益增加。带有微结构的光学模具精密电沉积对脱模精度提出了更高要求。光学薄模上包含大量的微米级或亚微米级三维结构阵列,它们的几何精度和粗糙度对光学性能有较大影响[1-3]。电沉积技术是制备此类光学薄模模具的有效方法。由于电沉积Ni模具与Cu芯模之间存在较大的粘附力,为了防止脱模过程中粘附力导致的表面缺陷,通常利用含六价Cr氧化物的钝化层来降低粘附力[4-7]。

在实际生产中,人们将重铬酸钾溶液喷涂在Cu模具表面,形成Cr2O3钝化层来降低电铸脱模过程中的粘附强度[8]。但以上方法存在如下问题:1)由于母模具表面分布微棱锥和微透镜等具有较大曲率的微结构,难以确保重铬酸钾溶液均匀分布,导致脱模时模具表面产生撕裂;2)重铬酸钾中含有六价Cr离子,对环境和人体危害较大,需要开发新的脱模技术。Hidekazu等[9]的研究证实了过渡层具有降低电沉积表面粗糙度和调节母模具与铸层结合力的作用,他们采用离子束加工方式,在二氧化硅模板上喷涂一层Cr原子后,再电沉积Ni,得到了纳米级的电沉积模具表面粗糙度。Hidekazu的研究讨论了防粘层的原子密度对电沉积脱模表面粗糙度的影响,但并未阐述辅助脱模的相关机理。杨光等[10]采用还原三价Cr离子的方式电沉积Cr离散晶核,在原始Cu表面制备一层防粘层,从而降低芯模与电沉积模具之间的粘附强度。

Zn氧化物无毒,能够很好地保护内部金属不被继续氧化。本文通过在Cu表面分别电沉积三价Cr离散晶核和二价Zn晶核获得钝化层,通过脱模实验对比二者的钝化效果,并通过表面能理论说明Cr2O3作为钝化层的优势,旨在探讨低毒性和无毒金属氧化物作为电沉积脱模钝化层的可能性。

1 实验 1.1 实验设计采用的原始Cu为电解铜,离散Cr和Zn晶核利用三价铬盐镀液与氯化锌盐镀液还原得到。实验分两步:首先在Cu表面电沉积Cr离散晶核和电沉积Zn离散晶核,获得钝化层;随后在原始Cu与钝化层表面进行接触角实验,观察不同镀层表面接触角的变化情况,进而计算分析不同镀层表面的表面能变化情况。

1.1.1 电沉积Cr和Zn离散晶核首先应用电化学工作站(辰华600 E)进行恒电位沉积实验探究Cr和Zn的成核特性。工作电极(Cu片)的面积大约为1 cm×1 cm,实验前进行打磨并抛光成亚微米粗糙度,而后用丙酮浸泡5 min除油,再用磷酸浸泡1 min去氧化层,最后放入超声清洗装置中清洗10 min,用氮气吹干备用。辅助电极采用铂片,电沉积实验前,首先对其进行抛光,然后在盐酸溶液中浸泡10 min,用纯水冲洗,氮气干燥。参比电极采用饱和甘汞电极。

将面积约为5~6 cm2的铜片打磨至亚微米粗糙度,然后在丙酮中浸泡5 min以去除油污,再置于磷酸中浸泡1 min去除氧化层,最后,将其放入超声波清洗装置中清洗10 min, 取出后用纯水冲洗,利用氮气干燥,粘贴在阴极板上,其余区域进行绝缘处理。随后将其置于含有硫酸铬水合物的质量浓度为19~30 g/dm3,氯化铵质量浓度为200~300 g/dm3,硼酸质量浓度为60~100 g/dm3的三价铬溶液体系的电解池在恒温43 ℃下进行电沉积Cr离散晶核;在质量浓度分别为氯化锌60~80 g/dm3,氯化钾180~280 g/dm3,硼酸25~40 g/dm3的溶液体系电解池中,恒温43 ℃下进行电沉积Zn离散晶核。

1.1.2 Cr和Zn离散晶核表面的接触角实验及表面能计算采用接触角法测定材料表面参数,其原理是通过Theta-Lite光学接触角测量仪分别测定已知表面能参数的不同试剂与Cu、Cu-Zn和Cu-Cr的表面接触角。常温环境下将待测的样品水平置于样品台上,分别用纯水及二甲基亚砜通过滴头滴在样品表面后进行测量分析,其表面能参数如表 1所示。

| 表 1 接触角测试液的表面能参数 Table 1 Surface energy parameters for contact angle test liquids |

接触角的测量方法采用自动影像法,运用最小二乘法对于样品表面的液滴轮廓进行拟合,得到不同液体在样品表面的杨氏接触角,进一步基于杨氏方程计算出材料表面能参数[11]。所选化学试剂具有较大表面能且各不相同。表面能研究对象为存在两个或者两个以上不同相的不均匀体系,通过测量镀层表面接触角可计算得到其表面的表面能大小,进而判断润湿性能的变化情况。固体表面的表面自由能可以由液体的表面张力决定,表面张力可分解为各种分子间作用力的分量,包括色散力γsd和极性力γsp [12],其表达式为

| $ {\gamma _{\rm{s}}} = {\gamma _{{\rm{1v}}}} + {\gamma _{\rm{s}}}^0 - 2\sqrt {{\gamma _{\rm{s}}}^{\rm{d}}{\gamma ^{\rm{d}}}_{1{\rm{v}}}} + 2\sqrt {{\gamma ^{\rm{p}}}_{\rm{s}}{\gamma ^{\rm{p}}}_{1{\rm{v}}}} $ | (1) |

式中:γ1vd和γ1vp分别为液体表面能参数中的色散力和极性力;γs0为固体在真空中的比表面能。结合Young方程

| $ {\gamma _{\rm{s}}}^0 = {\gamma _{\rm{s}}} + {\gamma _{1{\rm{v}}}}\cos \theta $ | (2) |

可得

| $ {\gamma _{1{\rm{v}}}}(1 + \cos \theta ) = 2\sqrt {{\gamma ^{\rm{d}}}_s{\gamma ^{\rm{d}}}_{1{\rm{v}}}} + 2\sqrt {{\gamma ^{\rm{p}}}_s{\gamma ^{\rm{p}}}_{1{\rm{v}}}} $ | (3) |

由式(3)可知,已知两种液体的表面能参数γ1vd和γ1vp,再结合测得两种液体在镀层表面测得的接触角,即可以计算出镀层表面的表面能大小γs[13]。

1.2 表征方法在三电极系统的CHI660 E电化学工作站(上海辰华)上进行恒电位沉积实验,金属铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,电解铜片作为工作电极。采用Phenom-XL扫描电子显微镜(荷兰飞纳,15 kV特高压二次电子法)和Sigma 500场发射扫描电子显微镜(德国蔡司,5 kV,特高压Inlens法)分别研究了Cr离散晶核和Zn离散晶核的微观形貌和元素组成。利用Axis Supra(英国岛津,Al Kα线源)射线光电子能谱仪对镀层表面进行XPS测试及分析。运用VK-X1000激光共聚焦显微镜(日本基恩士)观察电铸脱模后Cu、Ni表面的微观形貌及表面粗糙度。采用Theta-Lite光学接触角测量仪(瑞典百欧林)测定不同试剂与Cu、Cu-Zn和Cu-Cr表面接触角。

2 结果与讨论 2.1 Cr、Zn离散晶核的成核特性分析根据Scharifker-Hills理论,三维瞬态成核可以获得细密的离散晶核[14],而三维瞬态成核需要通过控制电沉积参数实现。本文在前期大量实验的基础上,确定了沉积电位为主要控制参数下实现Cr和Zn原子的三维瞬态成核。

利用电化学工作站对Cr和Zn在电极上的成核特性进行研究,阶跃电位为-1.1 V,时间为3 s,记录工作电极计时电流曲线如图 1所示。从图 1(a)可以看出,实验开始时电流在很短的时间内达到最大值,说明Cr和Zn原子经历了典型的成核过程。而后,随着原子核的增长,电流减小,直至稳定,同时,电流曲线呈现扩散控制下典型的三维形核曲线特征。对时流瞬态实验数据进行(I/Im)2-t/tm归一化,并与Scharifker-Hills模型的理论曲线进行对比[15],实验的归一化曲线倾向于瞬时成核的理论曲线,结果如图 1(b)所示。实验结果表明在此系统中电镀Cr和Zn原子在Cu表面的成核更符合扩散控制下的三维瞬态成核,其成核机制与文献[16]的结论一致。

|

图 1 计时电流曲线(a)及不同阶跃电位下的(I/Im)2-t/tm曲线(b) Fig.1 (a) Electrodeposition I-t curves for Cr and Zn discrete nuclei; (b) (I/Im)2-t/tm curves at different step potentials |

电沉积Cr离散晶核的Cu表面形貌和能谱如图 2所示。在铜表面可以清楚地观察到Cr晶核(图 2(a))。图 2(b)为对应图 2(a)局部区域的EDS扫描结果,可以看出,涂层以Cu元素为主,Cr离散晶核和部分O结合形成了Cr2O3[17],被氧化的Cr离散晶核呈现规则的圆球形状且均匀地分布在Cu的表面,另一部分O元素以吸附的H2O分子和—COOH形式存在,C元素为样品暴露在空气中吸附的CO2所致[18]。电沉积Zn离散晶核的Cu表面形貌和能谱如图 3所示,对比图 2(a)和 图 3(a)发现:O含量相对较低,较低的O含量难以与Zn晶核形成致密的ZnO钝化层薄模。被氧化的Zn晶核表面形貌呈现不规则的多边形形状,且尺寸达到了50~60 nm,这相对于电沉积Cr离散晶核来说大大增加了镀层表面的粗糙度,对于镀层表面的润湿性有不利影响[19-20]。

|

图 2 Cu表面Cr晶核的SEM图(a)及局部区域EDS能谱(b) Fig.2 SEM image of Cr nuclei on Cu surface (a) and local region EDS energy spectrum with Cr nuclei (b) |

|

图 3 Cu表面Zn晶核的SEM图(a)及其局部区域的EDS能谱(b) Fig.3 (a)SEM image of Cu surface with Zn nuclei; (b) local region EDS energy spectrum with Zn nuclei |

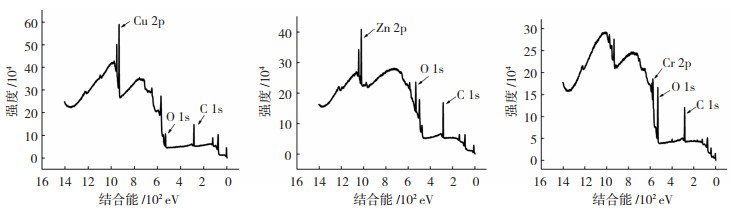

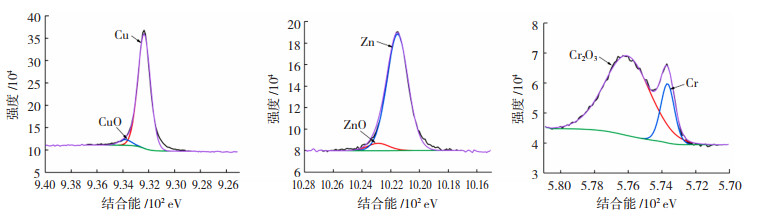

为了研究Cr和Zn离散晶核镀层表面的化学元素及组成,采用XPS测试了Cu表面、沉积电位为-1.1 V下Cu-Cr及Cu-Zn镀层的全谱扫描和各元素特定轨道谱图。由图 4全谱分析可以得到,镀层主要由C、O、Cr和Zn元素组成,C元素可能来自于空气中的CO2的吸附以及电镀液添加剂的夹杂。对不同镀层的O 1s窄谱进行拟合分析,结果如图 5所示。Cu表面的O 1s的窄谱扫描拟合得到3个相关组分,分别为C O (532.3 eV±0.2 eV)、C—O(533.3 eV±0.2 eV)以及Cu—O (530.0 eV±0.1 eV)如图 5(a)所示。Cu—Zn镀层表面的O 1s展开可拟合出3个组分分别为C O、C—O以及Zn—O (530.1 eV±0.1 eV),如图 5(b)所示。Cu—Cr镀层表面同样拟合C O、C—O以及Cr—O(529.9eV±0.1 eV)的3个相关组分如图 5(c)所示。由此可见,O元素的组成部分大多是以吸附H2O分子,—COOH基团以及金属氧化物的形式存在[18, 21]。

|

图 4 Cu表面改性前后的XPS全谱扫描图 Fig.4 XPS full spectrum scans of Cu surface before and after modification (a)Cu镀层表面;(b)Cu-Zn镀层表面;(c)Cu-Cr镀层表面 (a) full spectrum scans of Cu plated surface; (b) full spectrum scans of Cu-Zn plated surface; (c) full spectrum scans of Cu-Cr plated surface |

|

图 5 Cu表面改性前后的O 1s窄谱 Fig.5 O 1s narrow spectrum of Cu surface before and after modification (a)Cu镀层表面;(b)Cu-Zn镀层表面;(c)Cu-Cr镀层表面 (a) narrow spectrum of Cu plated surface; (b) narrow spectrum of Cu-Zn plated surface; (c) narrow spectrum of Cu-Cr plated surface |

此外,对Cr,Zn和Cu镀层表面特定金属轨道进行了窄谱分析,结果如图 6所示,可以看到电镀Cr离散晶核镀层表面的Cr 2p3/2轨道出现了两个信号较强的峰,位置分别为576.1和973.7 eV,对照(NIST)数据库推测可能为Cr2O3以及Cr,对应的组分含量分别为87.87%和18.13%。相反,虽然电镀Zn离散晶核的镀层表面Zn 2p3/2轨道同样拟合出两个峰位,分别为1 022.5和1 021.6 eV,但对应组分的含量占比差别较大,分别为ZnO(6.02%)和Zn (93.98%),对于未电镀Cr和Zn离散晶核的Cu 2p3/2轨道,同样拟合出组分含量占比差别较大的CuO (933.8 eV)和Cu (932.3 eV),对应的组分含量分别为4.77%和95.23%,如表 2所示。这些金属氧化物的形成可能是因为暴露于空气中,从而吸附空气的O被氧化所致[22-23],由分析结果可以看出,电镀Cr离散晶核镀层表面形成的金属氧化物Cr2O3的含量占比,远大于Cu以及电镀Zn离散晶核镀层表面的金属氧化物占比含量,这也是电镀Cr离散晶核易形成金属氧化物钝化层,从而辅助精密电沉积脱模的关键原因[19]。

|

图 6 Cu表面改性前后的2p3/2轨道窄谱 Fig.6 2p3/2 orbitals narrow spectrum of Cu surface before and after modification (a)Cu镀层表面;(b)Cu-Zn镀层表面;(c)Cu-Cr镀层表面 (a) narrow spectrum of Cu plated surface; (b) narrow spectrum of Cu-Zn plated surface; (c) narrow spectrum of Cu-Cr plated surface |

| 表 2 Cu、Cu-Cr和Cu-Zn表面2p3/2轨道窄谱化学成分占比 Table 2 2p3/2 orbital narrow-spectrum composition percentages of Cu, Cu-Cr and Cu-Zn plated surface |

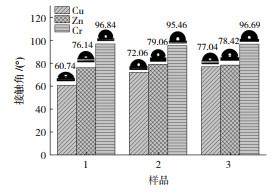

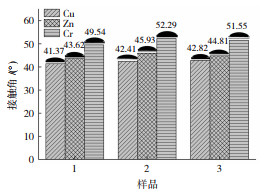

有研究指出,镀层的钝化程度很大程度上反应在镀层的接触角变化上[20]。接触角越大,材料的润湿性越差,则钝化效果越好。采用接触角测量仪分别测试了Cu、沉积电位为-1.1 V下Cu-Zn和Cu-Cr各3个样品在纯水及二甲基亚砜测试液下的接触角变化情况,结果如图 7、图 8所示:Cu-Cr表面纯水接触角测量值分别为96.84°、95.46°和96.69°,平均测得的接触角度数为96.33°;Cu-Zn表面的纯水接触角测量值分别为76.14°、79.06°和78.42°,平均测得的接触角度数为77.87°;Cu表面的纯水接触角测量值分别为60.74°、72.06°和77.04°,平均测得的接触角度数为69.95°。Cu-Cr表面相较于Cu和Cu-Zn表面的平均接触角分别提高了37.7%和23.7%。Cu-Cr表面二甲基亚砜接触角测量值分别为49.54°、52.29°和51.55°,平均测得的接触角度数为51.13°;Cu-Zn表面的二甲基亚砜接触角测量值分别为43.62°、45.93°和44.81°,平均测得的接触角度数为44.79°;Cu表面的二甲基亚砜接触角测量值分别为41.37°、42.41°和42.82°,平均测得的接触角度数为42.2°。Cu-Cr表面相较于Cu和Cu-Zn表面的平均接触角分别提高了21.2%和14.2%。

|

图 7 纯水接触角测试结果 Fig.7 Distilled water contact angle test results of Cu, Cu-Cr and Cu-Zn plating |

|

图 8 二甲基亚砜接触角测试结果 Fig.8 Dimethylsulfoxide contact angle test results of Cu, Cu-Cr and Cu-Zn plating |

为了进一步说明电沉积Cr和Zn晶核对于Cu表面润湿性能的影响,本文将测量得到的接触角代入公式(3)计算了改性后镀层的表面能,结果如表 3及图 9所示。Cu表面原始平均表面能约为36.67 mN/m,电沉积Zn后镀层的表面能约为32.81 mN/m。电沉积Cr后镀层的表面能约为30.61 mN/m,较原始Cu表面和电沉积Zn表面的表面能分别降低了16.5%和6.7%。这意味着Cu-Cr表面比Cu和Cu-Zn表面具有更差的表面润湿性,Cu-Cr表面趋于疏水性,大大降低了脱模过程中产生的粘附力[24]。

| 表 3 Cu、Cu-Cr和Cu-Zn的表面能及其组成分量 Table 3 Surface energies of Cu, Cu-Cr and Cu-Zn and their components |

|

图 9 表面能结果 Fig.9 Surface energy results of Cu, Cu-Cr and Cu-Zn plating |

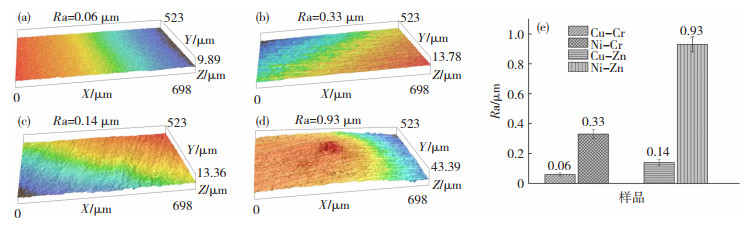

为了验证离散Cr晶核与离散Zn晶核辅助脱模效果,本文进行了相关实验。实验结果表明:在Cu表面电沉积离散Cr晶核后,再电沉积0.5 mm厚的Ni层,可以实现顺利脱模,脱模后的Cu和Ni表面如图 10(a)所示;电沉积离散Zn晶核后无法实现顺利脱模,且Ni片及原始Cu表面破坏较为严重,如图 10(b)所示。对于利用Zn离散晶核辅助脱模样品,本文选取能够脱模下来的右下角部分(图 10(b))进行了粗糙度测试,并与利用Cr离散晶核辅助脱模样品进行对比,图 11分别给出脱模后的Cu表面和Ni表面的表面微观形貌及粗糙度,可以看到,Cr离散晶核辅助脱模后的Cu表面和Ni表面的粗糙度(Ra)分别为0.06和0.33 μm,Zn离散晶核辅助脱模后局部撕裂的Cu表面和Ni表面的粗糙度(Ra)分别为0.14和0.93 μm,分别相差57.14%和64.52%。

|

图 10 脱模形貌:(a)Cr晶核辅助脱模;(b)Zn晶核辅助脱模 Fig.10 Demoulding morphology: (a) Cr nuclei assisted demoulding; (b) Zn nuclei assisted demoulding |

上述实验结果说明,Cr2O3层相较于ZnO层不仅可以降低Cu表面润湿性和表面能,更有助于精密电沉积脱模。

|

图 11 脱模后微观形貌及表面粗糙度: (a)含Cr晶核的Cu表面; (b)含Zn晶核的Cu表面; (c)含Cr晶核的脱模Ni表面; (d)含Zn晶核的脱模Ni表面; (e)粗糙度柱状图 Fig.11 Surface roughness and morphology after demoulding: (a) surface roughness after of Cu surface with Cr nuclei; (b) surface roughness after of Cu surface with Zn nuclei; (c) surface roughness of Ni surface with Cr nucleiafter demoulding; (d) surface roughness of Ni surface with Zn nuclei after demoulding; (e) roughness histogram |

光学薄模生产过程中调控母模与压印模具的电沉积脱模力是行业中的一个突出的课题。本文通过电沉积方式在原始Cu表面电沉积三价Cr和二价Zn离散晶核制备金属氧化物钝化层来辅助电沉积脱模,基于表面能理论对比分析了三价Cr和二价Zn氧化物对Cu表面的改性作用。

1) 根据Scharifker-Hills理论模型,确定三价Cr和二价Zn在Cu电极上符合瞬时成核行为;电沉积三价Cr晶核相较于电沉积二价Zn晶核的Cu表面上晶核分布较为均匀且形状较为规整。

2) Cu-Cr表面的Cr2O3含量占比(87.87%)明显大于Cu表面CuO含量占比(4.77%)及Cu-Zn表面ZnO含量占比(6.02%),氧化物的产生可能与空气中的O结合所致,Cr2O3钝化层对金属表面的表面能有较大影响。

3) 基于表面能理论计算得到Cu-Cr表面的表面能分别比原始Cu表面及Cu-Zn表面的表面能下降约16.5%和6.7%,这意味着Cu-Cr表面比Cu和Cu-Zn表面更趋于疏水性。通过脱模实验对比发现,三价Cr离散晶核相较于二价Zn晶核可以更好地辅助Cu/Ni复合体脱模。

| [1] |

SHANMUGAM N, PUGAZHENDHI R, MADURAI Elavarasan R, et al. Anti-reflective coating materials: A holistic review from PV perspective[J]. Energies, 2020, 13(10): 2631-2724. DOI:10.3390/en13102631 |

| [2] |

PETER AMALATHAS A, ALKAISI M M. Nanostructures for light trapping in thin film solar cells[J]. Micromachines, 2019, 10(9): 619. DOI:10.3390/mi10090619 |

| [3] |

MENG Lei, CHAI Hongyu, YANG Xiaoguang, et al. Optically rough and physically flat TCO substrate formed by coating ZnO thin film on pyramid-patterned glass substrate[J]. Solar Energy Materials and Solar Cells, 2019, 191: 459-465. DOI:10.1016/j.solmat.2018.11.043 |

| [4] |

汪延成, 刘佳薇, 盘何旻, 等. 聚合物基表面微结构的逐面式制造技术研究进展[J]. 机械工程学报, 2021, 57(21): 220-233. WANG Yancheng, LIU Jiawei, PAN Hemin, et al. Advances in surface-by-surface fabrication technology for polymer-based surface microstructures[J]. Journal of Mechanical Engineering, 2021, 57(21): 220-233. DOI:10.3901/JME.2021.21.220 |

| [5] |

李月. Cr涂层改善PET光学薄模模具精密电铸质量的研究[D]. 厦门: 集美大学, 2021. LI Yue. Optical film mold with Cr coatingstudy on improving precision electroforming quality of PET[D]. Xiamen: Jimei University, 2021. |

| [6] |

GUAN T, ZAKI S, HAASBROEK P D, et al. Precision electroforming of nickel nanocomposite mould for defects-free demoulding in polymer micro replication: Surface properties, performance validation and mould release mechanism[J]. Journal of Manufacturing Processes, 2023, 94: 196-213. DOI:10.1016/j.jmapro.2023.03.054 |

| [7] |

MAGHSOUDI K, VAZIRINASAB E, MOMEN G, et al. Advances in the fabrication of superhydrophobic polymeric surfaces by polymer molding processes[J]. Industrial & Engineering Chemistry Research, 2020, 59(20): 9343-9363. DOI:10.1021/acs.iecr.0c00508 |

| [8] |

LEE B K, CHA K J, KWON T H. Fabrication of polymer micro/nano-hybrid lens array by microstructured anodic aluminum oxide (AAO) mold[J]. Microelectronic Engineering, 2009, 86(4): 857-860. DOI:10.1016/j.mee.2008.11.066 |

| [9] |

MIMURA H, ISHIKURA H, MATSUYAMA S, et al. Electroforming for replicating nanometer-level smooth surface[J]. Journal of Nanoscience and Nanotechnology, 2011, 11(4): 2886-2889. DOI:10.1166/jnn.2011.3889 |

| [10] |

YANG Guang, CHEN Ju, LI Bo, et al. Impact of Cr nanocrystalline discrete crystal nuclei on demolding strength and surface roughness of precision electroforming Ni layer on Cu substrate[J]. Journal of Applied Electrochemistry, 2022, 52(7): 1091-1100. DOI:10.1007/s10800-022-01697-8 |

| [11] |

PACHECO-TORGAL F. Eco-efficient construction and building materials research under the EU framework programme horizon 2020[J]. Construction and Building Materials, 2014, 51: 151-162. DOI:10.1016/j.conbuildmat.2013.10.058 |

| [12] |

陈燕娟, 高建明, 陈华鑫. 基于表面能理论的沥青-集料体系的粘附特性研究[J]. 东南大学学报(自然科学版), 2014, 44(1): 183-187. CHEN Yanjuan, GAO Jianming, CHEN Huaxin. Study on adhesion characteristics of asphalt-aggregate system based on surface energy theory[J]. Journal of Southeast University(Natural Science Edition), 2014, 44(1): 183-187. DOI:10.3969/j.issn.1001-0505.2014.01.033 |

| [13] |

YUE Bowen, CHANG Zheng, WANG Sen, et al. Wettability study of hydrophilic nickel coatings with high surface energy and high-temperature wear resistance[J]. Materials Today Communications, 2023, 34: 105470. DOI:10.1016/j.mtcomm.2023.105470 |

| [14] |

MOLODKINA E B, EHRENBURG M R, BROEKMANN P, et al. Electrodeposition of chromium on single-crystal electrodes from solutions of Cr(Ⅱ) and Cr(Ⅲ) salts in ionic liquids[J]. Journal of Electroanalytical Chemistry, 2020, 860: 113892-113899. DOI:10.1016/j.jelechem.2020.113892 |

| [15] |

YOUBI B, LGHAZI Y, AIT HIMI M, et al. Nucleation and growth mechanism of tellurium electrodeposited on tin-doped indium oxide substrate[J]. Journal of Applied Electrochemistry, 2020, 50: 159-168. DOI:10.1007/s10800-019-01377-0 |

| [16] |

AGUIRREMdel C. Nucleation and growth mechanisms of palladium, nanoflower-shaped, and its performance as electrocatalyst in the reduction of Cr(Ⅵ)[J]. Journal of Applied Electrochemistry, 2019, 49(8): 795-809. DOI:10.1007/s10800-019-01323-0 |

| [17] |

周月波, 赵国刚, 张海军. Cr颗粒尺寸对Ni-Cr复合镀层在酸性溶液中的电化学腐蚀行为影响研究[J]. 表面技术, 2009, 38(2): 19-21. ZHOU Yuebo, ZHAO Guogang, ZHANG Haiyang. Study on the effect of Cr particle size on the electrochemical corrosion behavior of Ni-Cr composite plating in acidic solution[J]. Surface Technology, 2009, 38(2): 19-21. DOI:10.16490/j.cnki.issn.1001-3660.2009.02.018 |

| [18] |

王先友, 郭炳焜, 蒋汉瀛, 等. 非晶态铬镀层表面的X光电子能谱研究[J]. 材料保护, 1998(3): 9-14. WANG Xianyou, GUO Bingkun, JIANG Hanying, et al. X-ray electron spectroscopy of amorphous chromium plating surfaces[J]. Materials Protection, 1998(3): 9-14. |

| [19] |

王心悦, 王吉会, 高志明, 等. 热处理对电沉积纳米晶铬镀层微观结构及耐蚀性的影响[J]. 表面技术, 2019, 48(12): 59-67. WANG Xinyue, WANG Jihui, GAO Zhiming, et al. Effect of heat treatment on the microstructure and corrosion resistance of electrodeposited nanocrystalline chromium coatings[J]. Surface Technology, 2019, 48(12): 59-67. DOI:10.16490/j.cnki.issn.1001-3660.2019.12.007 |

| [20] |

张旋, 钟艳莉, 颜悦. 聚碳酸酯表面铬酸预处理对涂层附着性能影响[J]. 材料科学与工艺, 2019, 27(2): 29-35. ZHANG Xuan, ZHONG Yanli, YAN Yue. Effect of chromic acid pretreatment on the adhesion performance of polycarbonate surfaces[J]. Materials Science and Technology, 2019, 27(2): 29-35. DOI:10.11951/j.issn.1005-0299.20170450 |

| [21] |

DENG D R, LI C, WENG J C, et al. Thin nano cages with limited hollow space for ultrahigh sulfur loading lithium-sulfur batteries[J]. ACS Applied Materials & Interfaces, 2022, 14(40): 45414-45422. DOI:10.1021/acsami.2c12841 |

| [22] |

DAKE L S, BAER D R, ZACHARA J M. Auger parameter measurements of zinc compounds relevant to zinc transport in the environment[J]. Surface and Interface Analysis, 1989, 14(1-2): 71-75. DOI:10.1002/sia.740140115 |

| [23] |

SHUTTLEWORTH D. Preparation of metal-polymer dispersions by plasma techniques. An ESCA investigation[J]. The Journal of Physical Chemistry, 1980, 84(12): 1629-1634. DOI:10.1021/j100449a038 |

| [24] |

耿继业, 李思佳, 蓝嘉昕, 等. 基于镓基液态金属玻璃倾斜开关的制备及研究[J]. 材料科学与工艺, 2021, 29(4): 74-80. GENG Jiye, LI Sijia, LAN Jiaxin, et al. Preparation and study of gallium-based liquid metal glass tilt switch[J]. Materials Science and Technology, 2021, 29(4): 74-80. DOI:10.11951/j.issn.1005-0299.20200158 |

2024, Vol. 32

2024, Vol. 32