H62黄铜合金是以铜和锌为主要元素的合金,其中铜元素和锌元素可以无限固溶,具有良好的力学性能,冷热状态下塑性良好,易于切削加工,耐蚀,常作为结构材料被应用于零部件生产[1]。目前铜及铜合金主要采用熔焊与钎焊等方法进行焊接,但采用熔焊方法焊接黄铜时会导致焊缝处锌元素蒸发,使焊接接头性能下降,接头质量降低;黄铜散热快,焊接过程中热量大量流失,易产生未熔合、气孔等缺陷;钎焊黄铜时会出现钎透率低现象[2]。摩擦塞补焊(Friction Plug Welding, FPW)是英国焊接研究所开发的一种固相补焊技术,具有焊接质量高,绿色环保等优点[3-4]。

目前国内外对黄铜搅拌摩擦焊与铝合金摩擦塞补焊已经有大量研究。Emami等[1]研究了转速与焊接速度对单相黄铜搅拌摩擦焊接头性能的影响,发现增加焊接速度或降低转速均会使搅拌区晶粒尺寸减小,硬度增大,这是因为接头在较低热输入或较低峰值温度时合金发生了动态再结晶;宫文彪等[2]采用搅拌摩擦焊焊接H62黄铜,发现焊核区与热影响区平均晶粒尺寸较母材有所下降,晶界增多,金属变形程度大;许楠等[5-6]研究了风冷搅拌摩擦焊(CFSW)与液态CO2冷却搅拌摩擦焊(RCFSW)对α - 黄铜显微组织与力学性能的影响,研究发现CFSW接头搅拌区为均质等轴晶,而RCFSW为非均质晶型,其中含有位错与纳米孪晶等超细晶,RCFSW接头屈服强度与抗拉强度与CFSW相比分别提高了31%与24%;杜波等[7-8]研究了2219 - T87铝合金摩擦塞补焊接头力学性能、焊缝弱化机理与拉伸断裂行为,研究发现,热机影响区为接头薄弱环节,且拉伸裂纹从靠近下表面结合界面热机影响区处萌生,并不断强化和扩展,直至最终断裂;孙转平等[9]将2219 - T6铝合金作为塞棒材料,分别对2024 - T3铝合金与7075 - T6铝合金FSW接头进行了顶锻式摩擦塞补焊,发现塞棒与母材之间有一层明显细小等轴晶组织,其有利于板材与塞棒之间平滑过渡,可提高接头性能,二者硬度分布相似,塞棒区软化严重;李德福等[10]研究了轴肩辅助加热对6082铝合金组织与性能的影响,研究发现摩擦塞补焊接头可分为焊核区、填充区、结合面区、轴肩影响区、热力影响区和热影响区6个部分,沿厚度方向接头上部硬度高于下部。

目前,国内外对摩擦塞补焊的研究主要围绕铝合金,对于铜合金研究相对较少,本文对H62黄铜进行摩擦塞补焊研究,分析其组织、力学性能、温度场等的变化,以期为铜合金摩擦塞补焊应用提供技术参考与实验支持。

1 实验本实验采用自主研制的顶锻式摩擦塞补焊机对板厚为5 mm的H62黄铜板进行FPW焊接,其化学成分见表 1,力学性能见表 2。

| 表 1 H62黄铜化学成分(质量分数/%) Table 1 Chemical composition of H62 brass (wt.%) |

| 表 2 H62黄铜力学性能 Table 2 Mechanical properties of H62 brass |

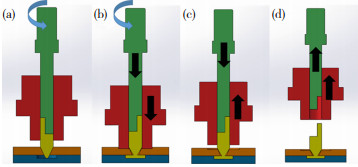

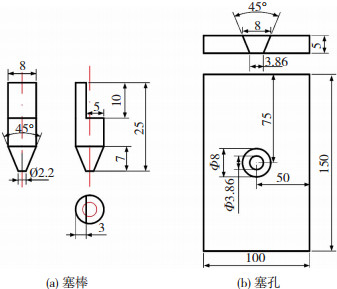

FPW的焊接过程如图 1所示,塞棒可以沿轴线上下运动,该实验包括3个步骤:第1步为预热阶段,如图 1(a)所示,即搅拌针开始旋转,待其达到指定主轴转速后保持该转速旋转一定时间,以提高塞棒与板材摩擦界面处温度;第2步为塞补焊阶段,如图 1(b)所示,此时焊具整体开始沿轴线下降至轴肩与板材接触并保持一段时间,此时塞棒、轴肩与板材之间紧密接触相互摩擦产热使温度达到H62黄铜塑性化温度,并随焊具下降,塞棒旋转带动摩擦界面处金属流动;第3步为顶锻阶段,如图 1(c)所示,此时主轴急停,待主轴停止后搅拌针带动塞棒下压,轴肩向上抬起达到轴肩和搅拌针与塞棒分离的效果,结果如图 1(d)所示。这样即可实现塞棒对塞孔的填充,达到修复焊接缺陷目的。实验用塞棒与板材尺寸如图 2所示。

|

图 1 顶锻式摩擦塞补焊焊接过程示意图:(a)预热阶段;(b)塞补阶段;(c)顶锻阶段;(d)提离阶段 Fig.1 Top-forged friction plug welding process diagram: (a) preheating stage; (b) plugging stage; (d) forging stage; (e) extracting stage |

|

图 2 塞棒与塞孔尺寸(单位:mm) Fig.2 Plug bar and plug hole dimensions: (a) plug stick; (b) plug hole |

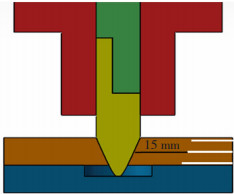

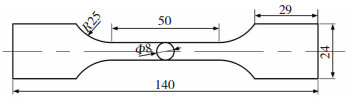

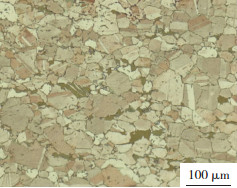

焊前用砂纸打磨去除塞棒和板材塞孔周围的氧化膜,然后用丙酮擦拭去除周围的油污,随后对H62黄铜进行摩擦塞补焊焊接实验。本实验设置主轴转速1 800, 2 000, 2 200, 2 400 r/min,其余焊接参数为顶锻压力40 kN, 焊接压力35 kN。在焊接过程中采用GRAPHTEC GL240测温设备配合K型热电偶对接头进行温度场数据采集,测温位置如图 3所示。通过线切割截取金相试样,试样经过打磨和抛光后用三氯化铁盐酸水溶液(5 g FeCl3+20 mL HCl+100 mL H2O)进行腐蚀处理,在Axio Scope A1光学显微镜(OM)下观察FPW接头显微组织。采用WILSON VH1 102维氏硬度计测量焊缝横截面硬度分布,图 4为接头硬度测试位置,按照GB/T228.1—2010金属材料拉伸试验标准截取拉伸试样在SHIMADZU系列电子万能试验机上进行拉伸实验,拉伸试样尺寸如图 5所示。采用FEG - 450热场发射扫描电子显微镜观察摩擦塞补焊接头拉伸断口形貌。图 6为H62黄铜母材显微形貌,其由亮色的α相和颜色较深的β相组成,且母材晶粒中存在孪晶[11]。

|

图 3 实验测温位置示意图 Fig.3 Schematic diagram of the experimental temperature measurement position |

|

图 4 接头硬度测试示意图:(a)不同主轴转速接头硬度测试;(b)硬度云图测试 Fig.4 Schematic diagram of joint hardness test: (a) joint hardness test at different speeds; (b) hardness cloud test |

|

图 5 拉伸样尺寸(单位:mm) Fig.5 Stretching sample size |

|

图 6 H62黃铜母材金相组织 Fig.6 Metallographic structure of H62 brass base metal |

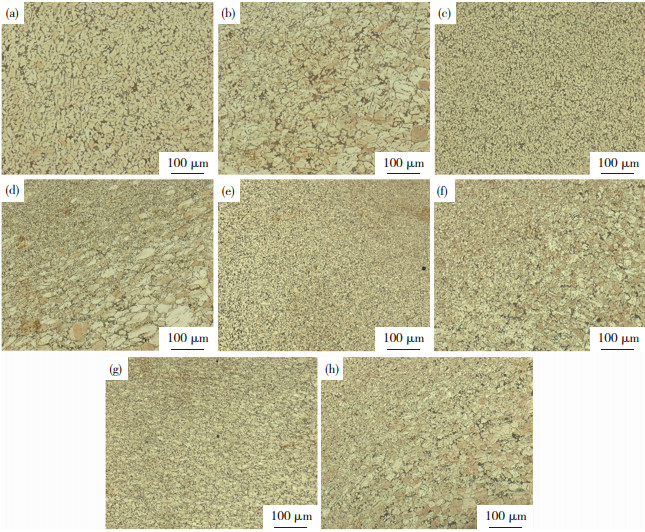

图 7为不同主轴转速下H62黄铜合金摩擦塞补焊接头显微组织,其中左侧为塞棒区域,右侧为摩擦界面区域,在1 800 r/min至2 400 r/min转速下均获得了表面无明显缺陷的接头。从图 7可以看到,摩擦塞补焊接头晶粒尺寸随主轴转速的上升呈先增大后减小的趋势,这是因为随主轴转速的提高,焊接接头摩擦界面温度越来越高,接头焊核区组织动态再结晶趋势增强,但峰值温度过高时接头再结晶程度增大,焊核区组织反而增大。从图 7还可以看出,在高温与摩擦界面高速旋转相互作用下,晶粒明显被拉长,并具有一定的方向性,但主轴转速过低时未出现该现象[12]。

|

图 7 不同主轴转速下H62黄铜摩擦塞补焊接头显微组织 Fig.7 Microstructure of H62 brass friction plug weld head at different speeds: (a), (b) 1 800 r/min; (c), (d) 2 000 r/min; (e), (f) 2 200 r/min; (g), (h) 2 400 r/min |

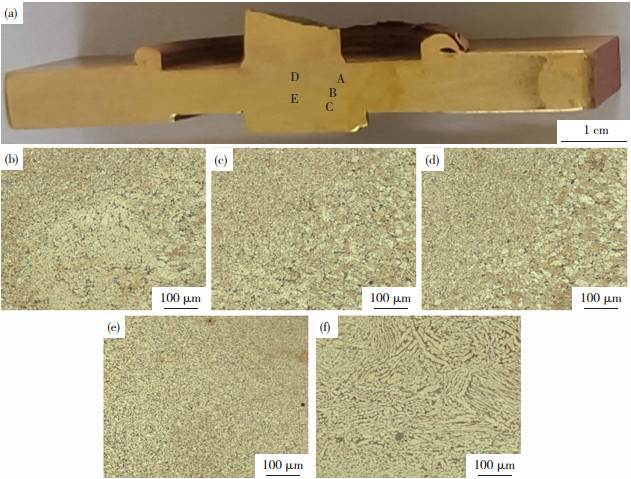

图 8为主轴转速2 200 r/min时摩擦塞补焊接头横截面宏观形貌与各区域接头微观组织形貌。

|

图 8 FPW接头各区域微观组织:(a) 接头横截面宏观形貌; (b) 区域A; (c) 区域B; (d) 区域C; (e) 区域D; (f) 区域E Fig.8 Microstructure of each region of FPW joint: (a) macroscopic morphology of joint cross-section; (b) region A; (c) region B; (d) region C; (e) region D; (f) region E |

图 8(b)、(c)与(d)分别为热影响区上、中、下3层区域显微形貌,可以看出,接头热影响区晶粒明显拉长,这是因为该界面经历了摩擦流动和热循环作用,塞棒上层摩擦热输入高,并且有轴肩辅助摩擦,所以从上至下接头温度逐渐下降,因此FPW接头热影响区上层晶粒更为细长,说明热输入升高导致摩擦界面金属塑性化程度增大,金属流动性变好[7-8]。图 8(e)为塞棒中心中、上层显微形貌,可以看到晶粒细化为细小等轴晶,这是由于塞棒中心温度高,晶粒动态再结晶充分。图 8(f)为塞棒下层显微形貌,可以看出该区域由细小的等轴再结晶晶粒以及很多粗大的条状晶粒组成,这是因为塞棒下层温度较低、应变较小,晶粒流动不充分导致[13-14]。

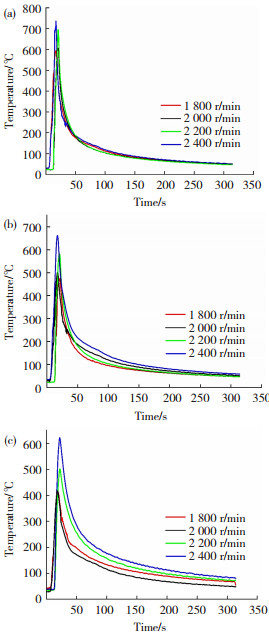

2.2 摩擦塞补焊接头附近温度分布图 9为不同主轴转速下接头上、中、下3层温度场变化情况,表 3为各参数下接头3层温度场各峰值温度,测温位置为距摩擦界面15 mm处。

|

图 9 不同主轴转速下摩擦塞补焊接头3层温度场分布:(a)上层; (b)中层; (c)下层 Fig.9 Different spindle speed friction plug welding head in the lower three layers of temperature field distribution: (a) upper layer; (b) middle layer; (c) lower layer |

| 表 3 不同主轴转速下FPW接头3层温度场各峰值温度 Table 3 Each peak temperature of the three-layer temperature field of the FPW joint at each parameter |

从图 9可以看出,接头整体温度场随主轴转速的上升而上升,并随主轴转速升高接头温差逐渐缩小;摩擦塞补焊接头上、中、下3层存在明显温度差,接头上层峰值温度最高,中层峰值温度次之,下层温度最低[15],这是因为塞棒设计为锥形结构,上层旋转线速度最高,摩擦产热最大,沿厚度方向下降旋转线速度随之下降,摩擦产热也下降,并且接头上层还受轴肩摩擦产热作用,因此,接头上层峰值温度最高,接头底部与垫板相接触,下层产生的温度有一部分传导至垫板,因此下层温度最低。当主轴转速发生变化时,摩擦线速度发生变化,进而导致温度场发生改变[14]。

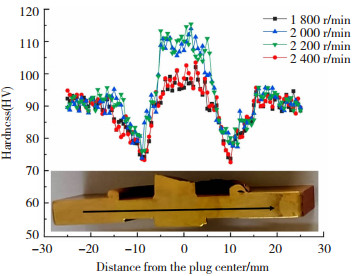

2.3 摩擦塞补焊接头硬度分布图 10为不同主轴转速下FPW接头中层硬度分布,可以看出接头显微硬度呈“W”型分布[11],当主轴转速为1 800 r/min时FPW接头焊核区与母材硬度相差不大,提高主轴转速至2 000 r/min时,焊核区硬度由95HV升高为110HV,主轴转速升高至2 200 r/min时的硬度分布与2 000 r/min相比未出现明显区别,当主轴转速为2 400 r/min时,接头硬度的下降与1 800 r/min相近,在整个FPW接头热影响区硬度最低。FPW接头硬度变化主要与晶粒再结晶与位错密度相关,随主轴转速升高塞棒处组织发生动态再结晶趋势增强,此时塞棒晶粒位错密度上升,使FPW接头塞棒处硬度升高。当主轴转速升高至2 400 r/min时,FPW接头塞棒处温度过高,导致接头硬度下降,而FPW接头热影响区硬度最低的原因是接头虽然也经历了少量动态再结晶,但由于位错密度下降,软化程度高于再结晶硬化程度,导致热影响区硬度为整个FPW接头硬度最低位置[2, 16]。

|

图 10 不同主轴转速下FPW接头硬度分布 Fig.10 Hardness distribution of FPW joint at different speeds |

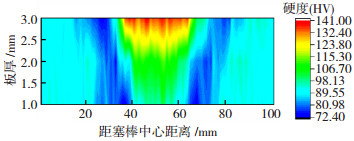

图 11为主轴转速为2 200 r/min时接头上、中、下3层硬度分布云图,可以看出接头上层显微硬度最高,最高硬度值在140HV左右,接头中层显微硬度次之,最高硬度值在约115HV,接头下层硬度最低,最高硬度值在约105HV。接头上层主要受温度场和轴肩共同作用,金属流动充分,晶粒最为细小,显微硬度最高;接头中层温度次之,相较于接头上层硬度有所下降;由于接头下层产热最少并与垫板接触散失大量热,金属流动性最差,导致接头下层显微硬度最低。

|

图 11 主轴转速为2 200 r/min条件下的FPW接头显微硬度分布 Fig.11 Microhardness distribution of FPW joint at speed of 2 200 r/min |

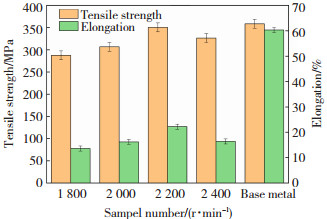

图 12为不同主轴转速下FPW接头的拉伸性能,表 4为接头断裂位置、抗拉强度与延伸率。从表 4可以看出,, 主轴转速为1 800 r/min时接头断裂于摩擦界面处,其他主轴转速下接头均断裂于热影响区,说明在1 800 r/min时,接头产热低,板材与塞棒塑性化程度过低,未能形成良好的冶金结合。主轴转速对接头抗拉强度影响较低,对延伸率影响较高。其中,主轴转速为2 200 r/min时接头力学性能最优,抗拉强度达到母材的97.8%,与母材等强。接头抗拉强度随主轴转速升高,并出现先上升后下降的趋势,其原因是当主轴转速过高时,焊接热输入过高,导致接头抗拉强度下降[13]。

|

图 12 不同主轴转速下FPW接头断裂位置与拉伸性能 Fig.12 Fracture positions and tensile properties of FPW joints at different spindle speeds |

| 表 4 FPW接头断裂位置、抗拉强度与延伸率 Table 4 Fracture position, tensile strength and elongation of FPW joints |

图 13为不同主轴转速下接头断口宏观形貌,图 14为不同主轴转速下接头上、中、下3层断口形貌,从左至右依次为上层、中层与下层,分别对应图 13中A, B, C的3层区域, 不同主轴转速下接头具有相同的特征,均为韧性断裂,上层韧窝最为细小致密,下层韧窝尺寸最大,数量最低,中层介于二者之间, 说明接头下层为整个接头的薄弱区域[17-18]。

|

图 13 不同主轴转速下FPW接头断口宏观形貌 Fig.13 Macroscopic shape of FPW joint fracture at different spindle speeds: (a) 1 800 r/min; (b) 2 000 r/min; (c) 2 200 r/min; (d) 2 400 r/min |

|

图 14 不同主轴转速下FPW接头断口形貌 Fig.14 Shape of FPW joint fracture at different spindle speeds: (a)~(c) 1 800 r/min; (d)~(f) 2 000 r/min; (g)~(i) 2 200 r/min; (j)~(l) 2 400 r/min |

在主轴转速为1 800 r/min时接头上层存在一定的韧窝,而中、下两层韧窝数量急剧减少;该主轴转速下接头拉伸性能较差[19-20];当主轴转速为2 000 r/min时接头中层出现大韧窝,而下层出现一定数量的韧窝,说明此时较1 800 r/min时接头质量得到一定的提高,接头韧性得到改善;继续升高主轴转速至2 200 r/min时,接头上层分布非常细小的韧窝,中、下两层韧窝数量与大小均有所升高,接头各项拉伸性能较之前得到很好地改善;当主轴转速升高至2 400 r/min时,可以发现上、中、下3层韧窝数量与尺寸较2 200 r/min时均出现了一定程度的降低,这是因为在该转速下温度过高,导致接头力学性能下降。

3 结论1) 摩擦塞补焊可以对H62黄铜进行有效连接,塞棒中心上层区域晶粒完全再结晶,形成细小等轴晶,下层由细小等轴晶与粗大条状晶组成,在一定主轴转速下接头摩擦界面处金属表现出一定的方向性。

2) 接头抗拉强度随主轴转速上升呈先增大后减小的趋势,在主轴转速为2 200 r/min时接头力学性能最优,拉伸强度为350.5 MPa,与母材的358.4 MPa等强,断口为典型韧性断裂。接头硬度呈“W”型分布,同一主轴转速下接头硬度沿厚度方向逐渐降低。

3) 接头上层峰值温度最高,中层次之,下层最低,接头峰值温度随主轴转速升高而升高,并且接头上、中、下3层峰值温度差逐渐缩小。

| [1] |

SAJJAD Emami, TOHID Saeid. Effects of welding and rotational speeds on the microstructure and hardness of friction stir welded single-phase brass[J]. Journal of Metals, 2015, 28(6): 766-771. DOI:10.1007/s40159-015-0259-z |

| [2] |

宫文彪, 毛亚芬, 张秋征, 等. H62黄铜搅拌摩擦焊接头微观结构及性能[J]. 焊接学报, 2014, 35(2): 83-86. GONG Wenbiao, MAO Yafen, ZHANG Quizheng, et al. H62 brass stir friction welding head microstructure and performance[J]. Transactions of the China Welding Institution, 2014, 35(2): 83-86. |

| [3] |

LI Defu, WANG Xijing. The effect of plug rotation speed on micro-structure of nugget zone of friction plug repair welding joint for 6082 aluminum alloy[J]. Materials, 2021, 14(18): 5287. DOI:10.3309/ma14185287 |

| [4] |

WANG Guoqing, ZHAO Yanhua, ZHANG Lina, et al. A new weld repair technique for friction stir welded aluminium structure: Inertia friction pull plug welding[J]. China Welding, 2017, 26(4): 56-64. DOI:10.12073/j.cw.20170422001 |

| [5] |

XU Nan, CHEN Lei, GU Angkun, et al. Heterogeneous structure-induced strength and ductility synergy of alpha-brass subjected to rapid cooling friction stir welding[J]. Chinese Journal of Nonferrous Metals, 2021, 31(12): 3785-3799. DOI:10.0116/S1003-6326(21)65764-3 |

| [6] |

DU Bo, CUI Lei, YANG Xinqi, et al. Weakening mechanism and tensile fracture behavior of AA 2219 - T87 friction plug welds[J]. Materials Science and Engineering A-structural Materials Properties Microstructure and Processing, 2017, 693: 129-135. DOI:10.1016/j.msea.2017.03.093 |

| [7] |

DU Bo, SUN Zhuanping, YANG Xinqi, et al. Characteristics of friction plug welding to 10 mm thick AA2219 - T87 sheet: Weld formation, microstructure and mechanical property[J]. Materials Science and Engineering: A, 2016, 654: 21-29. DOI:10.1016/j.msea.2015.12.019 |

| [8] |

孙转平, 杨新岐, 刘凯旋, 等. 异种铝合金摩擦塞补焊工艺与组织性能[J]. 焊接学报, 2014, 35(9): 145 - 150, 167 - 168. SUN Zhuanping, YANG Xinqi, LIU Kaixuan, et al. Friction plug welding process and organizational properties of dissimilar aluminum alloys[J]. Transactions of the China Welding Institution, 2014, 35(2): 83-86. DOI:10.12073/j.hjxb.2019400251 |

| [9] |

李德福, 王希靖, 赵早龙, 等. 轴肩辅助加热6082铝合金摩擦塞补焊接头组织及力学性能[J]. 焊接学报, 2022, 43(1): 36 - 41, 115. LI Defu, WANG Xijing, ZHAO Zaolong, et al. Shoulder-assisted heating 6082 aluminum alloy friction plug weld head organization and mechanical properties[J]. Transactions of the China Welding Institution, 2022, 43(1): 36 - 41, 115. DOI:10.12073/j.hjxb.20210325002 |

| [10] |

白苗苗, 白子恒, 蒋立, 等. H62黄铜/TC4钛合金焊接件腐蚀行为研究[J]. 中国腐蚀与防护学报, 2020, 40(2): 159-166. BAI Miaomiao, BAI Ziheng, JIANG Li, et al. Study of corrosion behavior of H62 brass/TC4 titanium alloy weldments[J]. Journal of Chinese Society for Corrosion and Protection, 2020, 40(2): 159-166. |

| [11] |

张昌青, 秦卓, 荣琛, 等. H62黄铜超薄板微搅拌摩擦焊接热机特征与接头组织性能研究[J]. 机械工程学报, 2020, 56(12): 65-72. ZHANG Changqin, QIN Zhou, RONG Chen, et al. Thermal characteristics and joint properties of micro- stir friction welding of ultra-thin plates of H62 brass[J]. Journal of Mechanical Engineering, 2020, 56(12): 65-72. DOI:10.3901/JME.2020.12.065 |

| [12] |

ZHANG Zhongke, LI Xuanbai, ZHAO Zaolong, et al. Process optimization and formation analysis of friction plug welding of 6082 aluminum alloy[J]. Metals, 2020, 10(11): 1-14. DOI:10.3390/met10111454 |

| [13] |

SHAO Zhen, CUI Lei, YANG Lijun, et al. Microstructure and mechanical properties of friction pull plug welding for 2219 - T87 aluminum alloy with tungsten inert gas weld[J]. Journal of Mineral Metallurgy and Materials, 2022, 29(6): 1216-1224. DOI:10.1007/s12613-020-2222-x |

| [14] |

YAN Yinfei, SHEN Yifu, LIU Wenming, et al. Friction plug welding of glass fiber reinforced PA6 sheets using a newly designed tool[J]. Journal of Manufacturing Processes, 2019, 45: 614-623. DOI:10.1016/j.jmapro.2019.07.045 |

| [15] |

LI Junping, SHEN Yifu, YAN Yinfei, et al. Consumable friction plug welding of TC4 plate: Parameters microstructures, and mechanical properties[J]. Materials Research Express, 2019, 6: 116520. DOI:10.1088/2053-1591/ab4484 |

| [16] |

邵震, 崔雷, 王东坡, 等. 几何参数对2219铝合金拉拔式摩擦塞补焊接头微观组织及力学性能的影响[J]. 材料工程, 2022, 50(1): 25-32. SHAO Zhen, CUI Lie, WANG Dongpo, et al. Effect of geometric parameters on the microstructure and mechanical properties of 2219 aluminum alloy drawn friction plug weld heads[J]. Journal of Materials Engineering, 2022, 50(1): 25-32. |

| [17] |

BARENJI R V. Influence of heat input conditions on microstructure evolution and mechanical properties of friction stir welded pure copper joints[J]. Transactions of the Indian Institute of Metals, 2016, 69(5): 1077-1085. DOI:10.1007/s12666-015-0624-7 |

| [18] |

许楠, 陈磊, 刘坤, 等. T2纯铜快速冷却搅拌摩擦焊缝微观组织和力学性能研究[J]. 机械工程学报, 2022, 58(24): 94-101. XU Nan, Chen Lei, LIU Kong, et al. Research on microstructure and mechanical properties of rapid cooling friction stir welded T2 copper joint[J]. Jixie Gongcheng Xuebao, 2022, 58(24): 94-101. DOI:10.3901/JME.2022.24.094 |

| [19] |

RZAEV R A, GUREVICH L M, DERZHAVIN I M. Study of energy characteristics of aluminum and copper alloy friction stir welding processes[J]. Metallurgist, 2024, 67(11/12): 1647-1654. DOI:10.1007/s11015-024-01659-9 |

| [20] |

SUN Yumeng, GONG Wenbiao, ZHU Rui, et al. Research progress and prospect of friction stir welding of copper and copper alloys[J]. Metallurgical Research & Technology, 2023, 120(3): 309. DOI:10.1051/metal/2023011 |

2024, Vol. 32

2024, Vol. 32