2. 东北石油大学 土木建筑工程学院,大庆 163318

2. College of Civil Engineering and Architecture, Northeast Petroleum University, Daqing 163318, China

复合泡沫塑料是重要的工程防护材料,研究其动力响应和损伤破坏机理是保障材料安全性的重要问题。国内外众多学者对于树脂基复合材料的冲击问题进行了大量的研究,提出其冲击响应主要取决于基体和增强相材料的类型、含量及分布;同时,冲击方向和角度、冲击速度及冲击能量等也会产生重要影响[1-3]。

将空心玻璃微珠填充到环氧树脂基体中制得的复合材料(HGM/EP),改善了环氧树脂因固化后高度交联而具有的较大脆性[4],同时因其密度可设计、耐疲劳、耐冲击, 是一种轻质高强的材料[5-6],在航天航海和土木等领域有着广泛的应用前景。由于该材料经常用于包装、冲击防护和爆破防护等方面,因此其动态冲击性能受到越来越多的关注。

Kim等[7]按照防护参数研究了空心玻璃微球/环氧复合泡沫塑料的冲击和静态压缩行为,发现其压缩失效均存在明显的试件尺寸效应。卢子兴等[8]通过实验研究了应变率对含空心微球复合泡沫塑料的变形和破坏的影响。Rousse等[9]研究了不同空心微珠粒径和体积分数对树脂基复合泡沫材料冲击性能的影响,得出较大尺寸的空心微珠具有较好的缓冲效果。目前的研究多集中于性能与结构及受力方式的关系上[10-11],对该材料的动态响应与冲击能量及能量吸收演化之间的关系方面的研究尚不多,更缺少对动态失效规律的认识。而材料的损伤和破坏形式直接取决于冲击能量的转化与吸收[12-13],由热力学定律可知,材料的破坏是能量积聚、耗散和释放过程中的一种状态失稳现象,能量转化是物质物理过程的本质特征,损伤过程是一种能量耗散的不可逆过程[14],因此通过能量转化可分析材料失效的内在机制。

本文制备了不同配比的空心玻璃微珠/环氧树脂复合材料,并通过落锤冲击实验, 研究了其在整体冲击压缩下的破坏过程、破坏形态及典型荷载-位移曲线,分析了冲击速度、微珠含量对吸能性能的影响,解释吸能机制并利用能量原理研究其破坏机理,以期为工程中缓冲耗能防护结构的开发与应用,减小结构损伤破坏、提高使用寿命提供参考。

1 实验 1.1 实验材料实验所选用的空心玻璃微珠(HGM)粒径为5~40 μm,主要成分为硼硅酸盐,由秦皇玻璃微珠有限公司生产。环氧树脂EP的型号为E-44(6010),固化剂为聚酰胺(650#),消泡剂为二甲基硅油,增塑剂为邻苯二甲酸二丁酯。

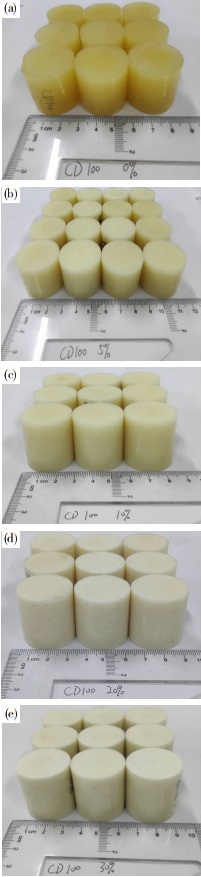

1.2 HGM/EP复合材料的制备采用注模成型法制备HGM/EP复合材料。首先将环氧树脂和固化剂分别在恒温水浴锅中加热1 h备用。取一定体积环氧树脂置于烧杯中,分别按体积分数1%加入消泡剂、增塑剂,缓慢搅拌后按体积比0%、5%、10%、20%、30%依次加入HGM,匀速机械搅拌20 min;最后加入固化剂(固化剂和环氧树脂配比1 ∶1),充分搅拌后倒入模具中固化成型。室温养护24 h后脱模;机械加工成Φ29 mm×30 mm圆柱体标准试件,如图 1所示。

|

图 1 各含量空心玻璃微珠/环氧树脂复合材料试样 Fig.1 Specimen of HGM/EP resin composite with different contents: (a)0%;(b)5%;(c)10%;(d)20%;(e)30% |

落锤冲击实验参照国标GB/T14123—2012,采用INSTRON CEAST-9350落地式落锤冲击试验机进行。测试系统有一个配备冲头的发射塔,冲头连接一个高速数据采集系统和一个力传感器,系统中的气动回弹制动装置可避免反复冲击, 如图 2所示。圆柱形冲头质量为11.2 kg,直径29 mm,可实现整体冲击。每组测试3个试样。

|

图 2 测试系统 Fig.2 Test system: (a) impact testing machine; (b) punch and force sensor; (c) pneumatic rebound brake |

为确定各配比试件的临界冲击速度,在实验前进行预冲击实验,本文将试样发生宏观破坏的最小冲击速度定义为临界冲击速度。保持落锤质量不变,通过改变落锤下落高度获得不同冲击速度(v)。选取6、8、10、12 m/s的4种冲击速度(分别记为V6、V8、V10、V12)进行实验对比。

2.1 破坏形态各含量试件在不同冲击速度下的破坏形态如表 1所示。

| 表 1 不同冲击速度下各含量试件的破坏形态 Table 1 Failure modes of specimens with various contents at different impact velocities |

试件按破坏程度可划分3种形式:1)试件以整体弹性形变为主,部分微珠破裂但与基体仍保持较好粘结,表面仅有微小裂缝;2)初始破坏,以微珠破裂和脱粘为主,基体松软塌陷,塑性变形与弹性变形同时发生,产生可视贯穿裂缝;3)试件整体直接45°斜角脆性劈裂或者被完全冲碎。

相同配比下随着冲击速度的增大,破坏高度和破碎程度均增大,裂缝宽度和长度逐渐变大;从能量的角度推测为单位质量试件所吸收的能量越高,则其变形破坏过程中能量耗散和释放就越大,从而产生更多的微裂纹和破碎面,这与本文后续的冲击吸能分析结果一致;相同冲击速度下,试件的冲击破坏程度随微珠含量增加呈先减后增趋势,说明微珠的有效分散对材料的抗冲击性能影响较大。

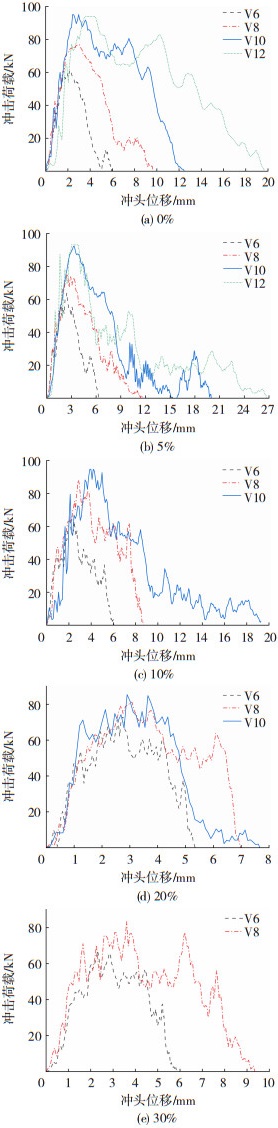

2.2 冲击荷载-位移曲线图 3给出了试件在不同冲击速度下的冲击荷载-位移曲线。由图 3可见,曲线分为突增上升和下降两个阶段。从冲击接触开始,冲击荷载存在极短的线弹性增长阶段,而后波动直至达到峰值,冲击速度越大达到峰值时间越短;而后冲击荷载随着冲头位移的增加开始缓慢下降,整个下降阶段中冲击荷载出现多个波动和短期稳定平台阶段,最后试件破坏。

|

图 3 不同冲击速度下各含量试件的冲击力-位移曲线 Fig.3 Impact force-displacement curve of specimens with various contents under different impact speeds |

当冲头与试件接触,材料形变产生弹性能,达到峰值荷载时材料弹性能最大。荷载增至峰值前为小幅波动上升趋势,说明已有部分微珠破裂但仍与基体保持较好粘结;随冲击位移增加基体微裂纹继续扩展,空心微珠被压弯、崩塌直至被压碎,试件产生塑性变形,此时冲击荷载出现上下波动和短期稳定的屈服平台,且微珠含量越高波动越明显。多个屈服平台对应一批批空心微珠的弯曲、坍塌和压碎过程。在整个过程中内部大量的空心微珠被压破,吸收了大量的能量而使复合材料呈现吸能缓冲的特性[15]。冲击能量主要以基体开裂、微珠破裂、冲击凹陷、弹塑性变形等形式消散。

随冲击速度的增加,同配比试件的力-位移曲线初始斜率明显增大,材料的刚度增大。冲击最大位移也出现增大,主要是由于速度快时冲击力短暂而强烈,能量在极短的时间内发生剧烈的变化,试件通过变形储存能量,可以推断,冲击速度增大时试件吸收的能量随之增大,材料的冲击韧性增强。

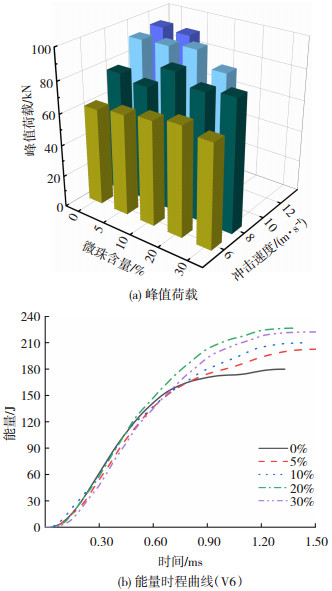

2.3 冲击响应特征值冲击实验中能够体现材料冲击响应特性的参数主要有峰值荷载和峰值能量。图 4(a)中给出了峰值荷载,用以表征材料在冲击荷载下的承载力,是进行安全性评价的重要指标。冲击速度为6 m/s时,当微珠体积分数为20%时达到最大峰值荷载69.4 kN,比纯环氧树脂提高约13%。冲击速度分别为8和10 m/s时,均在微珠含量10%时达到最大峰值荷载,分别为88和95 kN,比纯环氧树脂分别提高约14%和3%,微珠的增加较好地增强了复合材料韧性;而微珠含量为20%和30%时,峰值荷载逐渐降低,这主要是由于微珠的团聚导致应力扩散受限。

|

图 4 冲击速度V6时各含量试件峰值荷载及能量时程曲线 Fig.4 Peak load and energy time course curves with various contents at impact velocity V6 |

能量时程曲线显示能量随时间的变化,曲线的顶点对应峰值能量值。各冲击速度下能量时程曲线趋势基本相同,图 4(b)代表性地给出了不同微珠含量的试件V6时的能量时程曲线,该速度下试件均未破坏,峰值能量随微珠含量增加而增大。能量时程曲线在荷载达到峰值时出现拐点,能量增长速度逐渐下降至平台阶段;荷载波动区间与能量增长平台阶段持续时间一致,说明在冲击中后期试件储存能量的能力大幅降低,更多能量通过转化和耗散使其达到平衡状态。

通过比较峰值荷载以及能量时程曲线可知,峰值荷载随着冲击速度的增加而增大,表现出明显的应变率效应;相对于含微珠试件,纯环氧树脂试件在冲击中吸收能量较少,冲击持续时间较短,适量添加微珠可提高试样最大冲击荷载和吸能量,提高其抗冲击承载能力。

2.4 冲击吸能分析落锤在下落过程中,不考虑空气阻力等因素造成的能量损耗,势能全部转化为动能,动能以冲击能量形式全部传递给试件。从落锤与试件上表面接触时开始,在落锤速度为零时能量达到峰值。这是由于实验设备的防回弹功能使落锤达到最大位移时的所有冲击能量被试件吸收,此时能量趋于恒定,此恒定值就是试件吸收的最终能量[16-17]。

为分析HGM/EP复合材料的冲击吸能特性,对不同冲击速度下的各微珠含量试件的吸能能力进行对比, 结果列于表 2。

| 表 2 HGM/EP复合材料的吸能特性 Table 2 Energy absorption of HGM/EP composites |

表 2中的各项性能参数定义如下。

总吸能(EA)为整个冲击过程材料总能量吸收,其值越大则表明材料吸能能力越强,可以由荷载-位移曲线面积积分确定,并由式(1)所示。

| $ {\rm{EA = }}\int_0^d {f{\rm{d}}x} $ | (1) |

式中:f为施加的冲击力;d为最终压缩位移(最终记录位移)。

比吸能(SEA)表示冲击完成后有效变形位移内总能量吸收EA与试件质量m的比值,即表征材料单位质量吸收能量的能力,是用于衡量材料吸能特性的重要指标,可由式(2)计算。

| $ \mathrm{SEA}=\frac{\mathrm{EA}}{m} $ | (2) |

实验中,冲击能量由

由总吸能和冲击能量的比值,计算得到能量吸收率,用其表征材料在冲击载荷作用下吸收塑性变形功和断裂功的能力。

由表 2可知,材料的总吸能和比吸能随微珠含量增加而呈先增加后减小的趋势。冲击速度为V6时,试件储能未得到充分利用使总吸能较低;但冲击速度达到V8和V10后,能量吸收快速增长,微珠含量较高试件的吸能能力呈降低趋势,甚至远低于纯环氧试件,损伤程度也相对较大,产生这一结果的原因:一方面是因为微珠含量增加使制备过程中机械搅拌易引入气泡,且微珠出现团聚,结块处易成为应力集中区诱发裂纹源;另一方面是由于单位体积树脂比例的下降,微珠与基体界面增多,界面应力集中严重,在快速的冲击力下,界面处的应力集中无法有效通过树脂基体的塑性变形得到松弛,当应力超过微珠壁裂纹开裂所需应力时,即引发微珠快速且连续的剪切坍塌[18],造成能量吸收的不稳定。

图 5进一步显示了试件在不同冲击速度下能量吸收率与微珠含量的关系。纯树脂试件的能量吸收率随冲击速度增加而增大,而添加微珠的试件随冲击速度增加,能量吸收率均呈现减小趋势。冲击速度为V6时,试件的能量吸收率随微珠含量增加而增大,最大达到93.7%;冲击速度为V8时,能量吸收率随微珠含量增加表现为先增后减,在10%时达到最大值;冲击速度达到V10后,能量吸收率随微珠含量的增加而明显下降。

|

图 5 能量吸收率随微珠含量的变化 Fig.5 Relationship between energy absorption rate and microsphere content |

由试件的破坏形态分析可知,冲击能量可通过树脂基体变形开裂及玻璃微珠的脱粘、滑移和碎裂等过程进行损耗。而图 5中随微珠含量增大能量吸收率不升反降,可推测基体与微珠间的界面性能也会影响能量耗散形式。当界面粘结较弱时,材料破坏时通常沿界面脱开,使微珠未能承载而起到增韧作用;而当界面粘结完好时界面处不易开裂,此时基体和微珠本身更多地发生损伤而耗散能量,这样的破坏形式大大提高了材料的韧性[19]。可以推断,提高冲击速度,会加速玻璃微珠与基体间界面之间的脱离,一方面微珠未能完全发挥其吸能增韧作用,从而降低了材料的能量吸收率,另一方面界面的脱离会加快基体裂缝的扩展,试件更易破坏。

2.5 能量演化规律外力作用下材料的变形破坏过程是一个能量转化和损伤不断演化的过程,本文引入弹性能密度和耗散能密度来表征材料单位体积储存和耗散的能量,研究压缩过程中材料内部能量演化及分配规律[20],分析其破坏机制。其中弹性能为材料内储存的可释放应变能,通过弹性变形是将冲击能量吸收转换为弹性比能;耗散能用于形成材料内部损伤和塑性变形,以基体损伤和微珠破裂的形式将冲击能量吸收和转化。根据热力学第一定律,忽略试件与环境间的热能交换,则冲击吸收能可被视为弹性能和耗散能之和[21]。

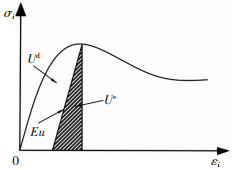

由于没有进行卸载实验,可根据弹性能的可逆性,采用初始弹性模量代替卸载弹性模量计算弹性能量密度[22],利用动态应力-应变曲线计算吸收能、弹性能和耗散能。图 6为应力-应变曲线上弹性能与耗散能的关系,峰前弹性能和耗散能是峰后结构失效的基础,断裂所释放的能量包括大部分弹性能和部分耗散能[23],因此,可使用屈服点前的积分面积表示总能量吸收,用以表征应变能。吸收、弹性和耗散的能量密度用下式表示[24]

| $ U=U^e+U^{\mathrm{d}} $ | (3) |

式中:U为试件受外力作用下吸收的总能量密度;Ue为试件储存的弹性能密度;Ud为试件加载过程中的耗散能密度。

| $ U=\int_0^{\varepsilon_i} \sigma_i \mathrm{~d} \varepsilon $ | (4) |

| $ U^e=\frac{\sigma_i^2}{2 E u} $ | (5) |

| $ U^{\mathrm{d}}=U-U^{\mathrm{e}} $ | (6) |

式中:Eu为卸载弹性模量;σi为轴向应力;εi为应变。

|

图 6 应力-应变曲线中弹性能与耗散能关系 Fig.6 Relationship between elastic energy and dissipated energy in stress-strain curve |

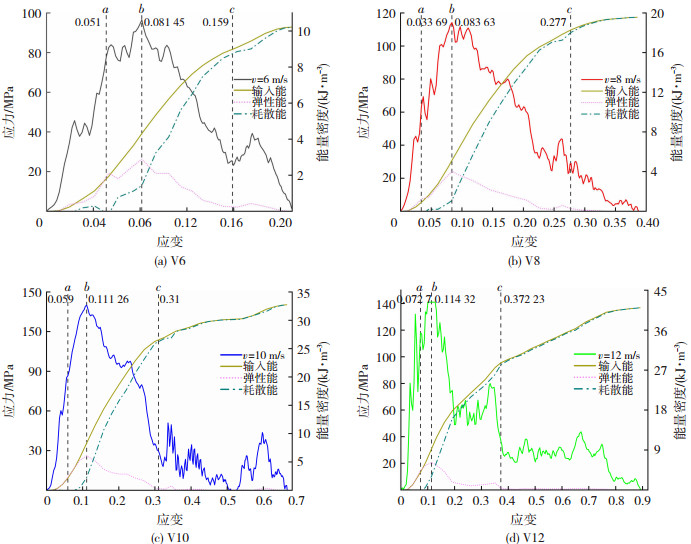

各组能量密度、冲击应力与应变的关系曲线大致相同。图 7给出了微珠含量5%时在各冲击速度下的能量演化过程,对应试件冲击破坏的3个阶段:1)峰值应力前线弹性0-a段,输入能大量转化为弹性能,耗散能占比极其微小;试件以弹性变形为主,较小一部分能量使原生裂隙闭合或扩展[25],基体局部塑性变形;2)峰前塑性屈服a-b段,弹性能仍为主要储能形式,随应力增加试件进一步被压缩,此时耗散能开始上升,部分微珠发生破裂加剧试件的塑性变形,内部原生裂纹加速扩展,并伴随产生新裂纹;3)峰后破坏阶段b-c段,b点处应力达到峰值,同时弹性能达到储能极限,b点后耗散能急速上升占主导因素,过c点后耗散能与输入能大致相等,此时弹性能已接近于完全释放,裂纹快速扩展并连通后造成宏观破裂或形成破碎碎块。

|

图 7 微珠含量5%试件的冲击破坏能量演化过程 Fig.7 Energy evolution process of impact failure for specimens with 5% microbead content |

将弹性能Ue的最大值定义为材料的储能极限,表征其通过弹性形变储存能量的能力,对应裂纹由稳定发展向快速扩展转变时的能量界限。由式(5)计算储能极限,结果见表 3。

| 表 3 试件储能极限 Table 3 Energy storage limit of specimens |

由表 3可见,随冲击速度增大,储能极限呈增大趋势;相同冲击速度下,储能极限值随微珠含量增大呈先增后减趋势,V6速度下20%含量储能极限最大,V8和V10速度下10%含量储能极限最大,最大储能极限为6.46 kJ/m3。

3 结论通过落锤式冲击实验对不同冲击速度和不同微珠含量的HGM/EP复合材料整体冲击响应进行了研究,分析吸能特性的变化规律并通过能量演化解释其破坏机制。

1) 随着冲击速度的增大,HGM/EP复合材料的破坏高度和破碎程度均增大,裂缝宽度和长度逐渐变大;破坏模式有初始可视裂缝、45°斜角劈裂及完全被冲碎。单位质量试样吸收的能量越高,破碎程度越大。

2) 随冲击速度的增大,相同配比下的复合材料达到峰值载荷所需时间缩短,峰值荷载、吸能量和比吸能均增大,能量耗散和释放也越大,产生更多的微裂纹和破碎面,表现出明显的应变率效应。相同冲击速度下,材料的吸能能力和能量吸收率随微珠含量增加呈先增后减趋势,适量添加微珠有利于提高材料的储能和耗能能力。

3) 冲击速度为6 m/s时,当微珠含量为20%时最大峰值荷载达到69.4 kN,比纯环氧树脂提高13%。冲击速度分别为8和10 m/s时,均在微珠含量10%时达到最大峰值荷载,分别为88和95 kN,比纯环氧树脂分别提高了14%和3%。当微珠含量在10%时,峰值载荷为95 kN,比吸能为28.21 J/g,能量吸收率达90%,储能极限为6.46 kJ/m3,显示出优良的抗冲击承载能力和能量吸收能力。

4) 峰值应力前,输入能大量转化为弹性能,耗散能占比较小,试件以弹性变形为主,裂缝闭合或微开展,基体局部塑性变形,少数微珠发生破裂;峰值应力后的破坏发展阶段,耗散能急剧上升至与输入能相等,弹性能快速释放,输入能量以树脂基体开裂、微珠碎裂滑移或界面的脱粘等进行耗散。

| [1] |

CAMINERO M A, GARCIA-MORENO I, RODRIGUEZ G P. Damage resistance of carbon fibre reinforced epoxy laminates subjected to low velocity impact: Effects of laminate thickness and ply-stacking sequence[J]. Polymer Testing, 2017, 63: 530-541. DOI:10.1016/j.polymertesting.2017.09.016 |

| [2] |

ZHOU Jianwu, LIAO Binbin, Shi Yaoyao, et al. Low-velocity impact behavior and residual tensile strength of CFRP laminates[J]. Composites Part B: Engineering, 2019, 161: 300-313. DOI:10.1016/j.compositesb.2018.10.090 |

| [3] |

顾洋洋, 张金栋, 刘刚, 等. 聚芳醚酮(PAEK)树脂熔体黏度及冲击能量对其复合材料冲击损伤行为的影响[J]. 复合材料报, 2023, 41: 1-13. GU Yangyang, ZHANG Jindong, LIU Gang, et al. Effect of melt viscosity and impact energy of poly aryl ether ketone (PAEK) resins on the impact damage behavior of their composites[J]. Journal of Composite Materials, 2023, 41: 1-13. DOI:10.13801/j.cnki.fhclxb.20221228.003 |

| [4] |

彭军, 郄晶晶, 朱家俊, 等. 环氧树脂增韧改性研究进展[J]. 化工新型材料, 2022, 50(11): 221-224. PENG Jun, XI Jingjing, ZHU Jiajun, et al. Research progress in toughening modification of epoxy resin[J]. New Chemical Materials, 2022, 50(11): 221-224. DOI:10.19817/j.cnki.issn1006-3536.2022.11.044 |

| [5] |

AFOLABI O A, KANNY K, MOHAN T P. Processing of Hollow Glass Microspheres (HGM) filled epoxy syntactic foam composites with improved structural characteristics[J]. Science and Engineering of Composite Materials, 2021, 28(1): 116-127. DOI:10.1515/SECM-2021-0011 |

| [6] |

WU Xinfeng, DONG Lihua, ZHANG Fuhua, et al. Preparation and characterization of three phase epoxy syntactic foam filled with carbon fiber reinforced hollow epoxy macrospheres and hollow glass microspheres[J]. Polymer Composites, 2016, 37(2): 497-502. DOI:10.1002/pc.23205 |

| [7] |

KIM Ho-Sung, OH Hock-Huat. Manufacturing and impact behavior of syntactic foam[J]. Journal of Applied Polymer Science, 2010, 76(8): 1324-1328. |

| [8] |

卢子兴, 袁应龙. 高应变率加载下复合泡沫塑料的吸能特性及失效机理研究[J]. 复合材料学报, 2002(5): 114-117. LU Zixing, YUAN Yinglong. Study on energy absorption characteristics and failure mechanism of composite foam under high strain rate loading[J]. Journal of Composite Materials, 2002(5): 114-117. DOI:10.3321/j.issn:1000-3851.2002.05.022 |

| [9] |

ROUSSEAU C E, PLUME G, GONI M, et al. Behavior of syntactic foam under plate impact[J]. Mechanics Research Communications, 2017, 83: 1-5. DOI:10.1016/j.mechrescom.2017.02.006 |

| [10] |

刘鑫, 袁野, 曲嘉. 玻璃微珠/环氧树脂复合材料的动静态力学性能研究[J]. 复合材料学报, 2023, 40(7): 1-7. LIU Xin, YUAN Ye, QU Jia. Study on the dynamic and static mechanical properties of glass bead/epoxy resin composites[J]. Journal of Composite Materials, 2023, 40(7): 1-7. DOI:10.13801/j.cnki.fhclxb.20220930.003 |

| [11] |

王杰, 郭行洪, 王俊. 玻璃微珠/环氧树脂复合泡沫材料的力学性能及其理论分析[J]. 材料科学与工程学报, 2021, 39(6): 975-980. WANG Jie, GUO Xinghong, WANG Jun. Mechanical properties and theoretical analysis of glass bead/epoxy resin composite foam material[J]. Journal of Materials Science and Engineering, 2021, 39(6): 975-980. DOI:10.14136/j.cnki.issn1673-2812.2021.06.016 |

| [12] |

肖琳. CFRP层合板低速冲击行为与损伤机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. XIAO Lin. Research on low speed impact behavior and damage mechanism of CFRP laminates[D]. Harbin: Harbin Institute of Technology, 2019. DOI: 10.27061/d.cnki.ghgdu.2019.000431 |

| [13] |

LIU J, HE W, XIE D, et al. The Effect of impactor shape on the low-velocity impact behavior of hybrid corrugated core sandwich structures[J]. Composites Part B: Engineering, 2017, 111: 315-331. DOI:10.1016/j.compositesb.2016.11.060 |

| [14] |

谢和平, 彭瑞东, 鞠杨. 岩石变形破坏过程中的能量耗散分析[J]. 岩石力学与工程学报, 2004(21): 3565-3570. XIE Heping, PENG Ruidong, JU Yang. Analysis of energy dissipation during rock deformation and failure[J]. Journal of Rock Mechanics and Engineering, 2004(21): 3565-3570. DOI:10.3321/j.issn:1000-6915.2004.21.001 |

| [15] |

潘利文, 饶德旺, 杨超, 等. 空心微珠/金属基复合泡沫制备方法与吸能性能的研究进展[J]. 复合材料学报, 2020, 37(6): 1370-1382. PAN Liwen, RAO Dewang, YANG Chao, et al. Research progress in preparation methods and energy absorption properties of hollow bead/metal matrix composite foam[J]. Journal of Composite Materials, 2020, 37(6): 1370-1382. DOI:10.13801/j.cnki.fhclxb.20200302.001 |

| [16] |

宫亚峰, 孔维康, 孟广锐, 等. 基于落球法的复合材料板冲击特性试验[J]. 吉林大学学报(工学版), 2019, 49(2): 401-407. GONG Yafeng, KONG Weikang, MENG Guangrui, et al. Impact characteristics test of composite material plates based on the falling ball method[J]. Journal of Jilin University (Engineering Edition), 2019, 49(2): 401-407. DOI:10.13229/j.cnki.jdxbgxb20180355 |

| [17] |

张勇, 王波, 刘宏伟. 聚氨酯泡沫铝夹层混凝土板冲击试验[J]. 混凝土, 2018(11): 127-132, 136. ZHANG Yong, WANG Bo, LIU Hongwei. Impact test of polyurethane foam aluminum sandwich concrete slab[J]. Concrete, 2018(11): 127-132, 136. DOI:10.3969/j.issn.1002-3550.2018.11.032 |

| [18] |

丁俊杰. 双连续空心玻璃微珠/环氧树脂固体浮力材料的制备与性能[D]. 哈尔滨: 哈尔滨工业大学, 2020. DING Junjie. Preparation and properties of double continuous hollow glass microspheres/epoxy resin solid buoyancy materials[D]. Harbin: Harbin Institute of Technology, 2020. |

| [19] |

张立新, 励争, 徐杰. 界面强度对玻璃微珠填充聚丙烯力学性能的影响[J]. 实验力学, 2006(4): 479-484. ZHANG Lixin, LI Zheng, XU Jie. Effect of interface strength on the mechanical properties of glass bead filled polypropylene[J]. Experimental Mechanics, 2006(4): 479-484. DOI:10.3969/j.issn.1001-4888.2006.04.011 |

| [20] |

黎立云, 谢和平, 鞠杨, 等. 岩石可释放应变能及耗散能的实验研究[J]. 工程力学, 2011, 28(3): 35-40. LI Liyun, XIE Heping, JU Yang, et al. Experimental study on strain energy and dissipated energy released from rocks[J]. Engineering Mechanics, 2011, 28(3): 35-40. DOI:10.6052/j.issn.1000-4750.2009.08.0584 |

| [21] |

PENG Ruidong, JU Yang, WANG J G, et al. Energy dissipation and release during coal failure under conventional triaxial compression[J]. Rock Mechanics and Rock Engineering, 2015, 48: 509-526. DOI:10.1007/s00603-014-0602-0 |

| [22] |

吴再海, 宋朝阳, 谭杰, 等. 不同分级循环加卸载模式下岩石能量演化规律研究[J]. 采矿与安全工程学报, 2020, 37(4): 836-844, 851. WU Zaihai, SONG Chaoyang, TAN Jie, et al. Study on the energy evolution of rocks under different graded cyclic loading and unloading modes[J]. Journal of Mining and Safety Engineering, 2020, 37(4): 836-844, 851. DOI:10.13545/j.cnki.jmse.2020.04.23 |

| [23] |

CAI Chengzheng, GAO Feng, LI Gensheng, et al. Evaluation of coal damage and cracking characteristics due to liquid nitrogen cooling on the basis of the energy evolution laws[J]. Journal of Natural Gas Science and Engineering, 2016, 29: 30-36. DOI:10.1016/j.jngse.2015.12.041 |

| [24] |

TARASOV B, POTVIN Y. Universal criteria for rock brittleness estimation under triaxial compr-ession[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 59: 57-69. DOI:10.1016/j.ijrmms.2012.12.011 |

| [25] |

康少付, 李进, 马鹏, 等. 玻璃纤维/环氧乙烯基酯树脂复合材料的层间增韧及其低温下低速冲击性能[J]. 复合材料学报, 2021, 38(1): 145-154. KANG Shaofu, LI Jin, MA Peng, et al. Interlaminar toughening of glass fiber/oxirene ester resin composites and their low speed impact properties at low temperature[J]. Journal of Composites, 2021, 38(1): 145-154. DOI:10.13801/j.cnki.fhclxb.20200824.003 |

2024, Vol. 32

2024, Vol. 32