硬质合金是以金属碳化物为硬质相,以Co、Ni等金属为粘结相,通过粉末冶金制备而成的复合材料[1]。目前,常见的硬质合金主要为WC/Co类硬质合金。由于其具有高强度、高硬度和高耐磨性等特点,常应用于制造刀具[2]。但由于Co粘结剂在高温下易软化,耐磨性较低,因此研究人员开始致力于开发新型粘结剂[3]。

高熵合金[4-6](High Entropy Alloys,HEA)作为一种全新的合金,打破了传统单一主元合金的设计理念[7]。近年的研究发现,HEA作为WC硬质合金的粘结剂,可在不添加晶粒生长抑制剂的情况下降低WC晶粒尺寸,从而提升了硬质合金的综合力学性能。Zhou等[8]使用真空热压烧结制备的WC/AlCoCrFeNiTi硬质合金比传统WC/10Co具有更好的耐腐蚀性。当AlCoCrFeNiTi粘结剂含量达到20wt.%时,合金具有最佳的耐腐蚀性能。

目前,针对新型WC硬质合金的研究主要集中于WC/HEA硬质合金制备工艺,而关于硬质合金摩擦磨损性能的研究较少[7, 9-10]。Al0.5CoCrFeNiTi0.5高熵合金具有优异的抗高温软化性能和耐磨损性能,是理想的粘结剂材料[11],为此本文将以Al0.5CoCrFeNiTi0.5高熵合金为粘结剂,研究3种不同粘结相含量的WC/Al0.5CoCrFeNiTi0.5硬质合金的微观组织及力学性能,并以相同工艺下制备的WC/20wt.% Co硬质合金作为对照样品,分别在室温和800 ℃高温下对WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损率以及磨损机理进行研究,以期为改善WC/Al0.5CoCrFeNiTi0.5硬质合金刀具的磨损与寿命提供理论指导。

1 实验材料与方法选用粒径为200 nm的WC粉末和粒径为10~25 μm的Al0.5CoCrFeNiTi0.5高熵合金粘结剂粉末(北京研邦新材料科技有限公司)。采用ZT-110-20Y型热压烧结炉进行烧结,烧结温度为1 250 ℃,压力为30 MPa,保温时间为4 h。粘结剂含量分别为17wt.%、20wt.%和25wt.%。

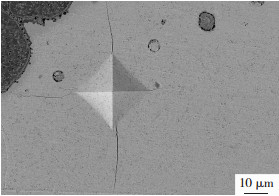

采用Gemini SEM 300扫描电镜(SEM)表征样品的微观组织形貌,利用阿基米德原理测量硬质合金的致密度。采用401MVD型维氏显微硬度计对样品的力学性能进行检测,载荷为30 kg,保荷时间10 s,采用压痕法计算出断裂韧性KIC值。压痕及裂纹如图 1所示。

|

图 1 断裂韧性计算中的压痕及裂纹 Fig.1 Indentations and cracks in fracture toughness calculation |

采用摩擦磨损试验机(Rtec MFT-5000)分别在室温和800 ℃下对样品进行摩擦磨损性能测试。摩擦副为Si3N4,载荷为50 N,时间为30 min。采用Gemini SEM 300扫描电镜(SEM)表征样品的摩擦磨损形貌。

磨损率是衡量硬质合金磨损程度的重要指标。磨损率计算公式如下[12]。

磨痕深度计算公式为

| $ c=R-\sqrt{R^2-\frac{a^2}{4}} $ | (1) |

式中:c为磨痕深度,mm;R为磨球半径,mm;a为磨痕宽度,mm。

磨损体积计算公式为

| $ V=\left(\frac{\pi c}{6}\right)\left(\frac{3 d^2}{4}+c^2\right) $ | (2) |

式中:V为磨损体积,mm3;d为磨痕直径,mm。

磨损率计算公式为

| $ Q=\frac{V}{u \times t \times \pi R^2 \times P} $ | (3) |

式中:Q为磨损率,mm3;u为磨球转速,r/min;t为摩擦时间,min;P为载荷,N。

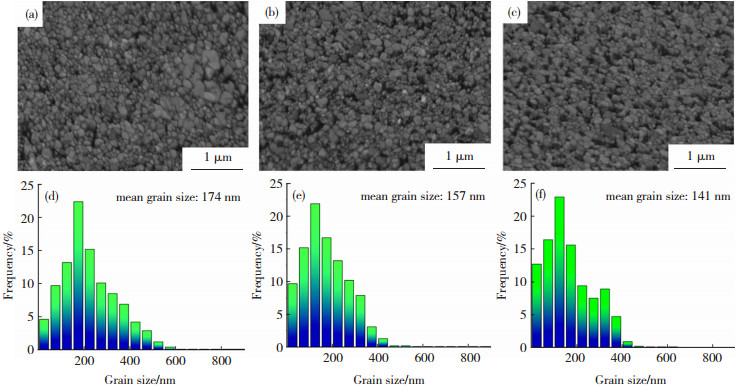

2 结果与讨论 2.1 微观组织形貌图 2是不同Al0.5CoCrFeNiTi0.5粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金样品的微观组织形貌和晶粒尺寸统计。由图 2可以看出,硬质合金中WC晶粒尺寸均小于200 nm,当Al0.5CoCrFeNiTi0.5粘结剂含量为17wt.%时,部分WC晶粒较为粗大。与WC/Co硬质合金中WC晶粒尺寸随粘结剂含量增加而增大的趋势相反,Al0.5CoCrFeNiTi0.5粘结剂含量从17wt.%增加至25wt.%,WC/Al0.5CoCrFeNiTi0.5硬质合金中WC晶粒尺寸从174 nm降低至141 nm。这是因为WC在烧结过程中主要以“溶解- 析出”进行长大[13],Al0.5CoCrFeNiTi0.5粘结剂所具备的缓慢扩散效应抑制了W、C扩散速率,减缓了“溶解- 析出”过程,从而导致WC晶粒减小。

|

图 2 不同粘结剂含量WC/Al0.5CoCrFeNiTi0.5硬质合金微观形貌及晶粒尺寸统计 Fig.2 Micro morphology and grain size statistics of WC/Al0.5CoCrFeNiTi0.5 hard alloy with different binder contents: (a), (d) 17wt.%; (b), (e) 20wt.%; (c), (f) 25wt.% |

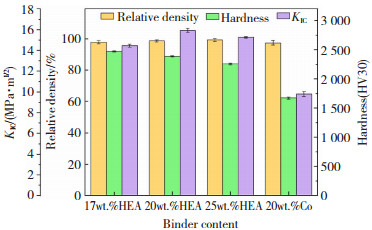

图 3为不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金与相同工艺下制备的WC/20wt.% Co硬质合金的致密度、显微硬度和断裂韧性KIC值统计图。整体来看,WC/Al0.5CoCrFeNiTi0.5硬质合金的致密度和WC/Co硬质合金基本相同,但其力学性能高于相同工艺下制备的WC/Co硬质合金。

|

图 3 不同粘结剂含量的WC/Al0.5 CoCrFeNiTi0.5与WC/20wt.%Co硬质合金的致密度和力学性能 Fig.3 Relative density and mechanical properties of WC/Al0.5 CoCrFeNiTi0.5and WC/20wt.% Co cemented carbide with different binder contents |

由图 3可以看到,不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金的致密度均超过97%。WC/Al0.5CoCrFeNiTi0.5硬质合金的致密度主要由烧结过程工艺参数和WC与粘结剂之间的结合性决定。Co被公认是对WC润湿性最好的粘结剂金属,但在本实验中,WC/Co硬质合金的致密度低于WC/Al0.5CoCrFeNiTi0.5硬质合金的致密度,这主要是因为在本实验中的烧结温度并非WC/Co硬质合金的最优烧结温度,导致液相在基体中分布不均匀,从而降低了WC/Al0.5CoCrFeNiTi0.5硬质合金的致密度。

高熵合金粘结剂含量为17wt.%、20wt.%和25wt.%,硬质合金的硬度值分别为(2 475±9.9)HV、(2 389±12.0)HV、(2 258±14.1)HV。随着Al0.5CoCrFeNiTi0.5粘结剂含量的增加,硬质合金的硬度呈现出降低的趋势,这说明超细晶WC硬质合金的硬度与软韧的Al0.5CoCrFeNiTi0.5粘结剂的添加量有关。17wt.%Al0.5CoCrFeNiTi0.5硬质合金的硬度值最高,这是其基体材料的固有性能决定的。一方面,WC本身是硬脆相,对硬质合金的硬度贡献远高于粘结剂,因此硬脆相的WC相含量越多,其硬度值就更高。随粘结剂含量升高,WC/Al0.5CoCrFeNiTi0.5硬质合金KIC值逐渐升高,并在粘结相含量为20wt.%时达到最高。这是因为Al0.5CoCrFeNiTi0.5高熵合金粘结剂本身具有优异的断裂韧性,但随着Al0.5CoCrFeNiTi0.5粘结剂含量升高至25wt.%时,粘结剂含量对断裂韧性的影响较小,其KIC值却有所降低。这说明只有当Al0.5CoCrFeNiTi0.5粘结剂含量在合适的范围内,WC/Al0.5CoCrFeNiTi0.5硬质合金才可能同时具有较高的硬度和良好的断裂韧性。当粘结剂含量为20wt.%时,WC/Al0.5CoCrFeNiTi0.5硬质合金样品具有最高的KIC值,且硬度值也较高,因此综合力学性能最优。

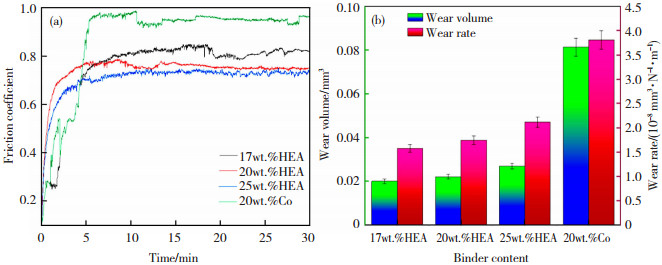

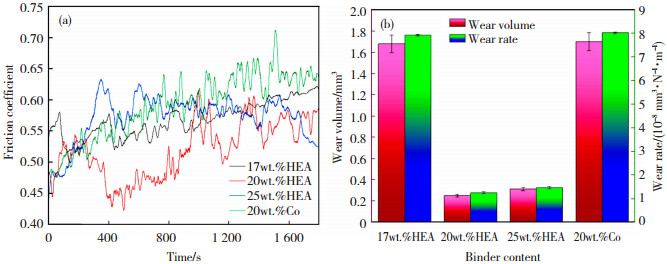

2.3 室温摩擦磨损性能和机理图 4(a)是不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金与相同工艺下制备的WC/20wt.%Co硬质合金在室温下的摩擦系数随时间的变化曲线图(Coefficient of friction, COF)。由图 4(a)可以看到,WC/Al0.5CoCrFeNiTi0.5硬质合金的COF值明显低于同等工艺参数下制备的WC/Co硬质合金,这主要是由于WC/Al0.5CoCrFeNiTi0.5硬质合金具有较高的硬度。对于WC/Al0.5CoCrFeNiTi0.5硬质合金,在摩擦开始阶段,样品表面较为光滑,Si3N4对磨件与样品表面接触面积较小,因此摩擦系数较低。随着摩擦的进行,对磨件与样品表面不断发生滑动摩擦,在载荷的作用下样品表面的微凸体在剪切力作用下剥离样品表面并形成磨屑,磨屑导致样品表面磨损,从而增加了样品的表面粗糙度,导致磨损面积扩大,摩擦系数逐渐增大。随着滑动摩擦的继续进行,磨屑在剪切力的作用下不断发生剪切断裂,最终达到平衡,从而使摩擦系数保持稳定。由图 4(a)可见,在摩擦稳定阶段,17wt.%、20wt.%和25wt.%样品的平均COF值分别为0.69、0.76和0.81,COF值随Al0.5CoCrFeNiTi0.5含量的增加而增加。这主要是因为Al0.5 CoCrFeNiTi0.5含量增加,导致WC/ Al0.5CoCrFeNiTi0.5硬质合金的硬度降低,从而使其对抗对磨件作用力能力降低。另外,Al0.5CoCrFeNiTi0.5含量越高,样品的COF值波动值越大,这也是由于随着硬度较低的Al0.5CoCrFeNiTi0.5含量增加,摩擦过程中被剥落的颗粒更多,导致磨屑增加,样品表面粗糙度增加,从而造成COF值的不稳定。

|

图 4 室温下WC/Al0.5CoCrFeNiTi0.5与WC/20wt.%Co硬质合金的摩擦磨损性能:(a)摩擦系数曲线图; (b)磨损体积和磨损率 Fig.4 Friction and wear properties of WC/Al0.5CoCrFeNiTi0.5 and WC/20wt.%Co cemented carbide at room temperature: (a) friction coefficient curves; (b) wear volume and wear rate |

图 4(b)为室温下不同粘结剂含量的WC/ Al0.5CoCrFeNiTi0.5硬质合金与WC/20wt.%Co硬质合金的磨损体积和磨损率。WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损率明显低于相同工艺下制备的WC/20wt.%Co硬质合金的磨损率。粘结剂含量为17wt.%的WC/Al0.5CoCrFeNiTi0.5硬质合金磨损体积最小,磨损率最低,为1.579 8×10-8 mm3/(N ·m)。通常,材料硬度越高,其抵抗对磨件的作用力越高,耐磨损性能越好[14]。WC/17wt.%Al0.5CoCrFeNiTi0.5硬质合金具有较高的硬度,从而具有较高的耐磨性。随着粘结剂含量的增加,硬质合金的硬度降低,表现出较高的磨损率。

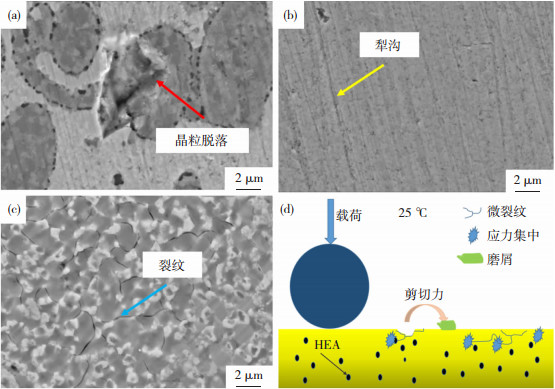

图 5为WC/Al0.5CoCrFeNiTi0.5硬质合金在室温下的磨痕形貌和磨损机理示意。样品磨损表面存在晶粒脱落、犁沟以及裂纹。摩擦过程中对磨件对样品表面微凸的剪切作用,使样品表面有缺陷或不平整的位置发生晶粒破碎、剥落。破碎和剥落的晶粒在摩擦进行过程中形成磨屑,对样品表面产生犁削作用,由图 5(a)可以看出,粘结剂与WC间存在微孔,在滑动摩擦过程中,对磨件对样品微凸体的剪切作用导致该处发生应力集中,从而引起了晶粒剥落。微凸体在剪切作用下破碎成更细小的磨屑,因此在样品表面产生了较浅的犁沟。除了晶粒脱落和犁沟,还在部分区域发现了网状裂纹(图 5(c))。这主要是因为WC与粘结剂的连接存在裂纹源,对磨件对样品产生的作用力在WC与粘结剂的连接处引起的应力集中导致裂纹产生。从上述分析可见,室温下WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损机理主要为磨粒磨损。

|

图 5 室温下WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损形貌:(a)晶粒脱落;(b)犁沟;(c)裂纹;(d)磨损机理 Fig.5 Wear morphology of WC/Al0.5CoCrFeNiTi0.5 cemented carbide at room temperature: (a)grain shedding; (b) furrow; (c) crack; (d) wear mechanism |

图 6(a)为不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金与相同工艺下制备的WC/20wt.%Co硬质合金在800 ℃下的COF图。WC/20wt.%Co硬质合金的平均COF值为0.62。Al0.5CoCrFeNiTi0.5粘结剂含量为17wt.%、20wt.%、25wt.%的样品在800 ℃下的平均COF值分别为0.58、0.52和0.59,均低于WC/20wt.%Co硬质合金的平均COF值。在摩擦开始时,由于高温环境中,样品表面被氧化,对磨件作用于粗糙度较高的氧化层上。随着摩擦的进行,剪切力将附着不牢固的氧化层剥落下来,剥落的氧化层形成磨屑,对样品表面产生犁削作用,粗糙度逐渐上升,硬质合金的COF值逐渐上升。粘结剂含量为17wt.%样品的初始COF值较高,是由于其粘结剂含量较低,在高温环境下氧化较严重,氧化层剥落后样品表面粗糙度较低。随着氧化层的剥落,对磨件作用于硬度较高且致密的WC上,降低了COF值。随后氧化层持续的产生和剥落使摩擦表面粗糙度不断发生改变,导致了COF值波动较大。

|

图 6 800 ℃下WC/Al0.5CoCrFeNiTi0.5与WC/20wt.%Co硬质合金的摩擦磨损性能:(a)摩擦系数曲线图;(b)磨损体积和磨损率 Fig.6 Friction and wear properties of WC/Al0.5CoCrFeNiTi0.5 and WC/20wt.%Co cemented carbide at 800 ℃: (a) friction coefficient curves; (b) wear volume and wear rate |

图 6(b)为800 ℃下,不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金与WC/Co硬质合金的磨损体积和磨损率。不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金与WC/20wt.% Co硬质合金的磨损率分别为7.926 4×10-6、1.241 3× 10-6、1.467 7×10-6和8.028 8×10-6 mm3/(N ·m)。不同粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损率均低于相同工艺下制备的WC/20wt.%Co硬质合金。与图 4(b)对比可知,相同含量粘结剂的硬质合金在高温环境下的磨损率比室温下高,一方面是因为高温环境下硬质合金发生了氧化,剥落的氧化层增加了磨损面积,导致硬质合金磨损率的增大;另一方面是由于高温导致样品的硬度降低,使得表面产生的塑性变形增大,从而造成磨损率的增大。相比于同等工艺下制备的WC/Co硬质合金,20wt.%和25wt.%粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金磨损率明显降低。在800 ℃下,粘结剂含量低于20wt.%时,随粘结剂含量的增加,样品的磨损率逐渐降低,并在粘结剂含量为20wt.%时达到最低。这是因为高含量的Al0.5CoCrFeNiTi0.5粘结剂为WC硬质合金提供了热硬性和抗高温软化能力[15],有效提高了样品的热稳定性和抗高温氧化能力。另外,较高含量的Al0.5CoCrFeNiTi0.5粘结剂为硬质合金提供了较多的Al元素,Al元素在高温环境中与氧气形成致密且高硬度的氧化膜[16],抵抗对磨件对样品的作用力,阻碍了样品表面氧化层的剥落,大幅降低了磨损率[17]。但随着粘结剂含量继续增加到25wt.%时,由于硬度的大幅降低,塑性变形增加,其磨损增加。再者,其断裂韧性较低,在磨损过程中易发生晶粒剥落,导致其磨损率较高。

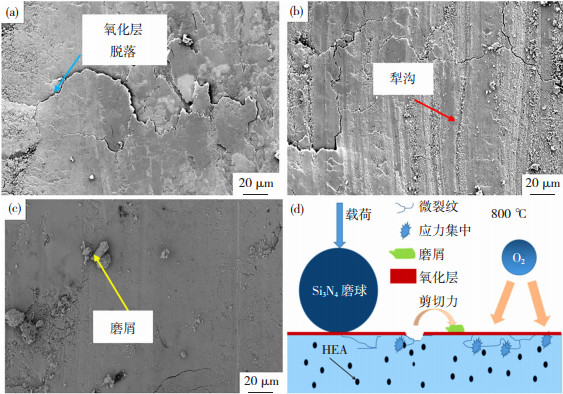

图 7为800 ℃下,WC/Al0.5CoCrFeNiTi0.5硬质合金样品的磨痕形貌和磨损机理示意图。磨损形貌主要表现为氧化层剥落、犁沟和磨屑。与室温摩擦磨损形貌不同,高温环境下磨损表面存在更多的磨屑,以及较多且较深的犁沟。这是因为样品表面在高温环境中发生氧化并形成氧化层,但氧化层在样品上的附着力并不强,在摩擦过程中对磨件对样品表面的剪切作用使氧化层剥落从而形成磨屑,磨屑对表面形成刮擦,导致样品表面产生犁沟。WC在高温环境中极易氧化[18-19],在试样表面产生疏松的氧化层;在摩擦过程中,疏松氧化层在摩擦切应力及压应力作用下会脱落。同时,摩擦过程中表面也会氧化,磨屑也可能会被带入接触区,在摩擦副挤压作用下,形成了釉质层[20];因此,在摩擦过程中存在疏松氧化层的剥落以及釉质层的生成,形成图 7(a)中“氧化层剥落及釉质层生成”的现象。在犁沟的周围存在的小颗粒(图 7(b)),经检测发现,部分颗粒来自Si3N4对磨件。这表明样品与对磨件直接接触时,由于温度较高,对磨件也发生了软化,两接触面的原子因原子的键合作用而产生粘着。在随后的继续滑动中,粘着点被剪断并转移到样品表面,脱落并形成磨屑。说明样品表面的磨屑一部分来源于剥落的氧化层,另一部分来源于对磨件。由于高温下样品的硬度会降低,且相比于室温下产生了较多的磨屑,磨屑在摩擦过程中对样品表面产生了大量的犁削作用,从而形成了大量的犁沟。因此,WC/Al0.5CoCrFeNiTi0.5硬质合金在高温下磨损机理为氧化磨损、磨粒磨损和粘着磨损。

|

图 7 800 ℃下WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损形貌:(a)氧化层剥落;(b)犁沟;(c)磨屑;(d)磨损机理 Fig.7 Wear morphology of WC/Al0.5CoCrFeNiTi0.5 cemented carbide at 800 ℃: (a) oxide layer peels off; (b) furrow; (c) abrasive chips; (d) wear mechanism |

1) 在不添加晶粒生长抑制剂的条件下,以Al0.5CoCrFeNiTi0.5为粘结剂,通过热压烧结可制备出超细晶WC/Al0.5CoCrFeNiTi0.5硬质合金,且力学性能优于相同工艺下制备的WC/20wt.%Co硬质合金。其中,Al0.5CoCrFeNiTi0.5粘结剂含量为20wt.%的硬质合金综合力学性能最优,硬度和断裂韧性分别为(2 389±12.0)HV30和(15.95±0.5)MPa ·m1/2。

2) 室温下,WC/Al0.5CoCrFeNiTi0.5硬质合金的耐磨性能优于相同工艺下制备的WC/20wt.%Co硬质合金。其中,17wt.%粘结剂含量的WC/Al0.5CoCrFeNiTi0.5硬质合金的磨损率最低,为1.621 4×10-8 mm3/(N ·m),耐磨性最高。随着Al0.5CoCrFeNiTi0.5粘结剂含量的增加,硬质合金的耐磨性逐渐降低。WC/Al0.5CoCrFeNiTi0.5硬质合金在室温下的磨损机理主要为磨粒磨损。

3) 在800 ℃下,WC/Al0.5CoCrFeNiTi0.5硬质合金的耐磨性能优于相同工艺下制备的WC/20wt.%Co硬质合金。粘结剂含量低于20wt.%时,硬质合金的磨损率随粘结剂含量增加而降低,并在粘结剂含量为20wt.%时达到最低,表现出最好的高温耐磨性。随着粘结剂含量的继续升高,硬质合金硬度降低,导致其磨损率升高。其磨损机理主要为磨粒磨损、氧化磨损和粘着磨损。

| [1] |

吴其山. 超细WC-Co硬质合金研究综述[J]. 中国钨业, 2005, 20(6): 35-40. WU Qishan. Review of research on ultra-fine WC-Co cemented carbide[J]. China Tungsten Industry, 2005, 20(6): 35-40. DOI: 1009-0622(2005)06-0035-06 |

| [2] |

PANOV V S. Nanostructured sintered WC-Co hard metals (review)[J]. Powder Metallurgy and Metal Ceramics, 2015, 53(11/12): 643-654. |

| [3] |

张展展, 陈蕴博, 张洋, 等. 放电等离子烧结WC/Fe复合材料摩擦磨损性能[J]. 复合材料学报, 2015, 53(10): 2288-2295. ZHANG Zhanzhan, CHEN Yunbo, ZHANG Yang, et al. Friction and wear properties of WC/Fe composites sintered by discharge plasma[J]. Acta Materiae Compositae Sinica, 2015, 53(11/12): 643-654. DOI:10.13801/j.cnki.fhcixb.20170302.007 |

| [4] |

赵丹. 高熵合金研究综述[J]. 机械研究与应用, 2021, 34(3): 231-233. ZHAO Dan. Review of high entropy alloys[J]. Mechanical Research & Application, 2021, 34(3): 231-233. DOI:10.16576/j.cnki.1007-4414.2021.03.069 |

| [5] |

NAQASH A, LIQIANG Z, DONGMING L, et al. Strengthening mechanisms in high entropy alloys: A review[J]. Materials Today Communications, 2022, 33: 104686. DOI:10.1016/j.mtcomm.2022.104686 |

| [6] |

栾亨伟, 赵威, 姚可夫. 高熵合金的力学性能及功能性能研究进展[J]. 材料热处理学报, 2020, 41(1): 1-11. LUAN Hengwei, ZHAO Wei, YAO Kefu. Research progress on mechanical and functional properties of high entropy alloys[J]. Journal of Materials Heat Treatment, 2020, 41(1): 1-11. DOI:10.13289/j.issn.1009-6264.2019-0620 |

| [7] |

STRAUMAL Boris, KONYASHIN Igor. WC-based cemented carbides with high entropy alloyed binders: A review[J]. Metals, 2023, 13(1): 171. DOI:10.3390/met13010171 |

| [8] |

ZHOU P F, XIAO D H, YUAN T C. Comparison between ultrafine-grained WC-Co and WC-HEA cemented carbides[J]. Powder Metallurgy, 2016, 60(1): 1-6. DOI:10.1080/00325899.2016.1260903 |

| [9] |

LUO W Y, LIU Y Z, DONG B W, et al. Corrosion resistance of WC-based cemented carbides with 10wt.%AlxCrCoCuFeNi high-entropy alloy binders[J]. Intermetallics, 2022, 151: 107738. DOI:10.1016/j.intermet.2022.107738 |

| [10] |

SUREKHA Y, QIAOFU Z, AMIT B, et al. Role of binder phase on the microstructure and mechanical properties of a mechanically alloyed and spark plasma sintered WC-FCC HEA composites[J]. Journal of Alloys and Compounds, 2021, 877: 160265. DOI:10.1016/j.jallcom.2021.160265 |

| [11] |

蒋淑英, 林志峰, 许红明. 铸态和退火态Al0.5CoCrFeNiTi0.5高熵合金的组织与性能[J]. 中国有色金属学报, 2019, 29(2): 326-332. JIANG Shuying, LIN Zhifeng, XU Hongming. Microstructure and properties of Al0.5CoCrFeNiTi0.5 high entropy alloys as cast and annealed[J]. Chinese Journal of Non-Ferrous Metals, 2019, 29(2): 326-332. DOI:10.19476/j.ysxb.1004.0609.2019.02.14 |

| [12] |

LIU Pengxiao, LIU Yuhong, YANG Ye, et al. Mechanism of biological liquid superlubricity of Brasenia schreberi mucilage[J]. Langmuir, 2014, 30(13): 3811-3816. DOI:10.1021/la500193n |

| [13] |

罗文艳. 超细晶WC-AlxCoCrCuFeNi硬质合金的制备及组织性能研究[D]. 广州: 华南理工大学, 2021. LUO Wenyan. Study on preparation and microstructure properties of ultra-fine crystal WC-AlxCoCrCuFeNi carbide[D]. Guangzhou: South China University of Technology, 2021. |

| [14] |

OSKOLKOVA T N, GLEZER A M. Current state of the scientific problem of wc-co hard alloys surface hardening (Review)[J]. Chernaya Metallurgiya, 2017, 60(12): 980-991. DOI:10.17073/0368-0797-2017-12-980-991 |

| [15] |

VIKAS S, YAGNESH S, JOYSURYA B, et al. Alloying behavior and thermal stability of mechanically alloyed nano AlCoCrFeNiTi high-entropy alloy[J]. Journal of Materials Research, 2019, 10(15): 1-9. |

| [16] |

KHALLAF A H, BHLOL M, DAWOOD O M, et al. Wear resistance, hardness, and microstructure of carbide dispersion strengthened high-entropy alloys[J]. Journal of Central South University, 2022, 29(11): 3529-3543. DOI:10.1007/s11771-022-5181-8 |

| [17] |

WANG Y Q, WANG R J, LIN J, et al. Mechanical and high-temperature wear resistance properties of WC-reinforced AlCoCrFeNiTi0.5 high entropy alloy matrix composite[J]. Ceramics International, 2024, 50(1): 2162-2176. DOI:10.1016/j.ceramint.2023.10.329 |

| [18] |

FANG Guangkai, TANG Huaguo, REN Zhongkan, et al. Effect of grain size on oxidation resistance of WC-6wt.%Co cemented carbide sintered by spark plasma sintering[J]. International Journal of Refractory Metals and Hard Materials, 2023, 111: 106108. DOI:10.1016/j.ijrmhm.2023.106108 |

| [19] |

WOHAIBI S A, MOHAMMED A S, LAOUI T, et al. Tribological characterization of micron-/nano-sized WC-9%Co cemented carbides prepared by spark plasma sintering at elevated temperatures[J]. Materials, 2019, 12(6): 920. DOI:10.3390/ma12060920 |

| [20] |

JIANG Wentao, LU Hao, LIU Xuemei, et al. Outstanding high-temperature oxidation and wear-resistance of WC based cermets[J]. Journal of Materials Science & Technology, 2023, 155: 33-46. DOI:10.1016/J.JMST.2022.12.071 |

2024, Vol. 32

2024, Vol. 32