腐蚀是由于材料(包括金属和非金属)受周围介质(水、空气、酸、碱、盐、溶剂等)的作用而产生损失和损坏的过程。在金属表面涂覆有机涂层是常用的一种防护手段,水性环氧树脂涂层具有挥发性有机物含量低和涂层光泽度好的优点,在防腐领域得到了广泛的应用。但该类涂料在溶剂挥发后会在涂层表面形成微孔,长期使用会使涂层的附着力降低,导致涂层的长期防腐效果不佳。为了解决这一问题,目前较为常用的方法是在环氧涂料中加入纳米材料形成功能材料复合涂料,从而提升涂层的防腐性能[1-2]。

MXenes(Mn+1XnTx)是一种新型的二维(2D)过渡金属氮化物、碳氮化物和碳化物,具有较高的金属导电性、电负性、优良的力学性能和丰富的表面基团等优点[3],在金属防护领域具有潜在的应用前景。韩燕等[4]首次报道将制备的少层MXene纳米片作为防腐添加剂引入环氧树脂中得到复合涂层,提高了环氧涂层的防腐性能;丁纪恒等[5]将碳点引入到MXene中得到MXene纳米片杂化物,再用流动诱导法构建CD-Ti3C2Tx增强型环氧树脂复合涂层,赋予环氧树脂涂层优异的防腐性能。近年来关于MXene材料在防腐领域的研究越来越多,但MXene材料在防腐涂层领域仍处于初步探索阶段,存在许多亟待解决的实际问题,典型的问题包括其表面基团与环氧树脂分子间的作用机制、易氧化性以及高导电导致的“腐蚀促进”行为,这将导致涂层结构完整性被破坏,并严重降低涂层的机械强度、屏蔽性能、耐久性及功能特性[6]。MOFs及其衍生物因其丰富的活性位点、独特的孔结构和可调节的组分等优点在不同领域也有广泛的应用,使用—OH等端接基团可促进MXene和MOF之间的稳定界面,从而在MXene片上形成有利的MOF结构[7]。

本文采用原位生长法成功制备了Ce-MOF@MXene纳米复合材料,Ce-MOF微球在MXene纳米片上均匀生长,减少了MXene纳米片之间的团聚现象。将单一材料和复合材料作为填料加入到水性环氧树脂中形成防腐涂层,有效提高了水性环氧树脂涂料的防腐性能。1材料制备及方法

1 材料制备及方法 1.1 主要材料Ti3AlC2粉体(200目):吉林省11科技有限公司;氟化锂(LiF)、N, N-二甲基甲酰胺(DMF)、马来酰肼(MH)、六水合硝酸铈(Ce(NO3)2·6H2O):上海阿拉丁试剂有限公司;水性环氧树脂(F0704)、水性固化剂(F0705):深圳市吉田化工有限公司;Q235碳钢:山东省滨州市盛鑫科技有限公司。

1.2 新Ce-MOF的合成称取91 mg六水合硝酸铈和66 mg马来酰肼,倒入装有15 mL DMF溶剂的试管中,超声溶解20 min,等待固体颗粒完全溶解。然后将溶液转移到微波反应器中,设置微波反应器条件为170 ℃, 150 W,在此条件下反应15 min,得到橙色溶液。将所得产品在10 000 r/min下离心2 min,将离心得到的产物在40 ℃烘箱中干燥24 h,得到黄色的Ce-MOF固体粉末。

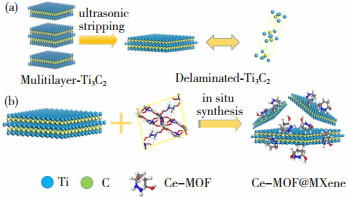

1.3 单层MXene纳米片的制备将1.0 g LiF分散在20 mL 9 mol/L的HCl溶液中,然后缓慢加入1.0 g的Ti3AlC2粉末,在35 ℃下搅拌反应24 h。将反应后的产品用去离子水冲洗至中性,氮气超声60 min,离心1 h(4 000 r/min)。最后,收集浅绿色上清液进行干燥,得到二维MXene纳米片,制备过程如图 1(a)所示。

|

图 1 Ce-MOF@MXene的前驱体(a)及其制备过程(b) Fig.1 Precursor of Ce-MOF@MXene(a) and its preparation process(b) |

采用原位生长法制备Ce-MOF@MXene材料。称取六水合硝酸铈91 mg、马来酰肼66 mg和MXene 45 mg,溶解在装有18 mL DMF溶液的试管中,超声溶解20 min,等待固体颗粒完全溶解,然后将溶液转移到微波反应器中,微波反应器条件设置为170 ℃和150 W,反应18 min后得到灰色溶液。将所得产品以10 000 r/min的速度离心2 min,得到黑色沉淀物质。将沉淀物在40 ℃烘箱中干燥24 h,得到灰色的Ce-MOF@MXene固体粉末,制备过程如图 1(b)所示。

将制备好的MOF、单层MXene纳米片和Ce-MOF@MXene材料按水性环氧树脂质量的2%加入到环氧树脂中,在超声仪中混合均匀,再将水性环氧树脂和固化剂按质量比2 ∶1混合均匀后涂覆在Q235碳钢片和制备好的电极上。

1.5 材料的表征与测试使用场发射扫描电镜(FESEM, TESCAN MIRA4)对复合材料和复合材料涂层的表面形貌和微观结构进行观察。采用X射线粉末衍射仪(PXRD, Rigaku Miniflex 600, Cu κα)分析了复合材料的晶体结构。Autolab电化学工作站使用常用的三电极系统测量不同复合材料涂层的电化学阻抗谱(EIS)。电化学阻抗谱(EIS)的测试条件:频率范围10-2~105 Hz,交流信号幅值为10 mV;工作电极保持在开路电位(OCP) 30 min,以保持电位稳定。采用Q-FOG SSP盐雾箱对添加不同复合材料的涂层进行中性盐雾加速腐蚀实验。实验条件为35 ℃,喷洒5wt. %的NaCl溶液。

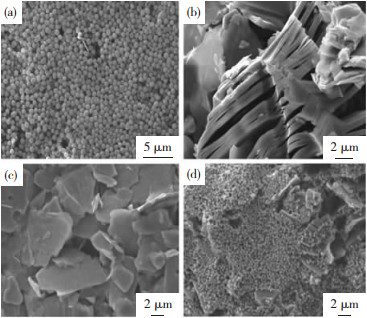

2 结果与分析 2.1 材料的表征 2.1.1 复合材料的微观形貌合成的新型Ce-MOF形貌如图 2(a)所示,MOF形貌为粒径分布均匀的纳米级微球;图 2(b)是MXene原料在蚀刻过程中形成的手风琴状层状结构,可以看到MXenes材料分离效果显著;图 2(c)为超声剥离制备的单层Ti3C2纳米片的形貌,平整的表面为Ce-MOF微球的生长提供了良好的表面环境;图 2(d)是Ce-MOF@MXene复合材料的微观形貌,可以看到,MOF微球在Ti3C2纳米片上完美重组,生长均匀且规则。在复合材料合成过程中,MOF球和Ti3C2纳米片的形貌未发生变化。观察结果表明,Ce-MOF@MXene复合材料的合成是成功的。

|

图 2 材料的扫描电镜图片:(a)Ce-MOF;(b)多层的MXene;(c)单层的MXene;(d)复合材料Ce-MOF@MXene Fig.2 SEM images of (a)Ce-MOF, (b) mulitilayer-MXene, (c)delaminated-MXene and (d)Ce-MOF@ MXene |

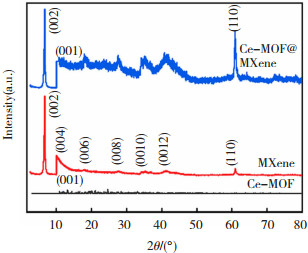

图 3为Ce-MOF、MXene和Ce-MOF@MXene复合材料的XRD谱图。由图 3可以看到,MXene材料衍射图样有6个宽峰,分别为7.1°、17°、28°、35°、41°和61°,分别对应MXene材料中的(002)、(006)、(008)、(0010)、(0012)和(110)晶面[8]。Ce-MOF在2θ=13.15°处的衍射峰对应于(001)的晶面,表明成功合成了MOF晶体。同样,在复合材料的光谱中,可以看到在2θ=13.15°处有较为明显的衍射峰[9],说明复合材料中存在MOF晶体。因此,x射线粉末衍射图显示了Ce-MOF@MXene复合材料的成功合成。

|

图 3 Ce-MOF、MXene和Ce-MOF@MXene复合材料的XRD谱图 Fig.3 XRD patterns of the Ce-MOF, MXene and Ce-MOF@ MXene composites |

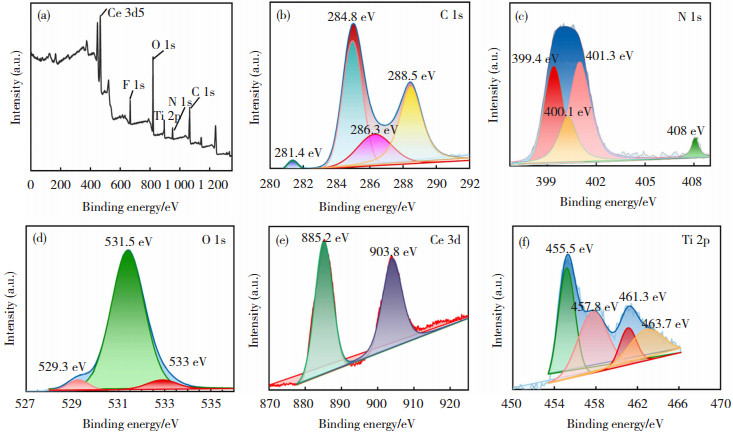

图 4为Ce-MOF@MXene复合材料的XPS测量谱图。图 4(a)中有Ti、C、O、F、N等元素的特征峰,分别为Ti 2p(峰值456.02 eV)、C 1s(峰值285.33 eV)、O 1s(峰值531.3 eV)、F 1s(峰值684.65 eV)和N 1s(峰值400.16 eV)。图 4(b)是Ce-MOF@MXene复合材料C 1s光谱拟合出的4条不同的曲线,分别对应C-Ti-Tx(峰值281.4 eV)、C C(峰值284.8 eV)、C—C(峰值286.3 eV)和C—O(峰值288.5 eV)[10]。图 4(c)中Ce-MOF@MXene复合材料的N 1s光谱拟合出4条曲线,对应于马来酰肼芳环上的芳香N(峰值在399.4 eV)、—N—N—(峰值在400.1 eV)、—Ce—N—键(峰值在401.3 eV),和—O N—O2(峰值在408 eV)[11-12]。图 4(d)中将Ce-MOF@MXene复合材料的O 1s光谱分解为3条不同的曲线,分别对应CeO2(529.3 eV)、—OH/—NO(531.5 eV)和O—Ti (533 eV)。图 4(e)中Ce 3d XPS光谱拟合了两条曲线,分别对应于Ce4+d3/2状态(峰值在903.8 eV)和Ce3+3d状态(峰值在885.20 eV)[13]。图 4(f)中Ce-MOF@MXene复合材料的Ti 2p谱拟合了Ti3+(2p1/2, 463.7 eV)、Ti2+(2p1/2, 461.3 eV)、Ti3+(2p3/2, 457.8 eV) 和Ti2+(2p3/2, 455.5 eV)的4种不同的曲线[14-15]。

|

图 4 Ce-MOF@MXene的XPS谱图: (a)全谱;(b)C 1s;(C)N 1s;(d) O 1s;(e) Ce 3d;(f) Ti 2p Fig.4 XPS spectra for Ce-MOF@MXene: (a) survey; (b) C 1s; (c) N 1s; (d) O 1s; (e) Ce 3d; (f)Ti 2p |

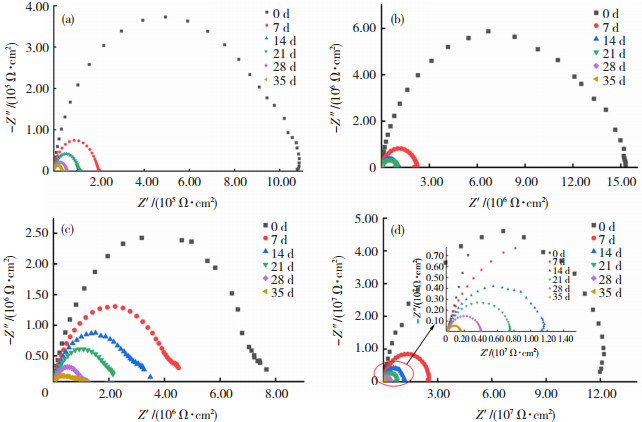

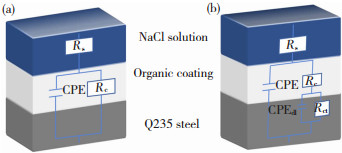

图 5和图 6分别是添加不同材料的防腐涂层的阻抗图和添加不同含量Ce-MOF@MXene复合材料涂层的阻抗图。通常,低频区的阻抗值更能反映涂层体系的防腐性能,低频区阻抗值越大,防腐性能越优异。在Nyquist图中表现为电容环路越大,涂层的耐腐蚀性能越好[16]。图 5(a)是纯环氧树脂涂层的Nyquist阻抗图,在3.5wt. %NaCl溶液浸泡测试过程中,环氧涂层的初始阻抗仅为1.04×106Ω·cm2,在35 d时降低为4.01×104Ω·cm2,此时涂层对金属的保护性能较差,不利于涂层的腐蚀防护。从图 5(b)可以看到,加入2wt. %MOF小球的涂层阻抗达到10的7次方,在涂层中加入MOF材料后,水性环氧树脂涂层在低频区阻抗得到了一定程度的改善,但随着浸泡时间的延长阻抗迅速下降,这可能与在3.5wt. %NaCl溶液中MOF结构不够稳定有关,腐蚀介质迅速进入涂层到达基材表面,加剧了腐蚀过程。对于加入单层MXene材料的环氧涂层,从图 5(c)可以看到, 该涂层在3.5wt. % NaCl溶液中1 h的阻抗较纯水性环氧树脂涂层提高了不到一个数量级,阻抗值为7.8×106Ω·cm2,对环氧涂层的防腐性能有一定的提升,MXene材料独特的片状结构可以分散在环氧树脂中,在涂料中起到一定的阻隔作用。但是过多的片状材料会降低材料在水性环氧树脂中的分散性[4],同时材料中包含的金属离子会增加涂层的导电性,在一定程度上降低涂层的耐腐蚀性,不利于涂层长期防腐。对于添加了Ce-MOF@MXene复合材料的涂层,不同的添加量对涂层的保护能力各不相同。图 6(b)和图 6(c)展示了不同添加量Ce-MOF@MXene复合材料的涂层阻抗结果。添加1wt. %和3wt. %Ce- MOF@MXene复合材料涂层的阻抗达到10的7次方,环氧涂层的防腐性能有较好的提升;但从图 5(d)和图 6(c)可以看到,添加2wt. %Ce-MOF@MXene复合材料涂层的阻抗图在35 d的浸泡过程中保持了完整的半圆电容电路,初期涂层的阻抗值达到1.2×108Ω·cm2,具有最高的阻抗值,复合材料的加入填充涂层的孔隙,同时复合材料的阻隔作用阻止或延缓了水溶液渗透到母材与涂层之间的界面,有效地起到了绝缘层的作用,提高了环氧涂层的防腐性能。

|

图 5 不同涂层在3.5wt. %NaCl溶液中浸泡后的Nyquist图:(a)纯环氧树脂;(b) 2wt. %Ce-MOF;(c) 2wt. %单层MXene;(d)2wt. %Ce-MOF@MXene Fig.5 Nyquist diagram of different coatings soaked in 3.5wt. %NaCl solution: (a) pure epoxy resin; (b) 2wt. %Ce-MOF; (c) 2wt. % monolayer MXene; (d) 2wt. %Ce-MOF@MXene |

|

图 6 不同涂层在3.5wt. %NaCl溶液中浸泡后的Nyquist图:(a)纯环氧树脂;(b) 1wt. %Ce-MOF@MXene;(c) 2wt. %Ce-MOF@MXene;(d)3wt. %Ce-MOF@MXene Fig.6 Nyquist diagram of different coatings soaked in 3.5wt. % NaCl solution: (a) pure epoxy resin; (b) 1wt. %Ce-MOF@MXene; (c) 2wt. %Ce-MOF@MXene; (d) 3wt. %Ce-MOF@MXene |

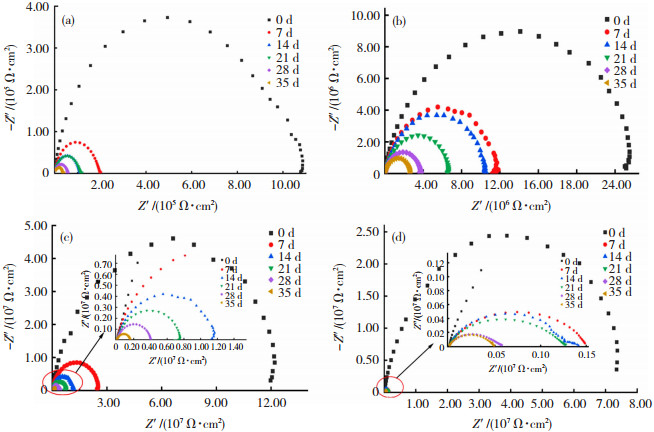

有机涂层通常被认为是一种绝缘层,可以阻止或延迟水溶液渗透到涂层与金属之间的接触面,从而防止金属发生腐蚀。在3.5wt. % NaCl溶液中浸泡的初始阶段,水尚未穿透涂层/母材界面,在中高频区域,涂层的相位角接近90°,这意味着涂层的阻抗值远大于电容电抗值。Nyquist图中的电阻变化分别与波相图中的电荷转移、涂层的阻挡特性和腐蚀产物的积累相对应。从图 7(b)可以看到,在整个浸泡过程中,水性环氧树脂涂层在中低频区域相位角较小,说明涂层与溶液之间有过多的电荷交换,阻隔效果较差。而其他不同材料的涂层相位角在中低频区域(10-2~103 Hz)均有不同程度的上升趋势。如图 7(d)、(f)所示,添加单一材料涂层的阻隔性能较低,腐蚀介质能够更快地渗透到涂层与基体的连接处,腐蚀反应会更加强烈。在图 7(h)的中高频区域,2wt. %Ce-MOF@MXene涂层具有最高的相和最宽的峰,这有效地阻止了腐蚀介质进入钢涂层界面。

|

图 7 不同材料涂层在3.5wt. %NaCl溶液中放置35 d的波德/相位角图: (a, b)纯环氧树脂涂层; (c, d)2wt. %MOF;(e, f)2wt. %单层MXene; (g, h)2wt. %Ce-MOF@MXene Fig.7 Bode/phase angle diagram of coatings with different materials in 3.5wt. %NaCl solution for 35 days: (a, b) pure epoxy coating; (c, d) epoxy coating with 2wt. %MOF; (e, f) epoxy coating with 2wt. % single layer MXene; (g, h) 2wt. % Ce-MOF@MXene composites. |

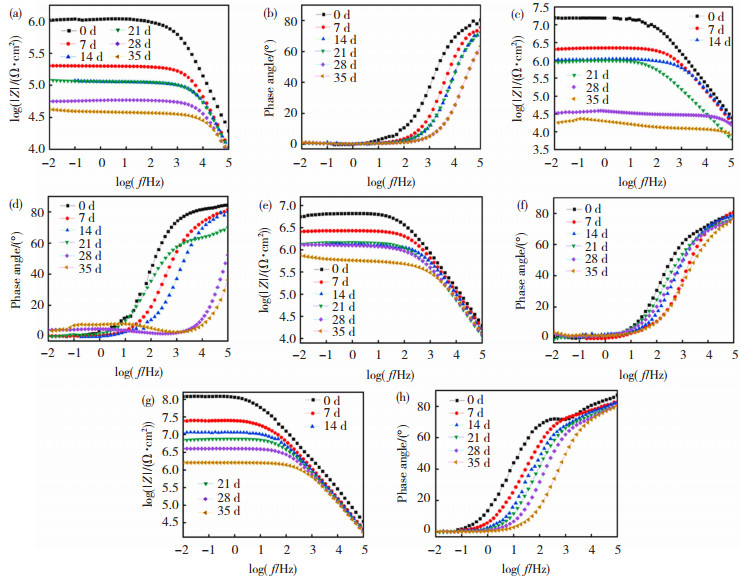

为了进一步研究不同复合材料涂层的电化学性能,使用Zview软件通过等效电路拟合EIS测量数据,做出了涂层腐蚀过程的等效电路模拟图,如图 8所示。图 8中,Rs、Rc、Rct分别对应溶液电阻、包覆电阻、电荷转移电阻,CPE为包覆电容,CPEdl为双层电电容。

|

图 8 有机涂层的等效电路模型A (a)及模型B (b) Fig.8 Equivalent circuit Model A (a) and Model B (b) of organic coating |

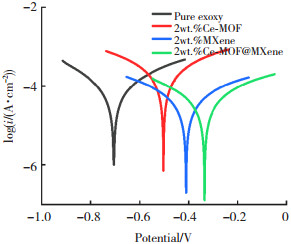

较高的腐蚀电位值(Ecorr)和较低的腐蚀电流密度值(Icorr)说明涂层具有较好的耐腐蚀性能[17]。从图 9中添加不同涂层材料的Tafel曲线图可以看到,环氧涂层具有最高的Icorr值和最低的Ecorr值( -0.70 V),且随着不同材料的加入,涂层的腐蚀速率明显降低。在涂层的腐蚀过程中,不同复合材料的加入对腐蚀过程有不同的影响。含有Ce-MOF微球的涂层具有较低的Icorr值,但具有较高的Ecorr值( -0.5 V)。2wt. %单层MXene涂层具有较高的Ecorr值和较低Icorr值(1.98×10-7A ·cm2)。对于单一的MXene材料,导电性对涂层的影响大于材料对腐蚀介质的阻隔作用,其优异的导电性不利于涂层的长期防腐。相比于其他的环氧涂层,2wt. %Ce-MOF@MXene复合涂料的Ecorr值( - 0.33 V)最高,且Icorr值(1.28×10-7 A ·cm2)最低。加入适量的复合材料,对涂层的腐蚀具有优异的钝化效果。电化学测试结果与之前图 7的Bode图像分析一致。因此,Ce-MOF@MXene复合材料加入,使得水性环氧树脂涂层具有更好的耐腐蚀性能。

|

图 9 不同材料的环氧涂料在3.5wt. %NaCl溶液中浸泡35 d的Tafel曲线 Fig.9 Tafel curves of epoxy coatings with different materials soaked in 3.5wt. %NaCl solution for 35 days |

利用Cview软件对电化学极化数据进行处理,得到各涂层的腐蚀速率和保护率,如表 1所示。Ce-MOF@MXene复合材料涂层具有极高的保护率和较低的腐蚀速率。2wt. %Ce-MOF@MXene涂层的腐蚀速率为7.77×10-4 mm/y,比纯碳钢的2.58×10-1 mm/y腐蚀速率低3个数量级。添加复合材料的涂层,对碳钢具有优异的保护作用。

| 表 1 不同涂层在3.5wt. %NaCl溶液中浸泡35 d的Tafel电化学参数值 Table 1 Tafel electrochemical parameter values of different coatings immersed in 3.5wt. %NaCl solution for 35 days |

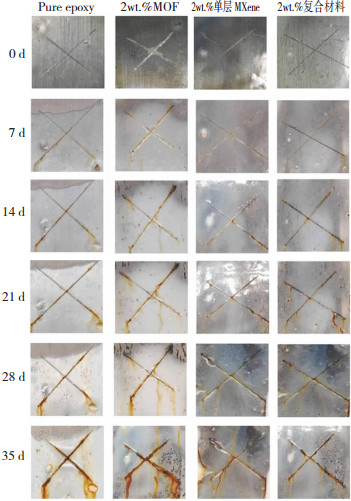

不同涂层的盐雾试验结果表明(图 10),在35 d时,未添加纳米材料的水性环氧树脂涂层的锈迹随着时间的增加而变宽,锈痕较为明显,同时十字划痕处出现气泡,表明涂层的附着力降低。添加MOF材料的涂层十字划痕处有起泡现象,涂层的附着力也有所降低,而且十字划痕处流锈严重;添加MXene材料的涂层十字划痕处有轻微起泡现象,但整体的流锈不多,对基材还具有较好的保护性能;添加Ce-MOF@MXene复合材料的涂层具有良好的稳定性,涂层无明显起泡;涂层的十字划痕处锈迹较少,表现出优异的耐腐蚀性能。

|

图 10 纯水性环氧树脂和复合涂料不同时间的盐雾实验照片 Fig.10 Salt spray test of pure waterborne epoxy and composite coatings at different time intervals |

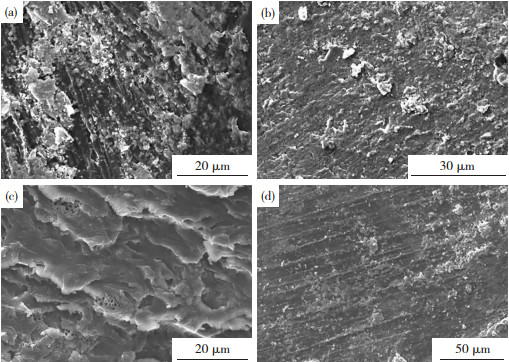

对不同复合涂层在盐雾实验35 d后的涂层表面进行了形貌表征,可以看到:纯环氧树脂涂层的表面结构较为粗糙,被溶液中的腐蚀介质侵蚀严重,见图 11(a);添加MOF微球的涂层表面粗糙程度低于纯环氧树脂涂层, 见图 11(b);MXene纳米片掺杂在水性环氧树脂中形成了层状结构,同时,表面由于腐蚀介质的侵蚀产生了一些微孔,不利于涂层对基材的防护,见图 11(c);添加Ce-MOF@MXene复合材料的涂层表面相对比较平坦致密,没有微孔和片层的现象出现,对基材仍具有较好的保护能力, 见11(d)。

|

图 11 盐雾实验35 d后不同涂层的SEM图像: (a)纯环氧树脂涂层;(b) 添加单层MXene的环氧涂层;(c) 添加MOF的环氧涂层;(d) 添加Ce-MOF@MXene的环氧涂层 Fig.11 SEM images of different coatings after 35 days of salt spray test: (a) pure epoxy coating; (b) epoxy coating with Ti3C2; (c) epoxy coating with MOF; (d) epoxy coating with Ce-MOF@MXene |

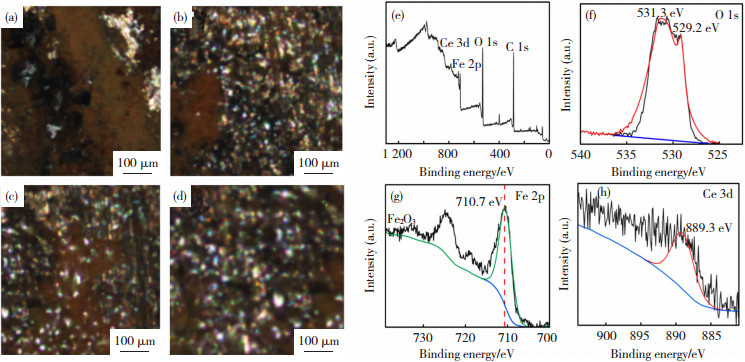

对不同复合涂层十字划痕处的底面形貌进行了表征,同时分析了腐蚀产物的XPS谱图,以多方位证明不同涂层对金属基底的防护机制。

图 12(a)是纯环氧树脂的涂层底面形貌,可以看到涂层底面产生了较多的锈迹,腐蚀产物的堆积降低了碳钢表面的光泽,表明涂层腐蚀较为严重;图 12(b)是添加MOF的涂层底面,底面上产生了部分铁锈,但腐蚀界面仍较为平整,MOF小球的加入一定程度上提高了涂层的耐腐蚀性能;从图 12(c)可以看到,添加MXene材料的复合涂层有少量腐蚀红锈的堆积,腐蚀速度相对图 12(a)涂层较慢;从图 12(d)可以看到,添加了Ce-MOF@MXene复合材料的涂层基材表面上的腐蚀红锈较少,腐蚀速度最慢,涂层具有较好的耐腐蚀性能。综上认为,添加Ce-MOF@MXene复合材料的涂层具有最优异的耐腐蚀性能。

|

图 12 不同涂层的底面形貌和腐蚀产物的XPS谱图:(a)纯环氧树脂; (b) 2wt. % Ce-MOF; (c) 2wt. %单层MXene; (d)2wt. %Ce-MOF@MXene;(e) 腐蚀产物的XPS谱图; (f)O 1s; (g) Fe 2p; (h)Ce 3d Fig.12 Bottom surface morphology of different coatings and XPS spectra of corrosion products: (a) pure epoxy resin; (b) 2wt. %Ce-MOF; (c) 2wt. % monolayer MXene; (d) 2wt. %Ce-MOF@MXene; (e) XPS spectra of corrosion products; (f)O 1s; (g) Fe 2p; (h)Ce 3d |

图 12(e)为Q235碳钢腐蚀产物中主要组成元素的XPS分析结果。由图 12(f)可知,O 1s存在两个谱峰,结合能约为529.2和531.3 eV,对应M-O金属氧化物和OH-[18];在图 12(g)中, Fe 2p光谱在710.7和724.3 eV处显示出非常明显的峰,以及719.0 eV处的抖动峰线,表明腐蚀产物中Fe离子的价态为+3值, 说明Q235碳钢腐蚀产物中铁主要以Fe2O3的形式存在[19-20];图 12(h)中Ce元素只存在一个谱峰,结合能约为889.3 eV,对应Ce3d5/2的峰值, 结合氧的吸收峰可知,腐蚀产物中存在Ce(OH)4,通常Ce3+会先形成Ce(OH)3,与空气接触后最终变成Ce(OH)4[21]。综上分析,复合涂层的腐蚀产物主要包括Fe3O4和Ce(OH)4。

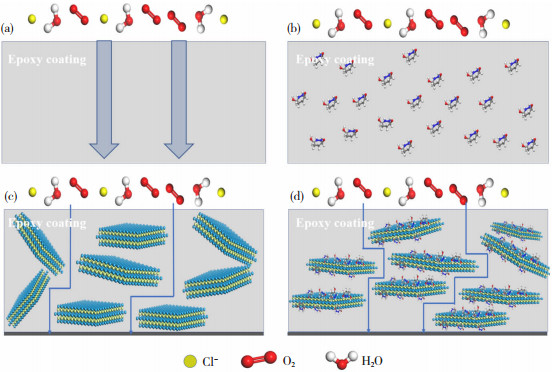

2.2.4 添加复合材料涂层的腐蚀机理EIS测试和盐雾实验结果表明:添加Ce-MOF@MXene复合材料的涂层具有更优异的防腐性能, 对不同防腐涂层的防腐机理做了进一步的探索。如图 13(a)所示,在不向环氧涂层中添加无机材料的情况下,腐蚀介质可以不受阻碍的快速通过涂层达到碳钢表面,快速腐蚀基材。从图 13(b)、(c)可以看到,在涂层中填充不同的无机材料,Ce-MOF小球有效填充涂层溶剂挥发产生的微孔,能够提高涂层的疏水性,减缓腐蚀介质进入涂层的速度;MXene材料对腐蚀介质的扩散产生阻隔作用,两种材料的加入都能够不同程度地减缓腐蚀介质的渗透速度,从而提高涂层的耐腐蚀性。如图 13(d)所示,含有Ce-MOF@MXene复合材料的涂层,复合材料的加入能够填充环氧涂层中溶剂挥发产生的微孔;MXene材料具有层状结构而产生“纳米阻挡效应”,会在聚合物涂层中形成“迷宫效应”,降低腐蚀介质在涂层中的移动速度[22-23];Ce-MOF微球中含有的Ce3+,游离在涂层中具有缓蚀作用[24-25];3个方面的共同作用提升了Ce-MOF@MXene复合材料涂层的防腐性能。

|

图 13 不同涂层在Q235钢表面的腐蚀过程示意图:(a)纯环氧树脂涂层; (b)MOF涂层; (c)MXene涂层;(d)Ce-MOF@MXene复合涂层 Fig.13 Schematic diagram of corrosion mechanism of different coatings on the surface of Q235 steel: (a)pure epoxy coating; (b)MOF coating; (c)MXene coating; (d) Ce-MOF@MXene composite coating |

1) 采用原位生长法在MXene单分子层上生长Ce-MOF纳米微球制备了Ce-MOF@MXene复合材料,有效地减轻了MXene纳米片之间产生的团聚现象,复合材料具有更好的稳定性。

2) 盐雾实验和电化学测试结果表明,对比添加单一纳米材料的涂层,添加Ce-MOF@MXene复合材料的涂层流锈更少,电化学阻抗值更高,腐蚀速率更低,复合材料涂层的防腐性能更优。

3) 复合材料优异的阻隔性能和填充作用有效减少了腐蚀介质的进入和扩散,电化学测试结果表明,添加复合材料的涂层具有比环氧涂层更高的Ecorr值( -0.33 V)和更小的Icorr值(1.28×10-8 A ·cm2),Ce-MOF@MXene复合材料的加入能够有效提高环氧涂层的防腐性能。

| [1] |

CHEN Xinyu, CUI Mingjun, MEI Shixiang, et al. Mussel-inspired polydopamine nanosheets incorporated water-borne epoxy coatings toward enhanced anticorrosion performance[J]. Materials Letters, 2023, 336: 133843. DOI:10.1016/j.matlet.2023.133843 |

| [2] |

赵明月, 裴晓园, 王维, 等. 二维纳米材料/环氧树脂复合涂层在腐蚀防护中的应用[J]. 复合材料学报, 2022, 39(5): 2049-2059. ZHAO Mingyue, PEI Xiaoyuan, WANG Wei, et al. Application of two-dimensional nanomaterial/epoxy composite coating in corrosion protection[J]. Acta Materiae Compositae Sinica, 2022, 39(5): 2049-2059. DOI:10.13801/j.cnki.fhclxb.20211009.001 |

| [3] |

LI Xiangjun, XUE Zhengyang, SUN Wanting, et al. Bio-inspired self-healing MXene/polyurethane coating with superior active/passive anticorrosion performance for Mg alloy[J]. Chemical Engineering Journal, 2023, 454: 140187. DOI:10.1016/j.cej.2022.140187 |

| [4] |

HAN Yan, LI Wen, LI Hao, et al. Ti3C2 MXene nanosheets toward high-performance corrosion inhibitor for epoxy coating[J]. Progress in Organic Coatings, 2019, 135: 156-167. DOI:10.1016/j.porgcoat.2019.06.013 |

| [5] |

DING Jiheng, ZHAO Hongran, YU Haibin. Structure and performance insights in carbon dots-functionalized MXene-epoxy ultrathin anticorrosion coatings[J]. Chemical Engineering Journal, 2022, 430: 132838. DOI:10.1016/j.cej.2021.132838 |

| [6] |

袁文俊, 周勇敏. 纳米颗粒团聚的原因及解决措施[J]. 材料导报, 2008, 22(S3): 59-61. YUAN Wenjun, ZHOU Yongmin. The causes and solutions of nanoparticle agglomeration[J]. Materials Review, 2008, 22(S3): 59-61. |

| [7] |

JIANG Ying, ZHANG Guoteng, XING Juanjuan, et al. In situ growth and protectiveness mechanism of layered double hydroxide/oxide hierarchical structure on copper alloy in 3.5wt. %NaCl solution[J]. Surfaceand Coatings Technology, 2020, 397: 126042. DOI:10.1016/j.surfcoat.2020.126042 |

| [8] |

ZHANG Shunlong, YING Hangjun, YUAN Bin, et al. Partial atomic tin nanocomplex pillared few-layered Ti3C2Tx MXenes for superior lithium-ion storage[J]. Nano-Micro Letters, 2020, 12(1): 78. DOI:10.1007/s40820-020-0405-7 |

| [9] |

ZHOU Yu, ZHOU Long, NI Chunhua, et al. 3D/2D MOF-derived CoCeOx/g-C3N4 Z-scheme heterojunction for visible light photocatalysis: Hydrogen production and degradation of carbamazepine[J]. Journal of Alloys and Compounds, 2022, 890: 161786. DOI:10.1016/j.jallcom.2021.161786 |

| [10] |

JIANG Zhiyi, ZHENG Yong, DING Weimin, et al. Effect of nano-TiO2 addition on the microstructure and erosion-corrosion behavior of Ti(C, N)-based cermets fabricated by in-situ carbothermal reduction[J]. International Journal of Refractory Metals and Hard Materials, 2023, 110: 106035. DOI:10.1016/j.ijrmhm.2022.106035 |

| [11] |

ZHANG Yazhou, HUANG Zhenxiong, SHI Jinwen, et al. Maleic hydrazide-based molecule doping in three-dimensional lettuce-like graphite carbon nitride towards highly efficient photocatalytic hydrogen evolution[J]. Applied Catalysis B: Environmental, 2020, 272: 119009. DOI:10.1016/j.apcatb.2020.119009 |

| [12] |

ZHOU Yu, ZHOU Wenjun, Ni Chunhua, et al. "Tree blossom" Ni/NC/C composites as high-efficiency microwave absorbents[J]. Chemical Engineering Journal, 2022, 430: 132621. DOI:10.1016/j.cej.2021.132621 |

| [13] |

YU Pingping, LI Nan, ZOU Weixin, et al. K+ and CeO2 nanoparticles modified OMS-2 nanorods for enhanced activity and stability of photocatalytic toluene oxidation: K+ charge modulation and mechanistic investigation[J]. Chemical Engineering Journal, 2023, 451: 138943. DOI:10.1016/j.cej.2022.138943 |

| [14] |

ZHANG Kaiyue, CHU Feng, HU Yezi, et al. Ce-doped MIL-125-NH2 coupled Ce4+/Ce3+ and Ti4+/Ti3+ redox mediators for thermo-enhanced photocatalytic oxidative desulfurization[J]. Chinese Chemical Letters, 2023, 34(5): 107766. DOI:10.1016/j.cclet.2022.107766 |

| [15] |

ZHANG Yan, ZHANG Lu, LI Chenxing, et al. Hydrophilic antifouling 3D porous MXene/holey graphene nanocomposites for electrochemical determination of dopamine[J]. Microchemical Journal, 2022, 181: 107713. DOI:10.1016/j.microc.2022.107713 |

| [16] |

GRANDY L, MAUZEROLL J. Localising the electrochemistry of corrosion fatigue[J]. Current Opinion in Colloid & Interface Science, 2022, 61: 101628. DOI:10.1016/j.cocis.2022.101628 |

| [17] |

VERMA E, GAJERA H, RAMANI D, et al. Corrosion in the light of electrochemistry[J]. Materials Today: Proceedings, 2022, 62: 7057-7061. DOI:10.1016/j.matpr.2022.01.138 |

| [18] |

LIN Bijin, LIU Xiaoping, ZHANG Zhuan, et al. Pd(0)-CMC@Ce(OH)4 organic/inorganic hybrid as highly active catalyst for the Suzuki-Miyaura reaction[J]. Journal of Colloid and Interface Science, 2017, 497: 134-143. DOI:10.1016/j.jcis.2017.02.066 |

| [19] |

BIESINGER M C, PAYNE B P, GROSVENOR A P, et al. Resolving surface chemical states in XPS analysis of first row transition metals, oxides and hydroxides: Cr, Mn, Fe, Co and Ni[J]. Applied Surface Science, 2011, 257(7): 2717-2730. DOI:10.1016/j.apsusc.2010.10.051 |

| [20] |

ZHU Zhenhua, ZHOU Nan, LI Yakun, et al. Step scheme Fe2O3/S doped g-C3N4 heterojunction photocatalysts for photo-fenton norfloxacin and tetracycline degradation[J]. Materials Science in Semiconductor Processing, 2023, 160: 107423. DOI:10.1016/j.mssp.2023.107423 |

| [21] |

WANG Xiaoyan, WANG Yuxing, ROBINSON B, et al. Ethane oxidative dehydrogenation by CO2 over stable CsRu/CeO2 catalyst[J]. Journal of Catalysis, 2022, 413: 138-149. DOI:10.1016/j.jcat.2022.06.021 |

| [22] |

HONARVAR Nazari M, ZHANG Y, MAHMOODI A, et al. Nanocomposite organic coatings for corrosion protection of metals: A review of recent advances[J]. Progress in Organic Coatings, 2022, 162: 106573. DOI:10.1016/j.porgcoat.2021.106573 |

| [23] |

KERAMATINIA M, MAJIDI R, RAMEZANZADEH B. La-MOF coordination polymer: An effective environmentally friendly pH-sensitive corrosion inhibitive-barrier nanofiller for the epoxy polyamide coating reinforcement[J]. Journal of Environmental Chemical Engineering, 2022, 10(5): 108246. DOI:10.1016/j.jece.2022.108246 |

| [24] |

MATSUDA T, KASHI K B, FUSHIMI K, et al. Corrosion protection of epoxy coating with pH sensitive microcapsules encapsulating cerium nitrate[J]. Corrosion Science, 2019, 148: 188-197. DOI:10.1016/j.corsci.2018.12.012 |

| [25] |

LI Shicheng, WANG Shuang, DU Xiaosheng, et al. Waterborne polyurethane coating based on tannic acid functionalized Ce-MMT nanocomposites for the corrosion protection of carbon steel[J]. Progress in Organic Coatings, 2022, 163: 106613. DOI:10.1016/j.porgcoat.2021.106613 |

2024, Vol. 32

2024, Vol. 32