摘要

为考察加强构造对 N 型节点失效机理和承载力的影响规律,对加强节点和基本节点进行了主管轴压静力加载试验, 试验结果表明:基本节点的破坏模式为主管上翼缘受拉鼓曲开裂,加强节点破坏模式为加劲板屈曲和覆板焊缝受拉开裂;加强节点的承载力较基本节点提高了 9. 4% ~ 36. 5% ;增加覆板厚度,可明显提高节点承载力。采用 ABAQUS 软件对覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点进行了有限元参数研究,考察了主管宽厚比 γ、主支管厚度比 η、主支管宽度比 β、受拉支管与主管夹角 θ、支管间距与主管宽度比 ξ 对节点破坏模式、应力分布、主管荷载-位移曲线和覆板焊缝断裂指数 If 的影响规律。根据试验和数值模拟结果,提出了覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点承载力计算式和构造设计建议。

Abstract

In order to investigate the effect of the stiffening structure on the failure mechanism and bearing capacity of the N-type joint, static loading tests under axial compression on brace were performed on strengthened joints and basic joint. The test results show that the failure mode of the basic joint is the buckling of the upper flange of chord, while the failure mode of the reinforced joints are the buckling of the stiffened ribs and the cracking of the weld between cover plate and flange of chord. The bearing capacity of the strengthened joint increases by 9. 4% ~ 36. 5% compared with that of the basic joint. Increasing the thickness of the cover plate can obviously improve the bearing capacity of the gap N-joint. The finite element parameter study of the gap N-joints of Q460C steel square tube reinforced by clover plate and stiffening ribs was carried out by using ABAQUS software. The effects of the ratio of width to thickness of chords, γ, the ratio of the thickness of chord to brace, η, the ratio of the width of chord to brace, β, the angle between tensile brace and chord, θ, the ratio of the gap between two braces to the width of chord, ξ, on failure mode of gap N-joints, stress distribution, load-displacement curve of chord and fracture index, If of fillet weld between cover plate and chord flange were investigated. Based on the results of experiment and numerical simulation, the formula of bearing capacity calculation for the gap N-joints of Q460C steel square tube strengthened with cover plate and stiffening ribs was derived and the structural design suggestions were put forward.

高强方钢管桁架结构具有施工周期短、抗震性能好、承载力高等优点,目前已成为大跨及复杂建筑的主流结构形式,得到广泛研究。

季荣华等[1]对增加管径、增加壁厚和增加管径及壁厚 3 种增强模式的 K 型节点的研究表明,加强节点的承载能力明显优于未加强节点,具有更良好的骨架曲线和滞回曲线。宋沙沙等[2]对 K 型和 KK 型钢管混凝土相贯节点进行了支管轴向拉压试验和数值分析,在支管轴向拉压作用下节点的破坏模式均为主管冲剪破坏,提出了此类节点在支管轴力作用下的冲剪承载力计算式。为研究单向螺栓连接的冷弯方钢管柱-H 型钢梁节点的抗震性能,郭隆乾等[3]对柱壁厚度、端板厚度、加劲肋厚度进行了参数化分析,发现该类节点延性较好,增加柱壁厚度、端板厚度可提升节点承载力。常鸿飞等[4-5]通过建立覆板及环口板加强方钢管 T 型节点的数值分析,发现支管宽度与加强板厚度是影响覆板和环口板加强节点受压性能的关键参数,提出了新型环口板加强方法,提出了覆板及环口板加强节点的受压承载力。为考察几何参数对节点承载力的影响,Zapata 等[6]对圆钢管 T 型节点进行了数值模拟发现主管的长细比对节点承载力影响显著,并利用塑性屈曲破坏理论建立了节点的抗压强度力学模型。 Musa 等[7]对空心圆钢管桁架和圆钢管混凝土桁架 K 型节点进行了轴向加载试验和数值模拟,得到支主管轴力比对两种节点的热点应力集中系数的影响,推导了节点的热点应力集中系数计算式。 Lu 等[8] 基于试验和数值模拟结果提出了钢管桁架 K 型节点动力特性的简化计算模型。为研究加劲板对 K 型节点极限承载力和破坏模式的影响,Peng 等[9] 对 4 个加劲板加强的 K 型节点进行了试验和有限元模拟,证明加劲板能显著提高 K 型节点的承载力,并推导了加劲板加强的 K 型节点的承载力计算式。孟文清等[10]根据试验建立了 T 型圆钢管相贯节点有限元模型,并用基于微观断裂机制的循环空穴扩张模型对节点进行了韧性断裂预测,节点的最终失效模式为热影响区撕裂破坏。阳勇等[11] 研究了加强板加强的 X 型圆钢管相贯节点的裂纹扩展过程,对加强板长度、厚度、宽度和支主管外径进行了有限元参数研究,结果证明加强板可提高节点的极限承载力。

以往主要针对规范建议的桁架节点形式进行承载力研究,以验证规范建议的承载力计算式的适用性,但对于覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的研究还未见报道,主管轴压作用下 Q460C 方钢管间隙 N 型节点的破坏模式和极限承载力计算尚不明确。本文对覆板加强主管和主支管间设置加劲板的间隙 N 型节点进行了静力加载试验和有限元参数研究,获得了节点破坏模式,推导了覆板加劲板加强的 Q460C 方钢管间隙 N 型节点的承载力计算式,提出了节点构造设计建议。

1 覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点试验

1.1 试验概况

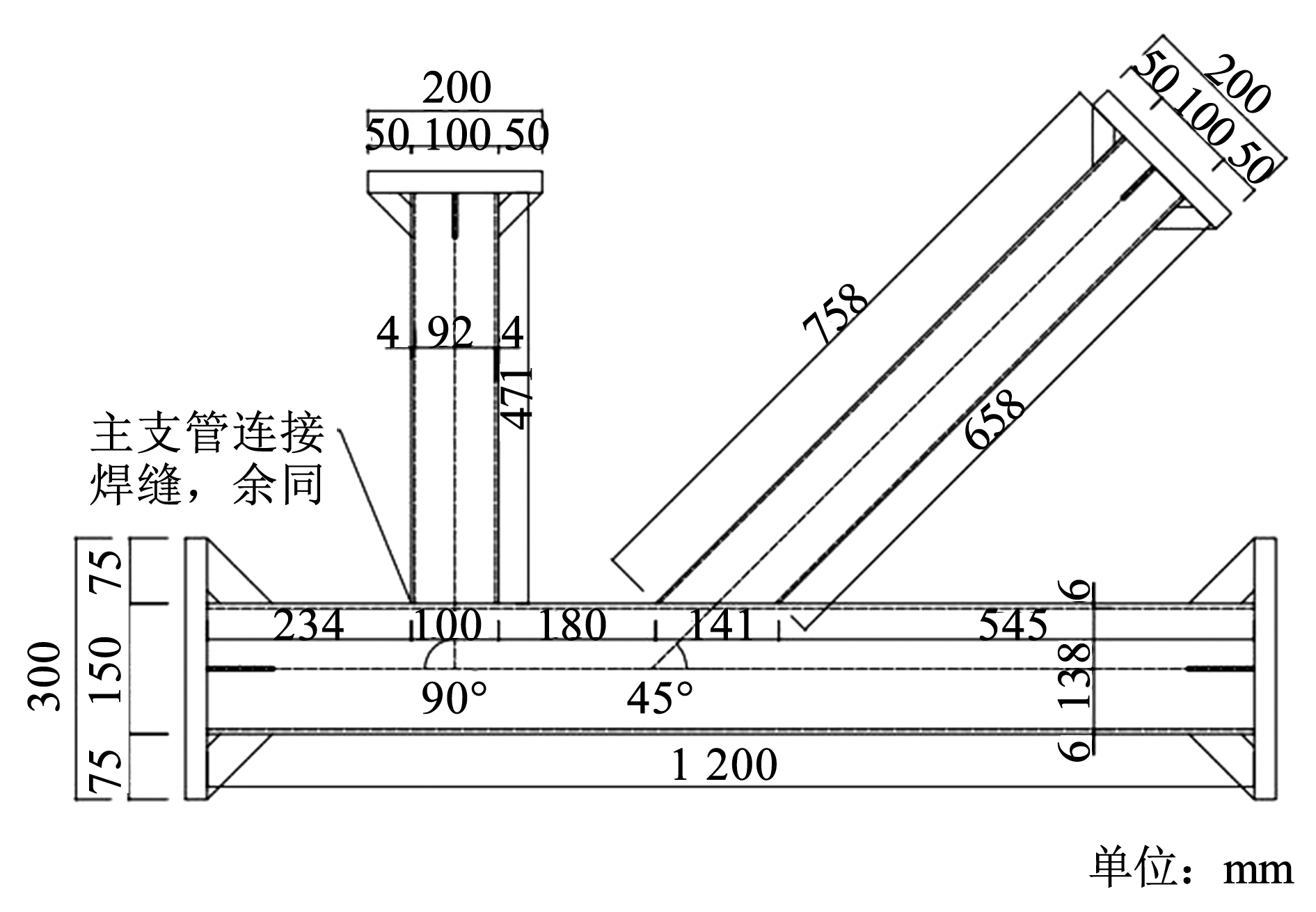

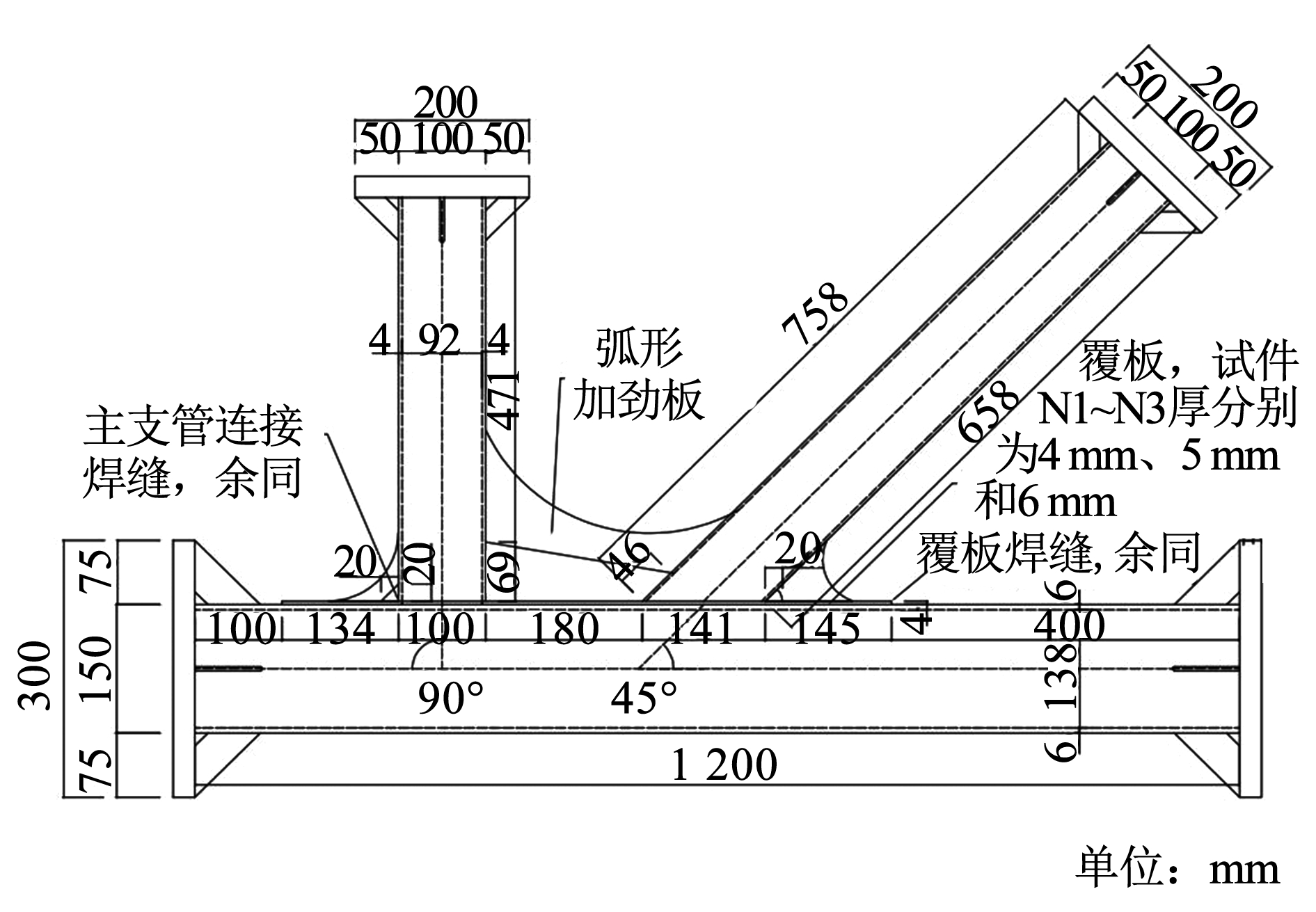

参照 GB 50017—2017《钢结构设计标准》 [12] 并结合实验室加载装置设计了 Q460C 方钢管间隙 N 型节点试件 N0~N3,见图1~2。主管和支管规格分别为150 mm × 150 mm × 6 mm 和 100 mm × 100 mm × 4 mm的 Q460C 方钢管,主管两端焊接端板,以便施加荷载。一根支管垂直焊接于主管表面,另一根与主管呈 45°夹角焊接于主管同侧,两支管通过端板螺栓铰接于反力架。试件 N1~N3 的主管上翼板上采用角焊缝焊接厚度为 6mm 的弧形加劲板,两支管间焊接尺寸为 700 mm × 142 mm × 4 mm、700 mm × 140 mm × 5 mm、700 mm × 138 mm × 6 mm 的覆板。所有试件均采用 CHE557RH 焊条焊接加工。

图1基本节点试件 N0 的细部构造

Fig.1Details of basic N-joint N0

图2加劲节点试件细部构造

Fig.2Details of strengthened N-joint

图3为 N 型节点加载示意图与加载照片,在混凝土反力墙上安装 H 型钢反力架,采用 8.8 级高强度螺栓将 N 型节点连接于反力架上。使用量程为 1 500 kN的千斤顶对主管下端施加向上的轴压载荷。

图3N 型节点试验加载系统

Fig.3Loading tests on N-joints

试验采用单调静力加载方案,正式加载前,先施加 30 kN 的预加载荷,确保加载系统正常,减小试验误差。正式加载时,以 10 kN 为梯度逐级加载,每级加载完成后采集数据,记录各个测点的应变及位移值。当荷载无法继续增加或试件发生明显破坏,如焊缝断裂等,认为试件破坏,停止加载。

为实时监测和采集主管端部的荷载值,在千斤顶与主管下端铰支座间设置型号为 BW-C1500 的压力传感器。为测量主管端部的轴向位移和转角,在主管端板两侧布置如图3( a)所示的位移计 P1 和 P2,分别测量主管底部两侧位移,平均后得到主管端部的轴心位移,将两侧位移差除以位移计间距得到节点转角的正切值,计算出节点转角值。应变片具体布置见图4,因 N 型节点关于主管轴线对称,应变测点均布置在主管轴线的对称单侧。

图4N 型节点测点布置

Fig.4Strain gauges arrangement of N-joint

1.2 材性试验

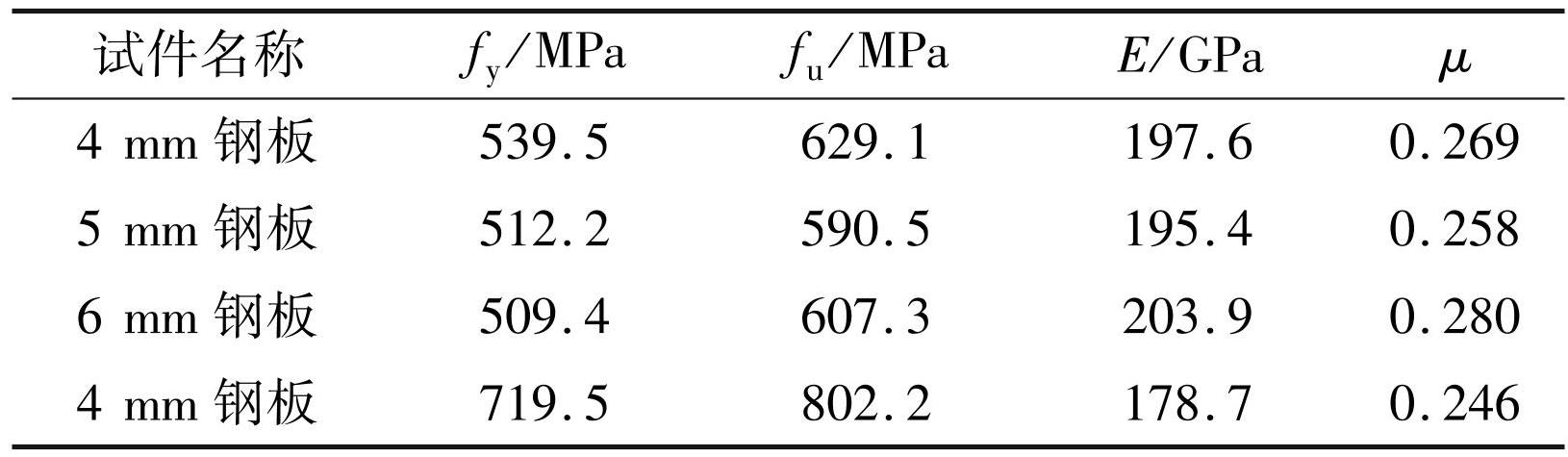

参照 GB/ T228.1—2021《金属材料拉伸试验第1 部分:室温试验方法》 [13]和 GB / T2651—2008《焊接接头拉伸试验方法》 [14],从加工 N 型节点同批次 Q460C 钢和 CHE557RH 焊缝材料中制作 4、5、6 mm 厚钢材与 4 mm 厚焊缝试样进行材性试验。表1为实测的 Q460C 钢和 CHE557RH 焊缝的力学性能参数,其中 f y、f u、E 和 μ 分别为钢材或焊缝的屈服强度、极限强度、弹性模量和泊松比。其中,6 mm 厚钢板的极限强度不符合钢材极限强度随厚度增加而降低的定性变化规律,可能是材质波动所致。

表1Q460C 钢和 CHE557RH 型焊缝的力学性能参数

Tab.1 Tested mechanical properties of Q460C steels and CHE557RH welds

1.3 N 型节点试验结果

基本节点试件 N0 的破坏模式为主管翼缘焊缝开裂和主管受压凹陷,见图5。加劲节点试件 N1~N3 的破坏模式分别有覆板焊缝开裂和加劲板屈曲,图6为加强节点试件 N1 的破坏形态,试件 N2、N3 的破坏形态与试件 N1 相似,图略。

图5试件 N0 的破坏形态

Fig.5Failure modes of specimen N0

图6试件 N1 的破坏形态

Fig.6Failure modes of specimen N1

表2为各试件的试验结果,其中,Nu、u 和 θ 分别表示节点极限承载力、破坏位移和破坏转角,ΔNu、Δu、Δθ 分别为加强节点较基本型节点的载荷增幅、位移增幅与转角增幅。其中,节点极限承载力、破坏位移和破坏转角分别为主管载荷-位移曲线的荷载峰值、节点破坏(焊缝断裂)时主管轴向位移和节点转角(位移和转角的测量和计算见1.1 节)。

表2显示设置覆板和加劲板构造使间隙 N 型节点极限承载力提高了 9.4%~36.5%,破坏的位移减小了 16.5%~25.2%,破坏转角减小了 57.5%~72. 0%。随着覆板厚度增加,节点的极限承载力上升,覆板和加劲板构造有效减小高强钢间隙 N 型节点的变形,降低了附加弯矩对节点变形及承载力的影响。

表2各试件的试验结果

Tab.2 Test results of N-joints

2 覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点数值分析

2.1 数值模型精度验证

采用 ABAQUS 软件中的 6 面体 8 节点缩减积分三维实体单元 C3D8R 建立间隙 N 型节点的数值模型,通过不同材料的属性定义划分 N 型节点中的钢材和焊缝,铰支座采用离散刚体。使用沿边布种的方式对 N 型节点有限元模型进行网格划分,对不规则的实体部件进行拆分处理,使其满足结构化网格划分条件,图7为基本节点试件与加强节点试件的有限元模型。

图7基本节点与加强节点试件有限元模型

Fig.7FE model of basic and strengthened specimens

图8为数值模拟的各试件的破坏形态,加劲板屈曲、主管翼缘及焊缝开裂。对比加强节点试件 N1~N3 与基本节点试件 N0 发现,覆板减小了主管上翼缘变形,加劲板降低了支管根部正面及侧面的应力水平。加强节点应力峰值位于覆板焊缝,支管根部应力峰值位于角部冠点,与节点试验中的破坏模式吻合。

数值模拟试件 N0~N3 的主管荷载-位移曲线与试验结果的对比情况见图9,数值模拟曲线与试验曲线变化趋势相同,数值模拟的节点初始刚度和试验结果一致。临近极限承载力时,数值模拟的荷载-位移曲线光滑地过渡到最高点。整体上看,数值模拟的试件主管荷载-位移曲线与试验结果较为吻合。

表3为数值模拟试件 N0~N3 的极限承载力与试验值的对比,数值模拟的极限承载力相对试验值的误差为 1. 04%~9. 05%,说明数值模拟的 N 型节点的极限承载力有较高精度。

图8数值模拟试件 N0~N3 的破坏形态

Fig.8Numerical simulated of the failure modes of specimens N0~N3

图9数值模拟试件 N0~N3 的主管荷载-位移曲线与试验结果对比

Fig.9Numerically simulated load-displacement curves of chord of specimens N0~N3 compared with the tested results

表3数值模拟试件 N0~N3 的承载力与试验结果对比

Tab.3 Comparison of numerically simulated bearing capacity and test results of specimens N0~N3

2.2 焊缝开裂判据

钢材和焊缝的开裂判据采用式(1)和(2)建议的椭球面断裂模型及耦联的屈服模型[15]。

(1)

(2)

式中: ,参数 r 可由 近似量化; σy、σu、σm、σseq分别为单向拉伸屈服强度、单向拉伸极限强度、平均应力和 Mises 等效应力; τy、τf分别为剪切屈服强度和剪切断裂强度; μ 为泊松比。

4 mm 厚 Q460C 钢板:σy = 539.5 MPa,σu = 629.1 MPa,μ = 0.269。解得 ,剪切屈服强度; 将 ,代入,解得 r≈1.18。则 4 mm 厚 Q460C 钢的椭球面断裂模型和屈服模型分别为:

(3)

(4)

定义 4 mm 厚 Q460C 钢的断裂指数和屈服指数分别为:

(5)

(6)

同理,解得 5 mm 和 6 mm 厚 Q460C 钢的断裂指数和屈服指数分别为:

(7)

(8)

(9)

(10)

4 mm 厚焊缝的断裂指数和屈服指数分别为:

(11)

(12)

当断裂指数If≥1. 0 时,钢材或焊缝开裂; 当屈服指数Iy≥1. 0 时,钢材或焊缝屈服。

2.3 覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的有限元参数研究

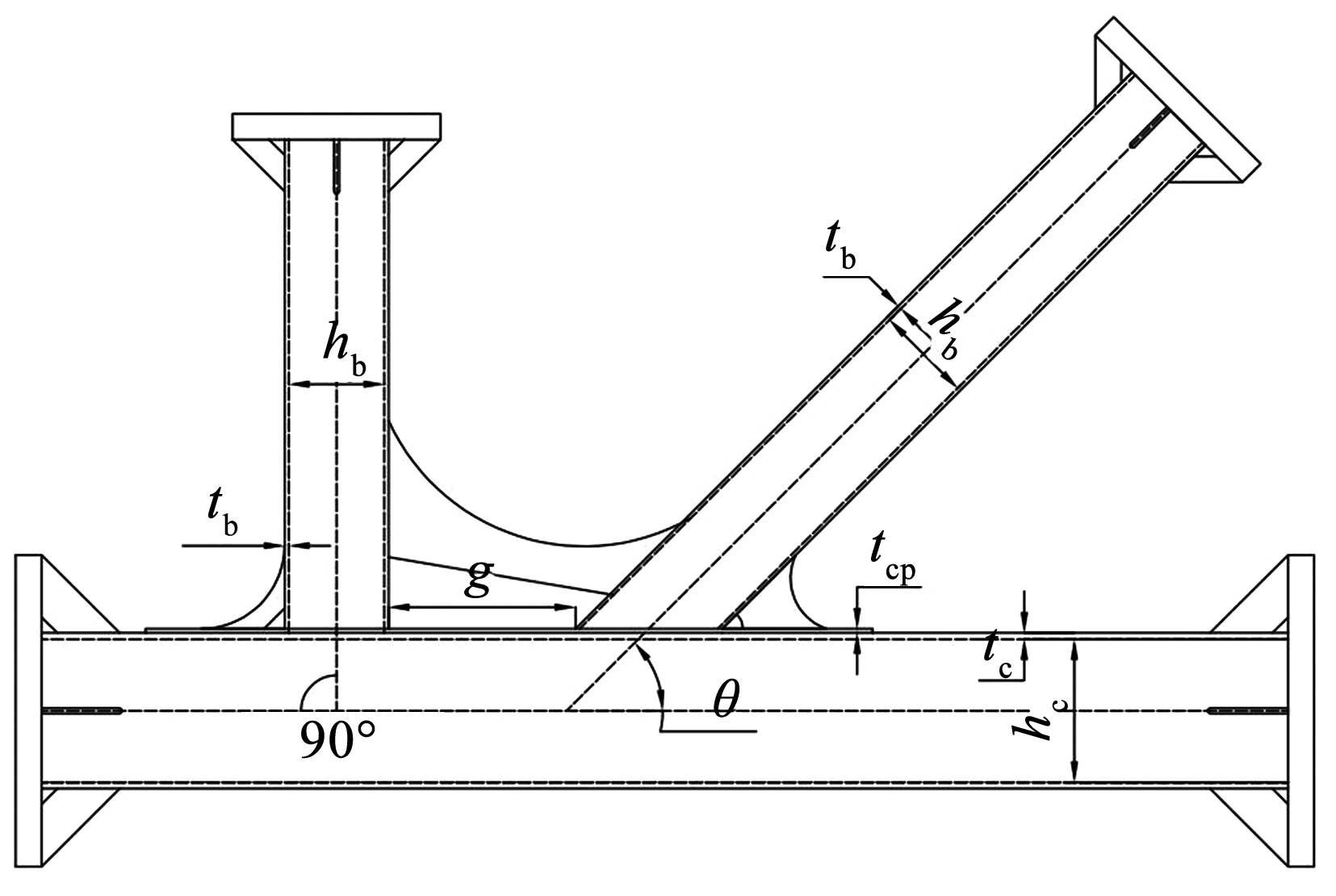

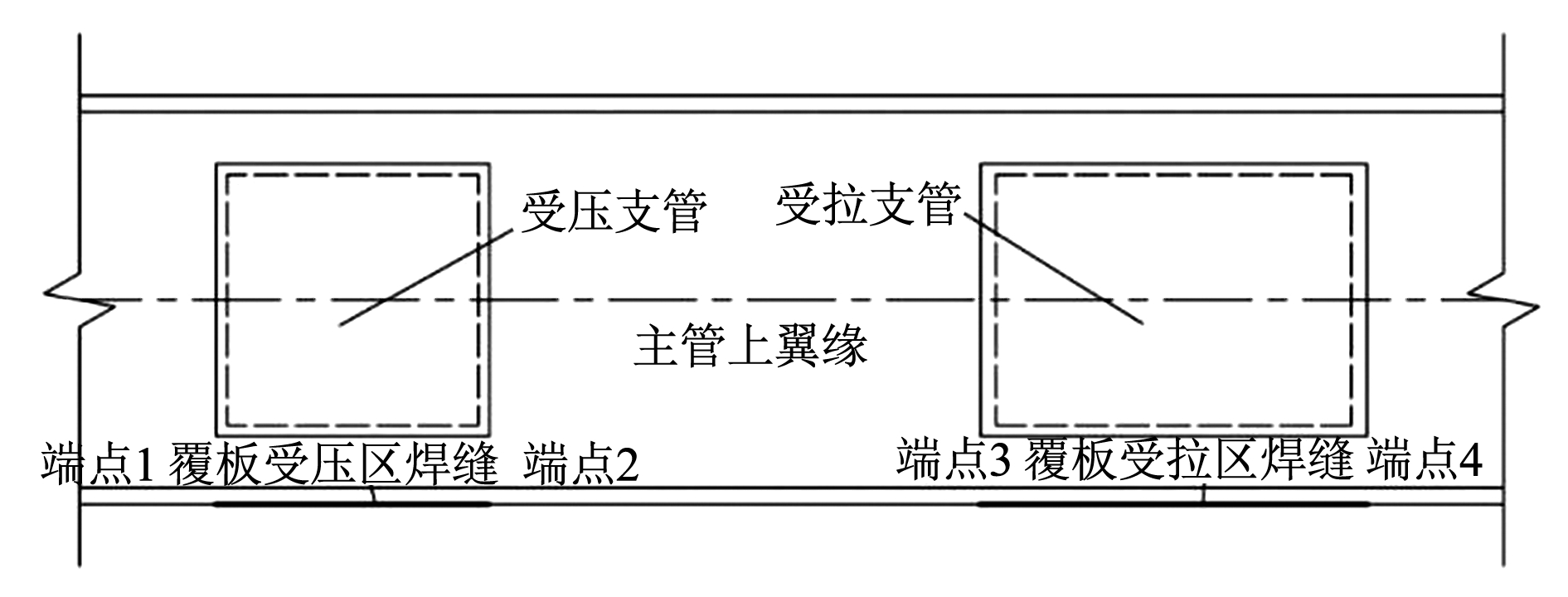

覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的受力性能与构造参数相关,由于试验条件限制,难以通过试验考察诸多参数对该类节点受力性能的影响。本节采用有限元软件 ABAQUS 考察主管宽厚比 γ、主支管厚度比 η、主支管宽度比 β、受拉支管与主管夹角 θ、支管间距与主管宽度比 ξ 等参数对覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点受力性能的影响。各参数命名见图10,覆板焊缝位置、命名和端点编号见图11。

图10N 型节点构造参数

Fig.10Structural parameters of N-joint

图11N 型节点覆板焊缝位置示意

Fig.11Schematic diagram of weld position of cover plate

各无量纲几何参数的定义为: γ = hc / t c,η = t c / t b,β = hc / hb,ξ = g / hc。

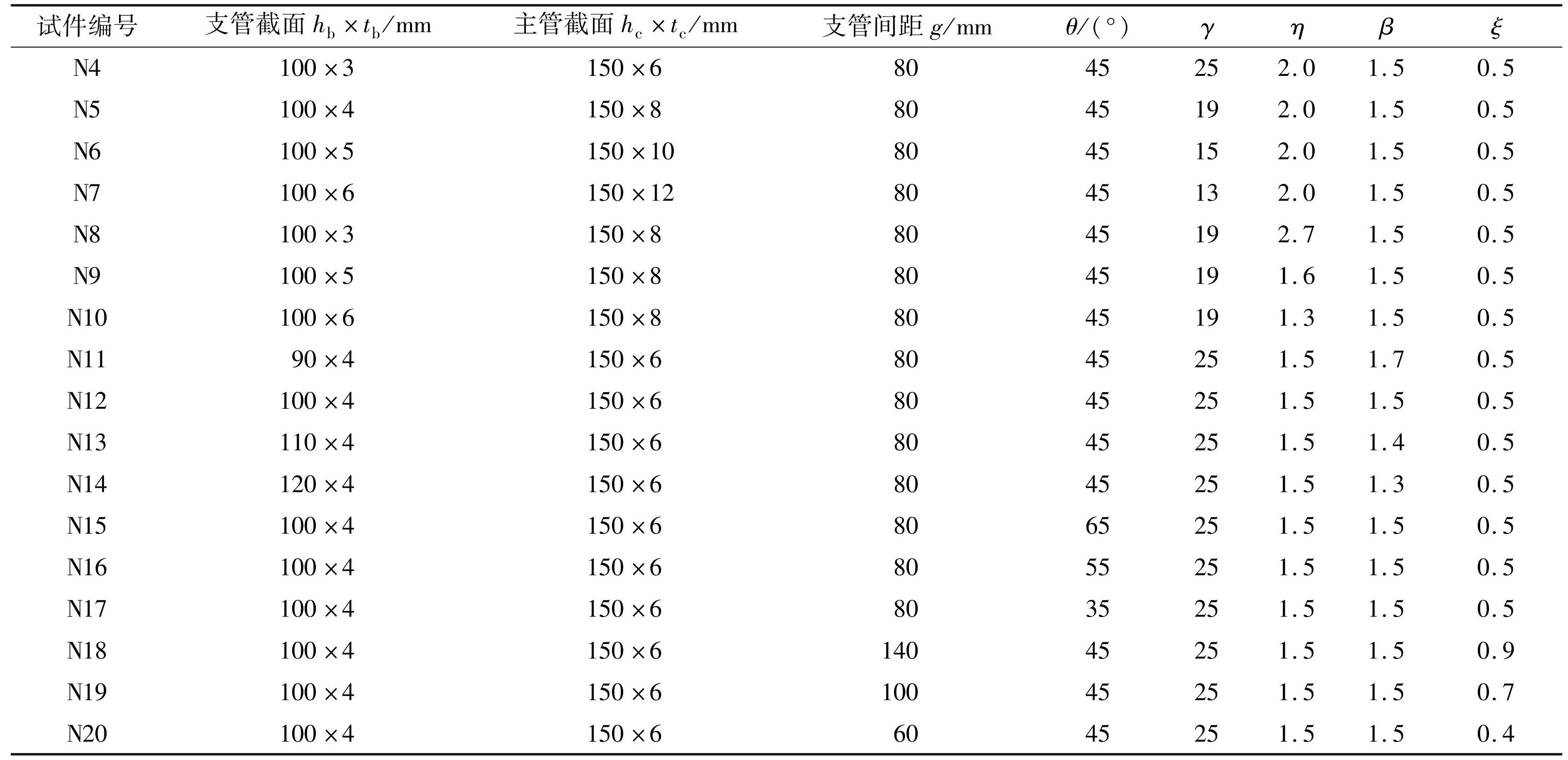

各数值模型的几何尺寸见表4,所有试件的覆板和加劲板厚度均为 6 mm,其他几何构造、材性、约束条件和加载方式同试验试件 N3。

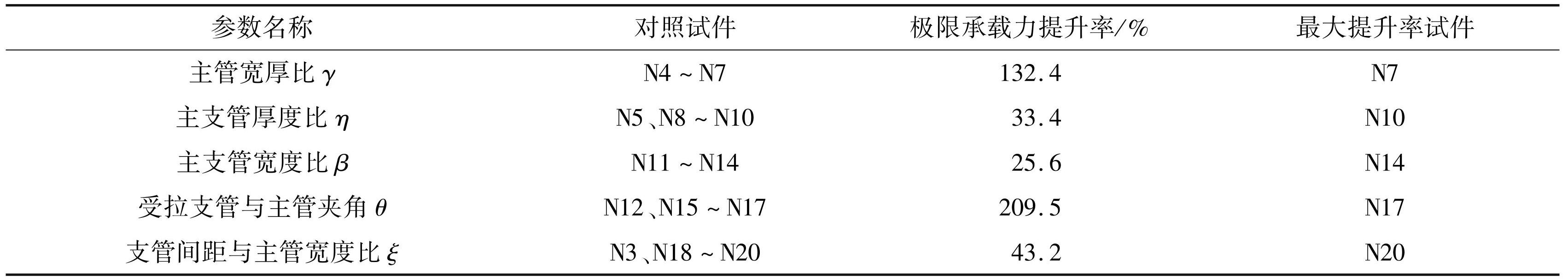

表5为各组数值模拟试件数值计算对比结果,主管宽厚比和受拉支管与主管夹角对节点极限承载力的影响最大,最大极限承载力较试验试件 N4 和 N15 分别提高 132.4% 和 209.5%,下文分析受拉支管和主管夹角、主管宽厚比影响节点受力性能的物理机制。

表4N 型节点的数值模型参数设计

Tab.4 Parameters of finite element models of N-joints

表5N 型节点的数值计算结果

Tab.5 Numerical calculation results of N-joints

2.3.1 主管宽厚比 γ 对节点受力性能的影响

数值计算的试件 N4~N7 用以考察主管宽厚比 γ 对节点受力性能的影响。图12为数值计算试件 N4~N7 破坏情况和应力云图,其破坏模式为加劲板屈曲、覆板受压区塑性变形较大,端点 2 和端点 3 处焊缝开裂; 试件 N6、N7 的覆板受压区变形较小,破坏模式为覆板受拉区隆起,端点 1 和端点 3 应力较高。说明随着主管宽厚比 γ 的减小,主管壁厚度增大,受压区变形减小,节点破坏模式由覆板受压凹陷转变为受拉破坏。

图12数值模拟试件 N4~N7 的破坏形态

Fig.12Numerically simulated failure modes of specimens N4~N7

图13为数值模拟的试件 N4~N7 的荷载-位移曲线,可见,随着主管宽厚比 γ 的减小,节点刚度和极限承载力均提高,参数 γ 最小的试件 N7 的初始刚度较参数 γ 最大的试件 N4 提高了 45.6%,节点的极限承载力提高了 132.4%,说明节点的刚度和承载力与主管宽厚比 γ 呈负相关。

图13数值模拟试件 N4~N7 的主管荷载-位移曲线

Fig.13Numerically simulated loading-displacement curves of specimens N4~N7

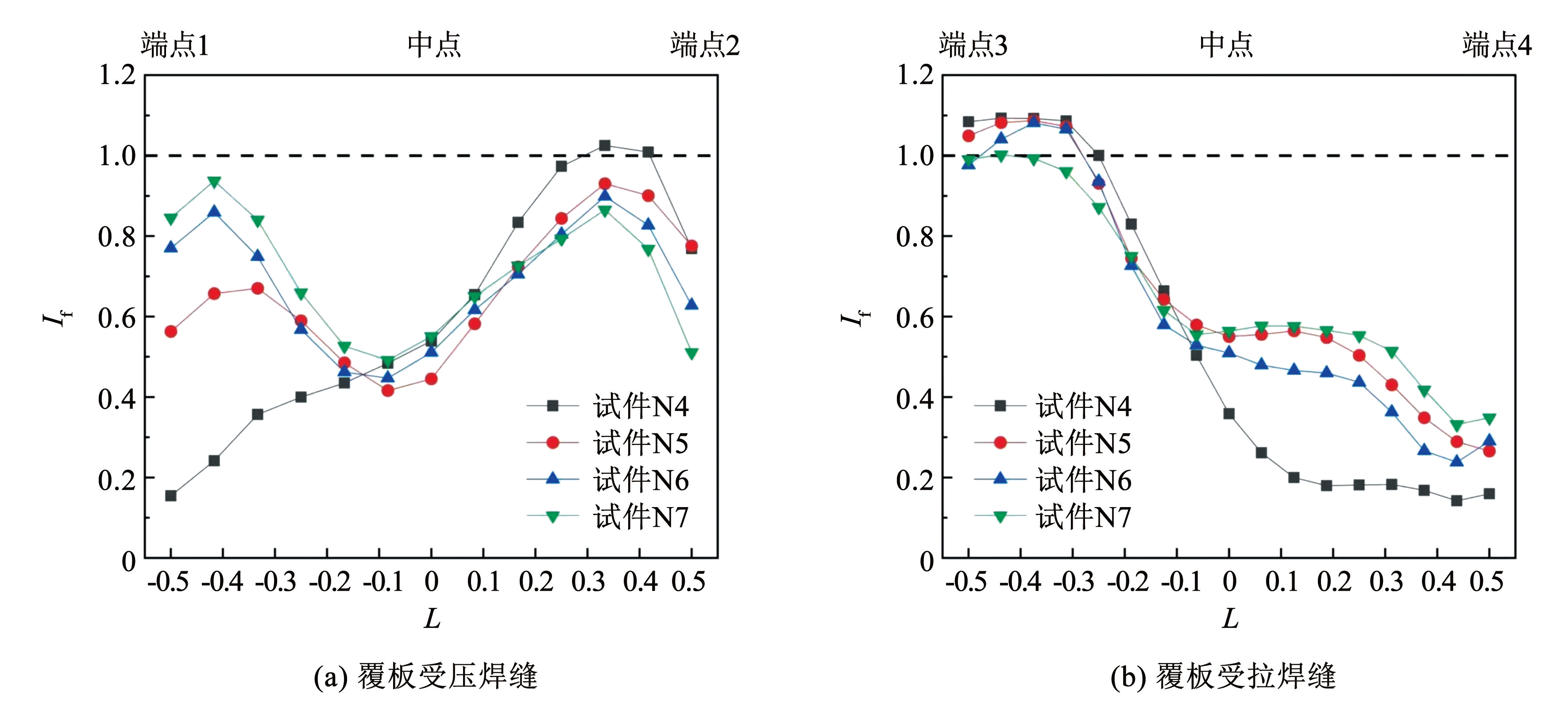

图14为试件 N4~N7 的覆板焊缝的断裂指数分布,横坐标 L 为焊缝相对长度,两侧端点坐标分别是-0.5 和 0.5。试件 N4 的覆板焊缝断裂指数由端点 1 向端点 2 逐渐增加,端点 2 的断裂指数大于 1. 0,表明覆板焊缝端点 2 开裂; 试件 N5 端点 1 的断裂指数小于端点 2,从端点 1 到端点 2 的断裂指数先减小后增大,且断裂指数峰值小于 1. 0,未发生开裂; 试件 N6、N7 覆板受压区焊缝断裂指数的分布规律和试件 N5 相似,但端点 1 处断裂指数大于端点 2,说明薄弱点从端点 2 转变为端点 1。

试件 N4~N7 覆板受拉区焊缝的断裂指数峰值均位于端点 3,且均大于 1. 0,说明覆板受拉区从端点 3 开裂。覆板受拉焊缝的断裂指数从端点 3 到端点 4 持续递减; 试件 N5~N7 在中点附近最低,由中点到端点 4,试件 N7 的断裂指数最大。这是因为随着主管宽厚比 γ 的减小,主支管壁厚度增加,节点整体性增强,降低了端点 3 的开裂风险,但弯矩效应增强,增加了焊缝端点 4 的应力负担。

图14试件 N4~N7 覆板焊缝的断裂指数分布

Fig.14Fracture index distribution of weld between cover plates and flange of chord of specimens N4~N7

2.3.2 受拉支管与主管夹角 θ 对节点受力性能的影响

试件 N12、N15~N17 用于考察受拉支管与主管夹角 θ 对间隙 N 型节点受力性能的影响。图15为数值模拟的试件 N12、N15~N17 的破坏情况和应力云图,试件 N15 和 N16 破坏模式相似,均为受压支管根部屈曲,覆板受压区凹陷,端点 2、3 达到极限强度破坏; 试件 N17 破坏模式为加劲板屈曲、受拉支管外凸变形、覆板受拉区隆起开裂。受拉支管与主管夹角较大时,受拉支管轴力的竖向分量较大,受压支管的轴力也较大,覆板受压区凹陷,支管根部的剪切应力较大。

图15数值模拟试件 N12,N15~N17 的破坏形态

Fig.15Numerically simulated failure modes of specimens N12, N15~N17

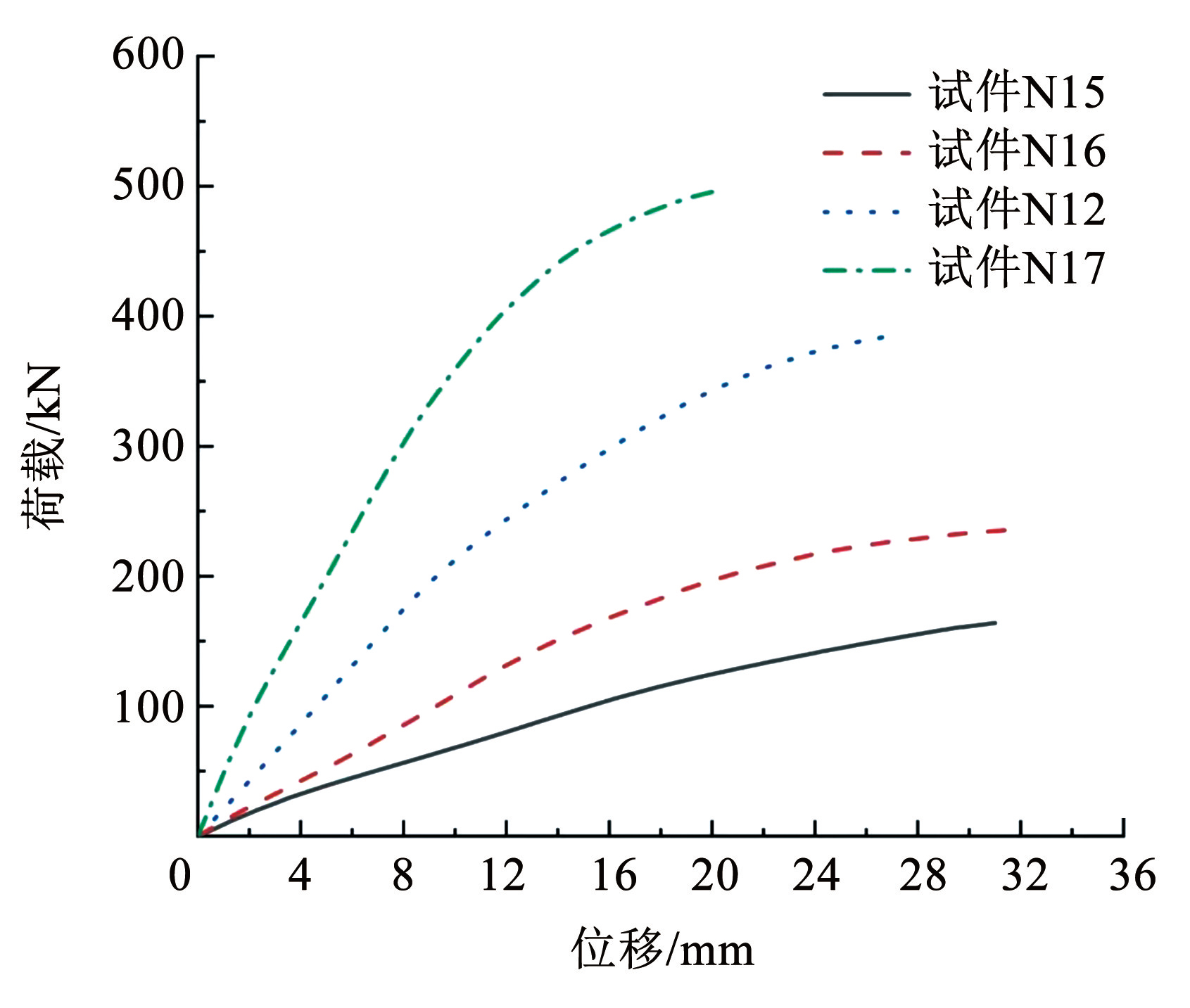

数值模拟试件 N12 和 N15~N17 的主管荷载位移曲线见图16。节点的初始刚度和极限承载力受参数 θ 影响较大,且都与参数 θ 呈负相关,参数 θ 最小的试件 N17 的初始刚度和极限承载力较参数 θ 最大的试件 N15 分别提高了 396.5% 和 209.5%。随着参数 θ 减小,受拉支管的水平分量增加,支管根部的剪应力和受压支管的应力负担降低,节点的刚度和承载力增加。

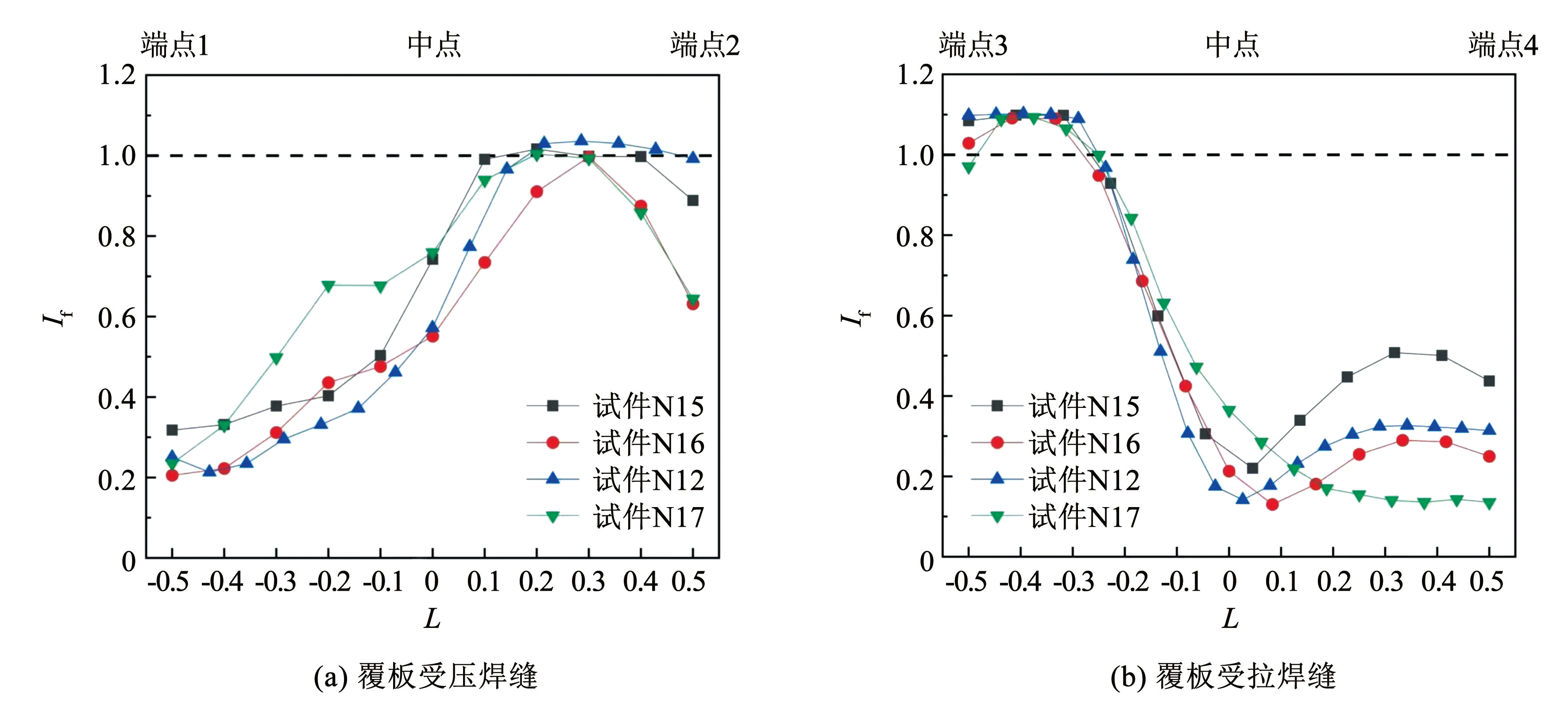

图17为试件 N12,N15~N17 的覆板焊缝断裂指数分布。各试件覆板受压区焊缝断裂指数从端点 1 到端点 2 递增,端点 2 处的断裂指数大致相等,断裂指数峰值约为 1. 0,达到峰值后下降,说明端点 2 存在开裂风险。

各试件的受拉焊缝断裂指数从端点 3 到中点呈递减趋势。试件 N12、N15 和 N16 的受拉焊缝中点到端点 4 递增,端点 4 的断裂指数远小于端点 3,断裂指数在端点 3 处达到峰值后下降缓慢,说明端点 3 是节点的薄弱点。受拉支管与主管夹角θ对端点3 的断裂指数影响较小,但对端点 4 的断裂指数影响较明显。参数 θ 越大,支管根部的剪应力越大,支管剪力通过覆板焊缝传递至主管,端点 4 的应力增加。

图16数值模拟试件 N12,N15~N17 的主管荷载-位移曲线

Fig.16Numerically simulated loading-displacement curves of specimens N12, N15~N17

图17试件 N12,N15~N17 覆板焊缝的断裂指数分布

Fig.17Fracture index distribution of weld between cover plates and flange of chord of specimens N12, N15~N17

3 覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点承载力计算式

由覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点试验和数值模拟结果可知,其典型破坏模式为: 加劲板屈曲、主管上翼缘塑性变形、覆板侧面焊缝开裂破坏。覆板侧面焊缝是加强间隙 N 型节点的薄弱点,节点承载力取决于覆板侧面焊缝强度。

图18为加强 N 型节点覆板侧面焊缝受力示意图,覆板侧面焊缝受支管轴拉力传来的正应力 σ 和切应力 τ,覆板焊缝应满足强度验算:

(13)

式中 为覆板焊缝强度设计值。

图18加强 N 型节点覆板受拉焊缝受力分析

Fig.18Stress diagram of fillet weld of cover plate tensile of strengthened N-joints

因 N 型节点关于主管轴线对称,取单侧受拉焊缝进行计算,并作如下假定:

1)保守假设不计支管轴力在覆板端缝产生的剪应力,覆板两侧焊缝受力状态相同,共同承担支管轴力。

2)忽略加工、安装及加载偏差造成的垂直于节点平面方向的应力,即焊缝处于平面应力状态。

3)应力在角焊缝有效承载面上均匀分布。

根据节点整体受力分析可知,受拉支管轴力 Nbt为

(14)

式中:Nbt为受拉支管轴力,Nc为主管轴力,θ 为受拉支管与主管夹角。

作用在覆板侧面角焊缝有效承载截面的正应力 σ 和切应力 τ:

(15)

(16)

式中:hb和wb分别为支管截面高度和宽度,hef为沿主管宽度方向的角焊缝有效承载截面宽度,其中hef按式(17)计算

(17)

式中hf为角焊缝焊脚尺寸。

将式(15)~(17)代入式(13)得

(18)

则加强间隙 N 型节点的极限承载力 Nu为

(19)

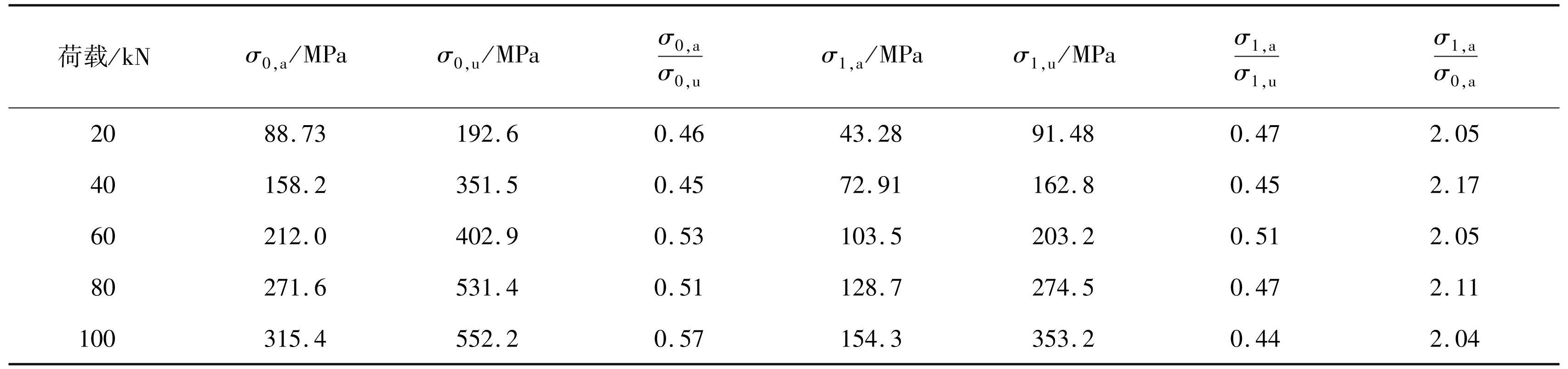

加强间隙 N 型节点试验和数值模拟结果显示,应力最大处为覆板焊缝端点,是覆板焊缝的薄弱点。覆板焊缝应力沿焊缝长度的分布函数不易求解,因此需对沿焊缝长度的平均应力和端点的峰值应力进行对比分析,确定覆板焊缝端部应力集中系数以及加劲板构造对 N 型节点应力分布的影响。表6给出了基本节点试件 N0 的主管上翼缘角部和同尺寸的加强节点试件 N1 的覆板焊缝的平均应力和峰值应力间的比值关系,可见,覆板焊缝的平均应力与峰值应力的比值为 0.44~0.57,加强节点覆板焊缝的应力与基本节点主管上翼缘的平均应力的比值为 2. 04~2.17。

表6试件 N0、N1 主管上翼缘角部及覆板受拉焊缝的平均应力和峰值应力

Tab.6 Average and maximum stress of chord flange of specimen N0 and filled weld of cover plates of specimen N1

注:σ0,a和 σ1,a分别为试件 N0 和 N1 的焊缝平均应力; σ0,u和 σ1,u分别为试件 N0 和 N1 的焊缝峰值应力。

偏于保守地取覆板焊缝的应力集中系数ωN = 0.46,取加劲板对覆板焊缝的加强系数φN = 2. 05。将应力集中系数 ωN和加强系数 φN代入式(19),则覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的承载力计算式为

(20)

采用式(20)计算的试件 N1~N3 的极限承载力列于表7,其中 Nu,t和 Nu,c分别为试验值和计算值。计算结果表明,试件 N1~N3 的承载力计算结果与试验值误差分别为-6.2%、-6.7% 和 3.8%。推导的加强间隙 N 型节点承载力计算式(20)未考虑到焊接残余应力和初始缺陷造成的焊缝强度损伤,试件加工、安装以及加载过程中不可避免的偏差造成的覆板两侧焊缝受力不均匀等影响因素。为使计算结果偏于安全,对式(20)乘以安全系数 k = 0.95,修正后的加强间隙 N 型节点承载力计算值与试验值相对误差为-11.5%~-1.5%,既有一定的安全储备又不过于保守。

表7加强间隙 N 型节点承载力计算值与试验值对比

Tab.7 Comparison between the calculated values and the test values of the bearing capacity of strengthened gap N-joints

4 覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点构造建议

根据节点试验和有限元参数研究结果,提出覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点构造建议如下:

1)焊接于支管间的梯形加劲板,因几何突变引发应力集中,导致加劲板焊缝过早开裂。建议使用曲边梯形加劲板,以减小加劲板焊缝处应力集中,避免加劲板焊缝过早开裂。

2)加强节点薄弱处为覆板焊缝,为充分发挥覆板的加强作用,建议覆板厚度不小于主管壁厚,并采用连续全周角焊缝焊接于主管翼板上,焊脚尺寸取 1. 0 到 1.5 倍主管壁厚。

3)为充分发挥加强节点承载力,建议主管宽厚比 10≤γ≤15,主支管厚度比 1≤η≤1.5,主支管宽度比 1.25≤β≤1.5。

4)受拉支管与主管夹角过大不便于焊接,且降低支管轴力的水平方向分量,建议受拉支管与主管夹角 30°≤θ≤45°。

5)支管间距过大会增大节点的附加弯矩效应,过小则使覆板产生应力突变,不便于焊接且增大支管根部焊接热影响,建议支管间距与主管宽度比 0.4≤ξ≤1. 0。

5 结论

对覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点和基本节点进行了主管轴压静力加载试验,采用有限元软件 ABAQUS 对加强的间隙 N 型节点进行了有限元参数研究,考察了主管宽厚比 γ、主支管厚度比 η、主支管宽度比 β、受拉支管与主管夹角 θ 和支管间距与主管宽度比 ξ 对节点破坏模式、应力分布、主管荷载-位移曲线和覆板焊缝断裂指数 If的影响规律。推导了覆板焊缝开裂破坏模式下的覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的极限承载力计算式,提出了构造建议,得到以下结论:

1)覆板和加劲板加强的 Q460C 方钢管间隙 N 型节点的破坏模式为:加劲板屈曲、主管上翼缘塑性变形、覆板受压和受拉区焊缝端点开裂。

2)覆板和加劲板的加强构造,使节点区内力分布更均匀,提高了节点极限承载力。加强节点的极限承载力较基本节点提高了 9.4%~36.5%。

3)主管宽厚比 γ、主支管厚度比 η、主支管宽度比 β、受拉支管与主管夹角 θ 和支管间距与主管宽度比 ξ 均对加强间隙 N 型节点承载有影响,尤其是受拉支管与主管夹角 θ 和支管间距与主管宽度比 ξ 影响最大,且明显为负相关的关系。

4)加强 N 型节点的薄弱点是覆板受压和受拉区焊缝端点,开裂风险最大,节点承载力主要取决于覆板焊缝强度。

5)推导的加强间隙节点的承载力计算式考虑了焊缝应力集中和加劲板构造的影响,计算值相对试验值误差为-11.5%~-1.5%,计算结果偏于安全。