摘要

气固鼓泡流态化系统具有非平衡、非线性的多尺度特征。为研究含晕鼓泡床内复杂流动行为,利用含晕气泡多尺度曳力模型对三维鼓泡床反应器开展数值模拟,获得不同位置颗粒速度与体积分数的变化规律。对颗粒体积分数时间波动序列进行小波变换,分析轴向和径向位置颗粒脉动和气泡波动的变化。结果表明:基于含晕气泡的多尺度曳力模型能够较好地预测床内流动状态,床内整体呈现颗粒在中心上升而沿壁面下落的环-核流动形式;与颗粒速度波动相比,颗粒体积分数的波动频率更高且更加难以分辨;小波分析获得的颗粒相和气泡相的波动强度沿床高增加,但随着靠近壁面逐渐减弱;A 类颗粒鼓泡床内气泡更强烈的破碎与聚并行为,使径向气泡分布较为均匀,能量分率径向差异较小;入口流速的增大增强了颗粒径向分布的非均匀性,且增大了颗粒相和气泡相波动信号的能量分率。

Abstract

Gas-solid bubbling fluidization system exhibits non-equilibrium, non-linear, and multiscale characteristics. In order to study the complex flow behavior inside the fluidized bed with clouded bubbles, this paper conducts numerical simulations on a three-dimensional bubbling fluidized bed using the clouded bubble-based multi-scale drag model. The variations of particle velocity and concentration at different positions are obtained. The time fluctuation sequences of particle concentration are processed by wavelet transformations. The particle fluctuation and bubble oscillation at the axial and radial positions are compared. The results indicate that the clouded bubble-based multiscale drag model can provide good predictions of flow behaviors in the bed. A coreannulus flow pattern where the particles rise in the center and fall along the walls is shown in the bed. Compared to the fluctuation of particle velocity, the fluctuation of particle volume fraction appears a higher frequency, which becomes more difficult to discern. The wavelet analysis reveals that the fluctuation intensities of both particle phase and bubble phase increase with bed height but gradually weaken towards the wall. The stronger fragmentation and aggregation behaviors of bubbles in a bubbling fluidized bed with Geldart A particles results in more uniform distribution of bubbles in the radial direction and smaller radial difference of energy fraction. Furthermore, increasing the inlet gas velocity enhances the non-uniformity of particle radial distribution and the energy fraction of particle and bubble fluctuation signals.

Keywords

气固流态化技术因其良好的连续处理能力与传热传质性能被广泛应用在化工生产、能源等领域,掌握流化床内气固两相流动行为与机制是进行反应器设计和优化的基础[1]。由于气固流态化系统普遍存在气泡的形成、聚并与破碎以及气体与颗粒之间的相互作用,系统的多尺度研究是揭示内部动力学作用机制的有效途径[2]。

小波分析方法是一种处理非稳定信号的时频方法,具有良好的局部化和多分辨性,利用小波分析方法可实现波动信号的多尺度分解,进而解析气固流化床非均匀瞬时动态信号所包含的多尺度信息[3]。 Zhao 等[4]利用小波分析方法对电容层析成像技术获得的颗粒体积分数分布图像进行处理,提取了颗粒体积分数在不同时空尺度上的分布特征,明确了颗粒分布最稳定与最均匀时的操作条件。 Sun 等[5] 将小波分析方法应用于流化床内颗粒涡旋行为的分析,研究表明,颗粒涡时间尺度与小波尺度线性相关。 Lu 等[6]从小波分析结果中提取了气泡波动频率,揭示了鼓泡床内气泡与颗粒流动的非线性动力学特性。司崇殿等[7] 利用离散小波变换对外加声场的流化床内颗粒体积分数波动信号展开分析,研究表明,声场的引入促进了气泡破碎,使信号的高频部分增大,低频部分减小。刘骁[8] 统计了小波变换后加压流化床内颗粒体积分数波动信号的各级能量分布,结果表明,增加压力抑制了气泡的产生,使低频信号能量占比减小。

对于细颗粒床层,气泡通常以含晕气泡形式出现[9],气泡晕中特殊气流形式使气泡周围呈现显著的局部非均匀曳力分布[10]。在课题组前期的工作中,充分考虑气泡与床层间气流渗流作用,构建了含晕气泡多尺度相间曳力模型( clouded bubble-based drag model,CBB 曳力模型)[11]。本文将利用 CBB 曳力模型对不同操作条件下三维鼓泡床展开数值模拟,结合小波分析方法,揭示床内颗粒时空非均匀分布特性,旨在为流化床的设计与优化提供理论指导。

1 数学模型

1.1 控制方程

基于双流体模型(two fluid model,TFM)对鼓泡流化床内流动行为展开数值模拟[12],在 TFM 中,气相和固相分别有各自独立的质量守恒方程,表示如下:

(1)

(2)

式中:εg和 εs分别表示气相和固相体积分数,ρg和 ρs 分别表示气相和固相密度,ug和 us分别表示气相和固相速度。

气相和固相的动量守恒方程表示如下:

(3)

(4)

式中:g 为重力加速度,β 为相间动量交换系数,pg和 ps分别表示气相和固相压力,τg和 τs分别表示气相和固相应力。对于牛顿流体,气相应力表示为

(5)

式中:μg为气体动力黏度,I 为单位张量。

固相压力和应力,采用颗粒动理学理论对其封闭[13],表达如下:

(6)

(7)

式中:Θ 为颗粒拟温度,g0 为径向分布函数,e 为颗粒的碰撞恢复系数,ξs和 μs分别为固相体积黏度和剪切黏度。

1.2 CBB 曳力模型

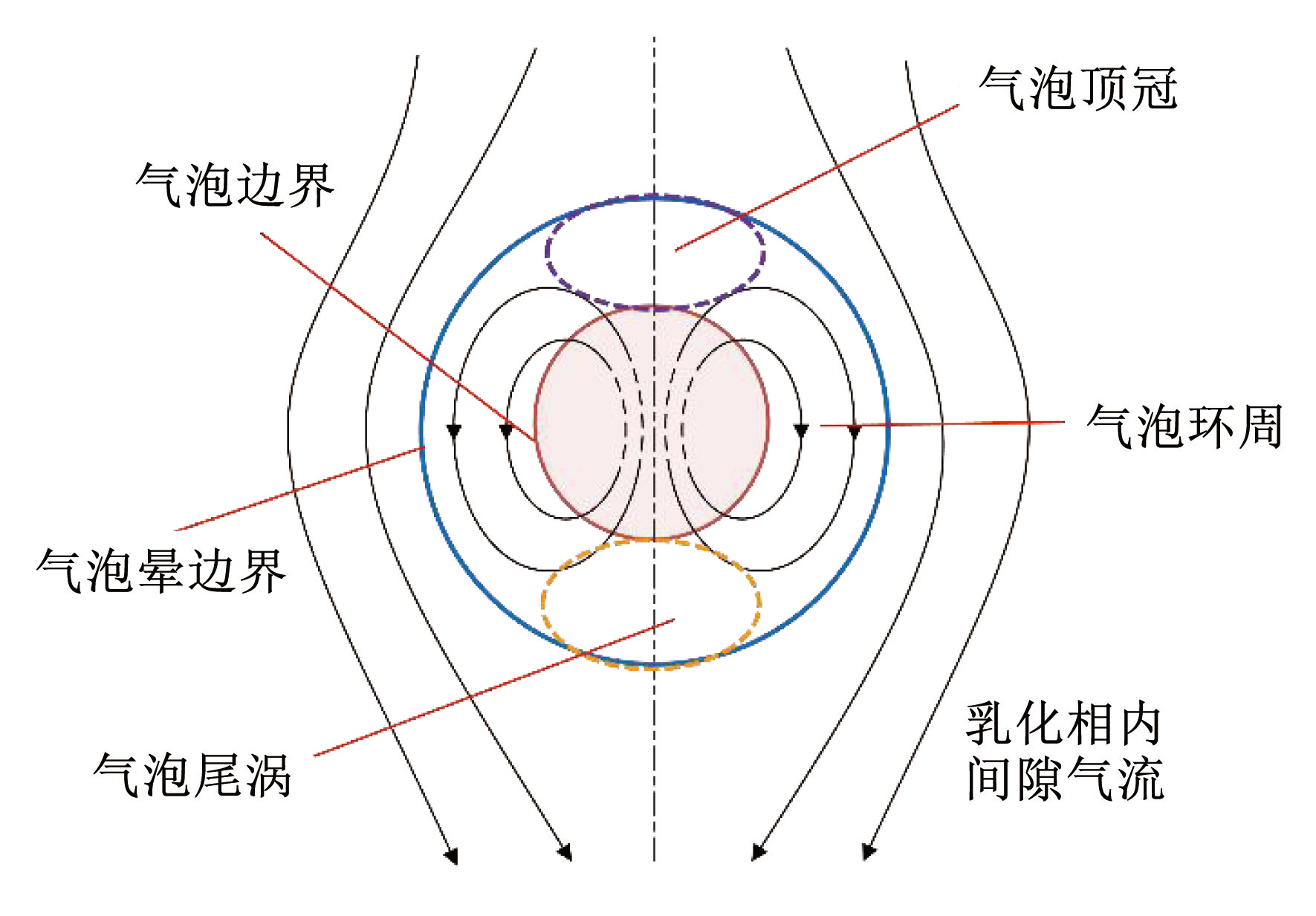

对于含晕气泡,以气泡为坐标系,由气泡顶部流出的气流会沿气泡周界循环至气泡底部而重新进入气泡,气泡外存在包含循环气流的气泡晕结构,如图1所示。在含晕气泡多尺度曳力模型中,将气泡晕视为气泡与床层动量传递的相间相。研究表明,气泡顶部和尾涡内相间曳力会因气流速度的升高而显著增强,气泡环周被削弱[10]。因此,将相间相划分为气泡顶冠、气泡尾涡和气泡环周。

图1含晕气泡结构示意

Fig.1Schematic of a clouded bubble structure

基于含晕气泡多尺度分解策略,单位体积床层非均匀曳力可表示为作用于乳化相的相间曳力 FDen 与作用于气泡顶冠和尾涡的相间曳力 FDin,cw以及作用于气泡环周的相间曳力 FDin,sides之和,分别计算如下:

(8)

(9)

(10)

式中:dp为颗粒直径; f b和 f i分别为气泡相和相间相份额; f cw为气泡顶冠和尾涡占相间相份额; εe,εcw,εsides分别表为乳化相、气泡顶冠与尾涡、气泡环周内空隙率; CDe,CDi,cw ,CDi,sides分别为乳化相、气泡顶冠与尾涡、气泡环周内颗粒群曳力系数; Use,Usi,cw,Usi,sides分别为乳化相、气泡顶冠与尾涡、气泡环周内的表观滑移速度。

基于含晕气泡非均匀曳力系数可由各子相区曳力分量获得

(11)

式中:Ug为表观气流速度,Up为表观颗粒速度。

为了描述修正曳力模型与传统曳力之间的差异,定义了曳力非均匀因子 Hd,其表示为修正曳力系数与 Wen-Yu 曳力系数之比[14],即

(12)

1.3 小波分析方法

小波分析方法的多尺度、时频定位、非平稳信号处理和特征提取能力使其成为处理和分析复杂信号的强大工具,利用小波分析方法可实现波动信号的多尺度分解,揭示复杂系统非均匀性与非线性的动力学机制。针对信号 f( t)进行小波变换,表示如下[15]

(13)

式中:Wf(a,b)为小波系数; ψa,b为小波函数; ψ 为母小波,“∗”表示共轭; a 和 b 分别为缩放因子和平移因子,针对离散信号,可离散化为 a =2-m,b =2-m n。

小波变换可将输入信号分解为低频的近似分量和高频的细节分量,该过程具有可重复性,当前级别获得的近似分量被用作下一级别的输入信号。对信号 f(t)进行 J 层小波分解,可表示为[15]

(14)

式中:D1(t),D2(t),…,DJ( t)分别表示从第 1 层至第 J 层小波分解后的细节信号,AJ表示第 J 层分解后的概貌信号。

为了更加直观地对各个尺度的信号能量进行定量统计与分析,细节信号与概貌信号的能量表示为信号时间序列的平方和[16],即

(15)

(16)

总能量表示为各层细节信号的累积能量与第 J 层概貌信号的能量之和[16],即

(17)

各层细节信号能量分率即细节信号能量占信号总能量的比例,可表示为[16]

(18)

1.4 模拟工况与条件

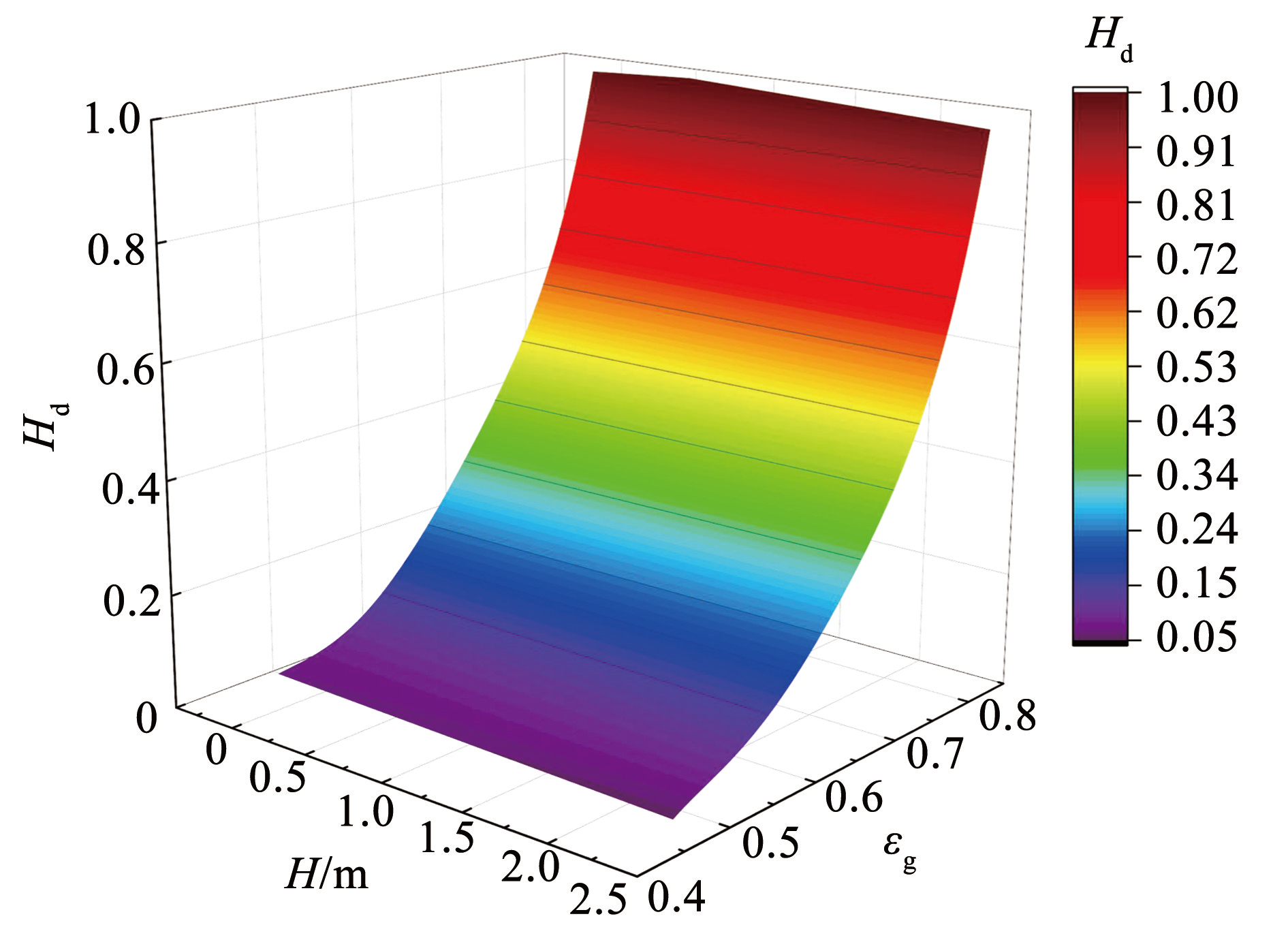

基于 Zhu 等[17]Geldart A 类颗粒鼓泡流化床实验系统开展模拟工作,流化床内径为 0.267 m,高度为 2.464 m,颗粒粒径为65  m,密度为1 780 kg / m 3,堆积高度为 1.2 m。模拟采用速度入口和压力出口边界条件,对于气相和固相分别设置无滑移和自由滑移壁面边界条件。模拟基于 MFIX 平台[12],持续时间为30 s。模拟采用的网格数量为40 × 200 × 40,网格无关性已在先前的工作中得到验证[11]。在给定工况与参数下,基于含晕气泡曳力模型求解得到鼓泡床系统非均匀结构参数,进而计算出非均匀曳力系数与曳力系数非均匀因子。图2给出了曳力系数非均匀因子随空隙率和床层高度的变化。可以看出,在修正范围内,曳力系数非均匀因子随空隙率的增大而增大,床层高度变化对曳力系数非均匀因子的影响较小。

m,密度为1 780 kg / m 3,堆积高度为 1.2 m。模拟采用速度入口和压力出口边界条件,对于气相和固相分别设置无滑移和自由滑移壁面边界条件。模拟基于 MFIX 平台[12],持续时间为30 s。模拟采用的网格数量为40 × 200 × 40,网格无关性已在先前的工作中得到验证[11]。在给定工况与参数下,基于含晕气泡曳力模型求解得到鼓泡床系统非均匀结构参数,进而计算出非均匀曳力系数与曳力系数非均匀因子。图2给出了曳力系数非均匀因子随空隙率和床层高度的变化。可以看出,在修正范围内,曳力系数非均匀因子随空隙率的增大而增大,床层高度变化对曳力系数非均匀因子的影响较小。

m,密度为1 780 kg / m 3,堆积高度为 1.2 m。模拟采用速度入口和压力出口边界条件,对于气相和固相分别设置无滑移和自由滑移壁面边界条件。模拟基于 MFIX 平台[12],持续时间为30 s。模拟采用的网格数量为40 × 200 × 40,网格无关性已在先前的工作中得到验证[11]。在给定工况与参数下,基于含晕气泡曳力模型求解得到鼓泡床系统非均匀结构参数,进而计算出非均匀曳力系数与曳力系数非均匀因子。图2给出了曳力系数非均匀因子随空隙率和床层高度的变化。可以看出,在修正范围内,曳力系数非均匀因子随空隙率的增大而增大,床层高度变化对曳力系数非均匀因子的影响较小。

m,密度为1 780 kg / m 3,堆积高度为 1.2 m。模拟采用速度入口和压力出口边界条件,对于气相和固相分别设置无滑移和自由滑移壁面边界条件。模拟基于 MFIX 平台[12],持续时间为30 s。模拟采用的网格数量为40 × 200 × 40,网格无关性已在先前的工作中得到验证[11]。在给定工况与参数下,基于含晕气泡曳力模型求解得到鼓泡床系统非均匀结构参数,进而计算出非均匀曳力系数与曳力系数非均匀因子。图2给出了曳力系数非均匀因子随空隙率和床层高度的变化。可以看出,在修正范围内,曳力系数非均匀因子随空隙率的增大而增大,床层高度变化对曳力系数非均匀因子的影响较小。

图2曳力系数非均匀因子 Hd随空隙率 εg和床高 H 的变化

Fig.2Variation of drag coefficient heterogeneous factor Hd with voidage εg and bed height H

2 结果与讨论

2.1 模型验证与分析

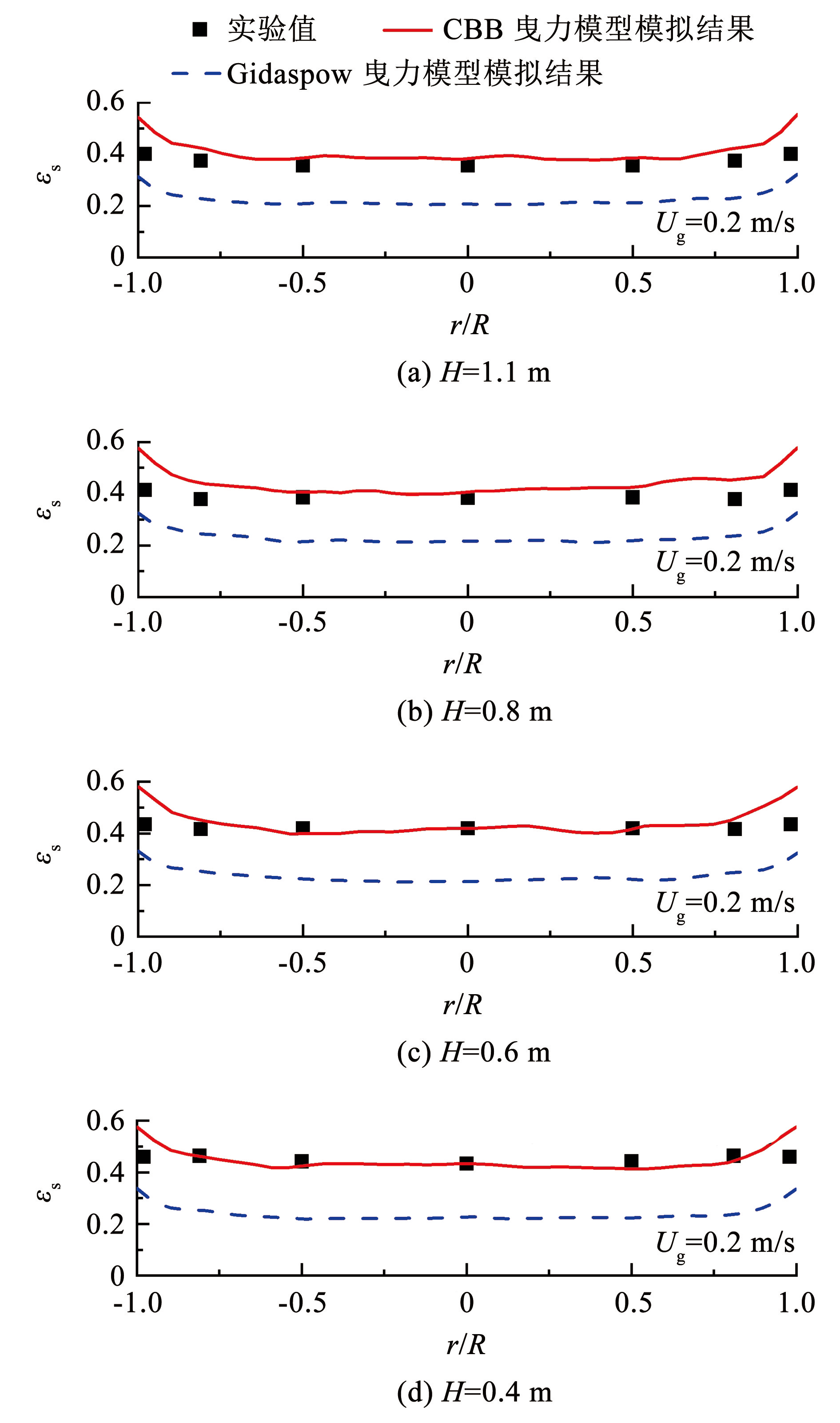

图3给出了不同高度固相体积分数径向分布模拟值与实验值的对比。可以看出,采用 Gidaspow 曳力模型[13]获得的固相体积分数低估了实验值,这是因为该模型在粗网格模拟中不足以解析气泡介尺度结构。相比之下,基于含晕气泡曳力模型能够较好地预测床内固相体积分数分布,模拟结果与实验值吻合较好。

2.2 流动特性分析

图4给出了 H = 0.4、0.8 m 附近颗粒速度瞬时矢量分布图。颗粒相在床层中部具有较大的且整体向上的速度,在近壁处变为负向,床内整体呈现出颗粒在中心上升而沿壁面下落的宏观环-核流动形式。这种流动形式与气泡运动行为密切相关,气泡在床内中部区域上升,推动颗粒向上运动,同时,沿着气泡周界下落的颗粒被挤压至床层近壁并沿壁面下落,由此可见,基于含晕气泡曳力模型能够合理地预测和捕捉到颗粒的宏观运动行为。

图5分别给出了 H = 0.4、0.8 m 下不同径向位置瞬时颗粒速度和颗粒体积分数随时间的波动,数据采样频率为 100 Hz。速度波动曲线在不同径向位置的差异较为明显,符合图4中呈现的环-核流动。 H = 0.8 m 处颗粒速度相比 H = 0.4 m 处波动更为剧烈,这是因为较高位置时气泡速度更快,增强了气固相间作用。与颗粒速度波动相比,颗粒体积分数的波动频率更高且更加难以分辨。因此,可借助小波分析方法对体积分数波动信号展开处理,以获得体积分数信号所蕴含的多尺度信息。

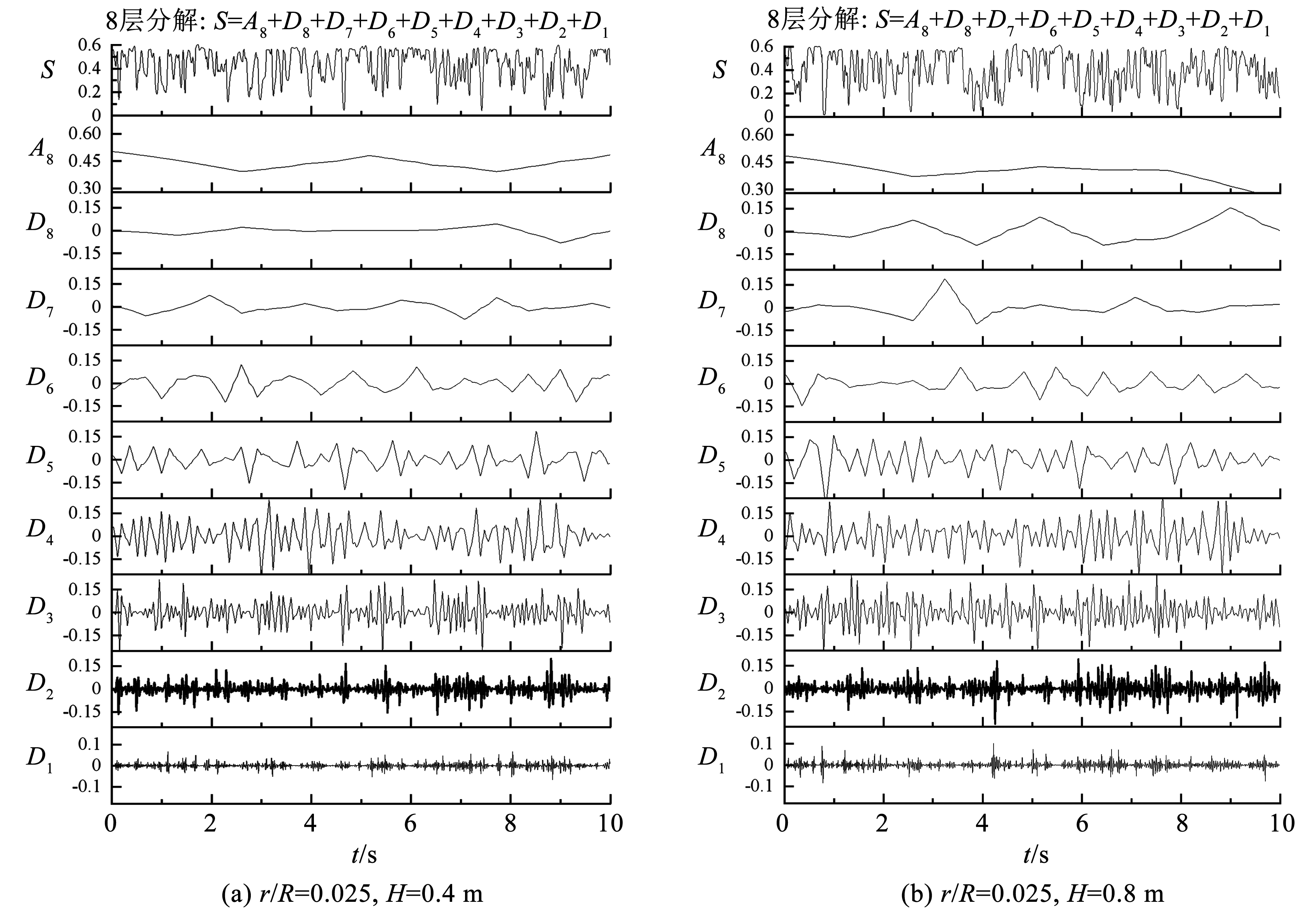

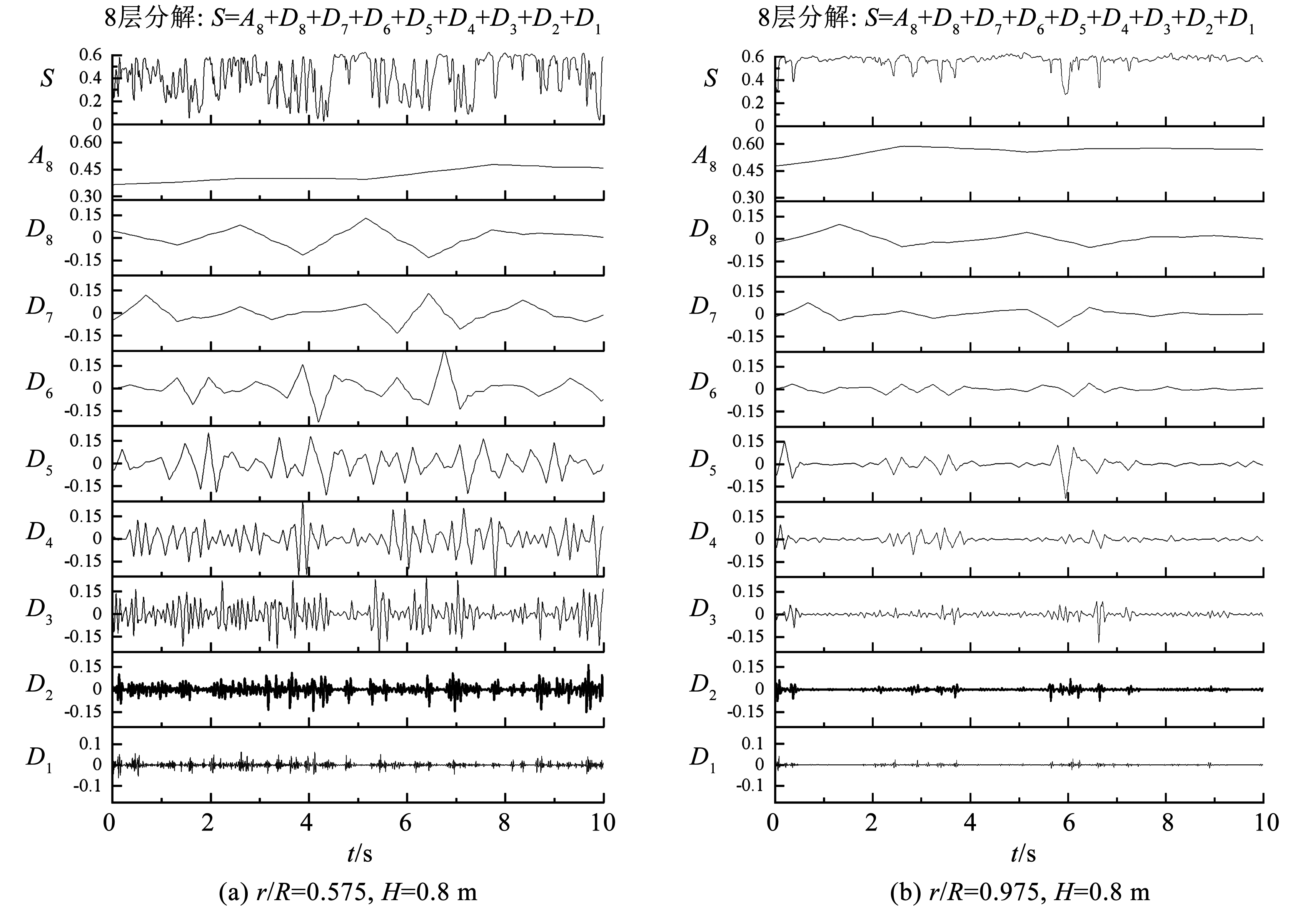

三阶 Daubechies 小波被广泛应用于气固两相流动过程颗粒体积分数信号处理[18]。图6和图7给出了小波对原始颗粒体积分数波动信号的 8 级分解结果。原始信号在经离散小波分解后,在小尺度上,大的跳跃消失,只留下了信号高频分量即信号细节; 而在大尺度上,高频分量消失,只留下信号的低频分量即信号概貌。对应于气固两相流动,小波分解后颗粒相的波动信号是剧烈的高频快波,气泡相的波动是低频慢波。

图4不同高度下局部颗粒速度瞬时矢量分布

Fig.4Distribution of local instantaneous particle velocity vectors at different heights

图5不同位置颗粒轴向速度与颗粒体积分数随时间的变化

Fig.5Variation of particle axial velocity and particle concentration with time at different positions

图6对比了不同高度床层中心处( r/ R = 0. 025)颗粒体积分数的小波分解结果。由细节信号 D1,D2可以看出,颗粒相在床层上部 H = 0.8 m 处的信号比 H = 0.4 m 处波动更加强烈。同时,由 D5信号可以看出,H = 0.8 m 处气泡波动频率以及作用程度更加显著,可见气泡作为鼓泡床的主要非均匀结构,主导着气固两相流动过程,较高床层中气泡更强烈的波动使得颗粒波动也相应地增强。

图6不同高度处颗粒体积分数波动信号的离散小波分解

Fig.6Discrete wavelet decomposition of particle concentration fluctuation signals at different heights

图7给出了 H = 0.8 m 不同径向位置( r/ R = 0.575,0.975)颗粒体积分数波动的小波分析结果。由细节信号 D1和 D2可知,床内颗粒脉动随着远离壁面(靠近床层中心)而愈发强烈。这是因为受床内形成的环-核流动结构的影响,床层中部位置有更多的气泡产生(信号 D5),引起颗粒更加强烈的运动。近壁处具有较高的颗粒体积分数,气泡出现频率与作用程度较小,因此,颗粒脉动较弱。

图7不同径向位置颗粒体积分数波动信号的离散小波分解

Fig.7Discrete wavelet decomposition of particle concentration fluctuation signals at different radial positions

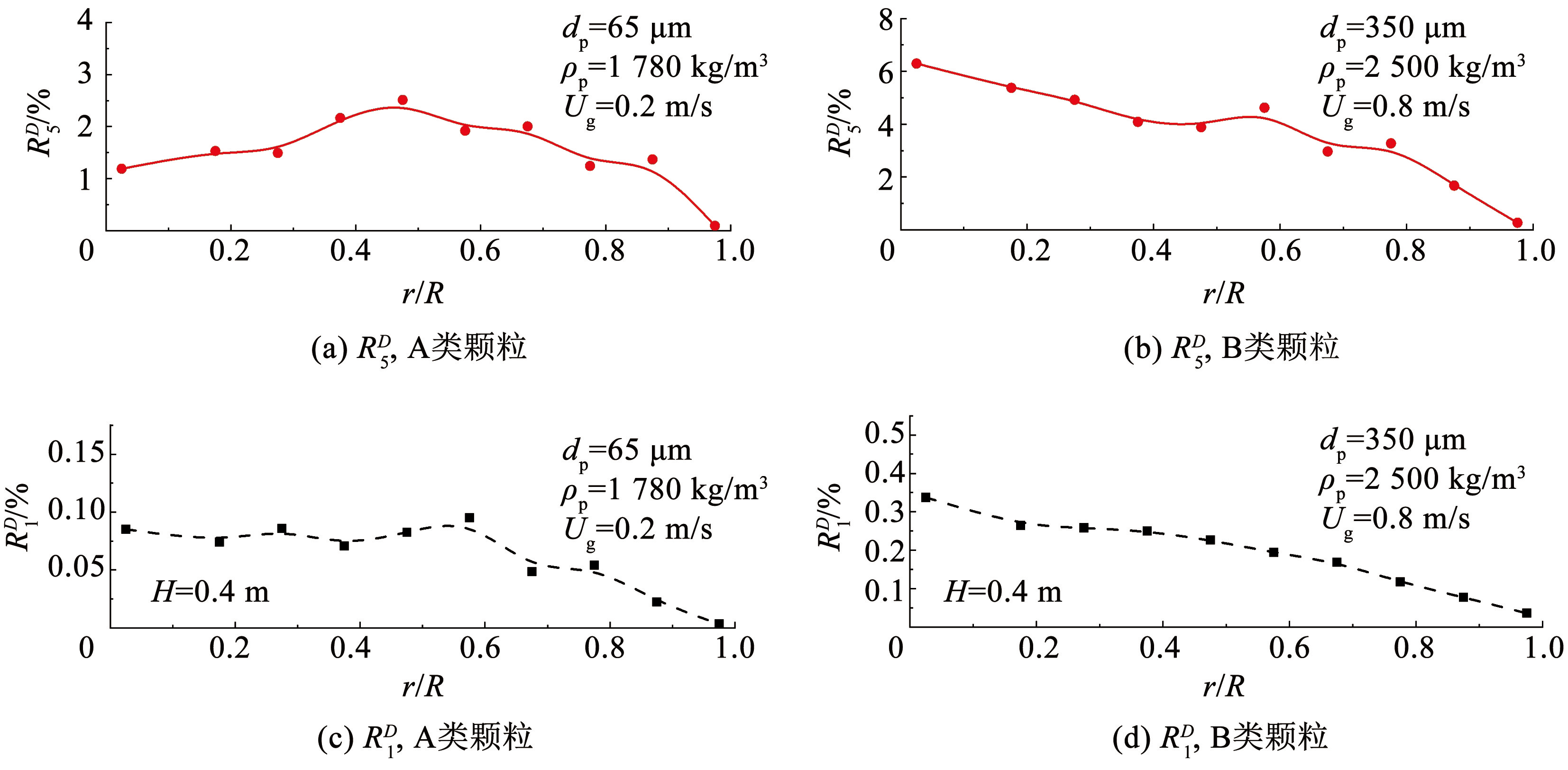

不同径向位置第 1 层和第 5 层小波分解的细节信号能量分率分布如图8(a)所示。其中,第 1 层细节信号可近似代表颗粒脉动引起的能量变化,第 5 层信号代表气泡波动带来的能量变化。可以看出,颗粒和气泡能量分率在近壁面处具有明显的下降趋势,在床层中部,颗粒和气泡能量分率较高且变化平缓。图8(b)统计了流化床 B 类颗粒能量分率变化曲线。 B 类颗粒能量分率随着靠近壁面近似呈线性下降趋势,其与实验研究的结论具有一致性[16]。 A 类和 B 类颗粒在床层中能量分率差异与二者内部气泡运动行为相关,A 类颗粒鼓泡床内气泡更强烈的破碎与聚并行为,使径向上气泡分布较为均匀,因而能量分率的径向差异较小。

图8不同颗粒类型下径向细节信号能量分率分布

Fig.8Radial detail signal energy fraction distribution in different particle types

2.3 不同操作速度的影响

图9分别给出了不同操作速度下颗粒体积分数和颗粒轴向速度的分布。由图9(a)可知,不同气速下颗粒体积分数均呈现中间低、壁面高的分布。高速气流下,床层中心的颗粒体积分数明显更低,床内颗粒在中心和壁面之间的分布差异扩大。这表明入口高速气流显著增加颗粒体积分数的径向分布的非均匀性。由图9(b)~(d)可知,在床壁面处,不同流速下颗粒的下降速度差异相对较小,床层中心的颗粒上升速度随着入口流速的增加而显著增强,原因是高速气流增强了床层中心气泡运动的强度,从而推动颗粒向上运动,加强了颗粒在中心上升和沿壁面下落的循环流动特征。图10给出了不同操作速度下小波分解第 1 层和第 5 层细节信号能量分率的径向分布。

图9不同气速下固相体积分数与颗粒轴向速度的对比

Fig.9Comparison of solid phase volume fraction and particle axial velocity at different gas velocities

图10不同气速下径向细节信号能量分率分布

Fig.10Radial detail signal energy fraction distributionat different gas velocities

由图10(a)~(c)可知,提高入口流速增强了气固相间作用,使颗粒波动增强。颗粒脉动能量分率随高度的增加而增大,随着远离床层中心(靠近壁面位置)不断减小。气泡是主导颗粒能量波动的主要原因,由图10( d)~( f)可知,气泡的能量分率随着靠近壁面位置而减小,这是因为气泡倾向于在床层中部自由上升,壁面附近则为高体积分数向下流动的颗粒。入口速度为 0.3 m / s 和 0.4 m / s 时气泡能量分率显著强于 0.2 m / s,入口速度为 0.4 m / s 时气泡能量分率在径向的波动更加剧烈,这是因为高速气流下气泡具有更强烈的相互作用,气固相间作用更加强烈。

3 结论

1)基于含晕气泡曳力模型能够较好地预测鼓泡床内非均匀流动分布特征,模拟结果与实验数据相吻合。

2)流化床不同位置流动特性的小波分析可知,气泡波动沿床高增强但靠近壁面逐渐减弱,气泡是主导颗粒波动的主要原因,颗粒波动在床层下部或近壁面处较弱。 A 类颗粒鼓泡床气泡更强烈的破碎与聚并,使能量分率的径向差异较小。

3)不同入口气速的模拟研究表明,入口气速的增加使颗粒体积分数与速度径向分布非均匀性增强,同时增强了颗粒脉动与气泡波动的能量分率。