2. 哈尔滨工业大学 机电工程学院, 150001 哈尔滨

2. School of Mechatronics Engineering, Harbin Institute of Technology, 150001 Harbin, China

机械零件钻孔加工时往往会沿刀具切出方向产生高度和厚度不等的翻卷毛刺,这些毛刺会对后续的装配及产品性能产生很大的危害.受被加工材料、刀具切削参数的影响,其中的一些毛刺可能会尺寸较大,去除比较困难[1-2],大批量生产时作业量也较大.传统的去毛刺方法主要是手工去毛刺,该方法是由钳工借用锉刀、油石、砂纸、钢刷等工具以及放大镜等检测工具完成的,劳动强度大,对工人技术要求高,生产效率低,质量难保证[3].目前, 国内外开发出利用热能、光能、电能、化学能的非传统加工模式开始成为去毛刺的主流技术,热能法、挤压珩磨法(磨料流法)、水射流法、激光法、电火花方法以及电化学方法是几种主要的去毛刺方法[4],这些方法各自存在一些优缺点和适用场合,需要根据零件的材料、结构、尺寸、生产批量、加工要求及毛刺的尺寸以及硬度酌情选择,去毛刺技术已经逐渐成为一门学科.在各种去毛刺方法中,热能法是利用密封的燃烧室内产生的高温使得毛刺自熔并进一步氧化脱落的方法,适用于盲孔和深小孔,不适合低熔点合金,并且零件尺寸受限,设备比较昂贵[5].挤压珩磨法采用一种含磨粒的半流动状态的黏性磨料,使胶状物来回通过被加工零件型腔从而将型腔内及孔口边缘毛刺去除.该方法最小去毛刺孔径为0.35 mm,表面粗糙度较高,不适于很长的零件及在盲孔中去除毛刺[6-8].高压水射流去毛刺方式水压很高,冲击力很大,对整体装置的刚度要求、精确定位要求非常高,且对一端封闭的管套类零件也并不适用.激光去毛刺方法速度快, 精度高, 可控性能好,但是对处于隐蔽位置的毛刺无能为力,且激光设备成本非常高[9].电火花去毛刺方法能得到较好的精度,但毛刺去除速度比较慢,且对加工间隙的要求比较严格,一般需要进给装置[10].

电解去毛刺[11-15](Electrochemical deburring,ECD)是在电场和流场的作用下,利用电能、化学能进行局部阳极溶解来达到去毛刺的目的,毛刺溶解反应的速度服从法拉第电化学定律.电解去毛刺不会对工件产生机械作用力和热应力,且不会改变工件表面的物理化学特性,具有去除毛刺质量好、安全可靠、效率高等优点.电解去毛刺通常采用控制加工时间的方式来控制去毛刺过程,若加工时间不到,则毛刺不能完全去除,若加工时间过久,则会损坏工件.不同工件毛刺大小情况不一,去除时间也不尽相同,给电解去毛刺造成了一定困难.

本文在确定工具电极布局和安装方式的基础上,通过对电解去毛刺过程进行仿真与实验研究,找出一种能智能识别毛刺是否完全去除的判别标准,进而实现去毛刺过程的自动化.电解去毛刺的加工精度、材料去除率、零件表面质量受初始加工间隙、工件材料与形状、电极形状、电解液组分与流动方式、加工时间、电压等工艺参数的影响,影响的因素众多,为了获取较好的加工参数,需要进行大量工艺试验,造成时间和经济上的浪费.鉴于此,本文利用多物理耦合场分析软件COMSOL Multiphysics对去毛刺过程进行理论仿真,对仿真结果进行分析与优选,找出较好的加工参数.用仿真获得的加工参数进行加工实验,能大量减少工艺试验的次数,缩短试验周期.对实验结果与仿真结果进行分析,可得出各加工参数对毛刺去除的影响及变化规律,进而通过检测加工参数情况实现毛刺去除过程的自动控制.

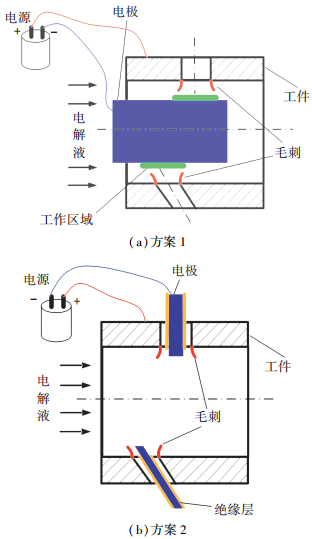

1 电解去毛刺数学模型的建立 1.1 电解去毛刺的电极布局形式对于图 1所示的用于控制油压的汽车转向器零件,毛刺分布在腔体内部交叉孔相贯线处,去除要求高,电解去毛刺方法由于其成本低, 去除效率高, 精度好,比较适用.对汽车转向器零件进行电解去内部交叉孔相贯线毛刺的电极布局方案可以有两种,如图 2所示.

|

图 1 汽车转向器用螺杆轴零件的小孔位置及毛刺形态 |

|

图 2 两种工具电极布置方案 |

方案1:在大的型腔中安装1个工具电极,其优点在于电极数量少,安装定位方便,一次加工即可去除全部腔内毛刺.但其存在两个缺点:一是由于毛刺高度状况不一,电极的直径尺寸难以确定,容易造成间隙过大或者短路的状况;二是由于电极和工件之间作用面积大,加工电流高,对电源要求高,并且毛刺的去除程度对加工电流影响较小,很难通过电流的变化情况判断毛刺的去除程度.

方案2:插孔固定阴极式的电极布局形式,即各个小孔中分别安装1个工具电极.工具阴极前端裸露,称之为工作段,其长度和毛刺高度近似,其余部分包覆一层绝缘材料,以保证阴极和阳极之间的可靠绝缘.电极插入后,恰好仅有工作部分与毛刺对应,形成加工区域.本文采用方案2, 这种电极布局方式的优点在于:1)钻孔后的毛刺基本呈外翻状,避免了电极与和工件的短路问题;2)电极工作部分仅仅集中在其末端裸露部分,加工时作用面积小,电流小,对电源要求低; 3)电极末端与毛刺根部间隙最小,使得毛刺根部溶解最快,加速了去毛刺过程; 4)毛刺去除后,工具与工件之间的加工间隙突然增大,使得加工电流有明显的降低,且会基本保持稳定,为判定毛刺去除与否提供了决策依据.

方案2电极布置方式缺点在于电极数量较多,手工安装电极时辅助工序较多,这一点可以借助自动控制的手段来解决.将电极末端与气缸相连接,工件、气缸定位后,可实现多个工具电极的同时自动插入,大大节约了辅助时间,提高了加工效率.同时,为了实现所有毛刺的一次去除,配置电解液冲流方式为侧流式,即从零件大孔型腔中流过.在两极之间施加一个外加电压后,在电场和流场的作用下,电极表面和工件毛刺处发生电化学反应,毛刺从根部开始溶解,同时阴极表面析出氢气,随后电解液将加工过程中产生的电解产物及热量冲离加工区,实现对型腔中毛刺的一次性去除.

1.2 电解去孔类毛刺的数学模型的建立电解去毛刺属于非接触加工工艺,加工时电流主要集中在工件的棱边毛刺处,易于在短时间内对毛刺完成定域局部溶解.溶解过程服从法拉第电解定律:

|

(1) |

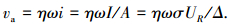

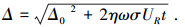

式中:va为电解去毛刺速度, mm/s; η为电流效率; ω为体积电化当量, mm3/(A﹒min); i为电流密度; I为加工电流, A; A为电极面积, mm2; σ为电解液电导率; UR为加工间隙方向上电解液的欧姆电压降, V; Δ为电加工间隙mm.

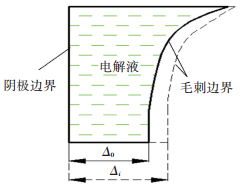

由(1)式可知,去毛刺速度与电流效率、体积电化当量、电导率和欧姆电压降成正比,并与加工间隙成反比.当电解液参数、工件材料与加工电压不变时,ηωσUR=C(常数),去毛刺速度与加工间隙成反比.同时,从图 2所示的电极与毛刺的位置关系可看出,当毛刺根部被完全溶解时,则工件毛刺脱落,残渣将被流动的电解液冲走,即无论其余部分是否被完全溶解,均可认为去毛刺过程完成,故采用此方法进行电解去毛刺,只需考虑毛刺根部的厚度,毛刺的高度及形状对去毛刺过程影响很小,故可建立如图 3所示的毛刺溶解模型示意图,该示意图反映了经过小孔对称轴的纵向截面上工具边界与毛刺边界之间的位置关系.去毛刺采用的是固定阴极式的加工方法,故加工间隙随着去毛刺过程的进行逐渐增大,即毛刺溶解速度逐渐降低,电流密度值随之下降,电流值也随之下降.当毛刺完全去除时,电流会趋于一个相对平稳值.

|

图 3 毛刺溶解示意 |

由于钻削加工后形成的翻卷毛刺向外翻转,使得毛刺的根部与电极的加工间隙最小,故毛刺的根部去除速度最快.当毛刺根部被完全溶解时,毛刺脱落,去毛刺过程完成.对根部毛刺溶解过程,其几何关系应满足

|

(2) |

对式(2)进行积分

|

(3) |

由式(3)可知,加工间隙随着去毛刺过程的进行而逐渐增大,并受到初始加工间隙、电流效率、体积电化当量、电导率和加工电压的影响.而间隙的变化将直接影响毛刺的溶解速度、工件的表面质量及加工精度.

2 电解去毛刺过程的数值模拟 2.1 数值模拟手段及参数选择采用多物理耦合场分析软件COMSOL Multiphysics对电解去除钻孔毛刺进行理论仿真,COMSOL Multiphysics软件是以有限元法为基础,通过求解偏微分方程或偏微分方程组来实现真实物理现象的仿真.电解去毛刺过程服从法拉第定律,故可通过求解该方程中电导率σ、加工时间t、初始加工间隙Δ0、加工电压U、工件材料及毛刺厚度D1等参数完成去毛刺的模拟过程.目前, 被广泛采用的电解液主要为NaCl、NaNO3和NaClO3的水溶液. NaCl溶液对设备的腐蚀性十分严重,加工精度不够高;NaClO3成本较高、使用过程中维护繁杂;NaNO3加工精度较高, 使用安全, 对设备腐蚀性小, 价格也不高.综合各项因素,本研究选择质量分数为20%的NaNO3水溶液作为加工电解液.当工件材料为铁基材料,电极为黄铜,电解液温度为30 ℃时,查阅相关文献[14-5]可得去毛刺的相关加工工艺参数为:工件体积电化当量ω=0.036 9 (mm3·(A·s)-1); 电导率σ=0.016 2 (s·mm-1); 电流效率η=75%.

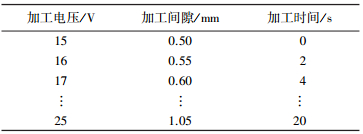

当工件体积电化当量ω、电导率σ及电流效率确定后,电解去毛刺主要受到加工时间t、初始加工间隙Δ0及加工电压U的影响.为了分析出各因素对电解去毛刺的影响情况,选取表 1所示参数进行正交仿真试验.在COMSOL Multiphysics中建立图 4所示二维轴对称(r-z)模型,考虑到去毛刺过程中存在电场的变化及毛刺溶解情况,故应选取ale(移动网格)和ec(电流)物理场,设定表 1所示试验参数进行数值模拟,即可得出一系列去毛刺仿真效果图.

| 表 1 正交实验参数表 |

|

图 4 初始时刻去毛刺电势分布图 |

图 4为初始加工间隙为0.75 mm,在工件和电极之间施加21 V电压,t=0 s时, 加工间隙区域内电解液的电势分布立体情况,该区域为一个轴对称区域,z向代表了毛刺的高度方向,xy平面为电极及小孔的横截面方向,毛刺的具体尺度如图 1所示.可见电解液与工件接触部位电势为21 V,与电极接触部位为0 V,中间呈渐变形式. 图 5(a)和图 5(b)分别为t=0 s和t=20 s时最大纵截面上对应的极间间隙的电流密度情况,纵坐标z轴是毛刺的高度方向,横坐标r轴为毛刺的厚度方向.由图 5可看出, 工件毛刺的根部处电流密度最大,即该处毛刺溶解最快.随着加工的进行,毛刺被逐渐溶解,加工间隙逐渐增大,(b)图比(a)图多出的部分即被电解液占据的空间,表明这部分空间的原有毛刺已经被去除掉.此时依然是毛刺根部处电流密度最大,表明毛刺被清除后,电极继续与工件基体发生电解反应,随着反应的继续进行,会在孔的出口处形成圆角.

|

图 5 电流密度分布图 |

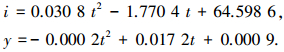

仿真得到了加工电压为24 V,初始加工间隙为0.75 mm,工件毛刺根部轴向的电流密度和毛刺溶解量随着时间的变化规律,如图 6所示.可看出,电解去毛刺开始后,电流密度达到最大值,毛刺被快速溶解,随着去毛刺过程的进行,加工间隙逐渐增大,电流密度逐渐降低,毛刺溶解量越来越多,20 s时毛刺已经基本被去除.此时观察电流的变化规律可以发现,电流的减小呈现变缓的趋势,当电流的变化率接近0时,毛刺恰好已经被完全去除掉.对采集到的点进行拟合,可得出电流密度与去毛刺量随时间的变化规律为

|

|

图 6 电流密度与去毛刺量随时间的变化规律 |

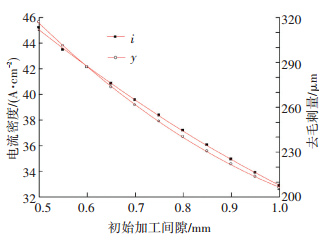

同理,对仿真结果进行采集整理, 可得出当初始加工间隙为0.75 mm,去毛刺时间为20 s, 加工电压不同时, 电流密度与去毛刺量的变换规律如图 7所示.由图 7中可看出,随着加工电压的增大,电流密度随之增大,相同时间内毛刺去除量也随之增大.故在满足零件表面质量要求和设备要求的情况下, 应尽可能地增大加工电压,以提高加工效率. 图 8为不同初始加工间隙条件下, 在工件毛刺和电极之间施加21 V电压工作20 s后, 毛刺根部电流密度情况及毛刺去除量情况.从图 8中可以看出,初始加工间隙越小,毛刺根部电流密度越大,相同时间内去除毛刺量也越大.但实际生产中,加工间隙过小容易在电极和工件毛刺之间发生短路现象,且小间隙加工对电源等设备等要求更高,故应综合各方面因素选取.

|

图 7 电压对去毛刺过程的影响规律 |

|

图 8 初始加工间隙对去毛刺过程的影响规律 |

为了验证理论仿真的结果以及更准确地摸清电解去毛刺过程中的相关参数,尤其是加工电流的变化规律, 选用汽车转向器螺杆轴钻孔后产生的内孔(直径为4 mm)毛刺进行加工实验,该螺杆轴材料为20CrMnTi,钻孔后的毛刺大小不一,因此精确地控制去毛刺加工时间非常重要,既不会造成时间上的浪费和小孔的过去除,又不会造成毛刺的残留.实验时选用质量分数为20%的NaNO3溶液为电解液,通过水泵和过滤系统进行循环,电解液温度为30 ℃.电极的安装定位方式见图 2,即只有与毛刺对应的部分的阴极电极是裸露的(为了增强加工效果,实际的裸露长度比理论的略长一些).为了方便操作和控制,对加工时间的控制通过控制水泵的运行时间来实现,即工件、电极安装完毕后,阴阳极之间始终有电压存在,有电解液通过则进入加工状态; 切断电解液的供给,由于工件为竖直方向安装,不会有电解液的残留,故加工结束.

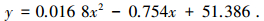

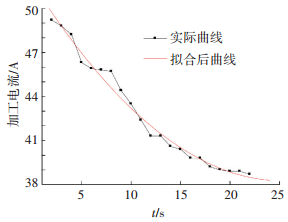

初步实验拟选用直径2.5 mm的黄铜电极作为加工工具,加工间隙为0.75 mm. 图 9为加工电压24 V,同时对工件上3个内孔毛刺去除的电流变化情况.从图 9中可以看出,加工电流呈现下降的趋势,表明毛刺正在溶解.随着毛刺去除,电流的减小速度越来越慢,最后电流趋于平缓,表明这时的毛刺已经完全去除.为了进一步精准地把握电流变化规律,利用二次多项式对该数据进行拟合,可得到电流y随时间x的变化规律为

|

(4) |

|

图 9 去毛刺过程中电流的变化规律 |

对式(4)进行求导,可得当加工时间x=22 s时,电流变化y′=0,说明此时毛刺已经得到彻底去除.计算结果与实际数据及图 6中的仿真结果相吻合.

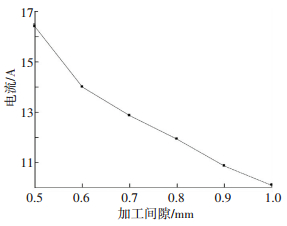

进行了不同加工电压下的去毛刺实验,实验结果表明:电压越高,去毛刺过程进行得越快,在保证电源许可的情况下,应尽可能地增大加工电压,以提高加工效率.不同的加工电压, 电流的变化规律是一致的,可通过把握电流到达平缓点的时间,作为判定去毛刺完成的条件. 图 10为加工进行到20 s时,不同电压下电流的变化情况,其变化规律与仿真结果图 7吻合.为了把握加工间隙的影响规律,还制作了一系列直径不同的电极,并在21 V电压下完成了去毛刺实验.实验结果表明,减小加工间隙同样能够提升加工速度,但加工间隙过小对工装要求过高. 图 11所示为不同初始加工间隙条件下工作20 s时的电流变化情况,其变化规律与图 8所示的仿真结果吻合.

|

图 10 不同加工电压下的电流变化规律 |

|

图 11 不同加工间隙下的电流变化规律 |

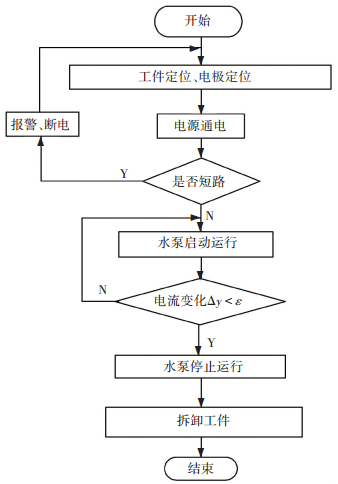

根据前述通过仿真和实验得到的电解去毛刺过程中的电流变化规律,提出了基于电流检测的自动去毛刺控制系统,图 12为去毛刺自动控制系统的流程图.在工件、电极定位完毕,不存在短路问题后,控制器控制水泵运转,去毛刺加工开始,同时对阴阳极之间的电流进行实时采集,随后对所采集到的数据进行实时处理和判断.相邻的3个数据求平均值,并对相邻的2个平均值做前数减后数的减法计算,得到差值Δy,并与预设值ε进行比较,当Δy < ε时,认为毛刺已基本被去除,电流基本趋于稳定,通过控制装置切断水泵的运转,加工时间结束.

|

图 12 控制系统流程 |

基于该控制系统进行了自动去毛刺验证实验,实验时电解液温度为30 ℃,采用24 V作为加工电压,同时对3个小孔进行去毛刺. 图 13为加工前后电极插入情况、毛刺去除对比图及加工电流的变化曲线,可见当电流的变化平缓时,控制系统即将水泵停运,中止了去毛刺加工过程,加工时间为17 s.从加工效果来看,毛刺得到了有效的去除,小孔和大孔的相贯线非常清晰,并且没有加工出圆角,保持了零件的原有特征,验证了该自动去毛刺控制系统的有效性.

|

图 13 自动去毛刺实验结果 |

1) 利用仿真和实验的手段得到了固定阴极式电解去内部交叉孔相贯线毛刺加工时电流的变化规律, 并得到了加工电压、加工间隙、加工孔数对去毛刺时间的影响.

2) 提出了基于电流检测的控制方法,能够自动控制去毛刺时间.基于该控制系统的去毛刺实验表明:该方法可有效地实现对去毛刺过程的自动化控制,达到精准去毛刺的目的,具有良好的工程应用价值.

3) 电解去毛刺实验过程中还偶然发现了火花放电现象,其对去毛刺过程及控制系统的影响需要深入研究.

| [1] |

WANG Guicheng, ZHANG Chunye. Formation and Control of Drilling Burrs[J]. Journal of Southeast University, 2001, 17(2): 1-5. |

| [2] |

金东燮, 张国林. 钻削毛刺形成机理的研究[J]. 哈尔滨科学技术大学学报, 1989(1): 1-5. |

| [3] |

谢俊锋. 钻削加工毛刺的形成及解决方法[J]. 轻工机械, 2007(1): 85-87. DOI:10.3969/j.issn.1005-2895.2007.01.027 |

| [4] |

LEE K U, KO S L. Development of deburring tool for burrs at intersecting holes[J]. Journal of Materials Processing Technology, 2008, 201(1/2/3): 454-459. |

| [5] |

陈景蕙, 任敬心, 李雅卿. 热力去毛刺工艺的研究[J]. 机械工艺师, 1994(11): 21-22. |

| [6] |

LEONG K F, CHUA C K, SIONG G, et al. Abrasive jet deburring of jewellery models built by stereolithography apparatus[J]. Journal of Materials Processing Technology, 1998, 83(1/2/3): 36-47. |

| [7] |

BALASUBRAMANIAM R, KRISHNAN J, RAMAKRISHNAN N. An experimental study on the abrasive jet deburring of cross-drilling holes[J]. Journal of Materials Processing Technology, 1999, 91(1/2/3): 178-182. |

| [8] |

BALASUBRAMANIAM R, KRISHNAN J, RAMAKRISHNAN N. Ivestigation of AJM for deburring[J]. Journal of Materials Processing Technology, 1998, 79(1/2/3): 52-58. |

| [9] |

牟宗平, 罗琳琳, 祝宜春. 小直径内孔去毛刺的方法[J]. 金属加工(冷加工), 2011, 21: 42-44. |

| [10] |

JEONG Y H, YOO B H, LEE H U, et al. Deburring microfeatuers using micro-EDM[J]. Journal of Materials Processing Technology, 2009, 29(14): 5399-5406. |

| [11] |

LEE S J, LIU C P, FAN T J, et al. Deburring miniature components by electrochemical method[J]. Int J Electrochem Sci, 2013(8): 1713-1721. |

| [12] |

SARKAR S, MITRA S, BHATTACHARYYA B. Mathematical modeling for controlled electrochemical deburring (ECD)[J]. Journal of Materials Processing Technology, 2004, 147: 241-246. DOI:10.1016/j.jmatprotec.2004.01.002 |

| [13] |

徐文骥, 余自远, 孙晶, 等. 微小孔电解去毛刺试验研究[J]. 航空制造技术, 2011, 19: 70-75. |

| [14] |

徐家安, 云乃彰, 王建业, 等. 电化学加工与技术[M]. 北京: 国防工业出版社, 2008: 213-219.

|

| [15] |

CHOI I H, KIM J D. A study of the characteristics of the electrochemical deburring of a governor-shaft cross hole[J]. Journal of Materials Processing Technology, 1998, 75(1/2/3): 198-203. |

2016, Vol. 48

2016, Vol. 48