工程领域常用到陶瓷与金属等异种材料连接形成的构件,此类构件可以发挥陶瓷、金属材料的优良性能,以满足特殊服役环境的需要.固相扩散连接和钎焊是目前最常用的方法,前者相较于后者具有连接接头质量稳定、耐腐蚀性能好、可获得耐高温接头等优点,但也存在连接温度高、扩散时间长、设备要求高等不足[1-3].研究表明,电场可明显增加金属内部空位浓度[4],提高空位迁移率[5],降低铝合金中的相变激活能[6]. Garay等[7]利用正电子湮灭法研究了电场对Ni3Ti合成过程中点缺陷运动的影响,结果表明在电场作用下,空位浓度增加且扩散激活能降低24%. Pomeranze等[1]发现金属与电解质性质的无机材料在电场中具有热扩散接合的现象,称之为电场辅助扩散连接. Park[8]和Xing[9]等对Al/玻璃电场辅助扩散连接进行了研究,发现电场使界面处生成大量的树枝状纳米晶Al2O3,并提高了接头的弯曲断裂强度.采用电场辅助扩散连接的方法,可加快界面原子扩散、促进界面反应、加速连接过程,从而降低连接温度、缩短连接时间、提高效率,同时对于改善接头组织、提高接头性能等均有所帮助[10-13].本文作者前期研究了Al2O3/Ti在电场作用下扩散连接过程中的界面反应和接头的力学性能,结果表明,电场辅助扩散连接接头的剪切强度比普通接头提高50%以上[14].

以往电场辅助扩散连接的研究大多局限于离子导体材料,能否将该方法扩展到在较低温度下不形成离子导电的SiC陶瓷,目前还没有报道.作者在以前的研究中发现直流电场对扩散连接界面反应和元素扩散的影响存在正负极效应,不同极性的反应层厚度和结构不同.交流电场可加速扩散和点缺陷的迁移[7],消除正负极效应.本文在SiC与Ti的连接过程中施加直流和交流电场,研究电场作用下SiC/Ti扩散连接接头的界面组织结构,探讨电场作用下扩散连接过程中原子扩散行为及界面反应机理,开发扩散连接新工艺技术,并运用此工艺方法提高扩散连接的效率和接头质量.

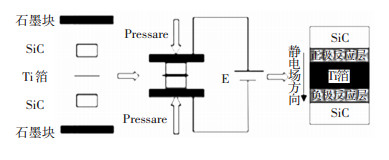

1 试验采用纯度为96.78 %常压烧结SiC作为被连接陶瓷,80 μm厚的工业纯钛为中间层,以氩气为保护气氛.将陶瓷切割成5 mm×5 mm×3 mm的小块(5 mm×5 mm的面为被连接面),依次经过打磨、抛光、清洗处理后与Ti箔组合成待焊件,扩散连接在自主组装的扩散连接炉中进行.试样叠合、装卡示意图和正负极反应层示意图如图 1所示.

|

图 1 试样装卡及接头正负极反应层示意图 Figure 1 Schematic diagram of welding and reaction layer |

装卡好待焊件,施加电压U,以10 ℃/min的速率升温至700 ℃保温20 min,再以5 ℃/min加热至连接温度T,保温相应时间t.降温时先以5 ℃/min的速度降到400 ℃,随后将焊接件随炉冷却.根据试样装卡方法存在两个界面,以静电场方向定义正、负极界面反应层,如图 1所示.

为研究电场对对扩散连接界面组织结构及力学性能的影响,在扩散连接温度/时间/压力为950 ℃/1.5 h/7.5 MPa条件下,分别施加0 V电压、400 V直流电压、200、400、800、1 000 V交流电压(频率为50 HZ);为验证电场对界面原子扩散动力学的影响,将电压/时间固定为7.5 MPa/2 h,连接温度选取950、1 000 ℃,直流电压分别选取0、200、300、400 V.

剪切强度测试在Instron-5569R型电子万能试验机上进行,接头放入特制的剪切卡具中,控制压头下降速度为0.5 mm/s,每个工艺下的剪切强度取3个试件的平均值.利用D8 ADVANCE型X射线衍射分析仪对试样进行XRD分析.仪器测试参数为:Cu靶,特征波长约为0.154 059 8 nm,施加电压、电流分别为40 kV、40 mA,衍射角范围20°~90°,聚焦宽度为300 μm.剥层时X射线衍射分析测试条件为:Cu靶,施加电压、电流分别为40 kV、40 mA,掠入射角α选取为5°.采用Quanta200FEG扫描电子显微镜(SEM)观察接头处界面组织形貌,并采用附带的能谱分析仪(EDS)分析界面附近元素分布情况.

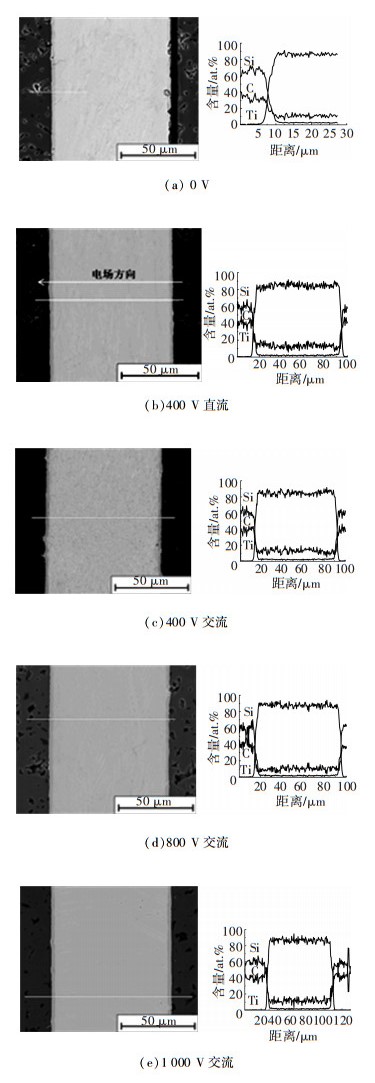

2 结果与分析 2.1 直流电场和交流电场对扩散连接界面组织结构的影响950 ℃/1.5 h/7.5 MPa条件下,在扩散连接过程中分别施加不同电压获得的接头形貌及元素分布情况如图 2所示.在SiC(暗区域)和Ti(亮区域)之间存在较薄的反应层,连接的界面平直,空洞闭合情况较好.

|

图 2 不同电压下获得接头形貌及元素分布(950 ℃/1.5 h/7.5 MPa) Figure 2 Morphologies and element distribution of bonding joints under different voltage (950 ℃/1.5 h/7.5 MPa) |

依据图 2测定不同电压下接头的反应层厚度及元素扩散距离,见表 1.对比分析可知,电场对扩散连接过程中元素扩散及反应层形成存在影响.与不施加电压的扩散连接接头相比,施加400 V交流电压使反应层厚度、元素扩散距离均有所增加,且正、负极反应层厚度大致相等;施加400 V直流电压促进负极界面元素扩散和反应层增厚,且效果大于施加同样大小的交流电压,而正极界面反应层厚度和元素扩散表现出抑制作用,正、负界面的反应层厚度和元素扩散距离不等.交流电压值增至800 V和1000 V,元素扩散距离和反应层厚度进一步增加.这表明,交流电场强度增大,可促进界面原子扩散和界面反应,直流电场作用下设定连接工艺参数时必须考虑电场方向.

| 表 1 不同电压条件下获得接头的元素扩散情况及反应层厚度(950 ℃/1.5 h/7.5 MPa) Table 1 Diffusion distance and reaction layer thickness under different voltage (950 ℃/1.5 h/7.5 MPa) |

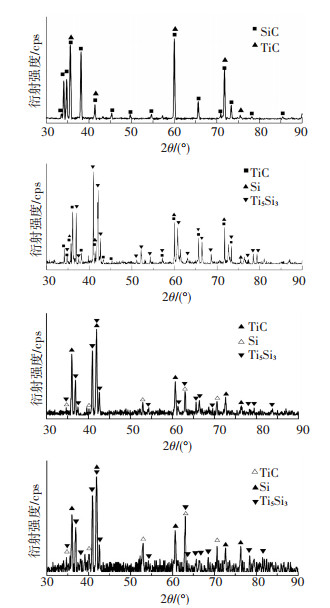

采用剥层法对950 ℃/1.5 h/7.5 MPa/400 V(交流)参数下连接接头进行X射线衍射分析,从SiC一侧距离界面一定距离开始剥层,剥层过程中部分XRD结果如图 3所示.测试结果显示反应层第一层结构为TiC(PDF卡片编号71-0298);随着剥层的进行SiC衍射峰减弱Ti5Si3(PDF卡片编号89-3721)衍射峰出现,直到剥层结束,未检测到Ti5Si3单相层的存在.据此推断,界面层的相结构依次为SiC/TiC/TiC+Ti5Si3/Ti.

|

图 3 接头界面反应层X射线衍射结果(950 ℃/1.5 h/7.5 MPa/400 V(交流)) Figure 3 XRD analysis of interfacial reaction layer (950 ℃/1.5 h/7.5 MPa/400 V(AC)) |

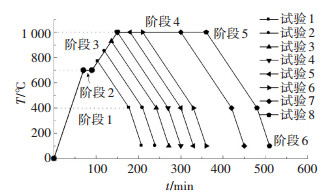

为了研究接头反应层的形成过程,进行8组试验.均施加300 V交流电压和7.5 MPa压力,扩散连接工艺曲线及每个试样的取样阶段见图 4,具体试验参数见表 2.

|

图 4 扩散连接工艺曲线及取样阶段示意图 Figure 4 Process curve of different bonding joints |

| 表 2 扩散连接不同阶段取样的工艺参数 Table 2 Process parameters of different bonding joints |

不同试验条件下界面组织形貌如图 5所示. 图 5(a)可以观察到在升温的初期,接头存在少量未闭合的空洞,扩散连接处于空洞闭合阶段,随着温度的升高,原子通过体扩散、界面扩散、表面扩散使得剩余的空洞逐渐闭合[15-16].当温度升至1 000 ℃时空洞近乎完全闭合,并形成较薄的反应层(见图 5(b)),之后扩散连接进入扩散反应阶段.当1 000 ℃保温时间由30 min延长至210 min时,界面反应层厚度不断增加(见图 5(c)~(f)).

|

图 5 不同试验条件下扩散连接接头形貌(试样编号见表 2) Figure 5 Interfacial morphologies under different process parameters(specimen number shown in Tab. 2) |

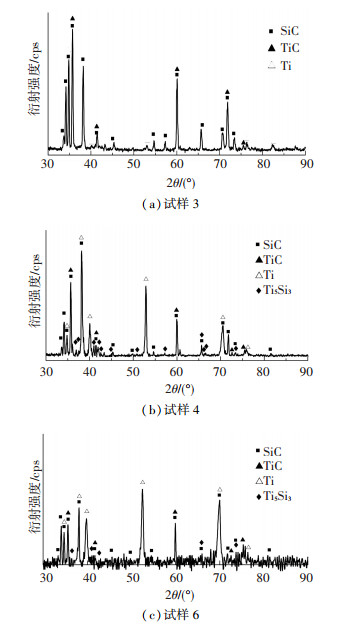

试样1和2接头连接强度较低,在打磨过程中发生断裂,对断面进行XRD分析,没有观察到明显的生成物衍射峰.试样3和4界面反应区的XRD分析结果分别见图 6(a)、(b).对于试样3,除基体的衍射峰外只检测到少量的TiC衍射峰,说明首先生成的产物为TiC.对于试样4,连接接头反应产物除了TiC以外,还检测到Ti5Si3.随着扩散连接阶段持续时间的延长,试样5-8界面反应区获得的物相与试样4相同,均为TiC和Ti5Si3.结合对接头界面结构的分析,可将接头反应层的形成分为以下几个过程:

|

图 6 界面反应区XRD衍射谱线 Figure 6 XRD analysis of different joints |

1)TiC层的形成.接触区域两侧的原子层形成紧密物理接触后,反应主要集中在SiC/Ti界面. Ti首先与SiC中电负性较大的C反应生成TiC层(Ti、C、Si的电负性分别为1.54、2.55、1.90).之后Ti原子通过TiC层扩散至SiC/TiC界面与SiC反应使TiC层厚度不断增加.

2)TiC+Ti5Si3层的形成. Ti原子通过TiC扩散至SiC/TiC界面的同时,Si和C原子通过TiC层扩散至TiC/Ti界面,与Ti反应形成TiC+Ti5Si3层.

3)反应层生长.当反应层初步形成SiC/TiC/TiC+Ti5Si3/Ti的结构后,Ti原子依次通过TiC+Ti5Si3层、TiC层扩散到SiC/TiC界面处与SiC反应使TiC层生长,同时Si、C原子沿相反的方向扩散,在TiC+Ti5Si3/Ti界面与Ti发生反应使TiC+Ti5Si3层厚度增加.

2.3 电场对扩散连接接头强度的影响950℃/1.5 h/7.5 MPa条件下,接头的剪切强度与施加交流电压大小的关系曲线如图 7所示.随着交变电场场强的增加,接头的剪切强度呈现先增后减的趋势.交流电压为400 V时,剪切强度达到63.8±9.4 MPa.结合反应层厚度与交流电压大小的关系可知,一定条件下接头强度随着反应层厚度的增加而增加,当反应层厚度达到一定值时,随着反应层厚度的增加接头的强度急剧下降.

|

图 7 交变电场场强对接头强度的影响(950 ℃/1.5 h/7.5 MPa) Figure 7 Joint strength under different AC electric field intensity(950 ℃/1.5 h/7.5 MPa) |

950 ℃/1.5 h/7.5 MPa/400 V交流条件下获得接头的断口形貌如图 8所示,可以观察到断裂面存在凹凸不同的区域.由XRD分析结果得到靠近Ti的断面不存在SiC,而靠近SiC的断面未检测到Ti的存在.利用EDS测定图 8中特征点的元素含量及结合XRD结果推测特征点所含的物相见表 3.分析可知,靠近Ti的凸起区域A与靠近SiC的凹下区域B断裂于TiC+Ti5Si3层,靠近Ti的凹下区域C与靠近SiC的凸起区域D同样断裂于TiC+Ti5Si3层,所以断裂的位置主要位于TiC+Ti5Si3反应层附近.

|

图 8 950 ℃/1.5 h/7.5 MPa/400 V交流条件下断口形貌 Figure 8 Fracture morphology under parameter of 950 ℃/1.5 h/7.5 MPa/400 V(AC) |

试样1-8的剪切强度如图 9所示.结合接头反应层的形成过程可知,TiC层增厚接头的强度增加,而TiC+Ti5Si3层厚度增加对于接头强度不利.试样1-3的TiC层厚度依次增加,接头连接强度提高;试样4-6的TiC层和TiC+Ti5Si3层厚度同时增加,接头的剪切强度也随之增加;当TiC+Ti5Si3层厚度到达一定值以后,TiC+Ti5Si3层厚度的增加使得接头的剪切强度快速降低(试样6-8),试样6的剪切强度最高.

|

图 9 扩散连接不同阶段接头力学性能(试样序号见表 2) Figure 9 Joint strength under different process parameters(specimen number shown in Tab. 2) |

金属与陶瓷相互靠拢时,紧密接触的两个界面由于导电粒子向界面处靠近而产生相互吸引的镜像作用[17-18].在金属/陶瓷两端施加电压,若金属端接正极,由于陶瓷和金属两种材料介电常数差异很大,陶瓷内部的导电缺陷在电场作用下发生电离,负电荷逐步迁移到界面处,而界面处金属侧带正电荷,从而产生镜像作用使得附着力增加.

设两种材料的介电常数分别为ε1和ε2,则由镜像作用产生的附加界面能为

| $ E = \left( {\frac{{{Q^2}}}{{4{\varepsilon _1}a}}} \right)\left( {\frac{{{\varepsilon _1} - {\varepsilon _2}}}{{{\varepsilon _1} + {\varepsilon _2}}}} \right). $ | (1) |

式中:Q为陶瓷界面带电量,C;a为电荷距界面距离,m.式(1)中能量对距离求偏导数,即为作用力, 即

| $ F = \frac{{{Q^2}}}{{4{\varepsilon _1}{a^2}}}\left( {\frac{{{\varepsilon _1} - {\varepsilon _2}}}{{{\varepsilon _1} + {\varepsilon _2}}}} \right). $ | (2) |

负号表面镜像力为两者之间的相互吸引力.可见,镜像力与带电量平方成正比,与距离平方成反比.

当两带电体带不同种电荷时,将产生相互吸引作用.将两端视为无限大平行电容板,电容板上所带电量为Q,则两带电体之间库仑力大小为

| $ F = - \frac{1}{2}QE = - \frac{1}{2} \cdot Q\frac{U}{d} = - \frac{1}{2} \cdot \frac{{{Q^2}}}{{Cd}}. $ | (3) |

式中:U为两端电压,V;d为两接触界面间隙,m.可见吸附力F与Q2成正比,与d成反比.由于本试验中保持两端电压不变,因此式(3)与式(2)略有差异.将式(3)继续化简,则

| $ \begin{array}{*{20}{l}} {F = - \frac{1}{2} \cdot \frac{Q}{{Cd}} = - \frac{1}{2} \cdot \frac{{C{U^2}}}{d} = }\\ {\;\;\;\;\;\; - \frac{1}{2} \cdot \frac{{{U^2}}}{{{d^2}}} \cdot \frac{{{\varepsilon _r}S}}{{4\pi k}} = - \frac{1}{8}\frac{{{U^2}{\varepsilon _r}S}}{{\pi k{d^2}}}.} \end{array} $ |

式中:k为库仑常数;εr为介质的相对介电常数,在本实验中为氩气相对介电常数.

两极板间的相互吸引力F与U2成正比,与面积S成正比.则界面吸附力的附加压强为

| $ P = \frac{1}{8}\frac{{{U^2}{\varepsilon _r}}}{{\pi k{d^2}}}. $ |

SiC与Ti扩散连接时,设SiC/Ti间隙d=0.1 μm,取k=9.0×109 N·m2/C2,εr=1.000 56,则U=300 V时的静电吸附力40 MPa.可见,在SiC与Ti的扩散连接过程中,电场的施加会引起界面处产生附加吸附力,此吸附力比外加机械压力还大,这使得两个界面结合更加紧密.界面吸附力随着外加电压的增大和界面间距的减小而增大.此外,此吸附力作用范围仅限于界面附近,不仅确保了界面紧密结合,还避免了在高温时由于施加较大的外力所导致的金属的宏观变形或陶瓷内部的微裂纹,提高了连接接头质量.

2.5 电场作用下界面原子扩散动力学在本试验中,SiC/Ti接头的扩散层厚度仅为几微米,远小于基体尺寸,因此可以将之视为半无限大平板的扩散模型.电场作用下SiC/Ti扩散连接时,界面处的原子将受到电场、化学势场的作用,并向能量较低的方向扩散.其中,化学势扩散力为

| $ {f_1} = - \frac{1}{N} \cdot \frac{{\partial u}}{{\partial x}}. $ |

式中:N为阿伏伽德罗常数,μ为原子化学势.设界面处各点的电场强度均为E,原子的带电量为q,则受到的电场力为

| $ {f_2} = qE. $ |

界面处原子在f1,f2两个力共同作用下扩散.由两个力单独作用造成的扩散通量分别为J1、J2,其中J1为

| $ {J_1} = - D\frac{{\partial c\left( {x,t} \right)}}{{\partial x}}, $ |

其中D为原子扩散系数.在电场作用下,设载流子迁移率为μ,原子的迁移速度为

| $ v = \mu E, $ |

因此

| $ {J_2} = c\mu E, $ |

扩散的总通量为

| $ J = {J_1} + {J_2} = - D\frac{{\partial c\left( {x,t} \right)}}{{\partial x}} + c\mu E. $ | (4) |

可见,电场作用下界面原子扩散通量较不施加电场时增大了J2,即施加电场时单位时间通过单位截面积的原子数增多了J2.将式(4)带入菲克第二定律

| $ \frac{{\partial c\left( {x,t} \right)}}{{\partial t}} = - \frac{{\partial J}}{{\partial x}} $ |

得到

| $ \frac{{\partial c\left( {x,t} \right)}}{{\partial t}} = - \frac{\partial }{{\partial x}}\left( { - D\frac{{\partial c\left( {x,t} \right)}}{{\partial t}} + c\mu E} \right). $ | (5) |

设D、E与扩散距离x无关,则式(5)化简为

| $ \frac{{\partial c\left( {x,t} \right)}}{{\partial t}} = D\frac{{{\partial ^2}c\left( {x,t} \right)}}{{\partial {x^2}}} - E\frac{{\partial \mu c\left( {x,t} \right)}}{{\partial x}}, $ |

其中D满足阿伦尼乌斯关系.可得到

| $ \begin{array}{*{20}{c}} {D = {D_0}\exp \left( { - \frac{Q}{{RT}}} \right),}\\ {\frac{{\partial c\left( {x,t} \right)}}{{\partial t}} = {D_0}\exp \left( { - \frac{Q}{{RT}}} \right)\frac{{{\partial ^2}c\left( {x.t} \right)}}{{\partial {x^2}}} - E\frac{{\partial \mu c\left( {x,t} \right)}}{{\partial x}}.} \end{array} $ |

可见,界面元素的扩散速率与温度T、原子迁移率μ以及电场强度E有关.由于浓度对距离的偏导数为负值,因此温度T越高、电场强度E越大,界面扩散层原子浓度变化越快,即在相同时间内,扩散距离越大.

表 4为7.5 MPa/2 h不同温度条件下施加不同直流电压时,接头负极界面Ti元素的扩散距离.从表 4可知,同一温度下,负极界面Ti元素的扩散距离随着直流电压的升高逐渐增大,这与理论分析结果相吻合.所以,SiC与Ti扩散连接过程中施加静电场,会促进界面处原子的扩散,提高连接效率.

| 表 4 不同直流电压、温度下负极界面Ti元素的扩散距离(2h/7.5 MPa) Table 4 Diffusion distance of Ti in cathodic interface under different DC electric field intensity and temperature(2 h/7.5 MPa) |

直流电场作用可归因于原子(空位)在电场作用下的定向迁移即电迁移机制,而对于交流电场来说,其方向不断变化,因此排除电迁移的作用机制.就目前交变电场在材料科学领域中应用的研究结果,仅将交变电场对扩散连接的作用机制归结于空位浓度及迁移率的提高、扩散激活能的降低等[7, 19]仍过于粗糙,其作用机理有待于进一步的探究.

3 结论1)在950 ℃/1.5 h/7.5 MPa条件下扩散连接时施加交变电场和特定方向的静电场可在一定程度上加速金属/陶瓷界面处的原子扩散,400 V交流时接头界面反应层的相结构依次为SiC/TiC/TiC+Ti5Si3/Ti.

2)连接接头的形成分为空洞闭合和扩散反应两个阶段.扩散反应阶段,接头先形成较薄的TiC层,同时Si、C原子通过TiC层扩散,与Ti反应形成TiC与Ti5Si3共存的反应层.最后,Ti与Si、C原子沿相反的方向扩散,使TiC层和TiC+Ti5Si3层同时增厚.

3)950 ℃/1.5 h/7.5 MPa条件下,当交流电压达到400 V时接头的室温剪切强度达到最大值63.8±9.4 MPa.接头的剪切强度随着反应层的增厚先增加后减小,反应层需达到适当厚度才能获得性能良好的接头,而TiC+Ti5Si3层厚度的增加对接头性能不利.

4)在SiC与Ti扩散连接过程中,外加静电场会促使界面处产生很大的吸附力,使得界面结合紧密.静电场产生的界面吸附力随着外加电压的增大和结合界面间距的减小而增大.动力学分析表明,外加静电场会促进界面处原子的扩散,电压越大,促进作用越明显.

| [1] |

孟庆森.固体电解质陶瓷(玻璃)与金属的场致扩散连接结合机理研究[D].西安:西安交通大学, 2002.

MENG Qingsen.Joining mechanism of field-assisted diffusion bonding solid electrolytes ceramics and glass to metals[D].Xi'an:Xi'an Jiaotong University, 2002. http://cdmd.cnki.com.cn/article/cdmd-10698-2005124446.htm |

| [2] | YAN Jiuchun, XU Zhiwu, WU Gaohui, et al. Interface structure and mechanical performance of TLP bonded joints of Al2O3p/6061Al composites using Cu/Ni composite interlayer[J]. Scripta Materialia,2004, 51 (2) : 147-150. DOI: 10.1016/j.scriptamat.2004.03.036 |

| [3] |

李卓然, 樊建新, 冯吉才. 氧化铝陶瓷与金属连接的研究现状[J].

宇航材料工艺,2008, 38 (4) : 6-10.

LI Zhuoran, FAN Jianxin, FENG Jicai. Progress in joining of alumina ceramics to metal[J]. Aerospace Materials & Technology,2008, 38 (4) : 6-10. DOI: 10.3969/j.issn.1007-2330.2008.04.002 |

| [4] | ASOKA-KUMAR P, O'BRIEN K, LYNN KG, et al. Detection of current-induced vacancies in thin aluminum-copper lines using positrons[J]. Applied Physics Letters,1996, 68 (3) : 406-408. DOI: 10.1063/1.116700 |

| [5] |

孟庆森, 陈少平, 刘奋军, 等. AZ31B/Al电场固相扩散界面结构及性能分析[J].

稀有金属材料与工程,2009, 38 (Z3) : 191-195.

MENGQingsen, CHEN Shaoping, LIU Fenjun, et al. Microstructure and properties of AZ31B/Al powder interface prepared by field-active diffusion bonding process[J]. Rare Metal Materials and Engineering,2009, 38 (Z3) : 191-195. DOI: 10.3321/j.issn:1002-185X.2009.z3.042 |

| [6] |

周明哲, 易丹青, 尹德艳, 等. 电场对2E12铝合金中S相析出动力学的影响[J].

中国有色金属学报,2010, 20 (7) : 1290-1295.

ZHOUMingzhe, YI Danqing, YIN Deyan, et al. Effect of electric field on kinetics of formation of S phase in 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals,2010, 20 (7) : 1290-1295. |

| [7] | GARAY J E, GLADE S C, ANSELMI-TAMBURINI U., et al. Electric current enhanced defect Mobility in Ni3Ti intermetallics[J]. Applied Physics Letters,2004, 85 : 573-575. DOI: 10.1063/1.1774268 |

| [8] | PARK J K, OH Y J. Interfacial microstructures and glass strengthening in anodic-bonded Al sheet/glass and sputtered Al film/glass[J]. Microelectronics Reliability,2014, 54 (3) : 641-647. DOI: 10.1016/j.microrel.2013.11.001 |

| [9] | XING Qingfeng, SASAKI G. Nanostructured gamma-alumina formed during anodic bonding of Al/Glass[J]. Solid State Ionics,2007, 178 (3) : 179-185. DOI: 10.1016/j.ssi.2006.12.012 |

| [10] | XIONG Dehua, LI Hong, CHENG Jinshu. Surface and interface characterization of oxygen plasma activated anodic bonding of glass-ceramics to stainless steel[J]. Microelectronics Reliability,2012, 52 (7) : 1367-1372. DOI: 10.1016/j.microrel.2012.02.008 |

| [11] |

潘瑞, 王清, 孙东立. 陶瓷与金属扩散连接和场致扩散连接研究现状和进展[J].

焊接,2012 (9) : 13-16.

PANRui, WANG Qing, SUN Dongli, et al. Progress in diffusion bonding and field-assisted diffusion bonding of ceramics to metal[J]. Welding & Joining,2012 (9) : 13-16. DOI: 10.3969/j.issn.1001-1382.2012.09.002 |

| [12] | MROZEKP. Glass-to-glass anodic bonding using TiNx interlayers for fully transparent device applications[J]. Sensors and Actuators A: Physical,2012, 174 : 139-143. DOI: 10.1016/j.sna.2011.12.012 |

| [13] | BERTOLINON, GARAY J, ANSELMI-TAMBURINI U, et al. Electromigration effects in Al-Au multilayers[J]. Scripta Materialia,2001, 44 (5) : 737-742. DOI: 10.1016/S1359-6462(00)00669-2 |

| [14] | PANRui, WANG Qing, SUN Dongli, et al. Effects of electric field on interfacial microstructure and shear strength of diffusion bonded α-Al2O3/Ti joints[J]. Journal of the European Ceramic Society,2015, 35 (1) : 219-226. DOI: 10.1016/j.jeurceramsoc.2014.07.025 |

| [15] |

郭伟, 赵熹华, 宋敏霞. 扩散连接界面理论的现状与发展[J].

航天制造技术,2004 (5) : 36-39.

GUOWei, ZHAO Xihua, SONG Minxia. Status and development of theory about interface of diffusion welding[J]. Aerospace Manufacturing Technology,2004 (5) : 36-39. |

| [16] |

张九海, 何鹏. 扩散连接接头行为数值模拟的发展现状[J].

焊接学报,2000, 21 (4) : 84-91.

ZHANG Jiuhai, HE Peng. Numeric simulation for diffusion bonding[J]. Transactions of the China Welding Institution,2000, 21 (4) : 84-91. DOI: 10.3321/j.issn:0253-360X.2000.04.022 |

| [17] |

陈铮, 刘兵, 王永欣, 等. 电场处理的强化晶界效应与唯象理论[J].

稀有金属材料与工程,2001, 30 (5) : 331-334.

CHENZheng, LIU Bing, WANG Yongxin, et al. Effect and phenomenological theory of electric field treatment on grain boundary strengthening[J]. Rare Metal Materials and Engineering,2001, 30 (5) : 331-334. DOI: 10.3321/j.issn:1002-185X.2001.05.003 |

| [18] |

恽正中, 王恩信.

表面与界面物理[M]. 成都: 电子科技大学出版社, 1993 : 76 -79.

YUNZhengzhong, WANG Enxin. Surface and interface physics[M]. Chengdu: University of Electronic Science and Technology Press, 1993 : 76 -79. |

| [19] | BRAUNOVIC M, ALEXANDROV N. Intermetallic compounds at aluminum-to-copper electrical interfaces:effect of temperature and electric current[J]. IEEE Transactions on Components Packaging & Manufacturing Technology Part A,1994, 17 (1) : 78-85. DOI: 10.1109/95.296372 |

2016, Vol. 48

2016, Vol. 48