2. 北京科技大学 材料科学与工程学院,北京100083

2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China

双相不锈钢兼具铁素体不锈钢和奥氏体不锈钢的性能优点,其耐腐蚀性和力学性能均具有突出优势.但由于近十年来才开始规模化应用,因此有关其板料深加工方面的机理研究尚不够深入.有文献表明[1],冲压成形性能与材料加工和热处理过程中形成的织构有密切关系.对于单相铁素体钢来说,衡量其薄板深冲性能的塑性应变比r值与平行于板面的γ纤维织构有紧密的对应关系,即γ纤维织构的强度越高,r值越大、深冲性能越好.通过合理的轧制及热处理工艺,铁素体不锈钢的rm值可达到1.7左右,且具有较低的Δr值,约为0.1左右[2-3].

对于双相不锈钢而言,奥氏体相塑性较好,铁素体相的织构成为影响钢板成形性的关键因素.然而,铁素体相的形变织构和再结晶退火织构在其形成过程中都受到奥氏体相的极大制约和影响[4-5];并且在热轧和热处理过程中还伴随着奥氏体→铁素体相变,产生相变织构[6];另外在板厚方向上由于应力应变不同,也会对不同厚度层的形变织构产生一定程度的影响[7].由于织构具有遗传性和惯习性,因此热轧、冷轧织构将影响最终的退火织构[8].研究双相不锈钢冷轧退火板材织构的形成机理,对提高其板成型性、开发深加工制品有重要的意义.

本文以2205双相不锈钢热轧板为实验材料,进行80%冷轧和退火之后,利用光学显微镜、X射线衍射仪,电子背散射等技术,研究了钢板不同厚度层的织构演变规律以及其对2205双相不锈钢板材成形性的影响作用.

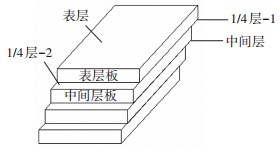

1 实验本实验所用材料为厚度20 mm的2205双相不锈钢热轧板,其化学成分如表 1所示.将其沿厚度方向通过线切割分切成4块板坯,每块厚度均约为5 mm,如图 1所示.取其中表层板和中间层板分别进行冷轧,压下量为80%.

| 表 1 实验用2205双相不锈钢的化学成分 Table 1 Chemical compositions of 2205 duplex stainless steel |

|

图 1 实验用2205双相不锈钢热轧板柸不同厚度层切块示意图 Figure 1 Cutting illustration of hot rolled 2205 duplex stainless steel billet |

将冷轧钢板在1100 ℃保温90 s固溶退火后水冷至室温.按照GB5027-85,将退火板沿与轧向呈0°、45°、90°的方向制成标准拉伸试样,在CMT 7000型微机控制电子万能试验机上进行拉伸试验,测量拉伸变形量为15%时的塑性应变比r值. r值定义为将金属薄板试样单轴拉伸到产生均匀塑性变形时,试样标距内,宽度方向的真实应变与厚度方向的真实应变之比,即

| $ r = \frac{{{\varepsilon _b}}}{{{\varepsilon _a}}}. $ |

式中:

| $ r = {\left[ {\frac{{\ln \frac{{{L_1}}}{{{L_0}}}}}{{\ln \frac{{{b_0}}}{{{b_1}}}}} - 1} \right]^{ - 1}}. $ |

式中:r为塑性应变比;b0、L0为试样原始宽度及长度;b1、L1为拉伸后的试样宽度及长度.通过下式计算平均塑性应变比rm和平面各向异性指数Δr:

| $ \begin{array}{l} {r_{\rm{m}}} = \left( {{r_0} + 2{r_{45}} + {r_{90}}} \right)/4,\\ \Delta r = \left( {{r_0} + {r_{90}} - 2{r_{45}}} \right)/2. \end{array} $ |

切取热轧、冷轧和退火态的金相试样,对如图 1所示的原始表层、1/4层-1、1/4层-2及中间层进行研磨抛光和电化学侵蚀,侵蚀液为10%草酸水溶液, 侵蚀电压为7 V,时间为8~20 s.然后通过LeicaDM2500光学显微镜观察显微组织(OM),利用BRUKER D8 DISCOVER型X射线衍射仪测量铁素体相的(110),(200)和(211)晶面和奥氏体相的(200),(220)和(311)晶面的不完整极图,并计算得到其取向分布函数(ODF).采用安装在FEI Quanta 600扫描电子显微镜上的OIM 4000电子背散射衍射(EBSD)系统对试样进行微观取向分析.

2 结果与讨论 2.1 不同厚度层的板成形性能钢板的成形性能可用rm值和Δr值进行评价. rm值越大,表明板厚方向越不易减薄, 板材越容易进行拉深成形,钢板的成形性能越好;Δr值越接近于零,板材越不易出现凸耳、成材率越高.对2205双相不锈钢表层板和中间层板进行相同程度冷轧变形和退火热处理之后,测得的r值如表 2所示.

| 表 2 不同厚度层2205双相不锈钢冷轧退火板材的r值 Table 2 r value of annealed 2205 duplex stainless steel sheet |

由表 2可以看出,中间层板的rm值和Δr值分别为0.79和-0.08,均优于表层板的0.7和-0.11.另外,中间层板和表层板的r0值均明显低于r45和r90,这种明显的各向异性与晶体取向(即织构)有很大的关系.

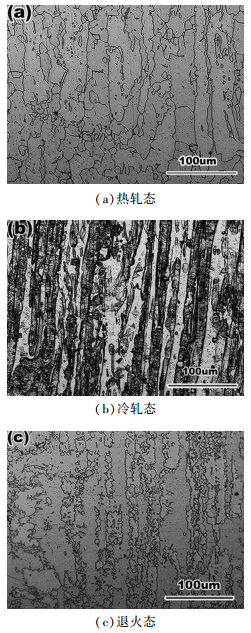

2.2 热轧、冷轧及退火态的显微组织图 2示出了2205双相不锈钢在热轧、冷轧及退火条件下的组织演变情况.由图 2(a)可知,在高温变形时,奥氏体、铁素体两相均被拉长,但奥氏体发生了动态再结晶,组织中有部分新生细小的再结晶颗粒.而铁素体发生了动态回复,基本维持了拉长形貌.从图 2(b)所示的冷轧态显微组织可以看出,两相晶粒均沿着轧向明显拉长.由于铁素体相的主要塑性变形机制为多系滑移,因此位错在滑移过程中因交互作用而群集成高密度组态,形成稠密的位错墙和显微带,使得其组织侵蚀后在OM像中呈现灰色.而奥氏体相由于层错能较低,因此易于形成层错而阻止了位错的交滑移和攀移,使得奥氏体相在OM像中观察呈亮白色.图 2(c)示出了1100℃退火后的显微组织,可以看出,板材已经发生完全再结晶,奥氏体呈岛状分布在铁素体基体上.

|

图 2 2205双相不锈钢实验板材的显微组织 Figure 2 Metallographic of 2205 stainless steel sheet |

如表 2所示,2205双相不锈钢热轧板坯的不同厚度层切板经冷轧和热处理后表现出不同的r值,这与其原始热轧织构的差异有密切关系.

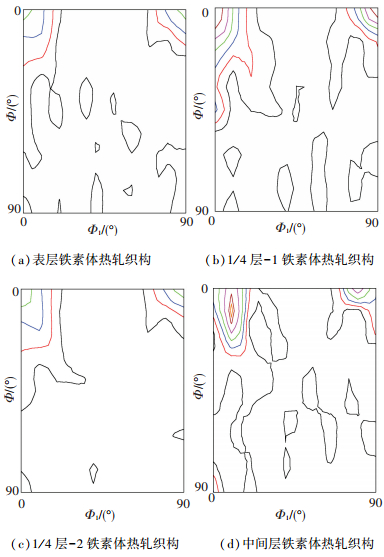

从图 3所示2205双相不锈钢热轧板坯料在不同厚度层中奥氏体相的ODF图可以看出,奥氏体相由典型的{001}型再结晶织构和{110} <112> 、{110} <001> 形变织构组成.值得注意的是各厚度层的织构没有明显差异,因此可以推断,奥氏体相的织构不是造成2205双相不锈钢板材不同厚度层r值不同的主要原因.从图 4所示不同厚度层的铁素体织构可以看出,在热轧板坯的表层(图 4(a))和1/4层(图 4(b)、(c))中,铁素体以明显的形变织构为主,强点集中在(001)[1-10]和(001)[-1-10]两个组分上.两个1/4层由于是相同位置切取,其织构强度接近,并且强点与表层相同.然而,中间层的织构则明显不同,其强点集中在(118)[16-24 1]和(001)[-1-20],强度分别为9.1、9.0.这种铁素体相在热轧板材表层与中心层的不同织构,对冷轧、热处理织构以及r值产生了明显的遗传与影响作用.

|

图 3 2205双相不锈钢热轧板的奥氏体织构(Φ2=45°)等高线等级:1, 1.5, 2, 2.15, 2.5 Figure 3 Austenitic textures of hot rolled 2205 duplex stainless steel sheet (Φ2=45°) contour level: 1, 1.5, 2, 2.15, 2.5 |

|

图 4 2205双相不锈钢热轧板的铁素体织构(Φ2=45°)等高线等级:1.5, 3, 4.5, 6, 7.5, 9, 9.5 Figure 4 Ferritic textures of hot rolled 2205 duplex stainless steel sheet (Φ2=45°) contour level: 1.5, 3, 4.5, 6, 7.5, 9, 9.5 |

在热轧过程中,双相不锈钢不仅晶粒发生塑性变形,组织也处于动态回复和再结晶过程中,同时还伴随有奥氏体-铁素体相变,因此双相不锈钢的热轧坯料织构涉及三部分:相变、形变和再结晶,其织构特点与单相的铁素体或奥氏体不锈钢有较大的差异.通过铁素体仪测得2205双相不锈钢热轧前后的铁素体含量分别为46.8%和57.8%.可以看出,热轧过程中发生了奥氏体→铁素体相变.同时,从图 3所示热轧板ODF图可以看出,奥氏体相中含有较多{001}取向织构.根据织构遗传的K-S关系理论可知,该取向的奥氏体相变生成的铁素体相为{001} <110> 取向[6].另外,铁素体相在轧制力作用下,自身也形成了较多的{001} <110> 形变织构.这两种同类型的织构叠加,导致铁素体相表现出强烈的{001} <110> 热轧取向.这种{001} <110> 铁素体织构由于形变储能低,难以发生再结晶,因此最终大量保留在热轧板中.

据文献报道[2, 9],铁素体晶粒的形变储能大小顺序为E{110} <001> <E{001} <110> <E{112} < uvw > <E{111} <112> <E{111} <110> <E{110} <110> ,对于形变储能低的晶粒,如{001} <110> 取向晶粒,在热轧时十分稳定,多数只发生回复,而不容易再结晶.因此,铁素体相的表层及1/4层的热轧织构强点均集中在{001} <110> 取向处.不过,中间层由于形变程度比表层和1/4层小,所以其晶粒的转动也相对滞后,形成的形变织构的取向位于{001} <100> 和{001} <110> 之间.

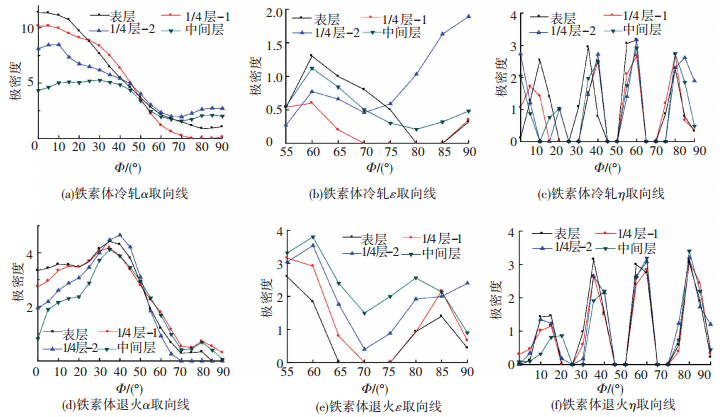

2.4 不同厚度层的冷轧织构对2205双相不锈钢热轧表层板和中间层板分别进行80%冷轧变形,然后进行织构观察,结果如图 5所示.由图 5可知,在冷轧变形力作用下,各厚度层中的铁素体相均形成更强烈的α纤维织构,并且向高Φ值区域扩展.表层板的2个表面,即原始热轧板坯的表层和1/4层-1表现出较为接近的织构组分(图 5(a)和5(b)),最强点均出现在(001)[1-10],强度分别为10.1和11.4,次强点为(001)[-1-10],强度分别为9.3和10.3.然而,中间层板的2个表面(图 5(c)(d)),即原始热轧板坯1/4层-2和中间层的铁素体织构整体强度较弱,并且最强点离开了{001} <110> ,而是更靠近高Φ值区域,分别变为(118)[1-10]和(113)[1-10],强度则为8.3和5.4.

|

图 5 2205双相不锈钢冷轧板的铁素体织构(Φ2=45°)等高线等级:2, 3, 4, 5, 6, 7, 8, 9, 10, 11 Figure 5 Ferritic textures of cold rolled 2205 duplex stainless steel sheet (Φ2=45°) contour level: 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 |

从实验结果可以看出,经过80%冷轧之后,2205双相不锈钢中各厚度层的铁素体相均表现出较热轧态更强的α纤维织构,并且有向更高Φ值扩展的趋势.然而不同的是,在相同大变形下,表层和1/4层的织构强度较高,特别是集中在(001)[1-10]取向附近,而中间层的强度较低,强点集中在(113)[1-10]取向上.这主要与奥氏体对铁素体晶粒转动的抑制作用,以及热轧织构的遗传作用有关.有研究表明,在形变过程中铁素体晶粒的转动路径为以下两条[10]:

A:{001} <100> →{001} <110> →{112} <110> →{223} <110> .

B:{110} <001> →{554} <225> →{111} <112> →{111} <110> →{223} <110> .

虽然冷轧压下量较大、有利于晶体转动,但是(001)[1-10]组分在冷轧过程中比较稳定[11],它向其他稳定取向转变的速率较慢,仍会被遗留下来,这使得冷轧后表层和1/4层(001)[1-10]取向的强度较高;相反,中间层由于热轧坯料中的(001)[1-10]含量就比较低,因此冷轧后织构强点转动至(113)[1-10]取向上,不过织构强度较低.另外,2205双相不锈钢中的奥氏体和Cr元素对铁素体的转动也有一定的牵制作用[12],使其转动较为困难,在相同大变形下,IF钢或铁素体不锈钢等BCC金属的冷轧α纤维织构组分主要为{112} <110> 并伴随有{111} <110> [2-3],而SAF2205双相不锈钢则如实验结果所示沿着A路径未能转动至{112} <110> 等高Φ值取向上,沿B路径则处于{110} <001> ~{554} <225> 之间,停留在(441)[1-38]取向.此外,在冷轧过程中,板材表层经历的变形为剪切变形,因此在两层板中均出现了一定程度的BCC金属剪切织构取向,如(110)[001],(110)[1-18],(110)[1-12]和(110)[1-11]取向[13].

2.5 不同厚度层的退火织构冷轧板经1 100 ℃,90 s退火之后,各厚度层的铁素体相均未能形成典型的体心立方金属再结晶织构——γ纤维织构,即未形成{111}//ND择优取向.如图 6和图 7所示,其织构依然以α纤维取向为主,不过强点位置进一步向更高Φ值方向转动.其中,表层和1/4层-1的织构强点转移到(112)[1-10]取向上,强度分别为4.2和4.5,并且(001)[1-10]和(001)[-1-10]织构组分大幅减少.而在1/4层-2和中间层,虽然织构强点同样为(112)[1-10]取向,并且强度也与表层板接近,分别为4.6和4.1,然而{001} <110> 即(001)[1-10]和(001)[-1-10]取向强度接近0.此外,各厚度层均出现较强的(110)[1-18]~(554)[-2-25]的晶粒取向.

|

图 6 2205双相不锈钢退火板的铁素体织构(Φ2=45°)等高线等级:2, 2.5, 3, 3.5, 4, 4.5 Figure 6 Ferritic textures of annealed 2205 duplex stainless steel sheet (Φ2=45°) contour level: 2, 2.5, 3, 3.5, 4, 4.5 |

|

图 7 2205双相不锈钢铁素体相的取向分布图 Figure 7 Ferritic orientation distribution of 2205 duplex stainless steel sheet |

冷变形铁素体金属在退火过程中可生成γ纤维再结晶织构,再结晶的驱动力是形变储能(如2.3节所述),其形核与长大均优先发生在形变储能高的晶粒内.对于冷轧IF钢或铁素体不锈钢来说,由于具有大量形变储能非常高的{111} <110> 织构[2, 10],因此在退火时很容易形成γ纤维织构.而2205双相不锈钢冷轧板中的铁素体相为{001} <110> 织构,其再结晶率低,多被保留在退火组织中.不过,由于1/4层-2和中间层冷轧态的{001} <110> 含量较低,因此退火之后残留较少.

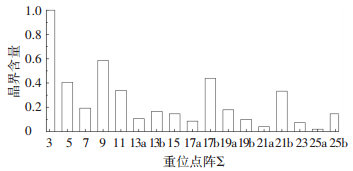

有研究表明,冷变形金属在退火过程中,择优取向生长的晶粒间取向差与重位点阵晶界(CSL)有关[14-15].对2205双相不锈钢退火板进行了EBSD分析,获得铁素体相内重位点阵晶界数量,结果如图 8所示.

|

图 8 2205双相不锈钢退火板材中铁素体相的重位点阵晶界数量 Figure 8 Fractions of various coincidence site lattice boundaries of ferrite phase in annealed 2205 duplex stainless steel sheet |

可以看出,Σ13b晶界含量低,而Σ3和Σ9以及Σ17b晶界含量较高.Σ13b重位点阵晶界与γ纤维织构的形成有关,即{111} <110> 形变取向与{111} <112> 再结晶取向之间具有30° <111> 取向关系,非常接近27.8° <111> 即Σ13b重位点阵取向关系[16-17].相反,(001)[1-10]取向与(112)[1-10]取向具有35° <110> 取向关系,这非常接近38.9° <110> 即Σ9重位点阵;(001)[-1-10]取向与(554)[-2-25]取向具有60° <111> 取向关系,即Σ3重位点阵;(110)[1-10]取向与(110)[1-18]取向具有80° <110> 取向关系,其非常接近86.6° <110> 即Σ17b重位点阵.由于冷轧态{111} <110> 取向晶粒非常少,未能形成γ纤维织构;而(001)[1-10]取向较多,因此按照Σ9重位点阵晶界关系,退火后形成了(112)[1-10]取向的再结晶晶粒,同时(110)[1-18]取向和(554)[-2-25]取向分别通过Σ17b和Σ3重位点阵吞噬掉(110)[1-10]取向和(001)[-1-10]取向,形成位于(110)[1-18]~(554)[-2-25]取向间的再结晶晶粒,其强点位于(441)[1-38]取向.并且,由于中心层冷轧态的(001)[1-10]和(001)[-1-10]组分含量较少,因此退火后基本消失.由于(110)[001]取向晶粒形变储能较低,其不容易发生再结晶,退火后,板材中依然残留有(110)[001]取向晶粒.

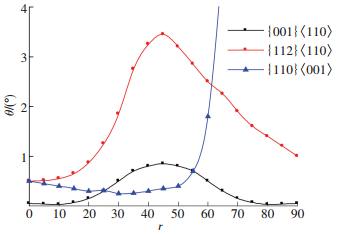

2.6 铁素体晶粒取向对成形性的影响实验结果表明:2205双相不锈钢冷轧退火板材的冲压性能呈现各向异性,这与铁素体相具有明显的α纤维择优取向有关;热轧板不同厚度层的冲压成形性(即r值)不同,这与各厚度层铁素体相织构不同有关.表 3所示为α纤维织构各组分的rm和Δr值,由表 3可以看出,{112} <110> 织构的rm值(2.1)较高,而{001} <110> 和{115} <110> 织构的rm值非常低,其对板材成形性的影响是非常不利的,这也是造成表层板的rm值低于中间层的主要原因之一.此外,由表 3可以看出,{001} <110> ~{223} <110> 织构均为Δr < 0,即r45大于r0和r90,特别是{112} <110> 织构,其r45约为3.5(如图 9所示),r0和r90均在1.0以下;另外,{110} <001> 和{554} <225> 织构均为Δr>0,特别是{110} <001> 织构,其r90异常大,约为20[18-20],两类织构的叠加使得表层板和中间层板均表现出r45和r90较接近,而r0明显偏低的现象,这导致其冲压性能与IF钢或铁素体不锈钢相比相差甚远,后者rm值可达到1.7左右,且具有较低的Δr值,约为0.1[2-3].此外由于表层的{001} <110> 组分含量较多,所以其r45略高于r90,而中间层与之相反.

|

图 9 不同取向的铁素体相沿不同方向(与轧向角度θ)拉伸的r值 Figure 9 r value of various ferritic textures at different directions (angle θ with respect to rolling direction) |

1) 2205双相不锈钢冷轧退火板材的板成型性较差,rm值仅为0.75,Δr值则为-0.1,这与板材中铁素体相的不利织构有极大关系.在热轧及冷轧后,铁素体相出现强烈的低Φ值α纤维织构,如{001} <110> ,因此在退火之后,未能形成良好冲压性能的γ纤维织构.

2) 2205双相不锈钢冷轧板中的铁素体相具有强烈的(001)[1-10]和(001)[-1-10]织构,而没有形成{111} <110> 织构.因此退火后,按照再结晶择优取向生长的Σ9,Σ3和Σ17b重位点阵关系,分别形成了(112)[1-10]和(441)[1-37]取向的织构强点;而不能通过Σ13b重位点阵形成{111} <112> 织构,即未形成γ纤维织构.

3) 原始热轧坯的不同厚度层板经相同冷轧、退火热处理之后,r值不同、中间层高于表层.其原因是,热轧板坯表层铁素体相的织构强点为(001)[1-10]和(001)[1-10],而中间层为(118)[16-24 1]和(001)[-1-20],由于表层板的{001} <110> 织构在变形过程中难于转动、难于再结晶,因此保留在退火板中,造成r值进一步降低.

| [1] | YAZAWA Y, OZAKI Y, KATO Y. Development of ferritic stainless steel sheets with excellent deep drawability by {111} recrystallization texture control[J]. JSAE Rev,2003, 24 (4) : 483-488. DOI: 10.1016/S0389-4304(03)00082-1 |

| [2] | RAY R K, JONAS J J, HOOK R E. Cold rolling and annealing textures in low carbon and extra low carbon steels[J]. Int Mater Rev,1994, 39 (4) : 129-172. DOI: 10.1179/imr.1994.39.4.129 |

| [3] | HAMADA J, ONO N, INOUE H. Effect of texture on r-value of ferritic stainless steel sheets[J]. ISIJ Int,2011, 51 (10) : 1740-1748. DOI: 10.2355/isijinternational.51.1740 |

| [4] | AKDUT N, FOCT J B. Phase boundaries and deformation in high nitrogen duplex stainless steel II. rolling texture development[J]. Sci Metall Mater,1995, 32 (1) : 109-114. DOI: 10.1016/S0956-716X(99)80021-1 |

| [5] | UL-HAQ A, WEILAND H, BUNGE H J. Textures and microstructures in duplex stainless steel[J]. Mater Sci Technol,1994, 10 (4) : 289-298. DOI: 10.1179/mst.1994.10.4.289 |

| [6] | RAY R K, JONAS J J. Transformation textures in steelsl[J]. Int Mater Rev,1990, 35 (1) : 2. |

| [7] | ZHANG C, LIU Z Y, WANG G D. Effects of hot rolled shear bands on formability and surface ridging of an ultra purified 21%Cr ferritic stainless steel[J]. J Mater Process Technol,2011, 211 (6) : 1051-1059. DOI: 10.1016/j.jmatprotec.2011.01.005 |

| [8] | HAMADA J, MATSUMOTO Y, FUDANOKI F, et al. Effect of initial solidification structure on ridging phenomenon and texture in type 430 ferritic stainless steel sheet[J]. ISIJ Int,2003, 43 (12) : 1989-1998. DOI: 10.2355/isijinternational.43.1989 |

| [9] | NAGATAKI Y, HOSOYA Y. Origin of the recrystallization texture formation in an interstitial free steel[J]. ISIJ Int,1996, 36 (4) : 451-460. DOI: 10.2355/isijinternational.36.451 |

| [10] | INAGAKI H. Fundamental aspect of texture formation in low carbon steel[J]. ISIJ Int,1994, 34 (4) : 313-321. DOI: 10.2355/isijinternational.34.313 |

| [11] | TSUJI N, TSUZAKI K, MAKI T. Effect of initial orientation on the cold rolling behavior of solidified columnar crystals in a 19% Cr ferritic stainless steel[J]. ISIJ Int,1992, 32 (12) : 1319-1328. DOI: 10.2355/isijinternational.32.1319 |

| [12] | YAZAWA Y, MURAKI M, KATO Y, et al. Effect of chromium content on relationship between r-value and {111} rerystallization texture in ferritic steel[J]. ISIJ Int,2003, 43 (10) : 1647. DOI: 10.2355/isijinternational.43.1647 |

| [13] | DILLAMORE I L, ROBERTS J G, BUSH A C. Occurrence of shear bands in heavily rolled cubic metals[J]. Metal Science,1979, 13 (2) : 73-77. DOI: 10.1179/msc.1979.13.2.73 |

| [14] | RANDLE V. The role of the coincidence site lattice in grain boundary engineering[M]. London: Institute of Materials, 1996 : 103 . |

| [15] | GARBACZ A, GRABSKI M W. The relationship between texture and CSL boundaries distribution in polycrystalline materials-I. the grain boundary misorientation distribution in random polycrystal[J]. Acta Metall,1993, 41 (2) : 475-483. DOI: 10.1016/0956-7151(93)90076-5 |

| [16] | SAHA R, RAY R K. Texture and grain growth characteristics in a boron added interstitial free steel after severe cold rolling and annealing[J]. Mater Sci Eng A,2010, 527 (7-8) : 1882. DOI: 10.1016/j.msea.2009.11.019 |

| [17] | SAHA R, RAY R K. Microstructural and textural changes in a severely cold rolled boron-added interstitial-free steel[J]. Scripta Mater,2007, 57 (9) : 841-844. DOI: 10.1016/j.scriptamat.2007.06.064 |

| [18] | SAVOIE J, RAY R K, BUTRON-GUILLEN M P, et al. Comparison between simulated and experimental transformation textures in a Nb microalloyed steel[J]. Acta Metall,1994, 42 (7) : 2511-2523. DOI: 10.1016/0956-7151(94)90332-8 |

| [19] | DANIEL D, JONAS J J. Measurement and prediction of plastic anisotropy in deep-drawing steels.metall[J]. Metall Trans A,1990, 21 (1) : 331-343. DOI: 10.1007/BF02782413 |

| [20] | LEE K M, HUH M Y, PARK S H, et al. Effect of texture components on the Lankford parameters in ferritic stainless steel sheets[J]. ISIJ Int,2012, 52 (3) : 522-529. DOI: 10.2355/isijinternational.52.522 |

2016, Vol. 48

2016, Vol. 48