2. 同济大学 地下建筑与工程系,上海 200092 ;

3. 中国电力科学研究院,北京100055

2. Department of Geotechnical Engineering, College of Civil Engineering, Tongji University, Shanghai 200092, China ;

3. China Electric Power Research Institute, Beijing 100055, China

钢筋混凝土由于施工方便、性能优越、经济实用等优点,在土木工程建设中得到广泛应用.然而在海洋、盐湖、盐碱地及工业厂房等氯离子质量分数较高的服役环境中,混凝土构件可能在氯离子的侵蚀作用下出现钢筋锈蚀、强度衰减等耐久性问题[1-3].同时,由外部荷载作用引发的钢筋混凝土结构内部微裂纹损伤,可能加剧氯离子对混凝土结构的侵蚀作用,使得混凝土构件过早的出现耐久性劣化问题,造成巨大经济损失[4-5].

国内外学者围绕氯离子侵蚀混凝土造成混凝土结构耐久性能下降的问题展开了广泛研究,如:Bae等[6]通过混凝土构件的加速侵蚀实验研究了预应力混凝土构件的抗氯离子侵蚀能力;Bhaskar等[7]开展了带裂纹预应力混凝土构件的氯离子侵蚀实验,研究了水灰比与氯离子侵蚀程度之间的关系;Kakegawa等[8]研究了环境温度对氯离子侵蚀钢筋混凝土的影响规律;Onyejekwe等[9]研究了钢筋混凝土在氯离子侵蚀环境下的耐久性变化规律;孙丛涛等[10]探讨了水胶比对氯离子扩散性能的影响,研究了氯盐侵蚀环境下混凝土结构性能劣化的主要原因;郑永来等[11]研究了碳化程度对混凝土氯离子扩散系数的影响;贾立哲[12]等通过数值模拟方法研究了非饱和钢混结构中氯离子的传输规律.

上述研究具有较大的理论和工程意义,但多数研究对影响氯离子侵蚀混凝土的因素考虑比较单一.本试验使用螺栓加载装置对试件施加不同应力水平的弯拉荷载,通过室内不同氯离子质量分数的浸泡侵蚀试验和盐雾侵蚀试验研究侵蚀方式、氯离子质量分数、应力水平、环境温度及侵蚀时间等多种因素对混凝土中氯离子扩散及构件抗弯性能的影响规律,以期为钢筋混凝土构件在氯盐侵蚀环境下的耐久性评估及设计提供理论依据.

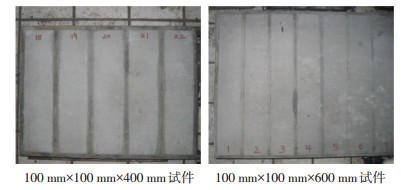

1 试验内容及布置 1.1 试件制作及处理试验中混凝土试件采用2根Φ4钢丝单侧配筋且不设箍筋,试件保护层厚度10 mm.浸泡试验采用处于弯拉应力状态的100 mm×100 mm×600 mm混凝土试件;盐雾试验采用尺寸为100 mm×100 mm×400 mm的无应力混凝土试件.本次试验采用强度较低的C20混凝土试件,所用主要原料为P·O32.5R级硅酸盐水泥、自来水、河砂和和连续级配石灰岩碎石,其重量配合比为1:0.56:1.94:3.77.所有试件均一次性浇筑,浇筑好的试件如图 1所示,试件浇筑24 h后拆模,然后标准养护28 d.通过对养护28 d后的标准试块进行抗压强度试验,测得试件实际强度等级为C23.

|

图 1 混凝土试件 Figure 1 Concrete sample |

为保证试验结果的直观性,本次试验中各试件只留出一个长方形界面作为渗透面,其余各面用环氧树脂涂刷密封,渗透面均为试件配筋侧.将刷好环氧树脂的试件放至阴凉处晾48 h直至干燥.侵蚀试验过程中各工况条件下试件均成对布置,一根构件用以测试构件内部氯离子质量分数,另一根构件用以测试构件在各种侵蚀条件下的强度性能.

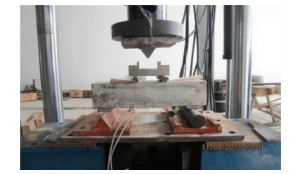

1.2 浸泡环境侵蚀试验为提高氯离子扩散侵蚀速度,本次试验采用质量分数为5%的NaCl侵蚀溶液.试验通过两试件中部垫片和两端螺杆加压的方法施加弯拉荷载,如图 2所示.试件加载时配筋侧靠外,通过试件中部电阻应变片来控制弯拉荷载的大小.在对试件施加不同水平的弯拉荷载后,再对螺杆,垫片再涂一层防腐漆.然后将试件放入NaCl溶液中浸泡侵蚀,具体试件编号及试验布置情况见表 1.

|

图 2 持续弯拉荷载施加装置 Figure 2 Continuous flexural-tensile loading device |

| 表 1 浸泡侵蚀试验工况 Table 1 Design of immersion tests |

由于盐雾箱内试验空间的限制,盐雾试验均采用无应力构件.盐雾侵蚀试验在盐雾箱中进行,利用盐雾箱自动控温和连续喷雾功能,以实现不同环境温度和盐雾质量分数下混凝土构件的侵蚀.盐雾试验过程中集雾量为1.5~2.0 mL/80 cm2h,其具体工况布置见表 2.

| 表 2 盐雾环境试验工况 Table 2 Design of salt spray tests |

试验按表 1和表 2所设计侵蚀时间测试构件内部不同深度处的氯离子质量分数.在进行氯离子质量分数测试前首先将试样表面风干,再用钻头打磨表面混凝土,取1~2 g粉末测量表面氯离子质量分数Cs,然后采用钻机垂直于渗透面钻取粉末,每隔5 mm取一次粉末,取粉深度为30 mm,试件取样完成后用环氧树脂将钻孔封闭,然后置入侵蚀溶液中继续浸泡侵蚀.对于每份粉末试样,称取1 g放入50 mL蒸馏水中,萃取48 h后,采用CABR-RCTF型快速氯离子测定仪测定每个试样的氯离子质量分数.

2.2 弯拉强度测定采用500 kN多功能液压试验机测试表 1和表 2所设计各种侵蚀工况下试件的强度性能.抗弯强度测试前在试件靠近钢筋一侧的中部贴上10 cm的电阻应变片,以测量混凝土试件受弯过程中的拉应变,测试过程中试件配筋侧受拉,采用0.02 MPa/s的加荷速度施加竖向压力直至试件破坏,记录极限荷载P及其极限应变ε,弯拉强度试验见图 3.

|

图 3 弯拉强度试验 Figure 3 Flexural-tensile strength tests |

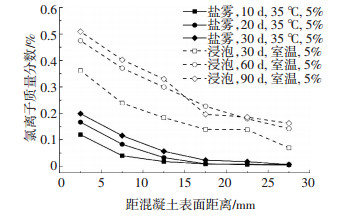

图 4为不同侵蚀时间和侵蚀环境下试件内部氯离子质量分数随深度的分布规律.从图 4可以见,随着侵蚀时间的增长,混凝土时间内部相同深度处的氯离子质量分数呈逐步增大的趋势;同时,浸泡侵蚀环境下构件内部氯离子质量分数远远高于盐雾侵蚀环境下构件内部的氯离子质量分数.

|

图 4 不同侵蚀时间和侵蚀环境下氯离子质量分数分布 Figure 4 Distributions of chloride ion concentration at different erosion time and under different erosion environment |

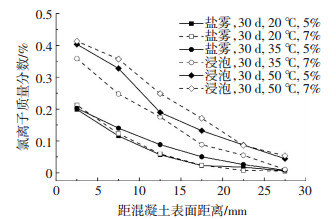

图 5为不同环境温度和氯盐质量分数条件下盐雾侵蚀30 d后试件内部氯离子质量分数的分布规律.从图 5可见,7%盐雾质量分数中试件内部氯离子质量分数明显高于5%盐雾质量分数中试件内部氯离子质量分数,但这种由氯化钠盐雾质量分数引起的混凝土内部氯离子质量分数差异随深度的增大而减小.同时,从图 5可见,在相同盐雾质量分数侵蚀环境下,混凝土试件内部不同深度处氯离子质量分数均随环境温度升高而呈现出增大的趋势.

|

图 5 不同环境温度和氯盐质量分数下氯离子质量分数分布 Figure 5 Distributions of chloride ion concentration under different environmental temperature and chloride ion concentration |

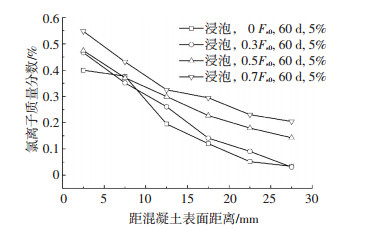

图 6为混凝土试件在不同弯拉应力水平下浸泡侵蚀60 d后其内部氯离子含量沿渗透深度的分布情况.由图 6可见,由于试件在弯拉应力状态下其受拉侧的孔隙率增大,同时拉应力也可能造成混凝土内部产生微裂纹,从而使得外界氯离子容易侵入混凝土内部,致使混凝土试件内部氯离子质量分数分布随应力水平的增大而呈现出明显的增大趋势.

|

图 6 不同应力水平下氯离子质量分数分布 Figure 6 Distributions of chloride ion concentration under different stress levels |

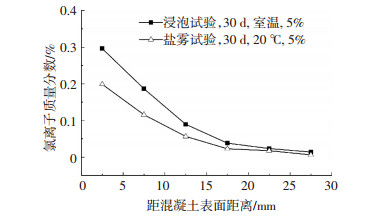

图 7为无应力混凝土试件分别在室温下浸泡30 d与在20 ℃盐雾环境侵蚀30 d后试件内部氯离子质量分数的分布情况.从图 7可看出,在相同的环境氯离子质量分数下,浸泡试件内部氯离子质量分数较盐雾侵蚀试件内部氯离子质量分数高,这种情况在接近混凝土表面处特别显著,但随着距混凝土表面的距离增加,两者之间差距逐渐减小.

|

图 7 不同侵蚀方式下氯离子质量分数分布 Figure 7 Distributions of chloride ion concentration under different erosion ways |

基于Fick第二定律,混凝土构件内部任意时刻不同深度的氯离子质量分数可按下式计算:

| $ c = {c_s}\left[{1-{\rm{erf}}\left( {\frac{x}{{2\sqrt {Dt} }}} \right)} \right]. $ | (1) |

式中:c为侵蚀深度x处氯离子质量分数;t为侵蚀时间;D为氯离子扩散系数;cs为构件表面氯离子质量分数;erf (·)为高斯误差函数.

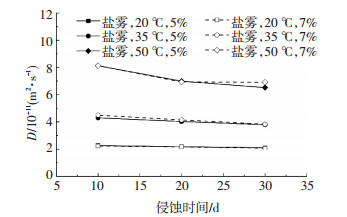

基于式(1)拟合不同环境温度、不同盐雾质量分数条件下氯离子扩散系数D与侵蚀时间的关系,其结果如图 8所示.可以看出,随着腐蚀时间的增加,由于混凝土内部的水泥浆体结构发生了变化,其孔隙率不断缩小,故在相同环境温度和盐雾质量分数下,氯离子扩散系数D随侵蚀时间的增加而逐渐减小.同时,从图 8可以看出,20 ℃与35 ℃环境温度下氯离子扩散系数随侵蚀时间下降趋势较缓,50 ℃时下降趋势较为明显,说明温度越高,构件内部水泥浆体结构变化越剧烈,故其扩散系数随时间下降的趋势越明显.

|

图 8 盐雾侵蚀时间与氯离子扩散系数的关系 Figure 8 Relationship between erosion time and chloride ion diffusion coefficient |

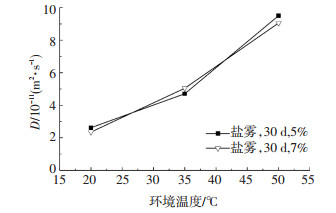

图 9为基于式(1)拟合所得氯离子扩散系数D与侵蚀环境温度之间的关系.由图 9可见,氯离子扩散系数D随温度的升高而增大,但两种不同盐雾质量分数情况下拟合出的结果相差不大,可见盐雾质量分数对氯离子扩散系数D影响较小.

|

图 9 氯离子扩散系数与环境温度的关系 Figure 9 Relationship between environment temperature and chloride ion diffusion coefficient |

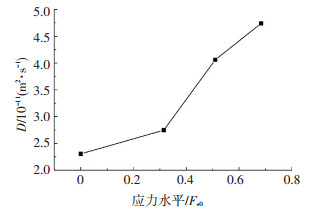

图 10为拟合得出的混凝土氯离子扩散系数D与弯拉应力水平之间的关系.由图 10可知,混凝土氯离子扩散系数D随应力水平的增大而呈现增大趋势,并且应力水平越高,扩散系数对应曲线斜率越大,说明扩散系数增大的趋势越明显.

|

图 10 弯拉应力水平与氯离子扩散系数的关系 Figure 10 Relationship between stress level and chloride ion diffusion coefficient |

以弯拉强度绝对变化率α(%)作为试件极限弯拉强度变化的评定指标:

| $ \alpha = \frac{{{F_{{\rm{st}}}}-{F_{{\rm{s0}}}}}}{{{F_{{\rm{s0}}}}}}. $ | (2) |

式中:Fst为试件侵蚀后的极限抗弯拉强度,Fs0为标准养护28 d试件的极限抗弯拉强度均值.

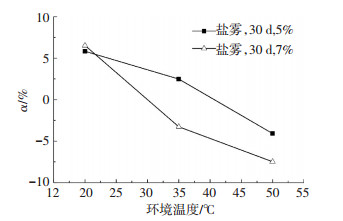

图 11为不同盐雾质量分数、环境温度条件下试件侵蚀30 d后弯拉强度的绝对变化率.

|

图 11 环境温度与弯拉强度变化率的关系 Figure 11 Relationship between environmental temperature and flexural-tensile strength gradient |

从图 11可见,弯拉强度绝对变化率随环境温度的升高而呈现下降趋势.此外,从图 11还可看出,当环境温度和盐雾氯盐质量分数较低时,侵蚀试件弯拉强度绝对变化率大于零,说明混凝土试件的极限弯拉强度不下降反而上升.在环境温度和盐雾氯盐质量分数较高的三种工况下,混凝土试件弯拉强度绝对变化率均小于零,说明试件极限弯拉强度有所下降.这是由于为环境温度较高时,氯离子扩散侵蚀速度加快,钢筋表面钝化膜中性化钢筋开始锈蚀导致钢筋与混凝土粘结性能退化,从而引起钢筋拉弯强度下降.

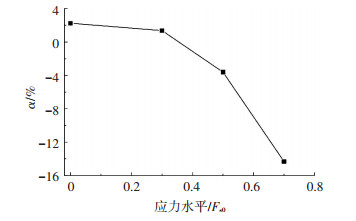

图 12为试件弯拉强度绝对变化率与应力水平之间的关系.可以看出,混凝土试件的弯拉强度绝对变化率随弯拉应力水平的增大而下降.零弯拉应力水平和0.3Fs0弯拉应力水平下混凝土试件的极限弯拉强度变化率大于零,说明较小的弯拉应力水平对混凝土试件内部结构影响小,且对氯离子扩散速度影响不明显.在70%极限弯拉应力水平下试块腐蚀后极限弯拉强度下降近15%,表明较高的应力水平可能造成混凝土内部产生微裂纹,促使氯离子扩散系数变大,氯离子扩散侵蚀速度加快,导致构件弯拉强度下降.

|

图 12 应力水平与弯拉强度变化率的关系 Figure 12 Relationship between stress level and flexural-tensile strength gradient |

图 13为0.5Fs0弯拉应力水平的混凝土试件浸泡侵蚀后弯拉强度绝对变化率随侵蚀时间的变化规律.可以看出,混凝土试件弯拉强度绝对变化率在前60 d内呈缓慢增长趋势.其后,弯拉强度绝对变化率随侵蚀时间的增长呈下降趋势,且幅度较大.这是由于在侵蚀前期,混凝土试件强度在28 d龄期之后有缓慢增长趋势,同时氯盐对混凝土试件的侵蚀程度较轻微,对混凝土弯拉强度影响较小.在侵蚀60 d之后,混凝土内部结构反生变化,钢筋表面钝化膜破坏,钢筋开始锈蚀引起钢筋与混凝土黏结性能退化,故混凝土构件极限弯拉强度呈现出明显的衰减趋势.

|

图 13 侵蚀时间与弯拉强度变化率的关系 Figure 13 Relationship between erosion time and flexural-tensile strength gradient |

以极限弯拉应变相对变化率β(%)作为试件弯拉应变变化的评价指标:

| $ \beta = \frac{{{\varepsilon _1}-{\varepsilon _0}}}{{{\varepsilon _{\rm{t}}}}}, $ | (3) |

式中:εt为不同工况下腐蚀试件的极限弯拉应变,ε0为标准养护28 d试件的极限弯拉应变均值.

混凝土试件在零弯拉应力水平、0.5%和0.7%两种盐雾腐蚀条件下,极限弯拉应变相对变化率β(%)与环境温度之间的关系见图 14.从图 14可以看出,极限弯拉应变相对变化率随环境温度的升高而下降.但极限应变相对变化率均为负值,说明混凝土试件在盐雾侵蚀之后应变性能下降.造成这一现象的原因不仅是氯离子扩散侵蚀引起钢筋表面锈蚀导致钢筋与混凝土粘结性能退化,混凝土试件在荷载作用下的徐变效应也是造成极限弯拉应变相对变化率下降的主要原因.

|

图 14 环境温度与弯拉应变变化率的关系 Figure 14 Relationship between environmental temperature and flexural-tensile strength gradient |

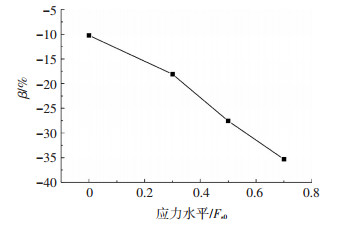

根据试件在室温、质量分数5%盐溶液、不同应力水平下侵蚀60 d的弯拉应变测试结果,得出极限弯拉应变相对变化率与荷载水平的关系如图 15所示.从图 15可看出,混凝土侵蚀之后极限弯拉应变相对变化率随弯拉应力水平的增大而下降.这是由于较高的弯拉应力不仅使混凝土构件产生徐变效应,同时还可能致使混凝土构件内部产生微裂纹,促使氯离子侵蚀速度加快,导致钢筋与混凝土黏结性能退化,进而造成试件抗弯应变性能大幅度下降.

|

图 15 应力水平与弯拉应变变化率的关系 Figure 15 Relationship between stress level and flexural-tensile strain gradient |

室温侵蚀环境下,0.5Fs0应力水平的混凝土试件在质量分数为5%的盐溶液中极限弯拉应变相对变化率与腐蚀时间的关系见图 16.从图 16可看出,混凝土试件极限弯拉应变相对变化率随腐蚀时间的增长呈下降趋势,且下降幅度较均匀,其与时间近似呈线性关系.

|

图 16 侵蚀时间与弯拉应变变化率的关系 Figure 16 Relationship between erosion time and flexural-tensile strain gradient |

1)混凝土试件内部氯离子质量分数随腐蚀时间、环境温度、氯离子质量分数、应力水平的增大而呈现出增大趋势.

2)在相同环境温度、氯离子质量分数、应力水平和侵蚀时间下,浸泡侵蚀环境中混凝土试件内部氯离子质量分数分布高于盐雾侵蚀环境下混凝土试件内部氯离子质量分数.

3)氯离子扩散系数随弯拉应力水平和环境温度的提高而增大,但环境氯离子质量分数和侵蚀时间对氯离子扩散系数影响较小.

4)在较低弯拉应力水平、环境温度和较短侵蚀时间内,混凝土构件极限弯拉强度有小幅度上升趋势,然后随侵蚀时间的增长而衰减,混凝土构件的极限弯拉应变随各影响因素的增大而降低.

| [1] |

施锦杰, 孙伟. 混凝土中钢筋锈蚀研究现状与热点问题分析[J].

硅酸盐学报, 2010, 38 (9) : 1753-1764.

SHI Jinjie, SUN Wei. Recent research on steel corrosion in concrete[J]. Journal of the Chinese Ceramic Society, 2010, 38 (9) : 1753-1764. |

| [2] |

李镜培, 岳著文, 邵伟, 等. 海工环境PHC管桩设计寿命计算[J].

硅酸盐学报, 2014, 42 (4) : 476-485.

LI Jingpei, YUE Zhuwen, SHAO Wei, et al. Calculations of designed lifetime of PHC pipe piles in marine environment[J]. Journal of the Chinese Ceramic Society, 2014, 42 (4) : 476-485. |

| [3] |

李镜培, 刘毅, 周韵鸿. 海工环境中PHC管桩水平承载寿命预测[J].

土木工程学报, 2013, 46 (12) : 109-117.

LI Jingpei, LIU Yi, ZHOU Yunhong. Service life prediction of horizontal bearing capacity of PHC pipe pile in marine environment[J]. China Civil Engineering Journal, 2013, 46 (12) : 109-117. |

| [4] | HUANG B, QIAN C X. Experiment study of chemo-mechanical coupling behavior of leached concrete[J]. Construction and Building Materials, 2011, 25 (5) : 2649-2654. DOI: 10.1016/j.conbuildmat.2010.12.014 |

| [5] | CHEN D, MAHADEVAN S. Chloride-induced reinforce-ment corrosion and concrete cracking simulation[J]. Cement and Concrete Composites, 2008, 30 (3) : 227-238. DOI: 10.1016/j.cemconcomp.2006.10.007 |

| [6] | BAE J Y, SHIN K J, HYUN J H, et al. Chloride resistance of concrete with marine blended cement using corrosion resistant mineral admixture[J]. Advanced Materials Research, 2014, 831 : 23-26. |

| [7] | BHASKAR S, GETTU R, BHARATKUMAR B H, et al. Studies on chloride induced corrosion of reinforcement steel in cracked concrete[J]. SDHM Structural Durability and Health Monitoring, 2011, 7 (4) : 231-251. |

| [8] | KAKEGAWA M, YOSHIHIRO M, MATSUBAYASHI Y, et al. Influence of temperature and carbonation of concrete on rate of corrosion of reinforcing bar in concrete containing chloride ion[J]. Journal of Structural and Construction Engineering, 2012, 77 (682) : 1809-1818. DOI: 10.3130/aijs.77.1809 |

| [9] | ONYEJEKWE O, REDDY N. A numerical approach to the study of chloride ion penetration into concrete[J]. Magazine of Concrete Research, 2000, 52 (4) : 243-250. DOI: 10.1680/macr.2000.52.4.243 |

| [10] |

孙丛涛, 牛荻涛. 混凝土中氯离子扩散性能的深入探讨[J].

工业建筑, 2010, 40 (9) : 80-83.

SUN Congtao, NIU Ditao. Further study on chloride Ion diffusion prosperities in concrete[J]. Industrial Architecture, 2010, 40 (9) : 80-83. |

| [11] |

郑永来, 郑洁琼, 张梅. 碳化程度对混凝土中氯离子扩散系数的影响[J].

同济大学学报, 2010, 38 (3) : 412-416.

ZHENG Yonglai, ZHENG Jieqiong, ZHANG Mei. Study on effect of concrete carbonization degrees on chloride diffusion coefficient[J]. Journal of Tongji University, 2010, 38 (3) : 412-416. |

| [12] |

贾立哲, 张英姿, 王开源, 等. 滨海非饱和钢混结构中氯离子传输的数值模拟[J].

哈尔滨工业大学学报, 2015, 47 (12) : 38-44.

JIA Lizhe, ZHANG Yingzi, WANG Kaiyuan, et al. Numerical simulation for chloride transport of nonsaturated R.C at coastal zone[J]. Journal of Harbin Institute of Technology, 2015, 47 (12) : 38-44. |

2016, Vol. 48

2016, Vol. 48