套筒灌浆连接接头构造方式为两根钢筋对接放置在套筒中,并注入灌浆料,实现钢筋之间的对接连接.套筒灌浆连接接头的示意见图 1(a).

|

图 1 3种钢筋灌浆连接接头示意 Figure 1 Sketch map of three kinds of grouted splice connectors |

LingJenhua等[1]2012年的试验结果表明套筒对接头提供约束,且套筒的几何形状对接头的承载能力有很大的影响,减小套筒内径和增大锚固长度会提高接头的承载力;Aizat Alias等[2]在2013年试验研究表明接头的刚度随搭接长度的增加而增加,放置箍筋的接头的性能优于不放置箍筋的接头的性能.

LingJenhua等[3]在2013年研究了不同套筒壁构造、材料对接头受力性能影响.出现了4种破坏形态:一般情况下为套筒外钢筋拉断、钢筋与灌浆料滑移;当套筒内壁未进行增加粘结强度的刻痕处理时,套筒内对接钢筋间灌浆料被拉断并从套筒内拔出;当套筒为铝材时筒壁拉断.在套筒的约束下,钢筋所需的锚固长度可以减小到9倍的钢筋直径.吴小宝等[4]在2013年研究了龄期对套筒灌浆连接接头性能的影响,在首周内,接头的承载力和变形随龄期的增长迅速发展,之后增长缓慢;养护1 d后试件的力-位移曲线没有屈服段.

套筒灌浆连接接头需在筒壁内设置螺纹等以提高接头的传力性能,对套筒材料性能和铸造工艺要求较高,成本高,而且为提高承载能力,套筒口径较小,施工时钢筋不易插入,施工质量不易保证.

插入式预留孔箍筋约束灌浆搭接接头示意见图 1(b).其构造方式为:在搭接钢筋外围设置横向箍筋,将后插入钢筋插入孔洞后,注入灌浆料,实现钢筋间的搭接连接.

姜洪斌等[5]在2011年对108个插入式预留孔箍筋约束灌浆搭接试件进行了静力试验.结果表明纵筋的极限搭接长度可为钢筋在混凝土中的锚固基本长度的0.5倍.同时提出了螺旋筋约束力学模型,并通过建立力的平衡方程,计算出了纵筋的极限搭接长度; 马军卫等[6]在2015年进行了纵筋直径、搭接长度、螺旋箍筋直径和间距为变量的72个插入式预留孔箍筋约束灌浆搭接接头单向拉伸试验,提出纵筋搭接长度的可靠计算方法.

箍筋约束灌浆搭接接头搭接长度较大,预留洞孔径较小钢筋不易插入,施工也不方便.

在以上研究的基础之上,余琼提出了套筒约束浆锚搭接接头[7].套筒约束浆锚搭接接头是在两个搭接钢筋的外部放置钢套筒后,注入灌浆料,实现钢筋搭接连接,构造方式见图 1(c).该接头套筒直径较大,插入钢筋时方便,采用普通钢套筒,成本较低.

本文进行了63个不同搭接长度、钢筋直径的套筒约束浆锚搭接接头的力学试验,介绍了接头的破坏形态、极限承载力和力-位移曲线以及钢筋和套筒的力-应变曲线,研究了接头的工作机理及受力特点,分析了套筒的环向应变的影响因素,提出了接头的平均搭接粘结应力和临界搭接长度的计算公式.

1 试验概况 1.1 试件设计及制作试验取两根搭接钢筋靠近较不利的工况研究.试件的制作过程如下:先将预留钢筋点焊在筒壁两端,再将后插入钢筋紧贴预留钢筋放置,后灌入灌浆料.试件及测点布置见图 2.试件的尺寸见表 1.

|

图 2 试件及测点布置示意(mm) Figure 2 Details of specimens (mm) |

| 表 1 试件尺寸 Table 1 Dimensions of specimens |

型钢套筒为Q235,钢筋强度等级均为HRB400,钢筋的材料实测性能见表 2.灌浆料选用上海环宇建筑材料有限公司的H-40灌浆料,40 mm×40 mm×160 mm的灌浆料试件28 d的抗折、抗压强度[8]分别为11.4 MPa、62.9 MPa;150 mm×150 mm×150 mm灌浆料试块28 d劈裂抗拉强度[9]为4.63 MPa.

| 表 2 钢筋材料性能 Table 2 Material properties of reinforcement bar |

在筒壁中部粘贴应变片SG1、2测量套筒环向应变,在预留和后插入钢筋上分别贴放应变片SG3、4测量钢筋应变,具体贴放位置见图 2.

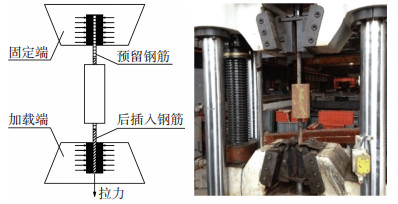

试验在万能试验机上进行,初始加载速度为2 kN/s,加载至450 MPa后,以100 mm/min的速率进行位移控制,直至试件破坏.加载装置见图 3.

|

图 3 加载装置示意 Figure 3 Setup of tensile test |

各试件极限承载力Pu、极限抗拉强度fu和破坏形态见表 3.

| 表 3 试验结果统计 Table 3 Results of the experiment |

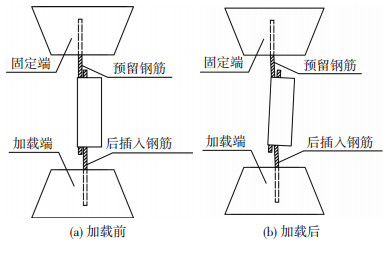

由于搭接钢筋不在一条直线上,加载后,试件会发生偏转,见图 4,引起钢筋的弯曲变形及其周围灌浆料的局部破坏.

|

图 4 加载后试件偏转示意 Figure 4 Deflection of specimen after test |

试件有两种破坏形态:套筒外部钢筋拉断和钢筋与灌浆料滑移,分别见图 5(a)和6(a),未出现文献[3]中灌浆料与筒壁拉脱及套筒被拉断的情况.在套筒端部,灌浆料无轴向约束,当钢筋受拉变形时,由于灌浆料与钢筋间机械咬合作用,灌浆料与钢筋一起变形,出现端部灌浆料局部破碎并脱落的现象,见图 5(b)、5(c)、6(b)和6(c);由于偏心的影响,预留钢筋向外侧倾斜,挤压筒壁,见图 5(b)、6(b),而后插入钢筋(靠近加载端)向套筒中部方向倾斜,挤压其周围灌浆料,见图 5(c)、6(c),加载端的灌浆料脱落深度大于固定端灌浆料的脱落深度.

|

图 5 钢筋拉断试件破坏情况 Figure 5 Failure modes of bar fracture |

|

图 6 钢筋与灌浆料滑移试件破坏情况 Figure 6 Failure modes of bar-grout slip |

图 7(a)~(c)为具有代表性的试件力-位移曲线与材性试验曲线的比较,7(d)为钢筋滑移、拉断的典型力-位移曲线.从曲线可以看出,由于试件发生了如图 4(b)所示的偏转,试件的力-位移曲线无明显的屈服台阶,绝大部分试件的刚度小于对应钢筋的刚度.

|

图 7 试件的力-位移曲线 Figure 7 Load-displacement curves |

对于L/d为10、12.5的试件,破坏形态均为套筒外钢筋拉断,力-位移曲线与单根钢筋拉伸试验的力-位移曲线基本相同,曲线下降段为直线下降(图 7(d)B′C′段), 试件的破坏均为延性.

对于L/d为8的试件,部分试件破坏形态为钢筋与灌浆料滑移,位移曲线达到峰值后,由于钢筋滑移,曲线进入迅速下降段(图 7(d)BC段),后进入平缓的下降段(图 7(d)CD段),由于接头所受的力已超过屈服力,试件破坏为延性;部分试件的破坏形态为套筒外钢筋拉断.故L/d为8的试件的破坏也是延性的,由于离散性,同组试件出现了不同的破坏形态,这也说明,L/d为8的试件接近受拉钢筋达到极限强度且钢筋与灌浆料间出现滑移的临界状态.

2.3 试件的强度分析套筒外钢筋拉断试件的极限承载力均值Pu″示于表 3,对应钢筋的极限承载力均值Pu′示于表 2,Pu″和Pu′基本相同.

《钢筋套筒灌浆连接应用技术规程》[10]规定:钢筋套筒灌浆连接接头的抗拉强度不应小于连接钢筋抗拉强度的标准值(本试验中为540 MPa),且破坏时应断于接头外钢筋.

《钢筋机械连接技术规程》[11]规定:1)当接头断于钢筋时,接头抗拉强度应不小于钢筋的抗拉强度标准值(本试验中为540 MPa);2)当接头断于接头处时,接头抗拉强度应不小于钢筋的1.1倍的抗拉强度标准值.

美国规范ACI-318[12]建议:机械连接接头的抗拉强度不低于连接钢筋的1.25倍的屈服强度(本试验取400 N/mm2).

根据以上规范所得的试件强度性能评定结果示于表 3.可见,对于8d搭接长度试件,不同规范评判结果有差异,21个试件中,9个试件同时满足3个规范,2个试件同时不满足3个规范,其余10个试件有8个仅满足美国ACI-318规范(不满足其它两个规范),2个不满足《钢筋套筒灌浆连接应用技术规程》(但满足其它两个规范),这说明美国ACI-318规范限制较小,《钢筋套筒灌浆连接应用技术规程》限制较严格.

所有长度为10d和12.5d的试件均满足以上个规范要求.说明在套筒的约束下,接头所需的搭接长度大大减小.

2.4 钢筋应力-应变曲线分析12 mm、22 mm直径试件加载端钢筋应力-应变关系与钢筋材性试验对比如图 8所示.可见部分钢筋的应力应变关系与材性试验相似,由于试件偏转影响,部分钢筋出现随着力的增大,钢筋的拉应变降低现象.

|

图 8 试件加载端钢筋应力-应变关系与钢筋材性试验对比 Figure 8 Comparison of the stress-strain curve between the bar at the loading end and the control bar |

图 9为钢筋粘结机理图,图 10为套筒约束浆锚搭接接头受力机理示意图.

|

图 9 钢筋粘结机理 Figure 9 Bar-grout bonding mechanism |

加载初期,由钢筋与灌浆料间的胶结力τg承载,筒壁未产生横向约束,见图 10(a);胶结力失效后,灌浆料与钢筋的机械咬合发挥作用,钢筋对灌浆料作用斜向压应力,斜向压应力沿径向产生分量σ和轴向分量τ,见图 9(a),在灌浆料齿根应力集中处,形成肋顶斜裂缝.由于两根钢筋搭接在一起,平行的肋顶斜裂缝间灌浆料形成一个个咬合齿;斜向挤压力沿径向分量σ造成两钢筋间的分离趋势,此时筒壁产生约束,抑制裂缝的发展,见图 10(b);内裂形成后,相对滑移增大,肋前灌浆料局部破碎,并因斜向压肢的推力造成两钢筋间的分离趋势,由于套筒的约束,并未出现因钢筋分离而导致的灌浆料的劈裂[13].随着荷载的增加,肋前灌浆料压碎,承载力下降,见图 10(c);随后灌浆料与钢筋间的咬合齿完全挤碎剪断(对应图 7(d)BC段),钢筋与灌浆料间形成新的滑移面,钢筋以摩擦阻力τf持力直至拔出(对应图 7(d)CD段),此时套筒仍然对灌浆料产生约束作用,见图 10(d).整个加载过程中,由于套筒约束很好的抑制灌浆料裂缝发展,减缓了的粘结性能的下降,约束两根钢筋的分离趋势,使得接头承载能力得到了很大的提高.

|

图 10 接头受力机理示意 Figure 10 Working mechanism of grouted sleeve lapping connector |

本试验为搭接接头,试件呈现钢筋拉断、钢筋与灌浆料滑移的破坏形态,未出现文献[3]中对接接头的灌浆料与筒壁拉脱及套筒被拉断的情况.搭接接头钢筋部分拉力直接通过灌浆料传给另一根钢筋, 部分拉力从灌浆料传递到套筒上再传给另一根钢筋,而对接接头钢筋拉力通过灌浆料传递到套筒上,再传递给另一根钢筋,所以对接接头对套筒抗拉强度、套筒与灌浆料间的粘结强度要求高.

3.2 套筒环向应变套筒环向应变由两部分力引起,一是套筒本身受拉,在加载过程中,钢筋拉力通过灌浆料的粘结力传递到套筒壁,套筒壁受到剪应力,后产生轴向拉力,环向收缩,环向产生压应变;二是灌浆料膨胀变形,如图 9所示,产生环向拉应变.

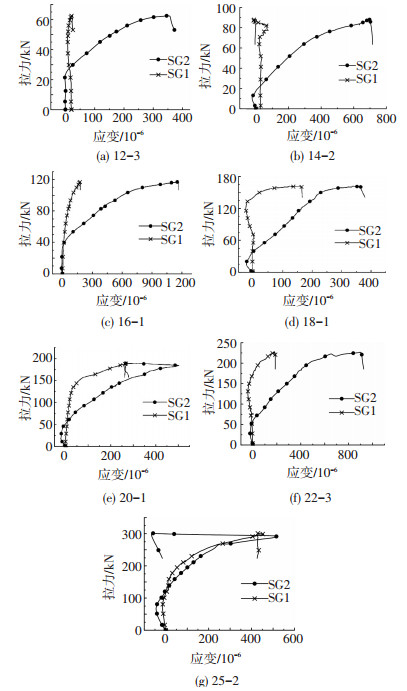

3.2.1 搭接长度为10d时SG1、2应变分析图 11为10d搭接长度下SG1、2拉力-应变曲线,可见,SG2应变大于SG1,说明套筒中部靠近钢筋处拉应变大于远离钢筋处拉应变,这正如图 9(b)显示,近钢筋处灌浆料膨胀力大,远钢筋处灌浆料膨胀力小.SG2加载初期有明显压(负)应变,SG1在加载后期出现压(负)应变.

|

图 11 10d搭接长度下SG1、2荷载-应变曲线 Figure 11 Load-strain curves of SG1 and SG2 of the specimens with 10d lap length |

由图 11还可以看出随着钢筋直径的增加,SG1、2的差值降低,这是由于钢筋直径增大,远钢筋侧与近钢筋的距离差值变小.

3.2.2 相同直径不同搭接长度SG1、2测点应变分析图 12、13分别为具有代表性的SG1、2的荷载-应变曲线.从SG1、2的应变来看,相同钢筋直径的接头搭接长度越短,套筒的环向拉应变越大.对于钢筋直径大(22 mm、25 mm)且搭接长度为12.5d的接头,SG1、2的压应变较大, 说明搭接长度长的接头套筒的环向压应变大.

|

图 12 不同直径下SG1荷载-应变曲线 Figure 12 Load-strain curves of SG1 |

|

图 13 不同直径下SG2荷载-应变曲线 Figure 13 Load-strain curves of SG2 |

在一定长度范围内,随着搭接长度增加,试件的极限承载力Pu增加.出现这种现象的原因是随着试件长度的增加,更多钢筋横肋与周围灌浆料作用,产生更大机械咬合力,钢筋与灌浆料的粘结力更大.

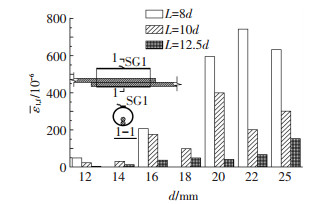

图 14为钢筋拉断试件极限荷载时SG1的平均应变ε1, f与搭接长度L关系图.钢筋直径相同,钢筋拉断试件,随着搭接长度增加,ε1, f呈现出减小的趋势.因为试件的极限承载力接近,随着搭接长度的增加,更多的钢筋横肋与灌浆料作用,钢筋周边的粘结应力降低,裂缝发展减少,筒壁横向约束降低,表现为ε1, f减小.所有SG1的平均应变均小于钢材屈服时的应变,套筒具有一定的安全储备.

|

图 14 钢筋拉断试件ε1, f随L的变化规律 Figure 14 The variation of ε1, fwith L of specimens failed by bar fracture |

由于SG2靠近钢筋,受试件偏心所引起的钢筋弯折的影响较大,钢筋拉断试件的SG2应变与L间无明显规律.

图 15为钢筋滑移试件极限荷载时SG1平均应变ε1, s随着d变化规律.由于套筒内径D一定,随着d的增加,D/d减小,套筒的约束增强[14],ε1, s增大.

|

图 15 钢筋滑移试件ε1, s随d的变化规律 Figure 15 The variation of ε1, swith d of specimens failed by bar-grout bond slip |

同样,由于试件偏心引起的钢筋弯折效应,钢筋滑移试件的SG2应变与d之间并无明显规律.

3.4 搭接应力的影响因素及计算公式平均搭接粘结应力(以下简称平均搭接应力)τ=P/(πdL),对于破坏形态为钢筋滑移的试件(L=8d),极限平均搭接应力τu可表示为

| $ {\tau _{\rm{u}}} = \frac{1}{{8{\rm{\pi }}}}\frac{{{P_{\rm{u}}}}}{{{d^2}}}, $ | (1) |

式中Pu为试件的极限承载力,d为钢筋直径.

把试验所得数据带入式(1)后,得到τu与d的关系如图 16所示.随着d的增加,τu呈现出了增长的趋势.这是因为随着d的增加,筒壁约束增强,τu增加.

|

图 16 钢筋滑移试件τu随d的变化规律 Figure 16 The variation of τuwith d of specimens failed by bar-grout bond slip |

把前期试验和本次试验的钢筋滑移试件相关数据汇总于表 4,线性回归分析,得极限平均搭接应力τu的计算公式为

| 表 4 极限平均搭接应力的计算值与试验值比较 Table 4 Comparison of calculated and experimental value of average ultimate lapping stress |

| $ {\tau _{\rm{u}}} = \left( {3.86\frac{d}{D}-17.51\frac{d}{L} + 4.90} \right){R_{\rm{t}}}. $ | (2) |

式中:d为钢筋直径,D为套筒内径,L为套筒长度,Rt为灌浆料抗拉强度.

将相关试验数据带入式(2)后得到相应的计算值τu,除以试验值τu得到可靠度系数Rr.Rr均与1.0很接近,具体数据见表 4.

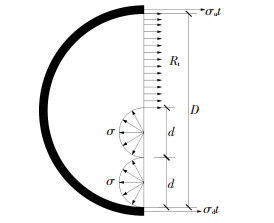

3.5 接头力学模型分析参考文献[5]提出套筒约束浆锚搭接接头的力学模型,如图 17所示.

|

图 17 套筒约束浆锚搭接接头的力学模型 Figure 17 Mechanical model of grouted sleeve lapping connector |

取套筒中部横截面的半截面进行分析,假设截面上的灌浆料全部达到极限抗拉强度Rt,建立平衡方程:

| $ 2\sigma d = {\sigma _{\rm{u}}}t + {\sigma _{\rm{d}}}t + {R_{\rm{t}}}\left( {D-2d} \right). $ | (3) |

式中:σ为纵筋的表面法向应力;t为套筒壁厚; σu、σd分别为筒壁上、下横截面上的正应力;σu=Eε1、σd=Eε2,ε1、ε2分别由SG1、SG2测得.

钢筋滑移时,假设纵筋表面的切向粘结应力等于法向粘结应力(图 9),得方程

| $ \sigma = \tau = \frac{P}{{{\rm{\pi }}dL}}. $ | (4) |

联立方程(3)和方程(4),得式(5)

| $ {l_{\rm{m}}} = \frac{{2P}}{{{\rm{\pi }}\left[{{\sigma _{\rm{u}}}t + {\sigma _{\rm{d}}}t + {R_{\rm{t}}}\left( {D-2d} \right)} \right]}}. $ | (5) |

把破坏形态为钢筋滑移的试件的相关数据代入式(5)计算,并与实际的搭接长度进行对比,结果见表 5,公式计算值与实际值较为接近,说明该力学模型可用于接头的力学分析.

| 表 5 lm与L数据比较 Table 5 Comparison of lm and L |

取钢筋与灌浆料滑移时,钢筋刚好被拉断的状态下的长度为临界搭接长度.设试件的临界搭接长度为l,临界搭接长度下极限平均搭接应力为τu, l,由力的平衡条件,得方程(6);把l代入式(2)可得τu, l的表达式:

| $ {\tau _{{\rm{u, }}l}}{\rm{\pi }}dl = {f_{{\rm{u, b}}}}\frac{1}{4}{\rm{\pi }}{d^2}, $ | (6) |

| $ {\tau _{{\rm{u, }}l}} = \left( {3.86\frac{d}{D}-17.51\frac{d}{l} + 4.90} \right){R_{\rm{t}}}. $ | (7) |

式中fu, b为钢筋极限抗拉强度.

联立方程(6)和式(7)得

| $ l = \frac{{\frac{{{f_{{\rm{u, b}}}}}}{{{R_{\rm{t}}}}} + 70.04}}{{\frac{{15.44}}{D} + \frac{{19.6}}{d}}}. $ | (8) |

fu, b取材性试验得到的钢筋极限抗拉强度,并把试验的相关数据带入式(8),计算结果示于表 6.

| 表 6 临界搭接长度的试验值和计算值比较 Table 6 Comparison of experimental values and calculated values of critical lapping lengthmm |

d=16 mm接头的计算值比试验值大(偏安全),d=22、25 mm接头的计算值比试验值略小,其余钢筋直径接头计算值在试验值范围以内,表明式(8)可用于接头临界搭接长度的计算.

对于L/d=12.5的试件,强度均满足规范要求.虽然由于偏心的影响,接头的刚度略低,考虑到试验按套筒约束浆锚搭接接头较不利的工况进行,结果是偏于安全的,在该接头的套筒内径和厚度条件下,建议接头的搭接长度值为12.5d.

5 结论1)由于试件发生了偏转,试件的力-位移曲线无明显的屈服台阶,绝大部分试件的刚度小于对应钢筋的刚度.

2)套筒外钢筋拉断的接头,其极限抗拉强度与单根钢筋的接近.

3)套筒约束搭接接头与对接接头钢筋传力机理不同,对接接头对套筒抗拉强度、套筒与灌浆料间的粘结强度要求高.

4)钢筋与灌浆料滑移的试件(L=8d),随着钢筋直径增加,套筒横向约束增强.钢筋直径相同,破坏形态均为钢筋拉断的试件,随着搭接长度增加,套筒的横向约束减弱.

5)在套筒中部,套筒环向拉应变靠近钢筋处大于远离钢筋处;筒壁出现环向压应变,搭接长度越长的接头,套筒的环向压应变越大.

6)分析了套筒约束浆锚搭接接头的力学模型,可为进一步的理论研究打下基础.

7)式(2)、(8)可分别用于套筒约束浆锚搭接接头的平均搭接应力、临界搭接长度的计算.

8)由于套筒的约束,该接头的搭接长度建议为取为12.5倍钢筋直径.

下一步试验研究接头的变形性能,并进行竖向钢筋采用套筒约束浆锚搭接接头连接的剪力墙、柱抗震性能试验,以衡量该接头在结构中的工作性能.

| [1] | LING J H, RAHMAN A B, IBRAHIM I S, et al. Behaviour of grouted pipe splice under incremental tensile load[J]. Construction and Building Materials, 2012, 33 : 90-98. DOI: 10.1016/j.conbuildmat.2012.02.001 |

| [2] | ALIAS A, ZUBIR M A, SHAHID K A, et al. Structural performance of grouted sleeve connectors with and without transverse reinforcement for precast concrete structure[J]. Procedia Engineering, 2013, 53 : 116-123. DOI: 10.1016/j.proeng.2013.02.017 |

| [3] | LING J H, RAHMAN A B, IBRAHIM I S. Feasibility study of grouted splice connector under tensile load[J]. Construction and Building Materials, 2014, 50 : 530-539. DOI: 10.1016/j.conbuildmat.2013.10.010 |

| [4] |

吴小宝, 林峰, 王涛. 龄期和钢筋种类对钢筋套筒灌浆连接受力性能影响的试验研究[J].

建筑结构, 2013, 43 (14) : 78-82.

WU Xiaobao, LIN Feng, WANG Tao. Experimental research on effects of grout age and types of steel bars on mechanical behavior of grout sleeve splicing for reinforcing bars[J]. Building Structure, 2013, 43 (14) : 78-82. |

| [5] |

姜洪斌, 张海顺, 刘文清, 等. 预制混凝土插入式预留孔灌浆钢筋搭接试验[J].

哈尔滨工业大学学报, 2011, 43 (10) : 18-23.

JIANG Hongbin, ZHANG Haishun, LIU Wenqing, et al. Experimental study on plug-in filling hole for steel bar lapping of precast concrete structures[J]. Journal of Harbin Institute of Technology, 2011, 43 (10) : 18-23. |

| [6] |

马军卫, 尹万云, 刘守城, 等. 钢筋约束浆锚搭接连接的试验研究[J].

建筑结构, 2015, 45 (02) : 32-35.

MA Junwei, YIN Wanyun, LIU Shoucheng, et al. Experimental study on constrain grouted-filled connection of steel bar[J]. Building Structure, 2015, 45 (02) : 32-35. |

| [7] |

余琼.一种新型的约束搭接套筒:ZL 20142 0656653.0[P]. 2015-04-01.

YU Qiong. A new confined lapping sleeve: ZL 2014 2 0656653.0[P]. 2015-04-01. |

| [8] |

国家质量技术监督局.水泥胶砂强度检验方法: GB/T 17671-1999[S].北京:中国标准化出版社, 1999.

Bureau of Quality and Technical Supervision of the People's Republic of China. Method of testing cements-determination of strength: GB/T 17671-1999 [S]. Beijing: China Standard Press, 1999. |

| [9] |

中华人民共和国建设部.普通混凝土力学性能试验方法标准: GB 50081-2002[S].北京:中国建筑工业出版社, 2003.

Ministry of Construction of the People's Republic of China. Standard for test method of mechanical properties on ordinary concrete:GB 50081-2002 [S]. Beijing: China Building Industry Press, 2003. |

| [10] |

中华人民共和国住房和城乡建设部.钢筋套筒灌浆连接应用技术规程: JGJ 355-2015[S].北京:中国建筑工业出版社, 2015.

Ministry of Housing and Urban-Rural Construction of the People's Republic of China. Technical specification for grout sleeve splicing of rebars: JGJ 355-2015 [S].Beijing: China Building Industry Press, 2015. |

| [11] |

中华人民共和国住房和城乡建设部.钢筋机械连接技术规程: JGJ 107-2010[S].北京:中国建筑工业出版社, 2010.

Ministry of Housing and Urban-Rural Construction of the People's Republic of China. Technical specification for mechanical splicing of steel reinforcing bars: JGJ 107-2010 [S].Beijing: China Building Industry Press, 2010. |

| [12] | American Concrete Institute. Building code requirements for structural concrete and commentary: ACI 318-11[S]. Michigan: American Concrete Institute, 2011. |

| [13] |

徐有邻, 汪洪, 沈文都. 钢筋搭接传力性能的试验研究[J].

建筑结构, 1993 (4) : 20-24.

XU Youlin, WANG Hong, SHEN Wendu. Experimental on force transferring properties of overlapped bars[J]. Building Structure, 1993 (4) : 20-24. |

| [14] | LING J H. Behaviour of grouted splice connections in precast concrete wall subjected to tensile, shear and flexural loads[D].Kuala Lumpur: Universiti Teknologi Malaysia, 2011. |

2016, Vol. 48

2016, Vol. 48