超滤技术是当前先进的水处理技术之一[1-2],尤其是浸没式超滤技术,具有出水水质好、配套设备少、能耗低、操作管理方便等优点,已广泛应用于中国的饮用水处理工程实践当中[3-4].但是,在实际的超滤工程中,由于膜组件断丝、锐物切割破坏等原因,常发生超滤膜的急性物理破损[5-6].目前仍缺乏一种快速、高效、灵敏的方法对超滤膜急性物理破损进行检测与评价[7-9].此外,在实际应用中,超滤膜除可能产生急性物理破损外,由于长期与粉末炭接触、多次化学清洗循环等原因,膜表面也有可能产生慢性损伤[10],导致其截留性能的下降.目前,关于超滤膜慢性损伤的评价与检测也鲜有报道.及时掌握超滤膜急性物理破损和慢性损伤的情况,可为超滤水厂的运行管理提供基础依据,对于保障饮用水的水质安全具有重要意义.

本文拟建立一种基于压力衰减监测的超滤膜急性物理破损和慢性损伤的表征方法,以期为浸没式超滤膜的优化运行提供借鉴与参考.

1 实验 1.1 实验材料实验装置如图 1所示.该装置借助可编辑控制模块PLC中心控制箱进行系统控制与数据采集,通过高位水箱、恒液位水箱调控UF膜池中的水位,借助抽吸泵的抽吸作用将UF膜池中的水抽吸至出水水箱;在UF膜与抽吸泵之间设压力传感器、真空表,监测压力衰减情况.

|

图 1 PAC-UF膜系统实验装置示意 |

实验所用膜组件均为外压式中空纤维UF膜(国产),外径为1.40 mm,膜孔径为0.01 μm,膜表面积为0.10 m2;选用死端过滤的方式.

1.2 实验方法选用高岭土、腐殖酸和实验室培养的大肠杆菌分别作为水中颗粒物、有机物和细菌的模型物质,配制超滤膜的进水.实验中所用粉末活性炭(PAC)为某给水厂实际工程中应用的活性炭(国产),木质,亚甲基蓝的吸附值为150 mg/g,碘吸附值为980 mg/g,灰度为2.16%,水份质量分数为10.5%.使用前先用去离子水浸泡72 h(18 h更新一次去离子水),然后用0.1 mol/L的NaOH溶液浸泡3 h,重复4次,再用超纯水反复静沉倾倒至溶液中无有机物析出,再将PAC放置于110 ℃的干燥箱内,烘干到恒质量后使用.投加前用200目筛子进行筛分.

1.3 水质检测检测项目包括UF膜内压力值,以及超滤膜进出水的浊度、UV254、DOC和细菌总数.压力采用Omega压力传感器测定,浊度采用lovibond水质分析仪测定,UV254采用国产752N紫外分光光度计测定,DOC采用ShimadzuTOC-5000型总有机碳分析仪测定,细菌总数采用国产JMA-SZS-MP-1测定.

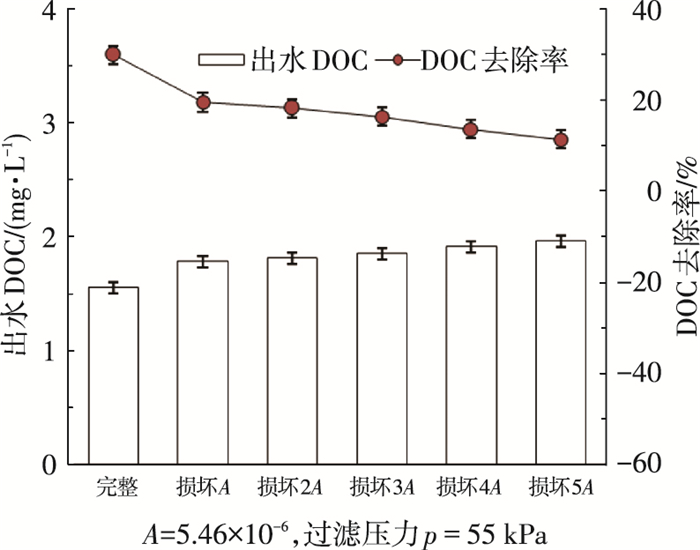

2 结果与讨论 2.1 超滤膜急性物理破损评价方法的建立 2.1.1 超滤膜急性物理破损对有机污染物截留效能的影响UF膜的物理破损采用以直径0.04 mm医用探针对膜丝进行接触扎破的模式,单个扎孔的破损率为A=破损面积/UF膜总表面积=5.46×10-6,以扎孔数量表征不同的破损程度.图 2、3显示了腐殖酸溶液超滤中不同破损状态下膜出水UV254和DOC的变化.可以看出,超滤膜在未破损时出水平均UV254为0.066 cm-1、DOC为1.55 mg/L;出现1个扎孔时出水的UV254为0.074 cm-1、DOC为1.78 mg/L;出现两个扎孔时出水的UV254为0.076 cm-1、DOC为1.81 mg/L;出现5个扎孔时出水UV254为0.082 cm-1、DOC为1.96 mg/L.在进水水质相同的条件下,超滤膜组件的破损率成倍增加时(由A增加到5A),其对UV254的去除率由23.00%变为1.72%,对DOC的去除率由29.86%变为10.03%.虽然去除率变化明显,但出水中UV254和DOC质量浓度仅表现出小幅上升的趋势.考虑到工程应用中实际原水和超滤出水中有机物含量自身的波动,难以采用UV254和DOC的变化来反映超滤膜的破损情况.

|

图 2 超滤膜不同破损率对出水UV254的影响 |

|

图 3 超滤膜不同破损率对出水DOC的影响 |

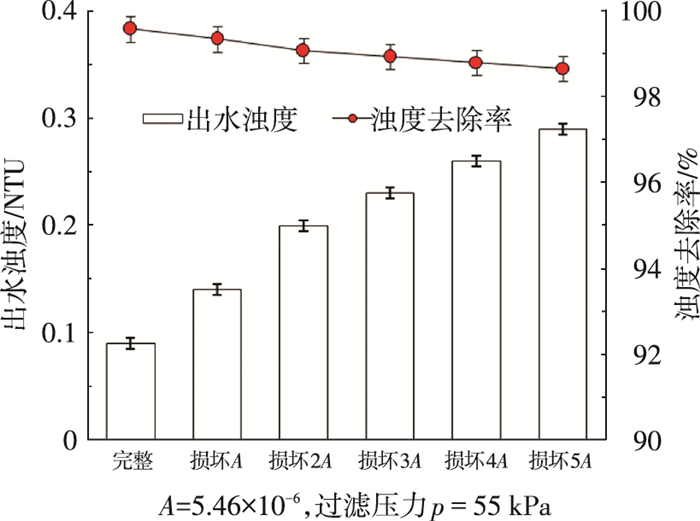

实验中采用高岭土配水,原水浊度为21.30 NTU,考察了UF膜在不同破损程度下出水浊度的变化.由图 4可知,高岭土溶液经未破损的UF膜过滤后出水浊度平均为0.10 NTU,说明UF膜可有效控制出水浊度.当UF膜上出现一个扎孔时(膜破损率为A),出水浊度上升至0.14 NTU,当膜破损率进一步提高到2A、3A、4A、5A时,出水浊度分别为0.20、0.23、0.26、0.29 NTU.实验结果表明:出水浊度随UF膜破损率的增大而升高,但升高幅度并不显著,浊度的去除率也仅由99.65%降为98.66%,降幅只有0.99%.考虑到浊度的检测本身波动较大,出水浊度虽然可以反映UF膜的物理损伤状况,但是其灵敏敏感程度较低.

|

图 4 超滤膜不同破损率对出水浊度的影响 |

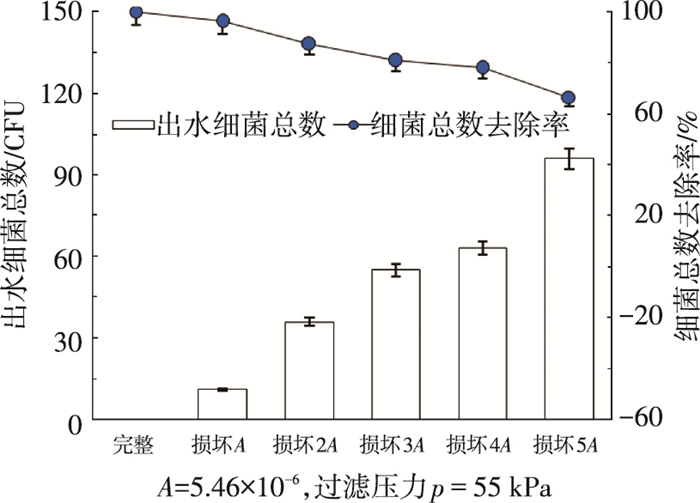

实验中还考察了UF膜不同破损情况下对大肠杆菌的去除效能.将培养的大肠杆菌投加到去离子水中,获得细菌总数为286 CFU的UF进水.由图 5可以看出,未破损的UF膜出水中未检测到大肠杆菌,说明完整的UF膜可较好地保障出水的生物安全性;而当膜破损率为A、2A、3A、4A、5A时,出水中的细菌总数分别为9~11、34~37、48~55、58~63、81~96 CFU,细菌总数去除率由99.99%降到66.43%.由此可见,虽然UF膜破损之后出水浊度绝对值的增加并不明显,但出水细菌的数量呈现显著增加的趋势.实际工程应用中超滤膜是保证水质生物安全的一个重要屏障,因此,建立高灵敏性的超滤膜破损检测方法具有重要的理论和实用价值.

|

图 5 超滤膜不同破损率对出水细菌总数的影响 |

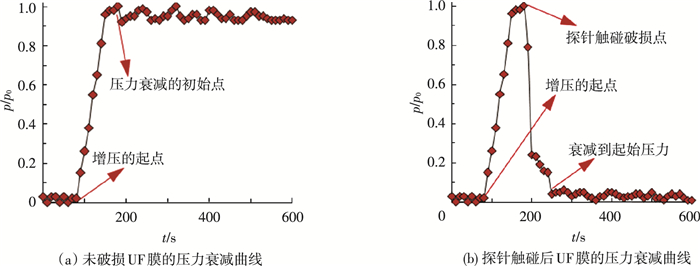

为实现对超滤膜破损的快速、灵敏检测,提出一种基于压力衰减测试的物理破损评价方法.首先向超滤膜组件中注入空气,将压力提升至55 kPa,图 6(a)显示了完整UF膜组件内部压力的变化.在0~80 s内(未向膜组件中注入空气进行升压),p/p0值在零点左右波动(波动来自压力传感器的监测误差);之后,在80~180 s内持续增压,压力值达55 kPa后密封管路,进行压力衰减监测.在180~600 s内p/p0值衰减至0.93.经过6组平行实验,其结果基本一致,说明在完整的UF膜组件中,压力可以得到较好的维持,少量的衰减主要源于超滤膜孔的渗出.

|

图 6 UF膜系统压力衰减测试 |

然而,当膜丝出现破损时,组件内的压力呈现出剧烈下降的趋势.如图 6(b)所示,即便在超滤膜上仅存在1个扎孔的情况下,系统内压力p/p0值在13 s(180~203 s区间)即急剧衰减至0.26;之后在203~246 s内p/p0值缓慢降低至起始值;在接下来的监测时间内(286~600 s),p/p0值在0.00~0.05内波动,符合传感器的监测误差.

由此可见,基于压力衰减测试的超滤膜物理损伤评价方法具有高效、快速、高灵敏度的特点,而且操作简便、不需要额外配置大型仪器设备,仅需定期监测超滤膜系统内的压力衰减情况,或根据水质的变化不定期进行监测,便可掌握膜的破损情况,适合在超滤膜工程实践中推广应用.

2.2 基于压力衰减速率的超滤膜慢性损伤评价首先考察了超滤膜组件在不同初始压力条件下系统内压力衰减的情况(监测时间为7 000 s),如图 7所示.对于完整的超滤膜,在初始压力分别为55、65、75、85 kPa的条件下,系统内压力随着监测时间的延长均呈现出缓慢衰减的趋势.利用方程式y=ax+b对压力衰减值与测试时间进行线性回归拟合,该方程的斜率可表征系统内压力衰减的速率.发现对于不同的初始压力,压力衰减的速率均恒定在5.0×10-5,拟合相关性系数R2在0.943~0.976.说明在完整的超滤膜系统内,所注入空气的压力衰减速率不依赖于初始压力值,而表现为一常数.因此,认为可以利用压力衰减速率的变化来表征超滤膜在长期使用中慢性损伤的情况.

|

图 7 不同初始压力下新膜的压力随时间的衰减曲线 |

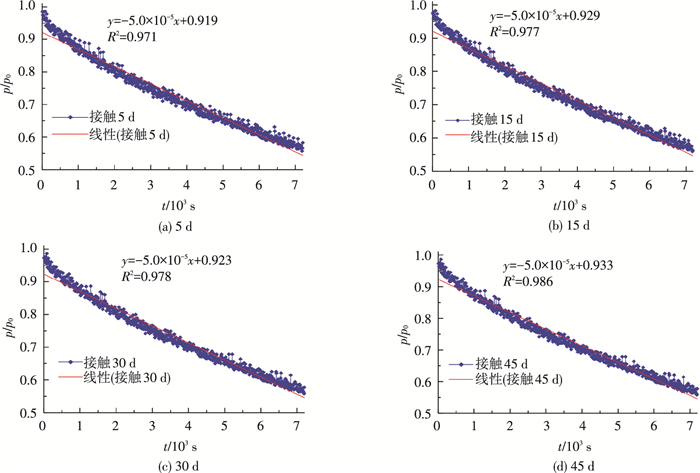

接着考察超滤膜与粉末活性炭(PAC)短期接触后其系统内压力衰减的情况(监测时间同样为7 000 s).如图 8所示,经与PAC分别曝气混合5、15、30、45 d之后,在初始压力为80 kPa的条件下,超滤膜系统内压力的衰减速率依然维持在5.0×10-5,与前述完整的新膜系统相比并未发生任何变化.因此,可以认为,超滤膜与PAC的短期接触不会对膜表面造成损伤,与PAC接触之后超滤膜的出水水质情况也说明了这一点(表 1).但这也许与PAC的材质、尺度、曝气强度等因素有关,并且在延长接触时间之后是否会对超滤膜造成损伤,仍有必要进一步研究.

|

图 8 粉末活性炭在不同接触时间时超滤膜压力随时间的衰减曲线 |

| 表 1 与PAC接触不同时间后超滤膜的出水水质 |

1) 考察了急性物理破损后超滤膜出水UV254、DOC、浊度以及大肠杆菌的变化规律,发现UV254、DOC对超滤膜急性物理破损并不敏感,出水浊度在破损率为5A时虽达0.290 NTU,但绝对值依然较低,难以反映超滤膜的破损程度,出水大肠杆菌却由0增加至96 CFU,超滤膜出水的生物安全性显著下降.

2) 向超滤膜内注入空气,使压力增加至55 kPa,对于完整的超滤膜,仅出现微弱的压力衰减.对于破损的超滤膜,则呈现出压力急剧下降的趋势.即便破损率仅为A时,55 kPa的膜内压力在66 s之内就下降至零点.因此,提出以压力衰减监测作为超滤膜急性物理破损的评价方法.

3) 对完整的超滤膜组件分别在55、65、75、85 kPa等不同初始压力下进行了长时间压力衰减测试实验(7 000 s),发现压力衰减速率为一常数(5.0×10-5),不受初始压力的影响.为此,对超滤膜与PAC短期接触之后其慢性损伤情况进行了评价,发现在5~45 d的接触时间下,压力衰减常数不变,说明短期粉末炭接触不会造成超滤膜慢性损伤.

| [1] |

李圭白, 瞿芳术. 城市饮水净化超滤水厂设计若干新思路[J]. 给水排水, 2015(1): 1-3. |

| [2] |

李圭白, 杨艳玲. 超滤-第三代城市饮用水净化工艺的核心技术[J]. 供水技术, 2007, 1(1): 1-3. |

| [3] |

姜立君, 张永强, 柏章明. 超滤膜技术在我国城市净水厂中的应用现状[J]. 供水技术, 2014(4): 3-7. |

| [4] |

常海庆, 梁恒, 高伟, 等. 东营南郊净水厂超滤膜示范工程的设计和运行经验简介[J]. 给水排水, 2012(6): 9-13. |

| [5] |

BUZATU P, ZSIRAI T, AERTS P, et al. Permeability and clogging in an immersed hollow fibre membrane bioreactor[J]. Journal of Membrane Science, 2012, 421/422: 342-348. DOI:10.1016/j.memsci.2012.07.039 |

| [6] |

高国伟, 何文杰, 胡建坤, 等. 膜丝破损对超滤处理供水厂生产废水的影响[J]. 中国给水排水, 2010(23): 60-62. |

| [7] |

GUO H, WYART Y, PEROT J, et al. Low-pressure membrane integrity tests for drinking water treatment:a review[J]. Water Research, 2010, 44(1): 41-57. DOI:10.1016/j.watres.2009.09.032 |

| [8] |

MINNERY J G, JACANGELO J G, BODEN L I, et al. Sensitivity analysis of the pressure-based direct integrity test for membranes used in drinking water treatment[J]. Environmental Science & Technology, 2009, 43(24): 9419-9424. |

| [9] |

FERRER O, CASAS S, GALVAÑ C, et al. Direct ultrafil-tration performance and membrane integrity monitoring by microbiological analysis[J]. Water Research, 2015, 83: 121-131. DOI:10.1016/j.watres.2015.06.039 |

| [10] |

邵森林, 梁恒, 张建辉, 等. 曝气对一体式PAC/UF工艺的影响[J]. 哈尔滨工业大学学报, 2012, 44(6): 16-19. DOI:10.11918/j.issn.0367-6234.2012.06.004 |

2016, Vol. 48

2016, Vol. 48