2. 广东省建筑设计研究院, 510010 广州;

3. 华南理工大学 土木与交通学院, 510641 广州

2. Architectural Design and Research Institute of Guangdong Province, 510010 Guangzhou, China;

3. School of Civil Engineering and Transportation, South China University of Technology, 510641 Guangzhou, China

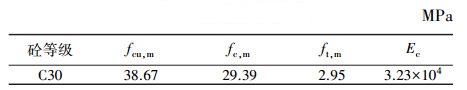

当混凝土梁作为组合梁的端部支座时,传统的节点形式有两种:一种是在混凝土主梁上设置预埋件,钢次梁的腹板跟预埋件通过螺栓进行连接(图 1),该连接方式可实现混凝土梁与钢次梁的铰接,受力较明确,然而施工较复杂[1];另一种节点做法是在混凝土梁上设置挑耳,钢次梁支撑在挑耳上[2](图 2).近年来出现一种新的钢次梁-混凝土主梁节点形式,将钢次梁直接贯入混凝土主梁.文献[3-4]提出一种钢次梁-混凝土主梁贯入式节点,为减小钢次梁的贯入对混凝土梁的影响,对节点区域内的钢梁翼缘进行削弱,为增强混凝土对钢梁的锚固,在钢梁腹板上焊接锚固钢筋,文献[4]的试验节点见图 3.试验结果表明使用削弱的翼缘可以在钢梁转角较大时,有效减少梁端对混凝土梁的作用,提高节点区混凝土的抗裂能力和受力性能; 文献[5]对上述贯入式节点进行了有限元分析,建议设计中加厚楼板,且由于锚筋对节点承载力几乎没有影响,建议设计中不考虑锚筋对承载力的影响; 文献[6-7]提出了与上述节点类似的钢次梁-混凝土主梁贯入式节点,并提出一个节点内力简化分析模型,根据该模型对梁贯入式节点的受力性能进行研究,得到了节点在水平力作用下受弯承载力的计算方法; 文献[8-9]提出另一种贯入式节点,钢梁贯入长度不少于梁宽的1/3,为确保节点区域混凝土能浇灌密实,节点区域的钢梁不设置上翼缘板,在原上翼缘板处设置2根宽度约为1/4钢梁宽的钢板条,由钢板条承担钢次梁上翼缘的拉力,文献[8]的试验节点见图 4,砼梁中箍筋在钢梁下翼缘处断开并与其焊接,长度为10倍箍筋直径.试验结果表明补焊钢板条后,节点破坏始于钢板条的屈服,节点延性良好.

|

图 1 螺栓连接节点做法 |

|

图 2 挑耳式节点做法 |

|

图 3 文献[4]试验节点 |

|

图 4 文献[8]试验节点 |

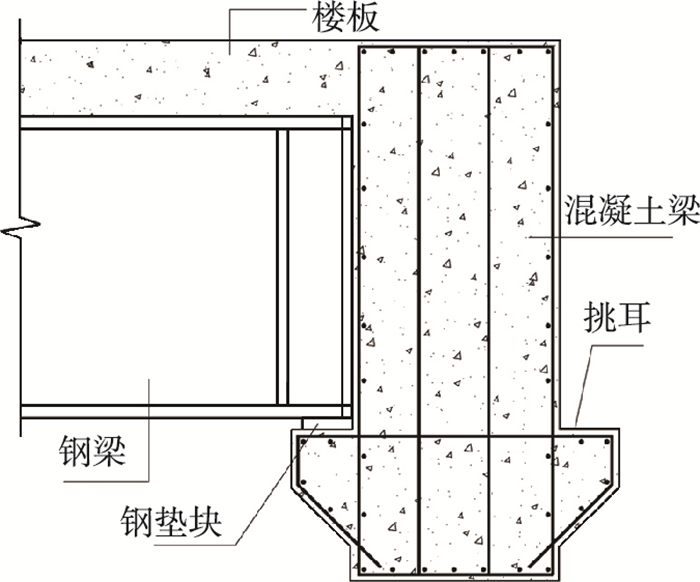

本文参考文献[3-9]研究成果,并结合以往工程经验,提出了一种新型的钢次梁-混凝土主梁节点形式:在钢次梁端部焊接锚固端板,为使钢梁能承担一定的弯矩,对于十字型节点,钢次梁完全贯穿混凝土主梁,见图 5(a),对于T型节点,钢次梁贯通至主梁另一侧箍筋的位置,见图 5(b).T型节点贯入长度可取为:混凝土梁宽减去此梁中箍筋直径、纵筋直径和保护层厚度.对于一般的工程,混凝土保护层厚度25 mm,箍筋直径8~10 mm,纵筋直径14~25 mm,按保守取值,一般贯入长度可取l=b-60, b为混凝土梁宽度.

|

图 5 本文节点示意 |

本文研究的节点与文献[4, 8]研究的节点不同之处在于:贯入混凝土部分的钢梁翼缘不削弱,在钢梁端部设置端板,且钢梁完全贯入混凝土梁, 本文仅对T型节点进行研究.

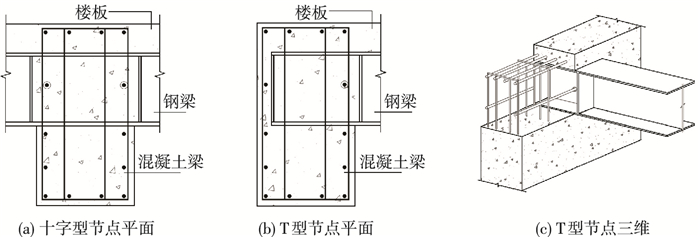

2 试验研究 2.1 构件设计试验参考了“梅州世界客商文化中心”工程中主次梁的布置,考虑1: 2的缩尺比例,主梁单侧布置2根钢次梁.为了在试验中对主梁梁端的位移和转角进行约束,模拟主梁两端的固接,在主梁两端设混凝土墩,混凝土墩用锚具固定在地槽上.混凝土主梁采用C30混凝土,保护层厚度为20 mm;主梁跨度4 500 mm,截面尺寸400 mm×750 mm.钢次梁采用Q345钢材,跨度20 000 mm,截面尺寸h1×b1×t1×b2×t2×tw为300 mm×150 mm×12 mm×175 mm×16 mm×8 mm.由于实验场地有限,考虑到混凝土梁的破坏形式以及节点破坏形式才是研究重点,试验模型中钢次梁长度仅取插入端至反弯点的距离,且忽略楼板作用,实际受力过程中反弯点的位置是变化的,本试验保守取为1 390 mm.由于试验中取消混凝土楼板,为防止由于偶然的加载偏心引起的钢次梁失稳扭曲,在两个钢次梁上下翼缘间各焊接两块宽度为200 mm的钢板,钢板厚度与翼缘厚度相同.混凝土梁配筋按照其受扭承载力略大于钢次梁抗弯承载力的原则进行设计.将计算得到的钢次梁抗弯承载能力略作提高,作为扭矩施加于混凝土主梁上,进行混凝土主梁的配筋设计,计算公式参考《混凝土结构设计规范》[10]和《钢结构设计规范》[11].

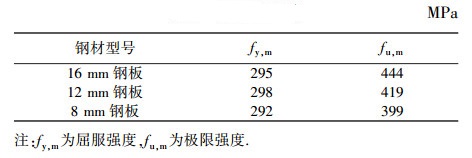

根据上述思路,本试验构件设计见图 6,钢材及混凝土力学性能见表 1、2.

|

图 6 构件设计图(mm) |

| 表 1 钢材性能表 |

| 表 2 混凝土性能表 |

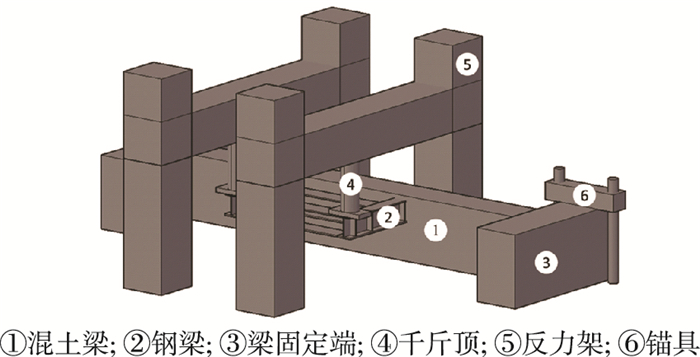

试验按照《混凝土结构试验标准》[12]相关规定进行.主要加载装置为反力架和千斤顶,如图 7所示.试验时,使用两个千斤顶分别对两个钢次梁自由端向下进行同步加载,加载点与混凝土梁距离950 mm.加载时,采用力加载的方式分级加载,每级荷载增量为5 kN,加载后至少保持荷载2 min,加载至破坏.加载初期,在弹性段进行反复加载,加载值不超过试件开裂荷载的60%.为测量钢次梁的应变,在上下翼缘、不同截面高度处腹板处布置应变片,测量其应变变化规律,同时测量混凝土对钢次梁的锚固程度.为测量混凝土梁钢筋的应变,在混凝土梁主要受力钢筋以及可能较早屈服的钢筋处粘贴应变片.为准确测量加载点的竖向位移、混凝土梁的平面外位移、钢次梁的平面外位移,在混凝土梁及钢次梁相应部位布置位移计.

|

图 7 加载装置示意 |

在正式加载前,先对试件在0~20 kN范围内进行一次加载和卸载.卸载至0 kN后,将试件加载至30 kN,发现“荷载-位移曲线”不再呈直线状态,对试件进行卸载后位移没有回到原点.此时再对试件进行加载,发现曲线沿着卸载路线攀升.定义钢梁所受的极限荷载为Pu,加载至60 kN(0.26Pu),在混凝土梁左边的正面和背面各出现一条0.1 mm宽的斜裂缝,裂缝与水平面的角度约为45°,裂缝长度方向中点离钢次梁约750 mm;加载至70 kN(0.30Pu),混凝土梁背面出现第二条斜裂缝,裂缝方向与第一条裂缝基本平行;加载至75 kN(0.33Pu),混凝土梁顶面出现多条细斜裂缝,裂缝位于梁面中间,约为45°方向,此外,节点区域钢次梁下方混凝土表面亦出现一条0.1 mm宽的裂缝,该裂缝一端与钢次梁相连,与水平面夹角约为45°;此后加载至100 kN(0.43Pu),混凝土梁上裂缝逐渐增多,但是裂缝宽度没有太大变化,混凝土梁右边没有出现明显的裂缝,“荷载-位移曲线”斜率有减小趋势;加载至120 kN(0.52Pu),右边混凝土梁顶面出现第一条裂缝,裂缝走向与左边基本对称,左边混凝土梁顶面增加多条裂缝;此后,随着荷载增加,混凝土裂缝逐渐发展,但节点区的裂缝没有明显发展;加载至170 kN(0.74Pu),在混凝土梁两边的节点区域,同时出现疑似钢次梁翘起裂缝,梁顶面裂缝发展明显;加载至200 kN(0.87Pu),左边钢次梁上翼缘应变达1.8×10-3,钢次梁接近屈服阶段;加载至230 kN(1.00Pu),左边钢次梁上翼缘板屈服,曲线开始进入下降段,左边千斤顶退出工作,右边千斤顶继续加载;加载至250 kN,右边钢次梁上翼缘板屈服,曲线也开始进入下降段,钢次梁发生较大变形,位移计到达量程极限并有稍微损坏,由于无法进行加载而停止试验.

|

图 8 裂缝形态图 |

通过对试验现象、裂缝位置、裂缝走向以及裂缝出现时间等进行观察和分析,得到主要结论:

1) 试验中,钢次梁端部翼缘板受拉屈服,属于次要构件的塑性破坏.

2) 混凝土梁上的裂缝基本与水平方向呈45°夹角,部分裂缝从混凝土梁正面贯通至混凝土梁顶面,或者从梁顶面贯通至梁背面,由裂缝形态判断,混凝土梁上的裂缝主要是由于扭转原因产生的.工程应用中,可通过增大梁宽等方式提高混凝土梁的抗扭承载力,避免梁身过早出现裂缝.

3) 在加载到75 kN时,节点部位出现一条裂缝,但从观测结果看,裂缝只出现在混凝土表面的局部位置,并且随着加载进行,该裂缝没有发展.整个试验过程中也没有发现节点核心区出现剪切裂缝.节点区域出现的裂缝对节点承载力不起控制作用.

4) 混凝土梁的设计抗剪承载力为488.6 kN,当构件破坏时,混凝土梁受到的实际剪力为250 kN(右钢次梁),剪力并非构件破坏的控制性因素.

5) 构件破坏时,钢次梁下方混凝土没有出现局部压酥现象,混凝土梁局部抗压承载力满足要求.

6) 加载前,由于钢次梁距离混凝土梁顶面的距离较短,根据工程经验推断钢次梁可能对混凝土梁有翘起的作用,可能出现混凝土梁面被钢次梁掀起的节点破坏形式.加载时发现,加载至极限荷载的75%时,混凝土梁上节点区域出现疑似翘起裂缝.加载完成后,在混凝土梁背后亦发现此种裂缝,但裂缝宽度均小于0.1 mm.工程应用中,为避免混凝土梁面被钢次梁掀起,可在混凝土梁节点区域中,在钢次梁上方沿钢次梁方向布置倒U型的钢筋.

3.2 计算结果与试验结果对比将加载点的荷载换算成混凝土承受的扭矩(数值上等于钢次梁梁端承受的弯矩),将试验值与按规范公式计算的结果进行对比.混凝土梁扭矩的理论值与试验值均为214 kN·m;节点区抗剪承载力理论值为488 kN,试验施加剪力为224 kN;钢梁固端弯矩理论值为191 kN·m,试验值为214 kN·m.按规范公式计算的钢梁抗弯承载力比试验值约小10%,说明规范公式偏于保守.试件破坏时,混凝土梁承受的扭矩与其抗扭承载力计算值相等,由于构件的破坏始于钢次梁受弯屈服,混凝土梁并未达到抗扭承载力的极限,并且,此次试验并未考虑混凝土楼板,而是将其视为安全储备,实际工程中,混凝土楼板对混凝土梁的抗扭承载力有提高作用,因而实际上混凝土梁的抗扭承载力大于其设计值.从试验结果看,钢梁与混凝土的节点锚固良好,能满足结构安全性能要求.

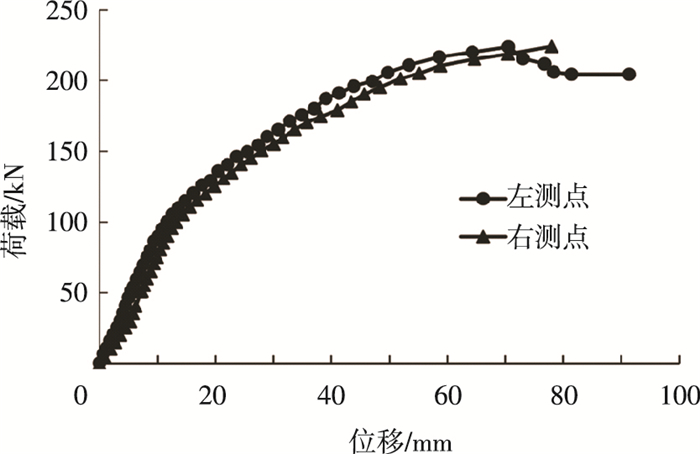

3.3 位移量测结果将在弹性段反复加载产生的虚位移减去,得到试件两个加载点的荷载-位移曲线,见图 9.右加载点由于设备的原因没有采集到下降段.由于左右两测点在正式加载初期有不同的虚位移,导致两测点在相同荷载下的位移存在偏差.但是,左右测点的荷载-位移曲线基本平行,位移随荷载的发展规律基本上是一致的.试验得到的峰值承载力与按规范计算的峰值承载力大致相等.试件达到峰值承载力后,荷载-位移曲线进入下降段,但是下降缓慢.

|

图 9 加载点荷载-位移曲线 |

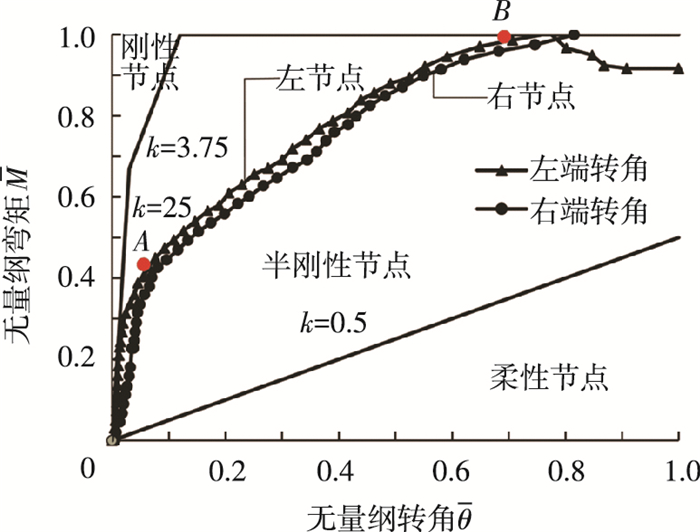

试验中,通过位移计记录加载点的竖向位移和梁次梁梁端的竖向位移,两者之差除以两测点水平距离得到钢梁沿加载方向的转角.通过位移计记录混凝土梁顶端和底端的平面外位移,两者之差除以两测点竖向距离得到混凝土梁的扭转角.由钢梁沿加载方向的转角减去混凝土梁的扭转角,得到钢梁的净转角,并将弯矩、转角无量纲化,得到无量纲化节点的弯矩-转角曲线,见图 10.无量纲转角

|

图 10 节点弯矩-转角曲线 |

定义延性系数为μ=θp/θe,式中θe为弹性极限时钢次梁的转角,θp为塑性极限时钢次梁的转角[13].由试验数据计算得θe为0.004 74,θp为0.024 25,μ为5.11.

4 结论1) 试验现象表明结构破坏始于钢次梁上翼缘受拉屈服,能充分发挥钢次梁的强度.节点区域锚固良好,没有发生拔出式破坏.

2) 试验承载力略大于承载力理论计算值,对混凝土构件和钢结构分别用规范公式计算承载力能满足安全要求.结构达到峰值承载力后,荷载-位移曲线缓慢下降,结构具有一定的变形性能,破坏形式不是脆性破坏.

3) 混凝土梁扭转角在加载过程中缓慢增长,延性较好,荷载卸去后,混凝土梁转角出现回弹现象,混凝土梁在构件破坏后仍有一定的恢复能力.

4) 节点具有良好的延性,通过位移量测结果计算得出节点的延性系数为5.11.

5) 根据欧洲规范3提出的无支撑框架梁柱节点类型的分类标准,对于本文采用的节点,其弯矩-转角曲线斜率小于24且大于0.5,属于半刚性节点.

| [1] |

周柏睿. 1000 MW机组主厂房单边钢次梁与混凝土框架主梁劲型预埋铁焊接节点研究[J]. 工程建设, 2012, 44(6): 51-52. |

| [2] |

宋淑萍, 韩晓枫. 钢-混凝土组合结构在火力发电厂中的应用[J]. 武汉大学学报(工学版), 2005, 34(增刊): 16-18. |

| [3] |

徐慧良. 钢次梁-混凝土主梁节点静力性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

|

| [4] |

肖野, 杨眉, 李炳益, 等. 插入式钢次梁节点试验研究[J]. 武汉大学学报(工学版), 2011, 44(增刊): 99-103. |

| [5] |

余江滔, 廖杰洪, 陆洲导, 等. 插入式钢次梁节点试验与有限元分析[J]. 土木建筑与环境工程, 2012, 34(6): 13-18. DOI:10.3969/j.issn.1674-4764.2012.06.003 |

| [6] |

余琼, 吴铭, 赵兴庄, 等. 钢次梁插入混凝土框架梁试验研究与力学分析(上)[J]. 四川建筑科学研究, 2013, 39(2): 13-19. |

| [7] |

余琼, 吴铭, 赵兴庄, 等. 钢次梁插入混凝土框架梁试验研究与力学分析(下)[J]. 四川建筑科学研究, 2013, 39(3): 27-31. |

| [8] |

杨清发, 秦文科, 周剑波. 单边钢次梁与混凝土主梁插入式连接节点的试验研究[J]. 土木工程与管理学报, 2011, 28(1): 53-58. |

| [9] |

杨清发, 周剑波, 秦文科, 等. 双边钢次梁插入混凝土框架主梁的节点承载力试验研究[J]. 施工技术, 2011, 40(346): 75-78. |

| [10] |

GB 50010-2010混凝土结构设计规范[S]. 北京: 中国建筑工业出版社, 2010.

|

| [11] |

GB 50017-2003钢结构设计规范[S]. 北京: 中国计划出版社, 2003.

|

| [12] |

GB/T 50152-2012混凝土结构试验标准[S]. 北京: 中国建筑工业出版社, 2012.

|

| [13] |

CHOPRA A K. Dynamics of structures theory and applications to earthquake engineering[M]. Englewood Cliffs: Prentice Hall, 1995.

|

| [14] |

Eurocode3. Design of steel structures[S]. Belgium: Commission of the European Communities, 2007.

|

2016, Vol. 48

2016, Vol. 48