随着油田开采程度的不断增大,利用地层本身能量来举升原油的自喷式采油方法逐渐被利用机械设备将原油举升到地面的人工举升方法所取代[1].在油田生产中,机械举升设备是主要的耗能设备,据统计,我国机械采油系统的年耗电量已经超过了注水系统,成为油田生产的第一耗能大户[2].油田所利用的机械采油系统,85%以上为有杆抽油系统,主要由抽油机、抽油杆和抽油泵所组成[3].游梁式抽油机是油田广泛使用的传统抽油设备,通常由交流异步电动机通过减速箱,连接四连杆机构带动抽油杆,驱动井下抽油泵做上下往复运动,把井下的石油送到地面上来[4].由于其结构简单、可靠性高、维修方便等优点,深受使用者喜爱.但是游梁式抽油机也存在运行效率低,消耗电量大的缺陷,据统计其效率约为15%~20%[5].随着各类新型传动装置的应用,各种无游梁式抽油机亦出现在各油田的生产井上,其匀速直线运动的模式和长冲程及节能的特点[6],使其使用规模不断扩大;但传动链的可靠性及寿命制约了无游梁式抽油机的进一步发展.因此,怎样将游梁式抽油机高可靠性和长寿命的传动装置与无游梁式抽油机的匀速直线运动模式和长冲程及节能的特点结合起来,形成一种新型的采油系统,便成为本研究的重点.

1 系统的组成及工作原理传统往复直线运动的无游梁式抽油机在加速启动和减速停止时存在较大的问题,不仅对电机输出扭矩造成冲击,而且浪费系统制动时的惯性能量,由于抽油机的惯性在制动和起动时需要电机提供制动动能和起动动能.现将抽油机部件换向时的动能作为一种动力源,使其对另一个机械系统做功,同时将另一个机械系统吸收和储存的能量在适当的时刻反输回直线运动的抽油机辅助电机反向加速,这将产生一个能量合理利用的技术方案;根据上述思路,研究了各种机械储能系统,本文采用弹簧的弹力势能储能的技术方案.

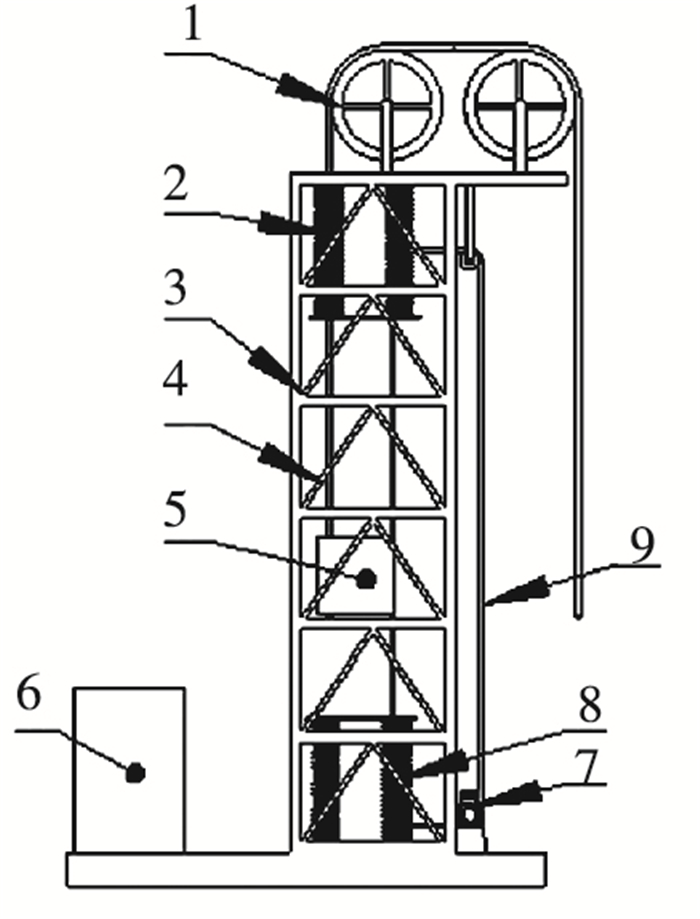

1.1 弹簧式能量存储系统系统组成如图 1所示.弹簧组2和8分别安装在抽油机架3的上下部,交流变频电动机与减速箱7安装在抽油机下部,机架上下部安装有链轮,链条9装在链轮上,链条9的一段与平衡铁固定,当电机通过减速箱带动链轮转动,其上的链条则带动平衡铁运动;当抽油机运行在上冲程时,平衡铁沿着垂直于地面的轨迹向下运动,抽油杆通过钢丝绳4与平衡铁相连接,钢丝绳缠绕在滚筒上,当平衡铁上下运动,带动抽油杆上下运动,当平衡铁接触到下部弹簧组8并且向下压缩弹簧组时,平衡铁对下部弹簧组做功,下部弹簧组储存弹力势能.直到平衡铁运动到抽油机下死点后电动机反转运动,此时抽油机运行在下冲程,下弹簧组的弹力势能对平衡铁5做功,这样利用弹簧组弹性势能帮助电机反向加速.然后,平衡铁脱离下弹簧组,抽油机系统匀速直线运动,当平衡铁接触到上部弹簧组2并且向上压缩弹簧组时,上部弹簧组2储存弹力势能.直到平衡铁运行到上死点,电机反转运动,上弹簧组的弹力势能对平衡铁做功,这样同理利用弹簧组弹性势能帮助电机反向加速.然后,平衡铁脱离下弹簧组,抽油机系统匀速直线运动,抽油机按以上规律循环往复运动,电控系统柜6控制抽油机换向,加减速与匀速直线运动.

|

1—滚筒;2—上部弹簧组;3—机架;4—皮带;5—平衡铁;6—电控系统柜;7—交流变频电动机与减速箱;8—下部弹簧组;9—链条 图 1 抽油机结构组成 |

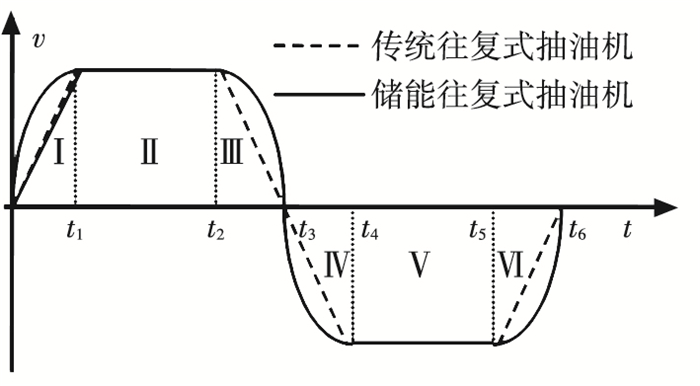

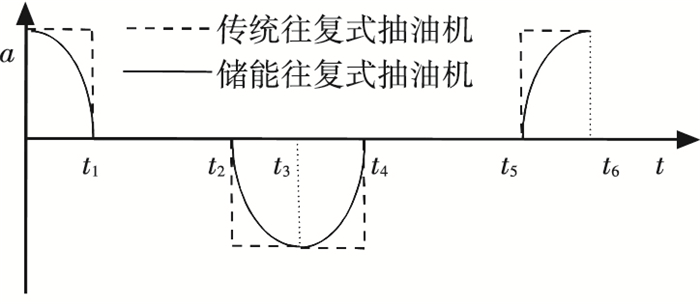

传统的往复式直线运动抽油机速度曲线为梯形[7],如图 2所示,抽油机在启动与停止时间段内,加速度曲线为恒值a,在匀加速时间段内为零,如图 3所示.这样的抽油机在上下冲程时间段内,由a突然变为0,存在冲击,使抽油机系统的寿命大大减小.然而本系统利用弹簧系统,将传统抽油机的速度转变为正弦曲线,因为弹簧推动负载运动曲线为正弦曲线,这样抽油机在启动与停止时便不存在冲击,因为加速度由a平稳过渡到0,避免了冲击,从而提高了抽油机系统的寿命, 抽油机加速度曲线如图 3所示.

|

图 2 抽油机速度曲线 |

|

图 3 抽油机加速度曲线 |

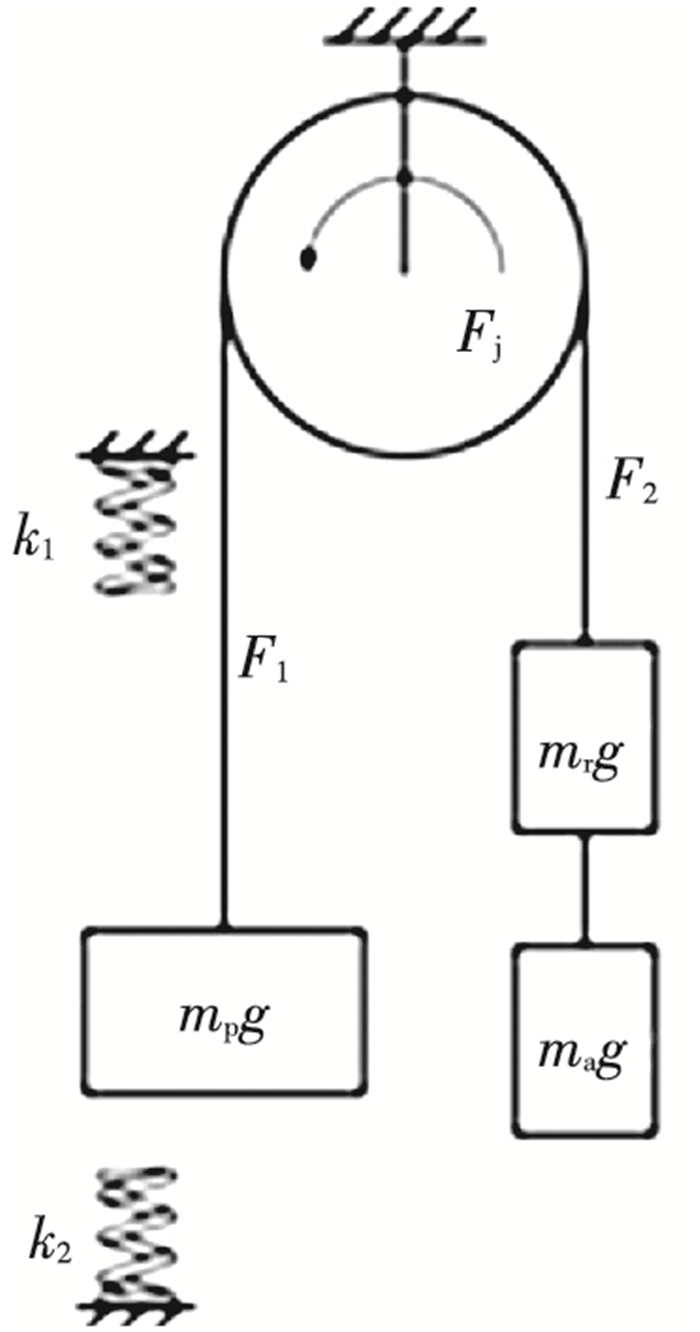

将抽油机主要的运动部件提取出来,如图 1所示,上端为摩擦轮,其上绕有钢丝绳,钢丝绳右端连接抽油杆悬点,左端连接平衡铁,抽油机上下部安装有弹簧组,上冲程时,右端载荷为抽油杆载荷与石油液柱载荷,下冲程时,右端载荷为抽油杆载荷,石油液柱载荷为零.平衡铁与弹簧系统的力学模型如图 4所示.

|

图 4 平衡铁与弹簧系统的力学模型 |

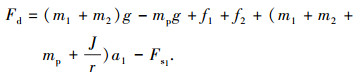

如图 4所示为储能式弹簧新型抽油机力学模型,根据该传统抽油机速度图 2所示,求出各个阶段(Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ,Ⅵ)电机输出力,弹簧受力等参数.

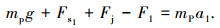

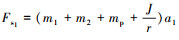

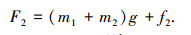

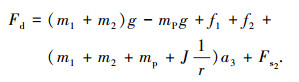

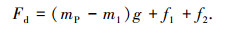

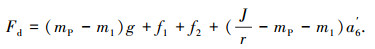

2.1 上冲程阶段(Ⅰ)平衡铁受力为

|

其中: mp为平衡铁质量;g为重力加速度;n为抽油机各个阶段(n=1, 2, …, 6);Fj为减速箱输出力;F1为平衡铁所受向上的拉力;Fsn为弹簧所给平衡铁施加的力(n=1, 2, …, 6);an为新型抽油机系统加速度(n=1, 2,…,6).

抽油杆与石油液柱受力为

|

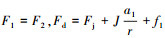

式中:m1为抽油杆质量;m2为液柱质量;F2为抽油杆与液柱载荷所受向上的拉力;f2为抽油杆与油液摩擦力.其中

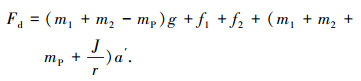

|

式中:Fd为电动机输出力;r为减速箱输出轴半径;J为系统总转动惯量;f1为电动机与减速箱摩擦力.

若

|

式中:k1为上弹簧的刚度;An为弹簧的总压缩量(n=1, 2, …, 6);Sn为配重铁走过的位移(n=1, 2, …, 6).

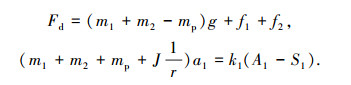

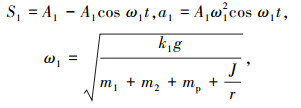

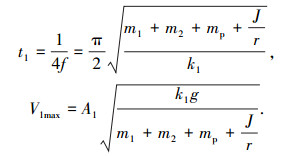

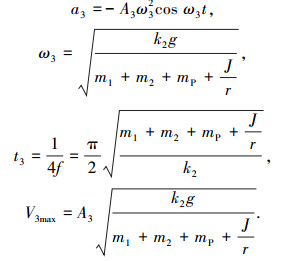

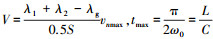

若v1=A1ω1sin ω1t,v1为正弦运动,而弹簧运动曲线也为正弦,利用这一特性可以使抽油机换向变为正弦运动,如图 2所示,则

|

|

式中:ωn为抽油机系统角速度(n=1, 2,…,6);vn为抽油机系统速度(n=1, 2,…,6);tn为抽油机换向时间(n=1, 3, 4, 6).

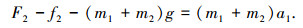

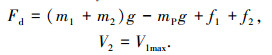

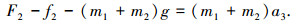

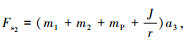

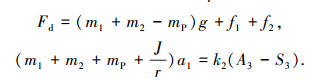

2.2 上冲程阶段(Ⅱ)平衡铁受力F1=mpg+Fj,抽油杆与石油液柱受力

|

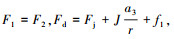

其中F1=F2,Fd=Fj+f1,则

|

平衡铁受力mpg+Fj-Fs2-F1=mpa3,抽油杆与石油液柱受力

|

其中:

|

若

|

式中k2为下弹簧的刚度.

若v3=A3ω3cos ω3t, 则S3=A3sin ω3t,

|

下冲程阶段建模分析方法相同,上下冲程总行程.

上冲程:Ss=A1+A3+V1maxt2.

下冲程:Sx=A4+A6+V4maxt5.

其中: A1=A6, A3=A4.

3 抽油机的悬点载荷分析抽油机的悬点载荷是其工作能力的重要参数之一,也是设计和选择使用抽油机系统的主要根据.

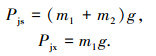

3.1 悬点静载荷[7]

|

式中:Pjs为上冲程静载荷;Pjx为下冲程静载荷.

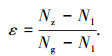

3.2 悬点动载荷

|

式中:Nz为泵柱塞截面积; Ng为油管过流断面的面积.

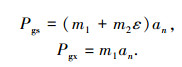

|

式中:Pgs为上冲程惯性载荷;Pgx为下冲程惯性载荷.

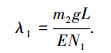

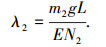

对抽油杆柱来说,伸长的大小为

|

式中:E为钢材的弹性模数,E=2.1×105 MPa,N1为抽油杆的横截面积.

对油管柱来说[8],油管柱缩短的长度为

|

式中N2为油管管壁的横截面积.

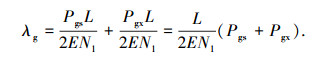

λg惯性缩短长度为

|

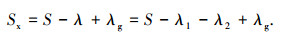

泵的有效长度为

|

式中S为悬点从下死点到上死点抽油机的冲程长度.

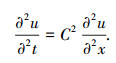

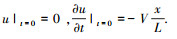

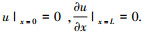

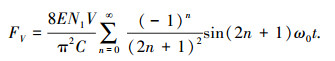

3.3 振动载荷抽油杆柱是弹性体,可看成一根长弹簧.以悬点为坐标原点,可将整个杆柱的振动问题简化成一端固定,一端自由的细长杆的纵向振动问题[9].在静变形结束瞬间即发起的杆柱的纵向振动,可用波动方程来描述为

|

初始条件:

边界条件:

通过计算杆柱纵向振动在悬点上引起的振动载荷为

|

式中:

抽油杆柱与液柱之间的摩擦力.抽油杆柱与液柱之间的摩擦发生在下冲程,是稠液井内抽油杆下行遇阻的主要原因,其最大值可由下面的近似公式来确定[11]:

|

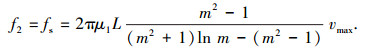

式中m为油管内径与抽油杆直径之比.

液体与油管之间的摩擦力.液体与油管之间的摩擦力不直接作用于抽油杆的全长上,而是使柱塞向上运动时的液柱压力增加,由于下冲程时,油管内的液体流量很小,故液体与油管之间的摩擦力可以忽略不计[12].上冲程时液体与油管之间的摩擦力计算式为f2=fx=fs/1.3.式中μ1为油井液体粘度;f1=c1Fd(c1为抽油机摩擦系数).

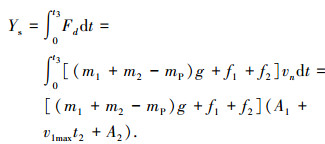

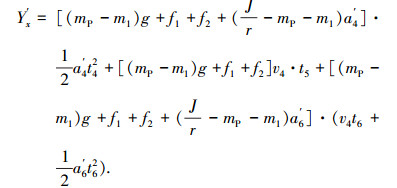

4 效率分析 4.1 储能往复式抽油机做功上冲程做功:

|

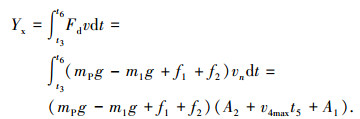

下冲程做功:

|

一个冲程做功为Y=Ys+Yx. Ys为上冲程电机做功;Yx为下冲程电机做功;Y为电机一个冲程做的功.

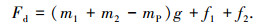

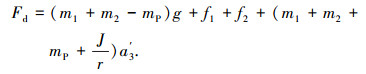

4.2 传统往复式抽油机做功下冲程电机输出力,在t1时间内,有

|

在t2时间内,有

|

在t3时间内,有

|

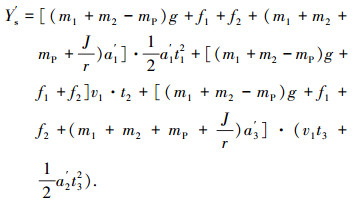

上冲程时间段内的电机应当提供的功为[13]

|

an′为传统抽油机系统加速度(n=1, 2,…,6).

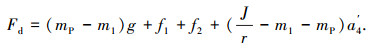

下冲程电机输出力,在t4时间内,有

|

在t5时间内,有

|

在t6时间内,有

|

下冲程时间段内的电机应当提供的功为

|

一个冲程做功:Y=Y′s+Y′x.

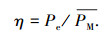

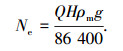

系统效率仿真模型[14]为

|

式中:η为抽油机井系统效率;Pe为系统的有效功率;

石油行业标准推荐的有效功率的计算公式为[15]

|

式中:ρm为油水两相混合液密度;Q为油井实际产液量;H为有效举升高度,

|

式中:D为抽油泵柱塞直径;n为悬点冲程次数;α为泵效.

5 仿真计算设L=1 000 m,Hd=700 m,p0=0.2 MPa,pc=0.22 MPa,抽油杆直径dr=22 mm,D=56 mm,油管外径dt=77 mm,油管壁厚dc=3.96 mm,ρm= 956 kg/m3,S=6 m,

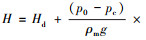

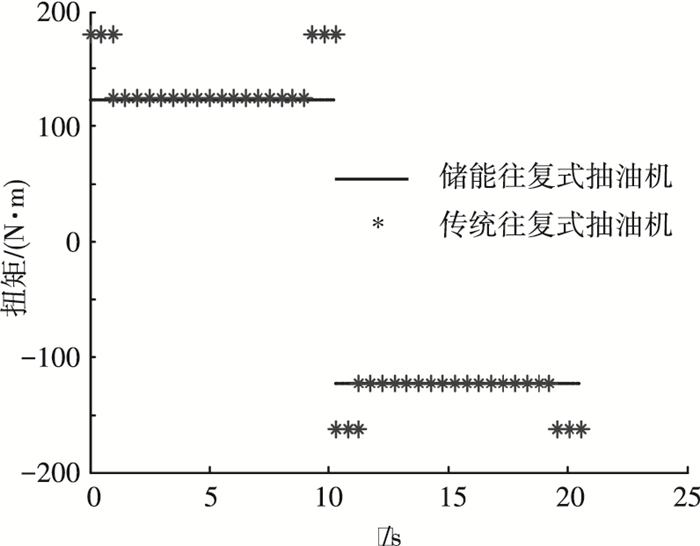

根据以上数据画出新型抽油机悬点动载荷示功图,从图可以看出悬点动载荷与静载荷,几乎一致,在抽油机整个冲程过程中,不存在冲击,如图 5所示.传统抽油机在启动和停止时,电机输出扭矩存在突变,而新型抽油机不存在此缺陷,输出的是一条平直的直线,如图 6所示.

|

图 5 储能往复式抽油机悬点载荷示功 |

|

图 6 传统往复式抽油机与储能往复式抽油机电机扭矩 |

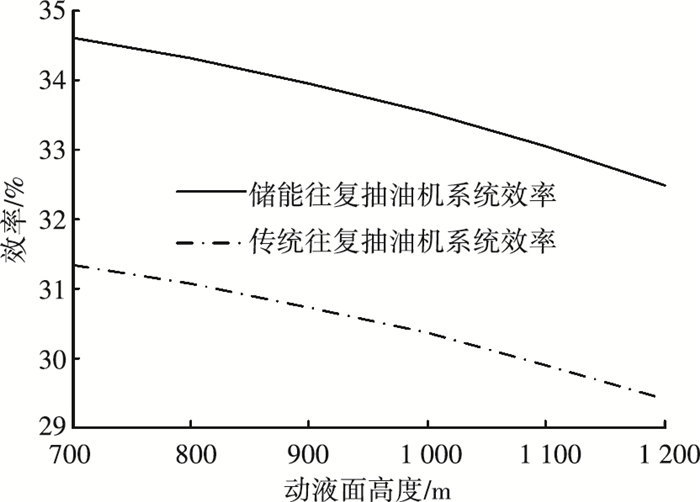

弹簧储能系统,不仅可以改善电机扭矩,更重要的是可以把系统换向过程中浪费的能量储存起来,转换为抽油机启动时的动能,如此较传统塔式抽油机更加节能,如图 7所示,节能率为10.46%.

|

图 7 传统往复式抽油机与储能往复式抽油机系统效率 |

1) 在抽油机之外另外配置了一套可靠的机械储能系统,将抽油机停止时部件的动能通过转换储存起来;抽油机启动时再将储存的能量对配重铁做功,转换成配重铁的动能,节省能量,提高了系统效率.

2) 在配备了能量回收系统后,使抽油机轻载启动,减小启动电流,进而保护电机.

3) 给出了新型抽油机悬点动载荷示功图,从图中可以看出悬点动载荷与静载荷,在抽油机整个冲程过程中几乎一致,减小振动与惯性能量的比例.

4) 将传统抽油机速度转变为正弦曲线,使得抽油机在启动与停止时不存在冲击,因为加速度由a平稳过渡到0,避免了冲击,提高了抽油机系统的寿命.

| [1] |

董世民. 抽油机井动态参数的计算机仿真与系统优化[M]. 北京: 石油工业出版社, 2003.

|

| [2] |

XU Peng, XU Shijin, YIN Hongwei. Application of self-organizing competitive neural network in fault diagnosis of suck rod pumping system[J]. Journal of Petroleum Science and Engineering, 2007, 58(1): 43-45. |

| [3] |

陈培毅. 基于抽油机实测电功率的悬点示功图仿真与工况诊断[D]. 秦皇岛: 燕山大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10216-1013029145.htm

|

| [4] |

FIRU L S, CHELU T, PETRE C M. A modern approach to the optimum design of sucker-rod pumping system[C]//SPE Annual Technical Conference and Exhibition 2003. Colorado: SPE, 2003: 1-9. http://dx.doi.org/10.2118/84139-ms

|

| [5] |

王晓远, 查宏民, 陈益广, 等. 基于变频技术的新型抽油机节能控制器[J]. 石油机械, 2005, 33(8): 33-42. |

| [6] |

LI Xiaopeng, TIAN Ku, LI Chunhua, et al. Linear electromagnetic oil pumping unit based on the principle of coil gun[J]. IEEE Transactions on Magnetics, 2009, 45(1): 357-350. |

| [7] |

董世民. 抽油机设计计算与计算机实现[M]. 北京: 石油工业出版社, 1994.

|

| [8] |

李子丰, 李敬元, 马兴瑞, 等. 油气井杆管柱动力学基本方程及应用[J]. 石油学报, 1999, 20(1): 87-90. |

| [9] |

GIBBS S G. Predicting the behavior of sucker rod pumping systems[J]. JPT, 1963, 14(7): 116-121. |

| [10] |

牛文杰, 刘新福, 綦耀光, 等. 煤层气井有杆排采系统悬点动载荷计算[J]. 煤田地质与勘探, 2011, 39(1): 24-27. |

| [11] |

陈宏星. 基于MATLAB和AHp的电机换向抽油机方案评价与决策研究[D]. 扬州: 扬州大学, 2005. http://cdmd.cnki.com.cn/article/cdmd-11117-2006122434.htm

|

| [12] |

LIU Xinfu, QI Yaoguang. A modern approach to the selection of sucker rod pumping systems in CBM wells[J]. Journal of Petroleum Science and Engineering, 2011, 76(3): 100-108. |

| [13] |

王建萍. 直线电机抽油机系统优化研究[D]. 扬州: 扬州大学, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10220-2006058477.htm

|

| [14] |

姚春东. 提高抽油机井系统效率的计算机仿真分析[J]. 石油学报, 2005, 26(4): 106-110, 114. DOI:10.7623/syxb200504023 |

| [15] |

机械采油系统效率测试计算方法: SY/T5266-1996[S]. 北京: 石油工业出版社, 1996.

|

| [16] |

吴雪琴. 有杆抽油系统能耗与节能技术研究[D]. 荆州: 长江大学, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10489-1012453254.htm

|

2016, Vol. 48

2016, Vol. 48