2. 深圳市市政工程总公司, 518034 广东 深圳

2. Shenzhen Municipal Engineering Corporation, 518034 Shenzhen, Guangdong, China

目前,废旧轮胎橡胶颗粒水泥混凝土在工业与民用建筑中的应用已取得初步成功,如利用其减震和隔音功能在抗震基础、铁路枕木和隔音墙上已广泛应用,但在其在路面中的应用还处于研究阶段,研究表明废旧轮胎橡胶具有良好的变形性能,在水泥混凝土中掺入橡胶颗粒材料具有以下意义:从工程应用角度来讲,橡胶颗粒的掺入有助于改善水泥混凝土路面板变形小的缺点,提升其吸能减震性能、吸声隔热性能、抗冲击性能和抗裂性能[1];从经济角度讲,大力修建橡胶颗粒水泥混凝土路面,打破目前高成本沥青路面垄断局面,可以带动地方经济的发展[2];从环保角度讲,橡胶颗粒水泥混凝土的推广能够处理大量的废旧轮胎,促进废旧轮胎资源的有效利用,遏制废旧轮胎对土地的占用和对环境的污染,具有良好的环保前景[3].橡胶颗粒水泥混凝土的路用性能直接关系其在公路方面的推广,因此本文针对橡胶颗粒混凝土的抗弯拉性能、行车减震性能、抗疲劳性能和表面功能进行了系统研究[4],可为橡胶颗粒混凝土在水泥混凝土路面中的应用提供科学指导.

1 橡胶颗粒水泥混凝土配合比根据文献[5]的研究结果,以橡胶10%等体积代替砂进行水泥混凝土配合比设计,橡胶颗粒混凝土中,水泥、水、1~3 cm石料、1~2 cm石料、砂、橡胶和减水剂的配合比(质量比)为360:120:675:675:376:15.5:5.5.由于橡胶不发生水化反应,橡胶颗粒的加入相当于混合料中细集料的减少,因此,橡胶颗粒水泥混凝土配合比设计时,需要相对普通水泥混凝土适当降低用水量,以满足拌和物的和易性要求[6].

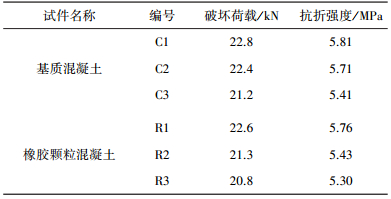

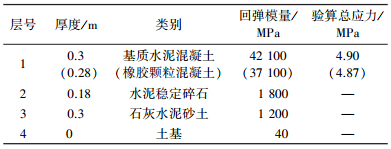

2 胶颗粒与普通水泥混凝土路用性能对比 2.1 抗折强度公路路面水泥混凝土材料要求在重交通条件下28 d抗折强度不小于5 MPa[7],两种配合比的水泥混凝土养护至规定龄期的抗折强度如表 1所示.由于采用100 mm×100 mm×400 mm试件,抗折强度换算系数为0.85.

| 表 1 橡胶颗粒混凝土与基质混凝土抗折强度对比 |

由抗折强度试验结果可知,基质水泥混凝土的平均抗折强度为5.64 MPa,橡胶颗粒混凝土的平均抗折强度为5.49 MPa,两种配合比的抗折强度均满足规范要求(>5 MPa).橡胶颗粒水泥混凝土的抗折强度略低于普通水泥混凝土,降低幅度为3%左右,总体看来,两者强度差距不大,橡胶颗粒混凝土满足重交通条件下的强度要求,可以应用于高等级公路路面建设.

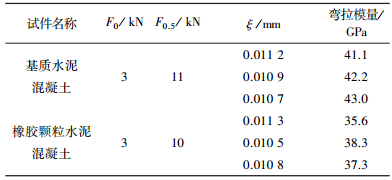

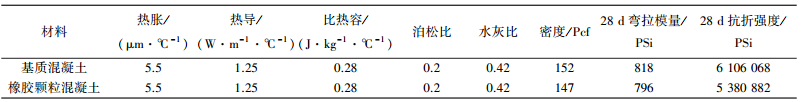

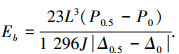

2.2 弯拉模量水泥混凝土的弯拉弹性模量试验按照文献[8]进行,试验采用100 mm×100 mm×400 mm棱柱体试件.进行5次循环荷载试验,取第5次循环的挠度值为准.混凝土的抗折弹性模量值的计算公式为

|

(1) |

式中:Eb为混凝土抗折弹性模量值,MPa;P0.5、P0分别为终荷载及初荷载,N;Δ0.5、Δ0分别为对应P0.5及P0下的变形,mm;L为支座间距离,L取300 mm;J为试件断面转动惯量,mm4,J=bh3/12;b为试件宽度,mm;h为试件高度,mm.

普通水泥混凝土与橡胶颗粒水泥混凝土弯拉模量对比如表 2所示.

| 表 2 普通混凝土与橡胶颗粒水泥混凝土弯拉模量对比 |

从试验结果可知,基质混凝土的平均弯拉模量为42.1 MPa,橡胶颗粒混凝土平均为37.1 MPa,橡胶颗粒水泥混凝土弯拉模量比基质水泥混凝土低5 GPa,降低的幅度为12%,说明其柔韧性在增加[9],通过对厚度为25 cm橡胶颗粒水泥混凝土路面板计算可知,模量降低5 GPa相当于单位变形下受到的总应力降低0.58 MPa,说明橡胶颗粒的加入,能降低水泥混凝土板底的拉应力,提高水泥混凝土的抗开裂性能.

2.3 减震性能衡量材料的减振性能的指标为阻尼比,材料阻尼产生的主要原因是滑动接触面之间的摩擦、润滑面的摩擦、空气或流体摩擦、非完全弹性材料的内摩擦等[10];提高混凝土阻尼比的主要方法是增大混凝土内部各质点间的摩擦,改变混凝土的孔隙特征,提高混凝土中粘弹性材料组分的比例等;橡胶是一种粘弹性材料,将橡胶颗粒掺入混凝土中,其填充行为和本身的弹性行为,可改善混凝土内部孔隙结构,有效吸收振动能,因此,橡胶集料混凝土具有明显的能量耗散的功能,因此阻尼比也会相应的提高.

阻尼比的测试有自由衰减法、共振频率法、半功率法和复刚度法等[11].目前常用自由衰减法测定混凝土的阻尼比,其原理为:当用力锤轻击试件时, 试件产生自由振动, 由于有阻尼存在, 振幅将随时间衰减, 最后趋于消失, 利用传感器、放大器、动态信号分析仪等设备, 测量激励和响应, 通过分析, 求出试件系统的固有频率、阻尼比等特性[12].由于目前低频拾振器对振动的信号采集并不理想,因此利用有限元分析软件ANASYS已有的阻尼矩阵,模拟在该阻尼矩阵下不同模量的水泥混凝土材料的振动衰减情况.所用模型如图 1所示,试件长、宽、高分别为400、100、50 mm,试件一端固定,在另一端的端点处施加100 N的瞬时荷载.

|

图 1 混凝土振动衰减曲线测试有限元模型 |

两种混凝土的振动衰减曲线如图 2所示,自由衰减阻尼比计算公式为

|

(2) |

式中:A1、A2分别为自由衰减曲线中的两个幅值,mm;N为A1和A2之间的振动次数.

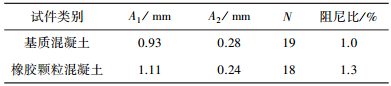

通过图 2可得出混凝土阻尼比的基础数据,由式(2)计算所得阻尼比如表 3所示.

|

图 2 两种混凝土的振动衰减曲线 |

| 表 3 两种混凝土的阻尼比计算 |

橡胶作为一种弹性材料, 在水泥混凝土中填充行为和本身的弹性行为, 可有效增加混凝土的变形能力,并且提高了其吸收振动能的能力.掺入10%橡胶的水泥混凝土,弯拉模量相对于普通水泥混凝土降低了12%,阻尼比提高了30%,因此,橡胶混凝土作为路面材料,可大大降低路面板的刚度,减少车辆的行驶噪音,提高车辆行驶的舒适性.

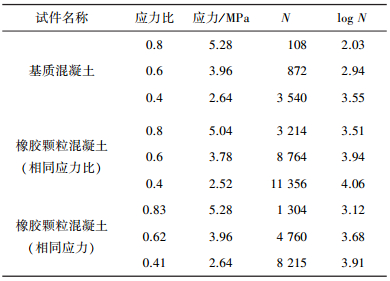

2.4 疲劳性能水泥混凝土面层作为路面结构的主要承重层,常年受到车辆荷载和温度荷载的反复作用,因此需要考虑其疲劳性能.疲劳试验采用三点弯曲小梁形式,在MTS材料疲劳试验机上进行,试验荷载波形采用正弦波,加载频率为10 Hz[13],相当于车辆的行驶速度为60 km/h.为了加速疲劳试验过程,相邻波形间没有插入间隙时间,疲劳试验的低高应力比参考汽车最小和最大质量比例取值,本试验采用0.8的最高应力比.

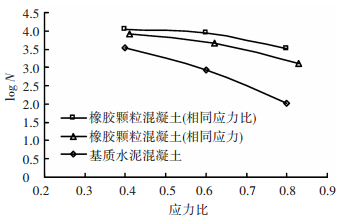

试验开始时,首先对试件预加0.3 kN荷载,以消除因接触不良造成的误差;在保持应力比相同(0.4、0.6、0.8 3种应力比)和应力水平相同(5.28、3.96、2.64 MPa)的前提下,进行了普通混凝土与橡胶水泥混凝土的疲劳循环性能试验,试验数据如表 4所示,疲劳寿命对比见图 3.

| 表 4 基质与橡胶颗粒水泥混凝土疲劳性能对比 |

|

图 3 普通混凝土与橡胶颗粒水泥混凝土疲劳寿命对比 |

从图 3可以看出,在相同应力比条件下,橡胶颗粒水泥混凝土的疲劳循环次数远远大于普通水泥混凝土,随着应力比的提高,橡胶混凝土疲劳寿命提高的幅度增大;在相同的应力水平下,两种混凝土的疲劳曲线具有相似性,不同应力水平条件下橡胶混凝土疲劳寿命提高的幅度基本相同.无论采用相同的应力比还是相同的应力水平来进行测试,橡胶颗粒水泥混凝土的疲劳性能均优于普通水泥混凝土.

2.5 表面性能作为水泥混凝土耐久性的路面表层的耐磨特性和抗剥落能力被日益得到重视,路面磨损过程可大致概括如下:磨损首先从混凝土表面的砂浆部分开始,随着表面砂浆薄层逐渐被磨损掉,粗骨料露出表面,砂浆与粗骨料共同承担冲、磨作用;由于粗骨料的耐磨性能比砂浆的好而逐渐突出,而水泥砂浆却被磨成凹坑,凸出的粗骨料承担的冲磨作用加强,而凹缺部分砂浆得以一定程度的缓解,两者磨损速度趋于稳定.随着磨损的持续,混凝土表面凸凹不平使粗骨料难于与砂浆连成一体而很容易以磨粒磨损方式脱离基体而移走,水泥石承受的冲磨作用力增大,磨损加剧,直至下一层粗骨料露出表面,重新达到新的平衡.如此反复进行,混凝土不断被磨损[14].

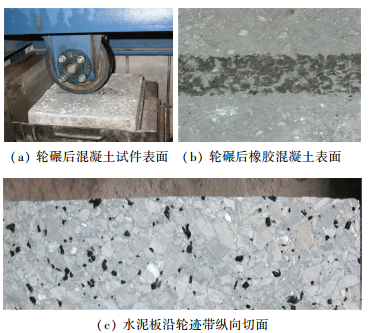

由于橡胶混凝土路面在摊铺过程中,部分橡胶会分布在水泥路面的上表面层,这可能加剧了混凝土的磨损.为了验证橡胶颗粒的加入对混凝土表面功能的影响,并模拟水泥路面受到车轮反复荷载的情况,试验采用类似沥青混合料车辙试验的方法,将长、宽、高分别为300、300、50 mm的水泥混凝土方盘试件放到车辙试验仪上,施加0.7 MPa的荷载,以42次/min的速度轮碾24 h,试验方法如图 4(a)所示,图 4(b)为轮碾后的状况.从整体上看,轮迹带处的水泥板表面仍然保持良好的状态.试验结束后将试件沿轮迹带纵向切开,以观测橡胶在混凝土板中的分布,切面情况如图 4(c)所示.

|

图 4 橡胶颗粒水泥混凝土表面磨损试验及试件状态 |

从图 4(c)看出,少量的橡胶颗粒分布在水泥混凝土的表面,该处由于橡胶与水泥胶体较弱的联结和模量差别较大,在车轮荷载作用下易产生疲劳裂纹,因此认为该处是水泥混凝土面板的薄弱点.为验证表面的橡胶颗粒对水泥混凝土板耐磨性影响,观测橡胶周围水泥混凝土板表面的情况,从图 4(c)可看出,经过长时间轮碾,橡胶周围的混凝土并没有出现预想的以橡胶颗粒为中心,向四周发散的微裂缝,通过观察发现,在混凝土板的表面,上浮的橡胶颗粒周围不规则微裂纹略多于其他地方,但是对混凝土板表面整体影响不大.因此,认为橡胶颗粒的上浮并不是影响水泥混凝土路面耐磨性的主要因素,为了提高橡胶混凝土路面耐磨性,需要严格控制水泥的质量和加强施工质量管理,同时为安全起见,橡胶颗粒水泥混凝土作为路面材料时,应当对橡胶颗粒的上浮现象加以控制.

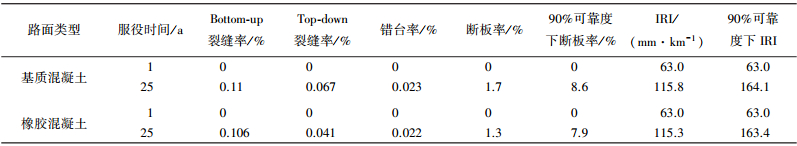

3 橡胶混凝土与普通混凝土路面性能预测对比使用AASHTO的MEPDG2002道路设计指南,对比两种水泥混凝土路面在设计年限内的的损坏情况和平整度变化进行对比分析.

3.1 路面结构与材料参数试验路最大温度梯度88 ℃/m,累计标准轴载次数为5.0×106次,为重交通道路,水泥混凝土材料抗折强度要求大于5 MPa,路面结构计算如表 5所示.面层材料参数如表 6所示. AASHTO的气候模型是基于美国各地气候数据库设定的,由于吉林省气候与美国明尼苏达州相似,因此,气候模型采用明尼苏达州数据[15].

| 表 5 试验路路面结构表 |

| 表 6 面层材料性质 |

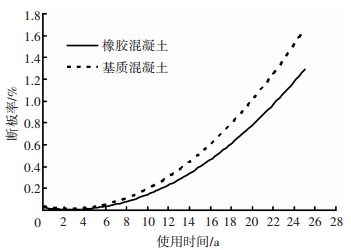

通过输入基础数据,MEPDG2002软件计算出了两种水泥混凝土路面在设计年限不同时期平整度、损坏的变化,表 7列出了道路建设初期与达到设计年限时平整度与开裂损坏的数值.绘出两种混凝土路面在设计年限内断板率的变化曲线,如图 5所示.

| 表 7 道路建设初期与达到设计年限时平整度与开裂损坏 |

|

图 5 两种混凝土路面在不同使用年限下断板率对比 |

从分析结果可知,橡胶混凝土路面达到设计年限时,其IRI、断板率、错台、累积损伤均小于普通混凝土路面.但IRI与错台的变化不明显.通过图 5可以看出,橡胶混凝土路面在使用过程中的断板率要远小于普通混凝土路面,并且橡胶混凝土路面的Bottom-up与Top-down累计裂缝损伤也小于普通混凝土路面,橡胶水泥混凝土面板的断板率与普通混凝土相比降低了30%.因此,在使用的过程中,橡胶混凝土路面具有较好的平整度,并且在荷载与气候的作用下,橡胶混凝土路面的裂缝、断板等病害要远低于普通混凝土路面.

4 结论1) 橡胶颗粒水泥混凝土较基质混凝土相比,抗折强度下降3%,弯拉模量下降12%,但其抗折强度满足设计规范重载交通的要求,其抗疲劳性能要优于基质水泥混凝,处于混凝土表面的橡胶颗粒没有影响混凝土路面的表面功能.

2) 通过有限元对两种混凝土振动衰减曲线模拟可以看出,橡胶颗粒的阻尼比与基质混凝土相比提高了30%,说明橡胶混凝土路面相对普通混凝土路面具有一定的抗振、减噪功能, 提高了行车的舒适性.

3) 橡胶混凝土路面达到设计年限时,其断板率、裂缝累积损伤均远低于普通混凝土路面,橡胶混凝土路面具有较好的使用性能.

| [1] |

GREGORY M G. Analysis and testing of waste tire fiber modified concrete[R]. New Orleans: Louisiana State University, 2005: 3-5.

|

| [2] |

韩存玉. 高速公路水泥路面与沥青路面经济学比较[J]. 黑龙江交通科技, 2007(7): 125-126. |

| [3] |

韩阳, 白亚强, 巴松涛, 等. 橡胶集料改性混凝土研究进展与应用[J]. 混凝土, 2013(10): 87-90. |

| [4] |

侯捷, 高培伟. 水泥混凝土高速公路的发展前景[J]. 墙改与砼技术, 2006(4): 45-46. |

| [5] |

刘东亮, 王龙, 范璐璐. 废旧橡胶颗粒界面处理及对水泥混凝土路用性能的影响[J]. 公路, 2008(8): 10-14. |

| [6] |

PITIL S, CHALERMPHOL C. Concrete pedestrian block containing crumb rubber from recycled tires[R]. Bangkok: Thammasat Int J Sc Tech, 2005: 1-8.

|

| [7] |

公路水泥混凝土路面设计规范: JTG D40-2011[S]. 北京: 人民交通出版社, 2011.

|

| [8] |

郭壮. 橡胶混凝土路面材料断裂性能的试验研究[D]. 广州: 广东工业大学, 2014.

|

| [9] |

公路工程水泥及水泥混凝土试验规程: JTG T0559-2011[S]. 北京: 人民交通出版社, 2011.

|

| [10] |

QRAK S. Investigation of vibration damping on polymer concrete with polyester resin[J]. Cement and Concrete Research, 2000, 30: 171-174. DOI:10.1016/S0008-8846(99)00225-2 |

| [11] |

白文峰, 张建华, 汪心力, 等. 玻璃纤维增强聚合物混凝土阻尼比的试验研究[J]. 设计与研究, 2007(10): 71-73. |

| [12] |

HERNANDEZ-OLIVARES F, BARLUENGA G, BOLLATI M. Static and dynamic behavior of recycled tyre rubber-filled concrete[J]. Cement and Concrete Research, 2002, 32(10): 1587-1596. DOI:10.1016/S0008-8846(02)00833-5 |

| [13] |

冯文贤, 刘锋, 郑万虎, 等. 橡胶混凝土疲劳性能的试验研究[J]. 建筑材料学报, 2012, 15(8): 469-473. |

| [14] |

亢景付, 范昆. 橡胶混凝土抗冲磨性能[J]. 天津工业大学学报, 2011, 44(8): 727-731. |

| [15] |

AASHTO. Guide for design of new and rehabilitated pavement structures[R]. Washington: American Association of State Highway and Transportation Officials, 2002.

|

2016, Vol. 48

2016, Vol. 48