1988年, 印度国防实验室文献[1-2]在Ti3Al基合金的增塑增强研究中, 发现了一种成分在Ti2AlNb附近、性能优异的有序正交相O相.O相合金基于Ti2AlNb成分, 具有CmCm对称的三元有序正交晶体结构, 可被认为是α2的一种微小的畸变形式, 即O相中Nb原子在Ti的亚点阵上进一步有序排列, 使α2相基面上的对称性降低, 从而变成正交结构.以O相为基础的Ti2AlNb基合金, 由于长程有序的超点阵结构减少位错运动和高温扩散, 使其具有优良的高温性能(比强度、比刚度、高温蠕变抗力、抗氧化性、耐热性、阻燃性能), 其室温塑性和断裂韧性较低.相对于γ-TiAl和α2相合金, 其室温塑性较好, 能在700~800 ℃范围内长时间使用, 短时使用温度可高于1 100 ℃, 其密度低于镍基高温合金, 因而已经成为最具潜力的航空航天高温结构材料[3-5].

超塑成形/扩散连接(SPF/DB)技术是利用材料在超塑状态下流变抗力异常低、流变性能异常高的优越特性, 通过施加气压, 使材料在适当的应力和应变速率下延展, 进行构件整体成形的工艺过程.该工艺适合进行薄壁复杂型面构件, 空心类结构件的成形; 在降低结构重量, 提高结构完整性和承载效率方面具有独特的技术优势, 尤其适合于难变形材料[6-7].在Ti2AlNb合金实用化进程中, 超塑成形以及超塑成形/扩散连接技术是该材料成形加工的理想工艺.国外学者也一直致力于Ti2AlNb基合金超塑性及超塑成形工艺的研究, 由于Ti2AlNb一直作为军工行业热门材料, 近几年国外在Ti2AlNb超塑成形以及超塑成形/扩散连接技术方面的报道不多, 能见到的报道仅限于O相合金超塑变形机理的研究, 实际工程应用方面鲜有报道.可以预见, 超塑成形技术将是Ti2AlNb基合金加工成形的有效途径[8].本文采用仿真模拟和超塑成形/扩散连接组合工艺对以O相为主的Ti2AlNb基合金的空心夹层结构制备进行了初步探索.

1 Ti2AlNb合金原始板材的微观组织分析以中科院金属研究所提供的名义成分为Ti22Al24.5Nb0.5Mo(at.%)(以下简称Ti2AlNb合金)热轧板材为研究对象, 材料终轧温度为960 ℃, 后经1 000 ℃, 2 h退火处理, 材料密度为5.3 g/cm3.

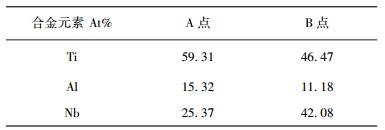

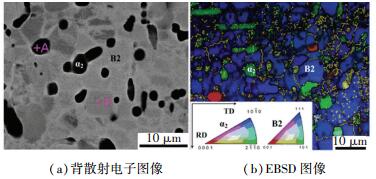

原始板材SEM背散射电子像及EBSD图像见图 1, 背散射电子像衬度与合金各相平均原子序数有关, 原子序数越大, 衬度越亮, 反之越暗, 由此可知, 原始板材主要由两相或三相组成.对图中A, B两点进行EDS分析见表 1, A点处Al含量偏大, Nb含量偏小, 衬度较暗; B点处Nb含量偏大, Al含量偏小, 衬度较亮.由于该合金原始板材退火温度为1 000 ℃, 由Ti22AlxNb(at.%)相图[9-10](图 2)可知, 该温度处于由α2+β/B2+O三相区到α2+B2两相区的转变温度附近, 因此, 理论上构成原始板材的两个主相应为α2相和B2相.根据Al是α相稳定元素, Nb是β相稳定元素及相关文献[11-13], 可断定, 图中Nb含量较少的较暗区域为α2相, Nb含量较多的较亮区域为B2相, α2相近乎等轴状, 分布于B2基体内.

|

图 1 原始板材SEM组织(背散射电子像)(轧制面)及EBSD图像 |

| 表 1 原始板材EDS分析 |

|

图 2 Ti-22Al-xNb三元系合金相 |

超塑拉伸遵循《金属超塑性材料拉伸性能测定方法》GB/T 24172—2009.设定拉伸应变速率为10-3~10-4s-1, 可确定夹头最大速度1.44 mm/min, 最小速度为0.144 mm/min.为计算应变速率敏感性指数m值, 需要3组不同速度的试验, 另取一速度0.72 mm/min, 分别在920、940和960 ℃ 3个温度进行试验, 各温度下工程应力-工程应变曲线见图 3.

|

图 3 不同温度下的应力应变曲线 |

图 4为延伸率与温度及应变速率关系, 920 ℃时候延伸率较小, 材料在该温度下显示出超塑性, 但其断后伸长率并不高.随着温度的升高, 材料的延伸率呈增加趋势, 主要是因为温度升高可以降低临界切变应力并提高原子的自由能, 促进晶界的滑移.在940 ℃、960 ℃时, 延伸率随着应变速率降低而增加, 960 ℃时低应变速率下拉伸, 最高应变量可达到230%.

|

图 4 断裂延伸率与温度和应变速率的关系 |

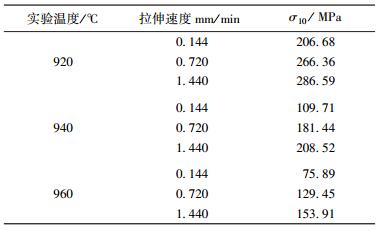

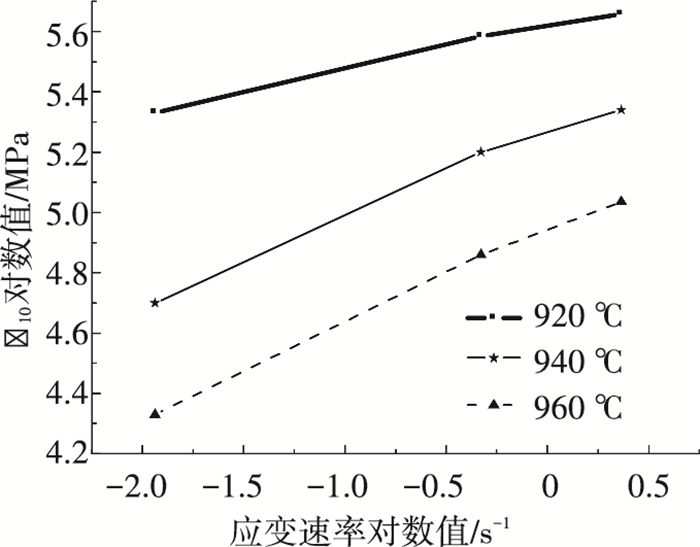

根据式(1)求得10%的流动应力见表 2, 即应变为10%标称应变所对应的流动应力.

| 表 2 σ10流动应力 |

|

(1) |

应变速率敏感系数m的物理意义是阻止缩颈的发展, 维持变形的均匀性.超塑性材料发生变形时, 流动应力随着变形速率的增大而增大.如果在某处发生颈缩时, 该处的应变速率便会增大, 则该处变形的流动应力便会增大, 阻止颈缩的进一步扩展.此时变形将会向其它区域发展, 最终将获得较大的延伸率.对于超塑性金属, m=0.3~1.0. m值越大, 材料抗颈缩的能力越强, 更容易获得较大的延伸率.根据式(2)知, m值应为应力应变速率双对数曲线的斜率.

|

(2) |

σ10应变速率双对数曲线见图 5, 随着温度的升高m值增加, 呈现较好的超塑性.在920、940及960 ℃时对应m值分别为0.14、0.28和0.31.

|

图 5 应变速率和σ10双对数曲线 |

Ti2AlNb合金的最佳超塑性变形条件:温度960 ℃, 变形速率0.144 mm/min, 获得延伸率高于230%, 应变速率敏感指数m为0.31, 其最大延伸率和应变速率敏感性指数均满足SPF/DB工艺要求.

3 Ti2AlNb合金3层结构SPF/DB工艺模拟 3.1 材料模型对于超塑性材料, 可忽略应变硬化行为, 变形的本构关系可用Backofen方程来描述[14], 表达式为

|

(3) |

式中: σ为流动应力, K为材料系数,

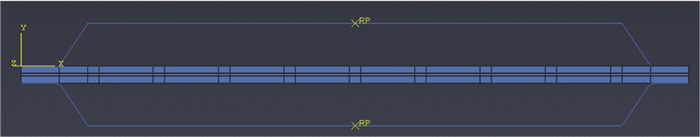

采用超塑成型/扩散连接工艺实现3层结构的制备, 其工艺过程是先实现3层板材之间扩散连接3层板材之间扩散连接可采用模具密封气体加载方式实现也可采用模具刚性加载实现, 然后气压成形贴模后形成3层空心结构.3层结构的超塑成形/扩散连接过程有限元模型见图 6, 上下模具采用解析刚体, 板料壁厚为2 mm.

|

图 6 3层结构有限元模型 |

工艺实施中是先进行扩散连接, 然后进行超塑成形.由于扩散连接后, 焊接部位形成固定连接.有限元分析时对于扩散焊接部位采用绑定约束处理.两端模具压边部分完全固定.成形过程中的接触分为板料和模具接触、板料和板料接触两种形式, 这两种形式的接触均采用面接触类型, 板料和模具之间摩擦采用罚函数准则, 摩擦系数0.3板料和板料之间采用粘着接触条件.

实际成形过程中, 3层板材之间高温扩散连接后, 在层与层之间由工艺设计时预留的气体通道通入气体, 未扩散连接的部位在气体胀形力作用下变形, 每两层板之间气体压力大小相等, 模拟计算时胀形过程按照恒压胀形处理.其中面板单侧受力, 气体压力方向垂直于板面指向模具, 芯板两侧均有气体压力作用, 故无压力差作用, 其压力分布形式见图 7, 芯板超塑成形时采用线性加载, 图中一个箭头对应非焊合位置, 两个箭头和3个箭头对应焊合点位置, 当3个箭头在上方时表示该处中间板下表面焊合, 当3个箭头在下方时表示该处中间板上表面焊合.

|

图 7 中间板压力分布 |

采用等厚度板材对3层结构超塑成形过程进行模拟, 模拟结果见图 8, 可看出面板和芯板由于受力状态不同, 变形情况也不同, 芯板由于双向受压, 变形相对面板较困难, 所以当芯板和面板相同厚度时, 在面板焊接位置容易形成三角形内凹, 成形不完全.

|

图 8 三层结构成形过程 |

在扩散连接部位由于中心层对外层的拖拽作用, 使得成形零件表面出现严重的沟槽.在这种情况下, 继续增大胀形压力, 表面沟槽并不能消失, 上述成形过程中胀形压力达到2.5 MPa时达到图 8成形效果, 后续继续增大胀形压力到5 MPa后成形过程停止, 成形的表面缺陷没有得到改善, 由此可见仅靠增大成形的压力并不能消除3层结构的成形缺陷.通过分析发现为使外层焊接部位展平, 需减小芯板的厚度以减小芯板对面板的拖拽作用.将芯板减小到面板厚度的1/3时, 成形压2.5 MPa.

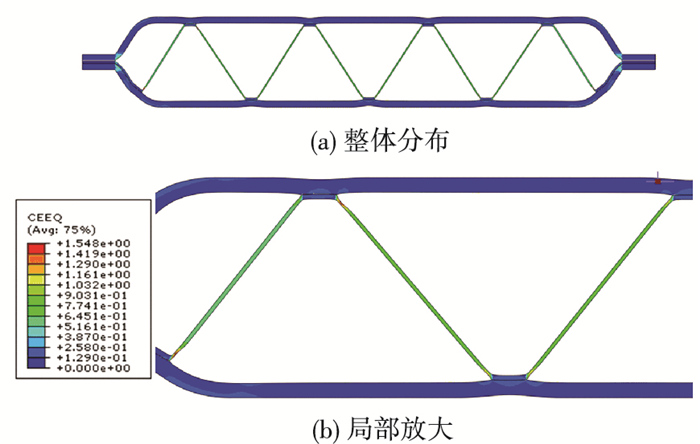

3层结构成形后的等效应变分布见图 9, 从图中可看出, 芯板等效应变值整体高于面板.图 9(b)为芯板焊接部位局部放大图, 最大应变值发生在芯板焊接部位附近, 成形过程中由于该部位变形相对集中, 易造成该部位过度减薄和局部颈缩, 从而导致成形的失败, 所以该位置为成形危险区.

|

图 9 3层结构成形后的等效应变分布 |

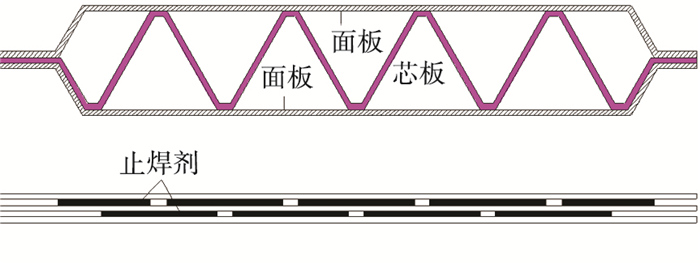

对Ti2AlNb合金超塑成形/扩散连接工艺进行了研究.根据上述数值模拟结果, 设计3层结构的超塑成形/扩散连接工艺的工艺方案, 其内部结构设计形式见图 10, 选择面板厚度为2 mm, 芯板分别设计为1.5和0.7 mm两种结构形式.

|

图 10 3层芯层结构设计 |

3层结构零件尺寸设计为170×150×27 mm, 芯层变形时的最大变形量为100%.上述Ti2AlNb合金的超塑拉伸试验结果表明该材料在960 ℃具有较高的超塑性, 因此该合金3层结构SPF/DB成形温度选定为960 ℃, 扩散连接时间选定为180 min.面板和芯板之间的刚性加载扩散连接压力为15 MPa.根据模拟计算结果, 超塑成形气体加载压力设定为2.5 MPa, 保压时间120 min, 超塑成形进气速率设定为0.1 MPa/10 min.

图 11所示Ti2AlNb合金3层结构样件其扩散连接部位良好, 在超塑胀形时扩散连接接头没有被撕开, 接头结合良好.3层板结构样件在成形后出现较大的减薄, 减薄后的整体厚度分布较均匀, 最小壁厚为0.74 mm左右.由于在成形时面板和芯板采用同一厚度, 导致成形零件表面出现沟槽, 沟槽最大深度达到5 mm, 与图 8示模拟结果一致.

|

图 11 Ti2AlNb合金3层结构SPF/DB样件 |

图 12选定Ti2AlNb合金板材的芯板厚度为0.7 mm, 面板厚度2.0 mm.扩散连接采用平板模具刚性加载, 其加载压力为15 MPa, 保压时间180 min, 芯层最大胀形压力为2.5 MPa, 成形温度为960 ℃, 表面沟槽明显改善.

|

图 12 Ti2AlNb合金3层结构SPF/DB样件 |

1) Ti22Al24.5Nb0.5Mo合金在960 ℃时在1×10-4s-1的应变速率下显示出较好的超塑性, 其应变速率敏感性指数为0.31, 超塑延伸率可达到230%.该合金可采用超塑成形/扩散连接工艺实现3层结构制备.

2) 采用等厚度板材进行3层结构超塑成形/扩散连接工艺模拟时, 由于芯板对面板拖拽作用, 导致表面形成很深的沟槽.为减小芯板对面板在变形时的拖拽作用, 可适当降低芯板厚度, 当芯板厚度为面板厚度的1/3时, 可避免表面缺陷的产生.

3) 采用超塑成形/扩散连接工艺实现Ti22Al24.5Nb0.5Mo合金3层结构件的制备, 有限元分析的结果和工艺实验结果吻合较好, 通过模拟结果指导了工艺的设计, 避免了3层结构沟槽缺陷的产生.

| [1] |

BANERJEE D, GOGIA A K, NANDY T K, et al. A new odered orthorhombic phase in a Ti3AlNb alloy[J]. Acta Metallurgica, 1988, 36(4): 871-882. DOI:10.1016/0001-6160(88)90141-1 |

| [2] |

BANERJEE D. The intermetallic Ti2AlNb[J]. Progress in Materials Science, 1997, 42(1-4): 135-158. DOI:10.1016/S0079-6425(97)00012-1 |

| [3] |

KUMPFERT J. Intermetallic alloy based on orthorhombic titanium aluminide[J]. Advanced Engineering Materials, 2001, 3(11): 851-864. DOI:10.1002/1527-2648(200111)3:11<851::AID-ADEM851>3.0.CO;2-G |

| [4] |

FROES F H, SURYANARAYANA C, ELIEZER D. Synthesis, properties and applications of titanium aluminides[J]. Jourmal of Materials Science, 1992, 27(19): 5113-5140. DOI:10.1007/BF02403806 |

| [5] |

司玉峰, 孟丽华, 陈玉勇. Ti2AlNb基合金研究进展[J]. 宇航材料工艺, 2006, 3: 10-13. DOI:10.3969/j.issn.1007-2330.2006.03.003 |

| [6] |

王向明, 乔宦文. 钛合金SPF/DB技术在航空工业中的应用[J]. 钛工业进展, 1998, 1: 8-11. |

| [7] |

YOON J H, LEE H S, YI Y M. Finite element simulation on superplastic blow forming of diffusion bonded 4 sheets[J]. Journal of Materials Processing Ttechnology, 2008, 201(5): 68-72. |

| [8] |

HAN Wenbo, ZHANG Kaifeng F, WANG Guofeng. Superplastic forming and diffusion bonding for honeycomb structure of Ti6Al4V alloy[J]. Journal of Materials Processing Technology, 2007, 183(3): 450-454. |

| [9] |

BOEHLERT C J, MAJUMDAR B S, SEETHARAMAN V, et al. Part Ⅰ. The microstructural evolution in Ti-Al-Nb O+ Bcc orthorhombic alloys[J]. Metallurgical and Materials Transactions A, 1999, 30(9): 2305-2323. DOI:10.1007/s11661-999-0240-4 |

| [10] |

SCHUSTER J C, PALM M. Reassessment of the binary aluminum-titanium phase diagram[J]. Journal of Phase Equilibria and Diffusion, 2006, 27(3): 255-277. DOI:10.1361/154770306X109809 |

| [11] |

张翥, 王群骄, 莫畏. 钛的金属学和热处理[M]. 北京: 冶金工业出版社, 2009: 122.

|

| [12] |

郭和平, 曾元松, 李志强. O相合金Ti2AlNb的超塑性研究进展[J]. 航空制造技术, 2009, 10: 64-67. |

| [13] |

林鹏. Ti-22Al-25Nb合金板材高温变形行为与成形规律研究[D]. 哈尔滨: 哈尔滨工业大学, 2013. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=D595013

|

| [14] |

宋玉泉, 管志平, 李志刚, 等. 应变速率敏感性指数的理论和测量规范[J]. 中国科学:技术科学, 2007, 37(11): 1363-1382. |

2016, Vol. 48

2016, Vol. 48