2. 哈尔滨工业大学 材料科学与工程学院, 150001 哈尔滨

2. School of Materials Science and Engineering, Harbin Institute of Technology, 150001 Harbin, China

不锈钢钎焊技术广泛应用于航空航天、电子通讯、机械、能源等领域,如蜂窝结构、火箭发动机燃烧室、换热器等[1].经长期研究与发展,不锈钢钎焊中的诸多问题已基本解决,包括不锈钢表面氧化膜去除[2],钎料的润湿和铺展[3],工艺参数对母材和接头性能的影响等[4-5].其中,0Cr18Ni9钢作为广泛使用的奥氏体不锈钢,具有良好的冷、热加工性能,良好的低温强度、抗晶间腐蚀性、耐热性,良好的可焊性,焊后不易产生刀口状腐蚀,采用合适的焊接工艺,就容易得到优良的焊接接头.在众多钎料中,镍基钎料通常应用在高温工作的部件的钎焊连接中,其中BNi-2钎料(BNi82CrSiB)有很强的润湿性和较低的液相温度,熔化温度间隔小,具有良好的流动性,与母材的作用较弱,适合钎焊较薄的工件[6-8].此外,针对实际应用,常常需要获得异型接头,如管材套接接头等,而这方面的报道不多.因此,本文选用BNi-2钎料粉末钎焊0Cr18Ni9管材,研究冷却方式、钎焊温度、保温时间和装配间隙等工艺参数对钎焊接头的界面组织结构及力学性能的影响,并对接头进行打压和气密性试验.

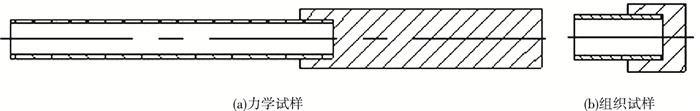

1 试验采用0Cr18Ni9不锈钢管为待接母材,粒度150目的BNi82CrSiB (BNi-2)粉末为钎料,分别将ϕ15×60 mm2热轧圆钢与ϕ10×1×80 mm3冷拔钢管、ϕ15×13 mm2冷轧圆钢与ϕ10×1×20 mm3冷拔钢管套接作为力学性能和组织试样见图 1.钎焊前,将打磨好的待接样放置在丙酮中超声波清洗10 min后取出吹干,将内管与外管按图 1套接,并将混有粘结剂的BNi2钎料粉涂抹接口处.然后将装配好的待接试样水平放置在VAF-30型真空钎焊炉中进行钎焊.首先以15 ℃/min升温至450 ℃,保温30 min,以使钎料中的粘结剂完全挥发,再以20 ℃/min升温至900 ℃,保温30 min,使试样受热均匀,之后以10 ℃/min的速度升温至钎焊温度,保温要求时间,最后以15 ℃/min速度冷却或随炉冷却,钎焊时的真空度为6×10-3 Pa.

|

图 1 待接件装配示意 |

将钎焊后的组织样品沿垂直于钎缝面的方向切开,用砂纸打磨平整后使用0.5 μm的金刚石抛光剂抛亮,然后在OLYMPUS PEM-3金相显微镜下观察钎焊接头形貌,并使用FEI Quanta 200F型扫描电镜观察接头组织(背散射电子成像),并采用EDS能谱仪分析接头各相成分.利用Instron5569万能试验机对套接管材样品进行拉伸测试,分析接头的力学性能.

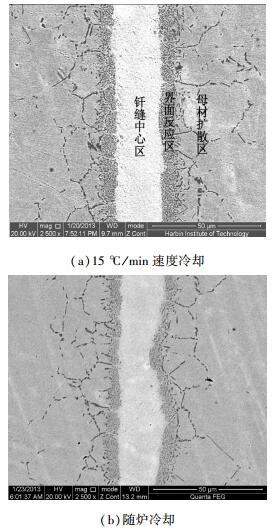

2 结果与分析 2.1 冷却方式对接头组织结构的影响钎焊温度1 050 ℃,保温10 min,间隙20~50 μm,分别以15 ℃/min冷至400 ℃后随炉冷和1 050 ℃保温后直接随炉冷所得钎焊接头的界面组织结构相同(见图 2),均由3个区域组成:母材扩散区、钎缝界面反应区和钎缝中心等温凝固区.母材扩散区由钎料中的B和少量Si向母材扩散而成,其中B原子直径小,主要表现为晶间渗入,分布在母材晶界处,扩散速度快,在整个接头分布都较均匀;Si原子直径大,主要表现为晶内扩散,扩散速度慢,因此该区域主要为扩散原子沿母材晶界的移动与累积[9].

|

图 2 1 050 ℃保温10 min后以不同速度冷却后的接头照片 |

而钎缝界面反应区则由母材向钎料溶解冷却后生成,主要是固溶体和金属间化合物.钎缝区的EDS分析结果75Ni,6.70Fe,5.93Cr,12.37Si (at.%),可知钎缝中心区是主要由Ni,Cr,Si等互溶而成的Ni基固溶体组织,没有生成脆性共晶组织或金属间化合物,说明等温凝固过程满足固溶体均匀从界面向钎缝中心区生长,使整个钎缝区均由固溶体构成,此接头即微结构观察角度的“理想接头”.由钎焊接头界面组织结构分析可知两种冷却方式均可采用,结合接头的性能(2.5中详述)及设备利用率,后续研究均选定随炉冷却方式.

2.2 钎焊温度对接头组织结构的影响图 3为不同钎焊温度下保温10 min,装配间隙20~50 μm钎焊接头的界面组织照片.从中可见,当钎焊温度为1 000 ℃时,钎缝中心区出现大块状的金属间化合物和共晶组织.这是钎焊温度过低,不利于钎缝中的低熔点元素向两侧母材扩散造成的,对比图 3中各钎缝两侧母材中的晶间渗入程度也可证实.当钎焊温度升至1 020和1 050 ℃时,钎缝中心区的金属间化合物和共晶组织逐渐消失.

|

图 3 不同钎焊温度保温10 min所得接头界面组织 |

当钎焊温度升至1 100 ℃时,钎缝中心区除灰色区域B外,还出现灰白色带状区域A,见图 3(d). EDS能谱分析显示,A区主要元素为Ni,只含少量Cr元素,不含Si元素,B区则Ni、Cr、Si元素均存在.这也再次证明钎焊温度的升高,利于钎缝内的元素向母材两侧扩散,即使是只发生晶内扩散的Si元素.同时, 随钎焊温度升高,母材两侧向钎料的溶解扩散量增大,母材与钎缝界面处易出现溶蚀缺陷,见图 3(d).而且,当钎焊温度超过1 100 ℃时,母材不锈钢的晶粒长大剧烈,使母材性能大幅降低.另外,对比图 3所示不同钎焊温度下钎缝不出现脆性相的间隙值,即最大间隙值(MBC),可知钎焊温度不高于1 020 ℃时,MBC≈20 μm;钎焊温度为1050 ℃时,MBC≈30 μm;钎焊温度为1100 ℃时,MBC≈60 μm.由此可见,随钎焊温度升高,最大间隙值增大.但为避免因钎焊温度过高引起的母材溶蚀,最终选定钎焊温度1 050 ℃进行其它参数的试验.

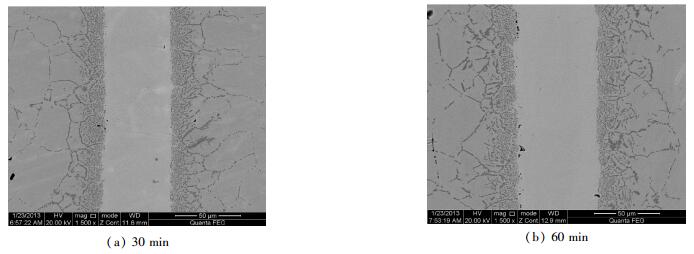

2.3 保温时间对接头组织结构的影响图 4为钎焊温度1 050 ℃,保温时间分别为30和60 min,装配间隙20~50 μm的钎焊接头界面组织照片.由图 4和图 3(c)可看出,保温时间延长引起的钎焊接头界面组织结构变化趋势与随钎焊温度升高产生的变化趋势一致.随保温时间延长,钎缝中元素向母材扩散量增大,钎缝组织成分更加均匀,最大钎缝间隙增大,当保温时间60 min时,MBC≈70 μm.然而,这也说明保温时间延长,母材向钎料溶解量增大,钎缝宽度逐渐增大,最终导致钎缝界面反应区产生溶蚀.

|

图 4 保温不同时间所得钎焊接头界面组织 |

BNi-2钎料对0Cr18Ni9不锈钢的填缝能力试验表明其最大填缝间隙可达1.5 mm,但实际上钎缝间隙的大小对母材的溶蚀、组织以及接头性能都有很大影响.

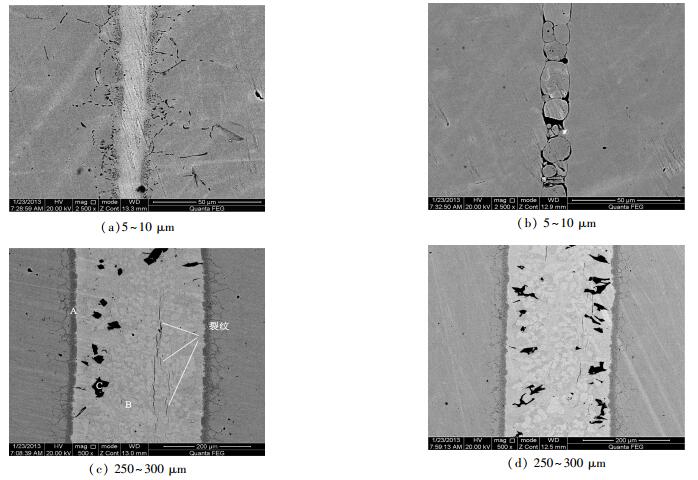

图 5显示了钎焊温度1 050 ℃,保温时间10 min,装配间隙分别为5~10 μm和250~300 μm钎焊接头显微组织.当装配间隙为5~10 μm时,见图 5(a)和(b),管的装配插接需借助外力完成,而在外力作用下引起的装配间隙不均匀,使得最终无法保证钎料填满整个间隙.当钎料能较好地填缝时,其钎缝组织结构见图 5(a),钎缝中心区由Ni基固溶体组成,接头组织理想.但当钎料无法填缝时,见图 5(b),则无法形成致密完整的钎缝,钎缝中挤满装配时产生的母材碎屑.适当增大装配间隙至20~50 μm时,能形成良好的接头,如图 3、4所示.进一步增大装配间隙达到250~300 μm时,接头组织如图 5(c)和(d)所示.不同于装配间隙5~10 μm和20~50 μm时的钎焊接头界面组织结构,在装配间隙为250~300 μm的接头中(见图 5(c)),靠近母材处生成连续相(A),钎缝中心处生成大量灰白色网状相(B)和黑色块状相(C),并且在钎缝中出现大量微裂纹,这与金属间化合物或共晶组织等脆性相在钎缝中形成有关.结合Ni-Cr-Si和Ni-Cr-B三元相图对A、B和C相进行EDS能谱分析,结果见表 1,这些相也通常形成于其他不锈钢接头中[10].由此可见,钎焊过程选择合理的装配间隙并控制,对提高钎焊质量至关重要.

|

图 5 不同间隙的钎焊接头界面组织 |

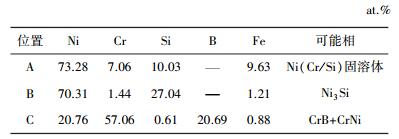

| 表 1 装配间隙为250~300 μm的接头内不同位置处的元素含量 |

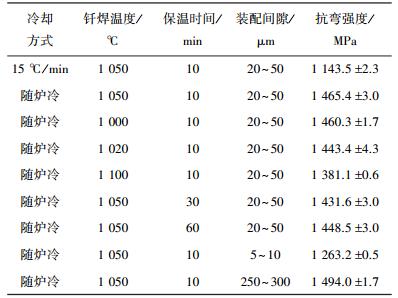

钎焊接头的力学性能与其接头的界面组织结构密切相关,钎缝中是否仅含固溶体对接头性能影响很大[11]. 表 2列出不同钎焊工艺下所得接头试样的抗拉强度,可看出,接头抗拉强度受焊后冷却方式、钎焊温度和保温时间的影响并不明显,而且断裂位置均发生在两钢管连接端部及钎角结合处,见图 6(b).这是因为BNi-2钎料与0Cr18Ni9不锈钢母材的力学性能不匹配,在钎焊接头中产生较大残余应力,钎角处应力集中且状态复杂,故成为最薄弱环节,最终断裂发生在此处[12].只是当钎焊温度为1 100 ℃和采用小间隙钎焊时,钎焊接头的抗拉强度较低.钎焊接头抗拉强度与其组织结构变化一致,间隙过小时,接头中未钎着率较大,且钎缝较薄,加工硬化严重,变形困难,残余应力难以释放,从而导致接头抗拉强度减小.钎焊温度过高时,一方面接头界面反应区出现溶蚀缺陷,另一方面在1 100 ℃时母材晶粒发生长大,性能恶化,从而也导致钎焊接头抗拉强度降低.

| 表 2 不同钎焊工艺参数的接头抗拉强度 |

|

图 6 钎焊接头及断裂后实物图 |

另外,为验证试验件的接头强度是否满足实际需要,对套接管材进行打压和气密性试验.分别经4 MPa水压和2 MPa气压保压5 min,钎焊接头均满足使用强度.进一步对接头进行30 MPa的水压试验,保压20 min后发现钎焊接头仍完好.表明各种工艺参数下的20~50 μm装配间隙得到的钎焊接头强度和密封性均能满足使用要求.而250~300 μm间隙的接头因为微裂纹的存在可能会影响其长期使用性能.

3 结论1) 钎焊温度升高,有利于钎缝内的元素向母材两侧扩散,但钎焊温度过高达到1 100 ℃时,易引起母材向钎料大量溶蚀.保温时间延长可增大钎缝最大间隙,不至因钎缝过宽产生裂纹,但保温时间过长易引起母材向钎料的溶蚀.冷却速度对接头组织影响不大.

2) 装配间隙对于管套接接头的影响较大,当间隙小于10 μm时,无法保证钎料充分填满间隙,装配间隙大于250 μm时,钎缝内出现裂纹和大量脆性相.

3) BNi-2钎焊0Cr18Ni9不锈钢管最佳工艺:装配间隙20~50 μm、1 050 ℃保温10 min随炉冷却.

| [1] |

张洪涛, 陈怀宁, 吴昌忠, 等. 不锈钢及其板翅结构式换热器钎焊技术[J]. 宇航材料工艺, 2005, 35(4): 12-18. |

| [2] |

何鹏, 郑岩松, 李军, 等. 不锈钢低真空加热过程去膜机理分析[J]. 焊接学报, 2012, 33(8): 93-96, 117, 118. |

| [3] |

OU C L, SHIUE R K. Microstructural evolution of brazing 422 stainless steel using the BNi-3 braze alloy[J]. Journal of Materials Science, 2003, 38(11): 2337-2346. DOI:10.1023/A:1023928312572 |

| [4] |

JIANG W C, GONG J M, TU S T. Effect of holding time on vacuum brazing for a stainless steel plate-fin structure[J]. Materials and Design, 2010, 31: 2157-2162. DOI:10.1016/j.matdes.2009.11.001 |

| [5] |

CHEN W S, SHIUE R K. Microstructural evolution of brazing 304 stainless steel using an amorphous (Ni, Fe)-based foil[J]. ISIJ International, 2012, 52(5): 939-941. DOI:10.2355/isijinternational.52.939 |

| [6] |

YU Z S, SHI K, YAN Z, et al. Microstructure evolution during vacuum brazing of 316L stainless steel using nickel-based filler metal[J]. Rare Metal Materials and Engineering, 2011, 40(S2): 342-346. |

| [7] |

OU C L, LIAW D W, DU Y C, et al. Brazing of 422 stainless steel using the AWS classification BNi-2 braze alloy[J]. Journal of Materials Science, 2006, 44: 6353-6361. |

| [8] |

ROY R K, BAPRI H, PANDA A K, et al. Development of high strength stainless steel brazed joints using rapidly solidified filler alloys[J]. Science and Technology of Welding and Joining, 2013, 18(3): 216-221. DOI:10.1179/1362171812Y.0000000081 |

| [9] |

竺国荣, 陈虎, 祝金丹, 等. SS304/BNi-2/SS304高温钎焊对接接头微观结构特征[J]. 焊接技术, 2011, 40(6): 4-9. |

| [10] |

张启运, 庄鸿寿. 钎焊手册[M]. 2版. 北京: 机械工业出版社, 2008.

|

| [11] |

PHILIPS N R, LEVI C G, EVANS A G. Mechanisms of microstructure evolution in an austenitic stainless steel bond generated using a quaternary braze alloy[J]. Metallurgical and Materials Transactions A, 2007, 39(1): 142-149. |

| [12] |

蒋文春, 巩建鸣, 陈虎, 等. 不锈钢板翅结构钎焊残余应力及其影响因素[J]. 金属学报, 2008, 44(1): 105-111. |

2016, Vol. 48

2016, Vol. 48