2. 哈尔滨工业大学 市政环境工程学院,哈尔滨 150090

2. School of Municipal and Environmental Engineering, Harbin Institute of Technology, Harbin 150090, China

给水管网普遍采用内衬防腐涂层的球墨铸铁管,管网经过长期的服务年限后,由于浸泡、冲刷等原因,管道内壁部分防腐涂层逐渐脱落、变薄,金属材质渐渐裸露.给水管网是一个巨大的反应容器,内部水体相当于电解质,金属管道很容易发生电化学腐蚀[1-2].加之微生物作用下的生物腐蚀,没有或失去防腐层的金属管腐蚀速率加快,管道内壁出现铁锈,越积越多的铁锈形成薄厚不均的生长环[3].管道内壁生长环薄的部位严重时会出现蚀孔,引起水质恶化.如有研究认为给水管网腐蚀与水体中总铁质量浓度的变化关系十分紧密[4-5],管壁严重腐蚀还会增大管网漏失率,进一步缩短管网使用寿命等[6-7].

给水金属管网发生的腐蚀种类多,腐蚀机理较复杂,既有电化学腐蚀,又有铁细菌等微生物参与下的生物腐蚀,同时微生物也会影响电化学腐蚀的进程.目前对管网内壁腐蚀特性了解较少,已有的研究更多是从微生物角度研究管网腐蚀与水质关系[8-14],管道电化学腐蚀方面研究较少,文献中大都以金属材料为研究对象,即以金属试块为工作电极进行试验研究[15],所得结论与金属管道腐蚀实际情况难免有较大出入.电化学腐蚀是埋地金属管材主要腐蚀类型之一[1],从电化学腐蚀角度研究金属管道腐蚀和水质变化情况十分必要.实验以球墨铸铁管道为工作电极,以市政给水为腐蚀介质,通过控制微生物参与管道腐蚀研究铸铁管道电化学腐蚀以及两种腐蚀共同作用下的综合腐蚀,以更好探究给水球墨铸铁管腐蚀行为,探讨铸铁管网发生的主要腐蚀类型.

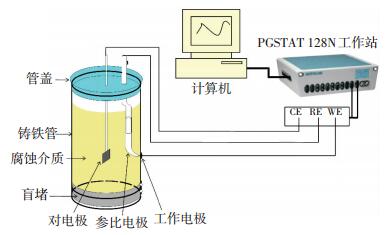

1 实验 1.1 实验装置球墨铸铁管道作为工作电极,以其为主体制作三电极反应器,管段长150 mm,内径100 mm,壁厚5 mm.一端利用球墨铸铁材质的盲堵和卡箍封死,另一端通过稳定的管盖儿固定参比电极和对电极,外壁焊接导线引出工作电极.参比电极为饱和甘汞电极,20℃下其标准电位为+0.249 V,对电极为铂电极.利用瑞士万通PGSTAT 128N电化学工作站测定电化学腐蚀数据,该电化学工作站为一款模块式、低噪声的快速电化学综合测试仪,满足小电流、高性能的常规应用.实验装置及原理见图 1.

|

图 1 实验装置及原理 Figure 1 Device and principle of the experiment |

管内腐蚀介质为哈尔滨工业大学二学区供水管网白天(上午9点左右)所供自来水,水质情况见表 1.实验为静态腐蚀,为更好地研究铸铁管腐蚀特性,设置灭菌组和非灭菌组.两组实验温度条件均为室温,约20℃,灭菌组设在DHL洁净工作台橱柜内进行,并每隔一段时间用紫外线灭菌以去除微生物腐蚀作用.两组腐蚀周期为1、2、3、5、10、15、30 d,共66 d.腐蚀周期后分别做电化学腐蚀数据测定和管道腐蚀体系内水质分析.

| 表 1 腐蚀体系初始水体水质指标 Table 1 Initial water quality in the corrosion |

利用电化学工作站测定腐蚀体系的Tafel曲线,采用强极化法,极化区间[-0.500 V,+0.500 V],扫描频率为2 mV/s.对Tafel曲线强极化区外推线性拟合求得腐蚀电极的自腐蚀电位和自腐蚀电流密度,探究无防腐措施下球墨铸铁管的腐蚀特性.

1.2.2 水质分析每一腐蚀周期结束后对腐蚀体系内水体进行常规检测,指标主要有色度、pH、浊度、DO、总铁、铁细菌、细菌总数.初始水体水质见表 1.

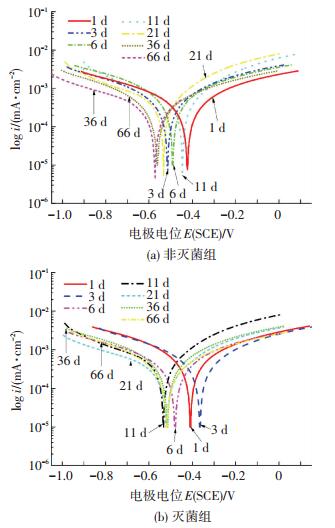

2 结果与讨论 2.1 电化学腐蚀每一腐蚀周期结束后分别对灭菌组和非灭菌组进行Tafel曲线的测定,结果见图 2.由图 2(a)可以看出,球墨铸铁管的腐蚀电流密度呈减小趋势,期间均值7.61×10-4 mA/cm2,自腐蚀电位也有明显下降,变化区间较大,为[-0.582 V,-0.426 V],期间均值-0.515 V.电流密度在前21 d相差不大,说明在微生物和电化学双重因素腐蚀下,球墨铸铁管的腐蚀速度变化并不大,腐蚀速率较平稳.36 d后球墨铸铁管的自腐蚀电流密度降低,说明管道内壁面的铁锈进一步影响电化学腐蚀,电化学腐蚀速度变缓.腐蚀电位方面,前11 d出现波动,总体变低.在腐蚀11~21 d期间阳极区曲线斜率较大,说明球墨铸铁管极化电阻变小,在微生物影响下更易发生腐蚀.此后,虽然自腐蚀电位降低,管道腐蚀趋势变大,但管道的自腐蚀电流密度和阳极区曲线斜率均降低,说明在腐蚀后期尽管腐蚀环境更加有利于腐蚀,球墨铸铁管内壁实际发生的腐蚀速率却较小且趋于稳定.一方面可能是内壁表面有层厚厚的铁锈Fe2O3所致,另一方面也可能是因为球墨铸铁管道内电解液质量浓度偏高,易于产生浓差极化而降低了电流密度.由图 2(b)可以看出,在整个腐蚀期间,灭菌组的自腐蚀电流密度变化不大,总体呈降低趋势,均值5.26×10-4 mA/cm2;自腐蚀电位也有降低趋势,均值-0.471 V.腐蚀前6 d,灭菌组球墨铸铁管道的自腐蚀电位变化较大,在[-0.482 V,-0.378 V]区间呈现一定波动且有变低趋势,阳极强极化区曲线斜率变大,说明极化电阻变小,球墨铸铁管偏向易于腐蚀,这可能是因为体系内电解质成分发生变化,导致发生在球墨铸铁管内表面的微小腐蚀电极更加密集、更易发生.11 d后,球墨铸铁管的自腐蚀电位没有显著变化,趋势也不再明显,达到实验条件下的稳定状态.腐蚀11 d左右,球墨铸铁管自腐蚀电位最低,为-0.528 V,且其阳极区曲线斜率最大,此时极化电阻最小,为发生腐蚀趋势最大时期.期间腐蚀体系内水体电导率变大,管道内表面尚未形成致密保护层,有利于腐蚀的进行.11 d后,阳极区曲线斜率开始变小,说明极化电阻慢慢变大,腐蚀趋于缓慢,这可能是由于管道内表面富集铁锈,铸铁表面内层致密保护层对腐蚀反应起到了阻碍作用.图 3为管壁腐蚀现象.

|

图 2 非灭菌组和灭菌组Tafel曲线 Figure 2 Tafel curves of non-sterile group and the reference group |

|

图 3 管壁腐蚀现象 Figure 3 Corrosion on the inner wall of the pipe |

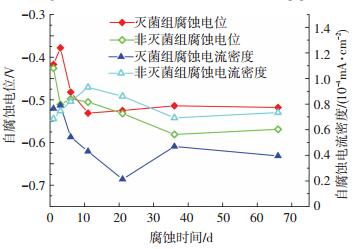

图 4为灭菌组和非灭菌组自腐蚀电位和自腐蚀电流密度对比.可以看出,灭菌组和非灭菌组自腐蚀电位均呈下降趋势,非灭菌组电位偏低,说明在微生物影响下管道更易腐蚀.无论是灭菌组还是非灭菌组,腐蚀电位最终趋于稳定,介于[-0.60 V,-0.50 V],相对标准氢电极电位(SHE)为[-0.35 V, -0.25 V],低于铸铁在土壤中的自然腐蚀电位(-0.2 V左右),说明不加防腐措施的球墨铸铁管在实验静态自来水中比在土壤中的腐蚀倾向大.非灭菌组腐蚀电流密度呈上升趋势,灭菌组呈下降趋势且腐蚀速率低于非灭菌组.说明在给水管网中,微生物的腐蚀作用会加速管道的电化学腐蚀,管道发生单纯电化学腐蚀的速度会随着管道内壁表面铁锈层的增厚以及致密保护层的形成而降低.实验以管道为工作电极,其自腐蚀电流密度比以试块为研究对象的试验结果[15]偏小.

|

图 4 两组自腐蚀电位和自腐蚀电流密度对比 Figure 4 Compare of free-corrosion potential and free-corrosion current between two groups |

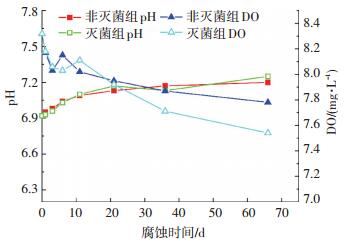

在球墨铸铁管静态腐蚀期间,体系内pH和溶解氧变化较小,水体呈中性微偏碱性,溶解氧与初始值也较接近.图 5为pH和溶解氧变化.球墨铸铁腐蚀体系内水体偏碱性,发生的电化学腐蚀以吸氧腐蚀为主,由吸氧腐蚀再经氧化反应生成的Fe(OH)3沉淀导致pH进一步升高.但Fe(OH)3溶度积很小,约为10-29,体系中只有很少一部分Fe(OH)3发生电离,水体pH以微小幅度增加.水体pH升高会在一定程度上抑制管壁的腐蚀,降低铁离子释放速率及水体浊度和色度,这与碱性环境下水体中的铁、钙、镁等离子生成沉淀有关,通常需提高pH至8以上才会有显著效果.实验期间水体pH变化不大,灭菌组最终为7.3左右,非灭菌组为7.2,呈弱碱性.对腐蚀的抑制作用灭菌组比非灭菌组稍强,这可能是后期非灭菌组腐蚀速率大于灭菌组的原因之一,但两组因pH对腐蚀产生影响的区别并不大.

|

图 5 pH和DO变化 Figure 5 Varieties of pH and DO in the corrosion system |

无论是以吸氧腐蚀为主的电化学腐蚀还是以微生物参与为主的生物腐蚀均需氧气参与,腐蚀耗氧导致水体溶解氧降低.水体与空气相通能够及时复氧,但后期水体表面部分区域附着一层薄膜状漂浮物影响水体复氧,后期水体溶解氧逐渐减少但变化幅度不大,前后相差不到1.0 mg/L,溶解氧与市政给水管网水体溶解氧质量浓度较接近.溶解氧作为腐蚀阳极电子受体对实验球墨铸铁管电化学腐蚀影响很大,是铸铁管自腐蚀电位较低的主要环境因素.实验后期,灭菌组和非灭菌溶解氧差别变大,非灭菌组溶解氧高于灭菌组,导致非灭菌组自腐蚀电流密度偏大.除了微生物因素外,溶解氧是非灭菌组球墨铸铁管腐蚀速率大于灭菌组的另一主要原因.

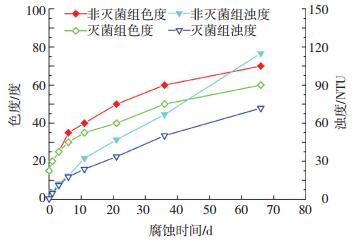

2.2.2 色度与浊度腐蚀体系内色度与浊度变化很快,水体1 d后轻微浑浊,腐蚀3 d后能够看到管壁内表面有铁锈生成,图 6为色度与浊度变化.水体色度和浊度在1 d后即超过饮用水水质标准且前期指标上升很快,腐蚀11 d后水体发黄、明显浑浊,66 d后非灭菌组色度高达70度,灭菌组达60度,水体成为黄水.1 d后两组浊度分别达5.8、4.7 NTU,增幅较大.但前11 d内两组浊度差别并不大,此后非灭菌组浊度上升较快,说明前期为细菌生长适应阶段,微生物生命活动对浊度的影响较小.后期微生物大量繁殖(见图 7),产生较多胞外分泌物使浊度大大提高,66 d后非灭菌组浊度高达115 NTU,灭菌组达72 NTU,管道腐蚀对水体色度和浊度影响很大.

|

图 6 色度与浊度变化 Figure 6 Varieties of chroma and turbidity of the water in the corrosion system |

|

图 7 非灭菌组铁细菌和菌落总数变化 Figure 7 Varieties of iron bacteria and total numbers of colony in the corrosion system |

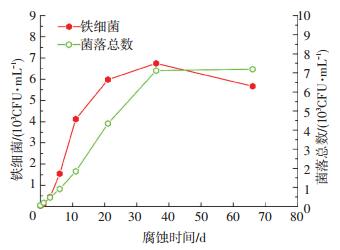

灭菌组始终在HDL洁净工作台内进行且定期用紫外线灭菌,后期的细菌检测呈阴性,所以灭菌组铁细菌与菌落总数为零.图 7为非灭菌组铁细菌和菌落总数变化.可以看出,微生物经过较短适应期,约6 d左右,之后以较快速度繁殖增长最后达到稳定状态.静态腐蚀条件下,铁细菌适应和稳定期约11 d[16].铁细菌质量浓度21 d后达5.9×103 CFU/mL,菌落总数为4.5×103 CFU/mL,达到实验条件下的稳定阶段.图 7有助于从微生物角度解释非灭菌组溶解氧减少相对迅速(图 5)和浊度(图 6)增加相对较快的变化.与灭菌组相比,非灭菌组铸铁管的腐蚀电位更低,自腐蚀电流密度更大,说明微生物的存在加速了电化学腐蚀的进程.铁细菌在36~66 d期间质量浓度变低,可能是pH变大等原因导致水体不再适宜其生长,同时,由于后期水体偏碱性导致水中CO2质量浓度降低,使得铁细菌生命活动所需的碳源变少.铁细菌的存在会对铸铁管腐蚀产生影响,究竟是加速腐蚀还是抑制腐蚀,不同学者研究结果各异.有研究显示铁细菌能够减慢铸铁的腐蚀[17],也有研究显示铁还原细菌会减慢腐蚀而铁氧化细菌会加速腐蚀[13],本研究显示,在含有铁细菌的微生物存在下铸铁腐蚀速度相对更快.

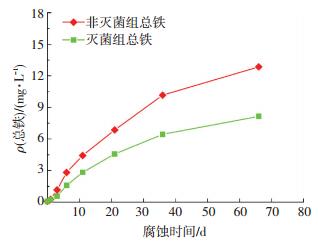

2.2.4 总铁腐蚀体系内总铁质量浓度变化较大,腐蚀1 d后即接近0.3 mg/L,3 d后非灭菌组接近1 mg/L,灭菌组接近0.6 mg/L.此后总铁质量浓度不断升高但速度减慢(图 8).

|

图 8 总铁质量浓度变化 Figure 8 Varieties of total iron concentration |

微生物前11 d处于适应和生长期,质量浓度并不多,其生命活动影响Fe3+质量浓度有限,两组总铁差别不大.11 d后两组总铁质量浓度开始有明显区别,表现在非灭菌组总铁质量浓度升高,最终达12.8 mg/L,而灭菌组总铁质量浓度为8.2 mg/L,说明铁细菌生命活动能够引起总铁质量浓度增加,相比前期总铁质量浓度增加速度变缓[15],可能是因为铸铁内壁表面形成保护层致使腐蚀速度变缓,实验也证实了微生物在出厂水流经给水管网后总铁质量浓度升高现象中影响很大[4].

2.2.5 余氯实验条件下铸铁管内水体中的氯没有新的来源,而铸铁管内壁的腐蚀、水体中的有机物、Fe2+离子等均能够与氯发生反应,导致余氯不断被消耗.事实上,腐蚀1 d以后,余氯质量浓度降到0.03 mg/L,经过第二个腐蚀周期即腐蚀3 d以后,水体中的余氯达到实验所用仪器的检测下限0.01 mg/L,后期未再检测余氯.

余氯在实验前期的迅速减少对铸铁管腐蚀的影响主要通过微生物来体现,表现在非灭菌组微生物如铁细菌等在经历较短适应阶段(约6 d)后即开始大量生长,在后期相比灭菌组加速了铸铁管的腐蚀进程(图 4).

2.3 结果讨论实验腐蚀条件为静态浸泡,给水管网内水体大都为流动状态,铸铁管在静态和动态水体中腐蚀情况不同.有研究表明,静态水相比动态水影响腐蚀更严重,铸铁管内水体长时间的停滞会导致浊度的迅速上升和更多铁氧化物的存在[18].也有观点认为因动态水使腐蚀所消耗溶解氧不断得到补充而加速铸铁管的腐蚀[19].从图 5可知,无论是灭菌组还是非灭菌组,腐蚀体系内的溶解氧相比给水管网出水溶解氧(约8.3 mg/L)相差并不大,这是因为腐蚀体系——球墨铸铁管在腐蚀过程中为敞开体系(管盖只在测定腐蚀数据固定参比电极和对电极时用),体系内水体不断复氧.动态水能够补充溶解氧而加速腐蚀的观点对实验结果的修正较小,所以,实验条件下管道腐蚀速率偏大,水质恶化偏快.

实验灭菌组的无菌环境通过紫外线灭菌来实现,实际给水通常经过液氯消毒,水中保持一定量的余氯和氯离子.余氯与管道内壁腐蚀之间的影响是相互的,内壁腐蚀能够导致水中余氯迅速衰减[20],余氯和氯离子能够显著加速铸铁管的腐蚀[21-22].尤其是氯离子,有研究显示较高质量浓度的氯离子( > 1.0 mg/L)能够与管垢表面的FeOOH发生反应生成FeOCl,促进管垢溶解而加速腐蚀[23-24].实验腐蚀体系中余氯和氯离子的影响非常小,在实验后期,余氯质量浓度几乎为零,同时考虑到给水管网中余氯及氯离子质量浓度并非很高,尤其管网末端的水体,因此,实验腐蚀速率存在偏低的可能,实验条件较接近给水管网末端情况.

需要说明的是,实验选用管道为新制球墨铸铁管,内壁涂衬的一层黑色底漆已于实验前用砂纸打磨去掉以利于腐蚀数据的测定(计算logi时需要有效电流过流面积).实际给水球墨铸铁管在20世纪90年代以后内壁大都涂有沥青衬里或水泥砂浆衬里.防腐衬里能够减轻管道的腐蚀,但长期浸泡下仍存在内裂、脱落、剥皮等破坏的可能[25-26],最终使局部铸铁管内壁暴露于水体中.实验数据为管道没有防腐涂衬情形下的结果,腐蚀速率较有涂衬管道偏大.

3 结论1)没有防腐涂层及防腐涂层脱落的球墨铸铁管在市政自来水静态浸泡腐蚀条件下腐蚀速度较快.非灭菌组66 d球墨铸铁管自腐蚀电位均值-0.515 V,自腐蚀电流密度均值7.61×10-4 mA/cm2,灭菌组分别为-0.471 V,5.26×10-4mA/cm2,腐蚀趋势较其在土壤中大.

2)腐蚀体系内水质很快变差.色度和浊度1 d后超过饮用水水质标准,11 d后水体发黄,66 d后非灭菌组色度和浊度分别高达70度和115 NTU,灭菌组分别达60度和72 NTU,水体最终变成“黄水”.

3)非灭菌组铸铁管在腐蚀速度以及水体色度、浊度、总铁等方面表现比灭菌组差.尤其是总铁在后期体现得更为明显,灭菌组最终总铁质量浓度约8 mg/L,非灭菌组达12.8 mg/L.生活中给水水质的异常变差与供水管网内微生物生命活动关系紧密.

4)服务期限较长的球墨铸铁供水管网,内壁部分区域防腐涂层容易脱落,导致局部水质迅速变差.市政部门应关注供水管网水质变化,及时更换老旧管网,保证管网末端供水水质.对于新建给水球墨铸铁管网,管道内壁应涂覆防腐衬里.

| [1] |

马立艳.

给水排水管网系统[M]. 北京: 化学工业出版社, 2011 .

Liyan. Water and wastewater pipe system[M]. Beijing: Chemical Industry Press, 2011 . (  0) 0)

|

| [2] |

赵洪宾.

给水管网系统与分析[M]. 北京: 中国建筑工业出版社, 2003 .

ZHAO Hongbin. Water supply system and analysis[M]. Beijing: China Architecture & Building Press, 2003 . (  0) 0)

|

| [3] |

袁一星, 赵洪宾. 给水管网生长环研究[J].

哈尔滨建筑大学学报,1998, 31 (1) : 72-76.

YUAN Yixing, ZHAO Hongbin. Analysis of“growth rings”of water supply pipes[J]. Journal of Harbin University of Civil Engineering and Architecture,1998, 31 (1) : 72-76. (  0) 0)

|

| [4] |

YANG Fan, SHI Baoyou, GU Junnong, et al. Morphological and physicochemical characteristics of iron corrosion scales formed under different water source histories in a drinking water distribution system[J].

Water Research,2012, 46 (16) : 5423-5433.

DOI: 10.1016/j.watres.2012.07.031 ( 0) 0)

|

| [5] |

SARIN P, SNOEYINK V L, LYTLE D A, et al. Iron corrosion scales: model for scale growth, iron release, and colored water formation[J].

Journal of Environmental Engineering,2004, 130 (4) : 364-373.

DOI: 10.1061/(ASCE)0733-9372(2004)130:4(364) ( 0) 0)

|

| [6] |

SARIN P, SNOEYINK V L, BEBEEB J, et al. Physico-chemical characteristics of corrosion scales in old iron pipes[J].

Water Research,2001, 35 (12) : 2961-2969.

DOI: 10.1016/S0043-1354(00)00591-1 ( 0) 0)

|

| [7] |

任基成, 费杰.

城市供水管网系统二次污染及防治[M]. 北京: 中国建筑工业出版社, 2006 .

REN Jicheng, FEI Jie. Re-contamination and prevention and treatment of water supply networks[M]. Beijing: China Architecture & Building Press, 2006 . (  0) 0)

|

| [8] |

LYTLE D A, GERKE T L, MAYNARD J B. Effect of bacterial sulfate reduction on iron-corrosion scales[J].

Journal-American Water Works Association,2005, 97 (10) : 109-120.

( 0) 0)

|

| [9] |

SARIN P, SNOEYINK V L, BEBEE J, et al. Iron release from corroded iron pipes in drinking water distribution systems: effect of dissolved oxygen[J].

Water Research,2004, 38 (5) : 1259-1269.

DOI: 10.1016/j.watres.2003.11.022 ( 0) 0)

|

| [10] |

WANG Haibo, HU Chun, HU Xuexiang, et al. Effects of disinfectant and biofilm on the corrosion of cast iron pipes in a reclaimed water distribution system[J].

Water Research,2012, 46 (4) : 1070-1078.

DOI: 10.1016/j.watres.2011.12.001 ( 0) 0)

|

| [11] |

SUN Huifang, SHI Baoyou, BAI Yaohui, et al. Bacterial community of biofilms developed under different water supply conditions in a distribution system[J].

Science of the Total Environment,2014, 472 : 99-107.

DOI: 10.1016/j.scitotenv.2013.11.017 ( 0) 0)

|

| [12] |

LIAO Jinsun, FUKUI H, URAKAMI T, et al. Effect of biofilm on ennoblement and localized corrosion of stainless steel in fresh dam-water[J].

Corrosion Science,2010, 52 (4) : 1393-1403.

DOI: 10.1016/j.corsci.2010.01.012 ( 0) 0)

|

| [13] |

SUN Huifang, SHI Baoyou, LYTLE D A, et al. Formation and release behavior of iron corrosion products under the influence of bacterial communities in a simulated water distribution system[J].

Environmental Science: Processes & Impacts,2014, 16 (3) : 576-585.

( 0) 0)

|

| [14] |

SHENG Xiaoxia, TING YinPeng, PEHKONEN S A. The influence of sulphate-reducing bacteria biofilm on the corrosion of stainless steel AISI 316[J].

Corrosion Science,2007, 49 (5) : 2159-2176.

DOI: 10.1016/j.corsci.2006.10.040 ( 0) 0)

|

| [15] |

WANG Haibo, HU Chun, ZHANG Lili, et al. Effects of microbial redox cycling of iron on cast iron pipe corrosion in drinking water distribution systems[J].

Water Research,2014, 65 : 362-370.

DOI: 10.1016/j.watres.2014.07.042 ( 0) 0)

|

| [16] |

王洋, 张晓健, 陈雨乔, 等. 给水管网管壁铁细菌生长特性模拟及控制对策研究[J].

环境科学,2009, 30 (11) : 3293-3299.

WANG Yang, ZHANGXiaojian, CHEN Yuqiao, et al. Study of control measures and simulation of growth characteristics of iron bacteria appeared on the inner wall of water supply pipes[J]. Environment Sciences,2009, 30 (11) : 3293-3299. (  0) 0)

|

| [17] |

TENG Fei, GUAN Yuntao, ZHU Wanpeng. Effect of biofilm on cast iron pipe corrosion in drinking water distribution system: corrosion scales characterization and microbial community structure investigation[J].

Corrosion Science,2008, 50 (10) : 2816-2823.

DOI: 10.1016/j.corsci.2008.07.008 ( 0) 0)

|

| [18] |

NAWROCKI J, RACZYK-STANISŚAWIAK U, S′WIETLIK J, et al. Corrosion in a distribution system: steady water and its composition[J].

Water Research,2010, 44 (6) : 1863-1872.

DOI: 10.1016/j.watres.2009.12.020 ( 0) 0)

|

| [19] |

MCNEILL L S, EDWARDS M. Iron pipe corrosion in distribution systems[J].

Journal (American Water Works Association),2001, 93 (7) : 88-100.

( 0) 0)

|

| [20] |

KIÉNÉ L, LU Wen, LÉVI Y. Relative importance of the phenomena responsible for chlorine decay in drinking water distribution systems[J].

Water Science and Technology,1998, 38 (6) : 219-227.

DOI: 10.1016/S0273-1223(98)00583-6 ( 0) 0)

|

| [21] |

EDZWALD J K, MALLEY J P. Water quality and treatment[M].6th ed. American Water Work Association, 2011.

( 0) 0)

|

| [22] |

TREWEEK G P, GLICKER J, CHOW B, et al. Pilot-plant simulation of corrosion in domestic pipe materials[J].

Journal (American Water Works Association),1985, 77 (10) : 74-82.

( 0) 0)

|

| [23] |

REFAIT P, ABDELMOULA M, GÉNIN J M R. Mechanisms of formation and structure of green rust one in aqueous corrosion of iron in the presence of chloride ions[J].

Corrosion Science,1998, 40 (9) : 1547-1560.

DOI: 10.1016/S0010-938X(98)00066-3 ( 0) 0)

|

| [24] |

MIYATA Y, ASAKURA S. Oxygen reduction reaction at rust free iron surface in neutral unbuffered chloride solutions[J].

Corrosion Science,2002, 44 (3) : 589-602.

DOI: 10.1016/S0010-938X(01)00078-6 ( 0) 0)

|

| [25] |

孙涛, 王海玲. 提高离心球墨铸铁管水泥内衬质量的方法[J].

铸造技术,2006 (9) : 981-983.

SAU Tao, WANG Hailing. The method to improve the quality of cement-lined ductile iron pipes[J]. Foundry Technology,2006 (9) : 981-983. (  0) 0)

|

| [26] |

王海玲. 铸管水泥砂浆内衬缺陷的实验研究[J].

铸造技术,2007 (4) : 561-563.

WANG Hailing. Experimental study of cement mortar lining casting defects[J]. Foundry Technology,2007 (4) : 561-563. (  0) 0)

|

2016, Vol. 48

2016, Vol. 48