2. 国家内河航道整治工程技术研究中心暨水利水运工程教育部重点实验室(重庆交通大学), 重庆 400074 ;

3. 山区桥梁结构与材料教育部工程研究中心 (重庆交通大学), 重庆 400074 ;

4. 重庆建工集团 涪南高速公路有限公司, 重庆 401122

2. National Engineering Research Center for Inland Waterway Regulation(Chongqing Jiaotong University) ,Chongqing 400074, China ;

3. Mountain Bridge and Materials Engineering Research Center of Ministry of Education(Chongqing Jiaotong University), Chongqing 400074, China ;

4. Funan Expressway Co., Ltd., Chongqing Construction Engineering Group, Chongqing 401122,China

正交异性钢桥面板广泛应用于桥梁工程中,由纵向加劲肋、横隔板和钢面板构成,其横隔板与纵向加劲肋正交,在互相垂直的两个方向上刚度不同,构造与受力复杂. 正交异性钢桥面板存在大量焊接细节,制作要求高,在车辆荷载的长期反复作用下,易出现疲劳开裂. 自19世纪60年代,许多发达国家就发现实桥的正交异性钢桥面板出现了疲劳裂纹[1-3]. 虽然国内的正交异性钢桥面板运营时间不长,但随着中国交通运输业的迅猛发展,交通量、车型、车重和车速有了快速提高,已有多座钢桥的正交异性钢桥面板出现了疲劳裂纹[4-7]. 疲劳裂纹影响了正交异性钢桥面板的使用性能与耐久性. 陶晓燕[5]进行3个正交异性钢桥面板的节段模型的疲劳试验,研究了不同构造对疲劳性能的影响. 王春生等[6]对某斜拉桥的钢桥面板进行了的1 020万次足尺疲劳试验研究,试验表明加劲肋与盖板连接部位出现了纵向疲劳裂纹,加劲肋与横隔板连接的焊缝端部出现了在焊趾处萌生并沿加劲肋腹板扩展的疲劳裂纹等有益的结论. 田洋等[7]研究了以焊缝形式、对接间隙、焊接方式和加载方式为变化参数的正交异性钢桥面板中闭口纵肋与桥面板连接处纵向焊缝的疲劳加载试验,得到了相应的疲劳S-N曲线及其疲劳分级.

虽然对正交异性钢桥面板的疲劳性能已有一定的研究,但对其疲劳机理、关键细节与焊缝等的疲劳应力分布特征研究较少,尚不能完全适应钢桥发展的需求[4-7]. 目前国内对正交异性钢桥面板的疲劳性能研究相对还不多,可供工程设计参考的疲劳试验数据有限,在某种程度上制约了正交异性钢桥面板的应用[8-11]. 青草背长江大桥为主跨788 m钢箱梁悬索桥,是目前重庆市也是三峡库区内最大跨径的桥梁,加劲梁为正交异性板流线型扁平钢箱梁. 本文以青草背长江大桥的正交异性钢桥面板为工程背景,进行1∶2缩尺的大节段模型的静载试验和疲劳试验(模型平面尺寸为4.9 m×4.45 m),重点研究正交异性钢桥面板的纵向加劲肋(U肋)、横隔板开孔处、顶板三者连接处、顶板的受力特性与疲劳性能,以期为钢桥面板合理设计提供试验依据,丰富正交异性钢桥面板疲劳实验的数据库.

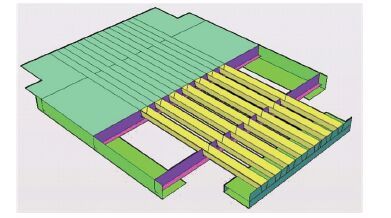

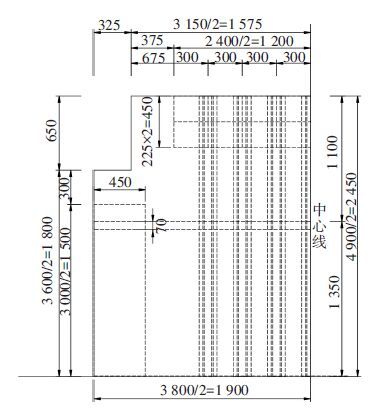

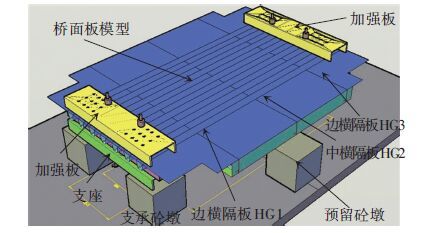

1 模型设计许多正交异性钢桥面板的试验模型尺寸都比较小,边界条件的影响较大,鉴于此,本次试验采用4.9 m×4.45 m大尺寸模型,模型的缩尺比为1∶2,模型的顶板厚7 mm,U形加劲肋厚4 mm;内设3道实体式横隔板,横隔板间距确定为1.35 m;横向两个端头用10 mm厚度钢板封头;顺向的端头用10 mm厚度钢板封头,并制作一个高120.9 mm,长2 400 mm,宽450 mm的钢箱作为面板边部的垫板使用,以便于维持桥面水平. 为真实模拟正交异性板在钢箱梁顶部真实受力,在中横隔板HG2底部拼接一块带边肋的梯形钢板. 模型构造见图 1、2,U肋和横隔板开孔见图 3. 采用几何、物理以及边界条件相似原理来模拟桥面板模型. 模型是全焊钢结构,焊缝的力学性能与母材相同. 正交异性钢桥面板模型的制造从材料,拼装,焊接整个过程严格按照实桥标准进行.

|

图 1 正交异性钢桥面板的1/2构造图与1/2剖面图 Figure 1 Half structural figuration and half sectional profile of the orthotropic steel deck model |

|

图 2 正交异性钢桥面板1/4构造平面图(mm) Figure 2 Plan view of the orthogonal steel deck model of 1/4 structure(mm) |

|

图 3 U肋及横隔板开孔(mm) Figure 3 U-shaped rib and hole of diaphragm(mm) |

正交异性钢桥面板模型采用Q345D钢,其化学成份和力学性符合国家的相关规范要求. 焊接材料应根据焊接工艺试验评定的结果来选用. 顶板、底板、U形加劲肋等下料时,应使钢板轧制方向与其主要应力方向一致. 顶、底板和U形加劲肋在一个梁段长度内不允许接长焊缝,两条平行的焊缝间距不小于100 mm. 应尽量避免T形接料焊缝,U形加劲肋肢边外侧开坡口,内侧作磨圆角处理. 正交异性板模型的连接焊缝较多,尽量采用焊缝收缩和焊接变形都较小焊接方法.

2.2 模型安装由于运输尺寸限制,正交异性钢桥面板模型分为5个部分,一块中板两块边板两块支座;先在工厂加工,再运到实验室焊接安装. 模型部件分为中板、两块边板、两块支座、一块梯形板等6个部分,具体组成见图 4. 各板件用龙门吊和叉车排放就位后,在实验室焊接安装就位,最后放置加载着重头. 由于桥面板模型较大,模型摆放分两种:横向摆放和纵向摆放. 横向摆放时,模型支座摆放于预先设置的60 cm×60 cm×60 cm的混凝土块上,并用螺纹钢与地锚连接固定. 纵向摆放时,预先在门架柱子一定高度处设置边横梁,再在边横梁处摆放桥面板模型,并用螺栓与边横梁连接.

|

图 4 正交异性板模型的构造与摆放 Figure 4 Components and layout of orthotropic steel deck model |

应力测点主要布置在结构几何突变或焊接构造复杂区域,高应力区域以及其他重要且有代表性的部位. 测点贴片主要由中横隔板(HG2)测点及边横隔板(HG1与HG3)测点、横隔板辅助测点、U肋测点、桥面板顶板测点,面板模型底部位移测点等组成,用来测量疲劳裂纹可能出现位置处的应变和认识模型中应力的分布,共计布置160片应变片. 横隔板的纵向与横向应力表现为板效应,布置45°三向应变花. HG2底部为消除横隔板翘曲效应,真实模拟实桥增加梯形板上设置辅助测点以辅助分析.

U肋主要受拉力,顶板受力较为复杂,故U肋底部布置单向测点,顶板布置三向应变花. 桥面顶板主要受力来自于轮压,局部承受较大受单向拉压应力,故在轮压边缘位置设置单向应变片. 在模型底部的3片横隔板处设置3个电子位移百分表,测量加卸载过程中面板模型挠度变形.

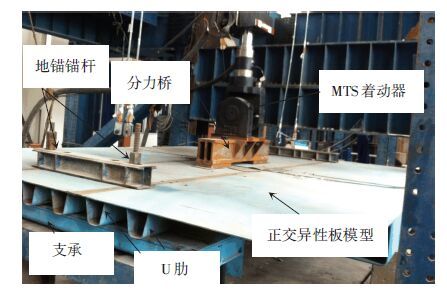

3 模型加载疲劳荷载幅值及对应的循环加载次数是评价工程结构疲劳寿命的最主要参数[12-13]. 中国公路钢结构桥梁设计规范指出,验算桥梁结构的疲劳强度时,应根据桥梁实际交通情况,选用实际经常发生的荷载组合中的车辆荷载进行计算[14]. 根据重庆市三峡库区的实际交通状况,参考AASHTO、Eurocode 3和BS5400等规范对桥梁设计疲劳荷载的规定,通过荷载历程计算分析,可得100 a设计寿命内的疲劳荷载频谱值,并适当考虑交通量的增长. 运用Miner线性累积损伤理论,考虑1∶2缩尺比,试验模型200万次循环加载对应的等效疲劳设计荷载幅值按360 kN考虑. MTS机加载于箱梁顶板预先设置的加劲板处,通过加劲板均分于模型左右两边. 二期恒载通过MTS预加力,活载通过MTS机加载. 采用电阻应变计法测试应力,模型加载见图 5.

|

图 5 模型试验加载图 Figure 5 Loading of model fatigue test |

MTS机加载于箱梁顶板预先设置的加强板处,通过加强板均分于模型左右两边. 试验荷载分两部分,第1部分为桥面二期恒载,第2部分为汽车活载. 二期恒载通过MTS预加力,活载通过MTS机加载. 实验前应对模型进行多次静力预压试验,然后再进行疲劳加载. 为了模拟汽车后轴实际情况,在着重头和桥面板之间安装了一个分力装置,在分力头和桥面板的接触处放置橡胶块,为达到车轮模拟效果,分力头必须有足够的弹性.

由于桥面板模型较长,模型约束分横向和纵向. 对于横向约束,模型支座摆放于预先设置的混凝土块上,并用螺纹钢与地锚连接固定. 对于纵向约束,预先在门架柱一定高度处设置边横梁,再在边横梁处安放桥面板模型,并用螺栓与边横梁连接. 在进行疲劳试验前应首先进行预载,以消除非弹性变形. 为了检测各测点应力,当疲劳加载次数分别达到5、10、20、50、80、100、150、200万次时,停机进行静载试验,观察模型是否开裂,对静载应变进行测量,以便检查是否出现开裂或其他异常情况. 当每次静载加载完成后,进行一次应力测量. 静载加载从零开始,最大静力加载91.2 kN,加载历程:0→30→60→91.2 kN. 加载期间逐级记录模型的变形位移,加载到最大值时,然后对称逐步卸载. 当试验的加载次数达到200万次时,如果试件仍然未破坏,则每加载20万次后,疲劳荷载增加初始荷载幅度的0.5倍,同时停机观察试验模型是否开裂,若出现疲劳裂纹,则记录疲劳裂纹扩展的情况. 在荷载循环总次数累计达到300万次,试验模型仍未发生破坏,则终止疲劳试验[15]. 每加载到20万次时停机进行静载试验,以便通过测点应变和变形情况来观测模型的变化,并仔细观察结构是否有裂纹或其他异常情况.

4 设计寿命期的疲劳试验结果 4.1 静力加载位移结果在静力试验时,位移测点可监测模型变形情况和边界条件. 位移测点安装在模型中部底板下缘左中右3个位置. 通过静力加载观察,梁端位移测量结果非常小. 梁体横桥向两端设置不传递弯矩的铰,可认为左侧梁体为实桥横桥向靠近外侧端,右侧梁体为实桥横桥向靠近梁体中线端. 由位移监测结果可知,测点位移在200万次内加卸载曲线都是对称平滑没有大的变化,可知模型结构在弹性范围内. 左、中、右侧的位移变化比较均匀.

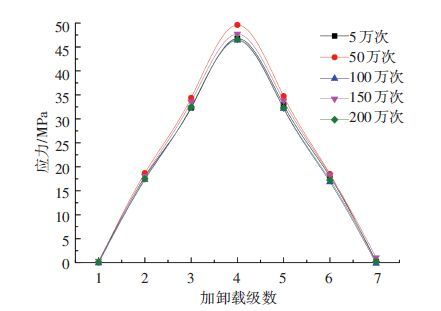

4.2 中横隔板测点分析在200万次循环内,中横隔板各点由于受轮压直接作用Von Mises应力较大,方向为与X轴夹角37°~40°. 在加卸载曲线变化平缓,其中最大主拉应力为180 MPa,与有限元分析基本一致. 在200万次循环内,该孔各点应力幅Δσ最大为40.9 MPa. 在加卸载曲线变化平缓,其中最大主拉应力为73 MPa,与有限元分析基本一致. 由于距离边界较远受到边界条件不平衡影响较小,各点均没有出现异常值. 实测应力与荷载增大呈线性关系,在加载和卸载两个过程中都具有较好的对称性(可恢复性),每次静载试验的应力值很接近. 从图 6看出,在加卸载历史曲线加卸载变化平缓,最大主拉应力为68 MPa,各测点均小于容许值. 实测应力与荷载增大呈线性关系,在加载和卸载两个过程中都具有较好的对称性(可恢复性),而且每次静载试验的应力值很接近.

|

图 6 中横隔板的主要测点主拉应力变化 Figure 6 The 1st principal stresses of the key detail of central diaphragm under different fatigue cycle times |

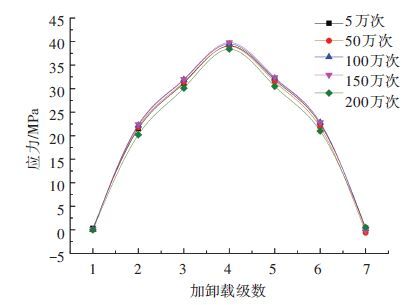

U肋由于侧面和横隔板焊接刚度较大,应变较小. 底面没有焊接,刚度较小,并且没有消减截面积,受力较为简单应变较大. 在200万次循环内,各点应力幅Δσ最大为22.1 MPa,均小于欧洲规范的容许应力幅值71 MPa和日本规范的容许应力幅值100 MPa,最大应力均小于钢材容许应力. 由加卸载历史曲线可见,加卸载变化平缓,其中最大主拉应力为42.8 MPa,与有限元分析基本一致. 各点均没有出现异常值. 从图 7看出,实测应力与荷载增大呈线性关系,在加载和卸载两个过程中都具有较好的对称性(可恢复性),而且每次静载试验的应力值很接近,表明在荷载循环200万次了内,钢桥面板结构未发生明显应力重分布.

|

图 7 U肋的主要测点主拉应力变化 Figure 7 The 1st principal stresses of the key detail of U-shaped rib under different fatigue cycle times |

在200万次循环内,各点应力幅Δσ最大为27.8 MPa,均小于欧洲规范的容许应力幅值71 MPa和日本规范的容许应力幅值100 MPa,最大应力均小于钢材容许应力. 在加卸载历史曲线加卸载变化平缓,其中最大主拉应力为53.2 MPa,与有限元分析基本一致,各点均没有出现异常值.

4.4 桥面板测点应力分析桥面板测点由于直接承受荷载,在底部有U肋和横隔板焊接处刚度较大,其随荷载变化的幅度也较小,因为没有中断,这部分桥面变形较小,应力较低,甚至出现压应力. 在底部没有U肋和横隔板焊接处刚度较小,对荷载变化较为敏感,桥面变形较大,应力水平较高,而且变化幅值较大,甚至出现超过疲劳容许应力幅值的应力值.

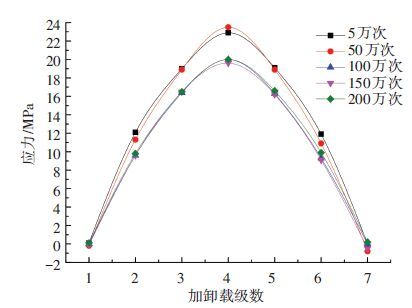

在200万次循环内,各点应力幅Δσ最大为150.1 MPa,大于欧洲规范的容许应力幅值71 MPa和日本规范的容许应力幅值100 MPa,最大应力小于钢材容许应力. 由加卸载历史曲线可见,加卸载变化平缓,其中最大主拉应力为263.3 MPa,与有限元分析基本一致,如图 8所示. 各点均没有出现异常值.

|

图 8 桥面板的主要测点主拉应力变化 Figure 8 The load history of 1st principal stresses of the key detail of deck panel under different fatigue cycle times |

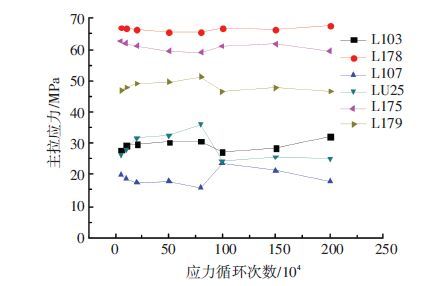

不同加载循环次数后静载试验的部分测点的主拉应力见图 9. 不同加载循环次数下的静载试验各测点的应力相比,差别较小,说明各测点的应力没有随加载循环次数的增加而明显改变. 各测点的应力远小于钢材的屈服应力,说明测点处的材料处于弹性状态. 整个疲劳加载过程中模型未出现异常现象. 200万次疲劳试验后,对试件进行检查,未发现裂纹.

|

图 9 不同加载循环次数后的部分测点的主拉应力 Figure 9 The 1st principal stresses of other important details of model under different fatigue cycle times |

从疲劳试验过程中的静载试验的应力结果来看,所有测点的主拉应力在100 MPa以内,多数小于50 MPa,整个疲劳加载过程未发现模型有异常现象. 200万次疲劳加载结束后,用放大镜对模型进行检查,未发现疲劳裂纹. 200万次后,逐步提高疲劳荷载幅,加载到250万次,仍未出现疲劳裂纹. 故可认为,实桥的正交异性钢桥面板在正常制作与正常养护维修情况下,在设计寿命期内不会发生疲劳开裂,满足功能要求.

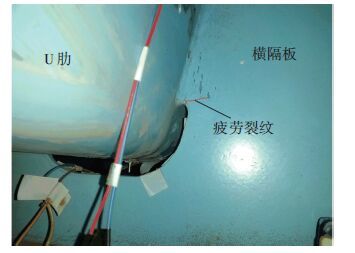

220~240万次实测应力与荷载增大呈线性关系,在加载和卸载两个过程中都具有较好的对称性(可恢复性),而且每次静载试验的应力值很接近,表明在荷载循环240万次以内,正交异性钢桥面板结构未发生明显应力重分布,而240万次以后随着荷载的加大,应力变化较大,结构发生了明显的应力重分布,并且部分位置产生了裂纹萌生,裂纹见图 10.

|

图 10 模型的疲劳裂纹 Figure 10 Fatigue cracks of model after fatigue tests |

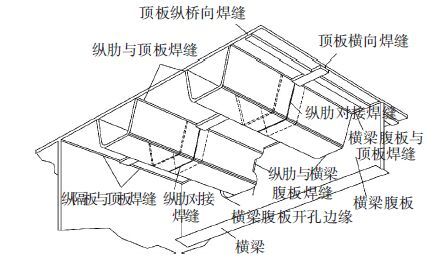

正交异性钢桥面板的应力复杂,BS5400和Eurocode都规定其疲劳细节分级需在疲劳试验的基础上单独划分. 正交异性钢桥面板容易开裂的位置主要为各部件的连接焊缝,以及因应力集中而容易导致开裂的位置,如横梁腹板的开孔处. 结合已经报道的国外文献,图 11绘制了典型的闭口纵肋正交异性钢桥面板容易出现疲劳裂纹的关键部位.

|

图 11 正交异性钢桥面板的典型疲劳细节示意图 Figure 11 Typical fatigue details of orthotropic steel decks |

正交异性钢桥面板中一般有7种疲劳细节:纵肋对接焊缝;纵肋与横梁腹板的连接;纵肋与顶板的角焊缝连接;横梁腹板与顶板的连接;横梁腹板开孔;纵隔板与顶板的连接;顶板的纵、横向对接焊缝. 纵隔板与顶板及横梁腹板与顶板间焊缝因其疲劳抗力较高,疲劳问题不突出,一般不予考虑[16].

测试点的绝大部分点的应力小于疲劳容许应力,结构具有较大的安全储备. 说明该正交异性钢桥面板模型具有较好的疲劳性能,满足桥梁动载作用下的疲劳强度要求.

6 结 论1) 建立大节段正交异性钢桥面板疲劳试验模型的尺寸为4.9 m×4.45 m,模型尺寸较大,可排除边界条件的影响,试验结果能准确地反应应力分布的规律与正交异性钢桥面板的抗疲劳性能. 实验过程中关键测点的位移与荷载呈线性关系,表明模型在加/卸载过程中的位移具有较好的对称性与可恢复性,说明模型在疲劳加载过程中处于弹性工作状态.

2) 在200万次的疲劳加载过程中,模型上各测点的应力值波动范围较小,且具有良好的重复性,说明模型的应力状态稳定,没有出现应力显著变化现象,模型结构中没有可观察到的疲劳裂纹.

3) 在最大静力荷载作用下,试验模型测点最大主拉应力为72.1 MPa,出现在桥面板顶板处,横隔板及其他测点的主拉应力出现在横隔与U肋和顶板交接处.

4) 在200万次疲劳加载后,正交异性钢桥面板连接构造未发现裂纹,提高荷载幅加载到250万次后,正交异性钢桥面板连接构造仍未发现裂纹. 再次提高荷载幅加载至260万次后出现裂纹萌生,在280万次后裂纹贯通造成结构破坏.

| [1] |

TASAKOPOULOS P A, FISHER J W. Fatigue performance and design refinements of steel orthotropic deck panels based on full-scale laboratory tests[J].

Steel Structures,2005, 12 (5) : 211-223.

( 0) 0)

|

| [2] |

TASAKOPOULOS P A, FISHER J W. Full-scale fatigue test of steel orthotropic deck for the williamsburg bridge[J].

Journal of Bridge Engineering,2003, 8 (5) : 323-333.

DOI: 10.1061/(ASCE)1084-0702(2003)8:5(323) ( 0) 0)

|

| [3] |

XIAO Zhigang, YAMADA K, INOUE J, et al. Fatigue cracks in longitudinal ribs of steel orthotropic seck[J].

International Journal of Fatigue,2006, 28 (4) : 409-416.

DOI: 10.1016/j.ijfatigue.2005.07.017 ( 0) 0)

|

| [4] |

童乐为, 沈祖炎. 开口纵肋的正交异性钢桥面板疲劳试验研究[J].

中国公路学报,1997, 10 (3) : 59-65.

TONG Lewei, SHEN Zuyan. Fatigue tests of orthotropic steel bridge decks with open-shaped longitudinal ribs[J]. China Journal of Highway and Transport,1997, 10 (3) : 59-65. (  0) 0)

|

| [5] |

陶晓燕. 正交异性钢桥面板节段模型疲劳性能试验研究[J].

中国铁道科学,2013, 34 (4) : 22-26.

DOI: 10.3969/j.issn.1001-4632.2013.04.04 TAO Xiaoyan. Experimental study on the fatigue performance of the section model of orthotropic steel bridge deck[J]. China Railway Science,2013, 34 (4) : 22-26. DOI: 10.3969/j.issn.1001-4632.2013.04.04 (  0) 0)

|

| [6] |

王春生, 付炳宁, 张芹, 等. 正交异性钢桥面板足尺疲劳试验[J].

中国公路学报,2013, 26 (2) : 67-76.

WANG Chunsheng, FU Bingning, ZHANG Qin, et al. Fatigue test on full-scale orthotropic steel bridge deck[J]. China Journal of Highway and Transport,2013, 26 (2) : 67-76. (  0) 0)

|

| [7] |

田洋, 李运生, 张德莹, 等. 正交异性板U肋与桥面板焊缝连接的静力及疲劳试验研究[J].

铁道科学与工程学报,2011, 8 (2) : 34-39.

TIAN Yang, LI Yunsheng, ZHANG Deying, et al. Static and fatigue test research on welded rib-to-deck connections in steel orthotropic bridge deck[J]. Journal of Railway Science and Engineering,2011, 8 (2) : 34-39. (  0) 0)

|

| [8] |

周张义, 李芾, 安琪, 等. 钢结构焊缝疲劳强度分析技术的最新进展[J].

中国铁道科学,2009, 30 (4) : 69-75.

ZHOU Zhangyi, LI Fu, AN Qi, et al. Latest development of fatigue strength analysis technology for welds in steel structures[J]. China Rail Way Science,2009, 30 (4) : 69-75. (  0) 0)

|

| [9] |

荣振环, 张玉玲, 刘晓光. 天兴州桥正交异性板焊接部位疲劳性能研究[J].

中国铁道科学,2008, 29 (2) : 48-52.

RONG Zhenhuan, ZHANG Yuling, LIU Xiaoguang. Research on the Fatigue performance of the welded joint of the orthotropic deck on Wuhan Tianxingzhou bridge[J]. China Rail Way Science,2008, 29 (2) : 48-52. (  0) 0)

|

| [10] |

赵欣欣, 刘晓光, 潘永杰, 等. 正交异性钢桥面板纵肋腹板与面板连接构造的疲劳试验研究[J].

中国铁道科学,2013, 34 (2) : 41-45.

DOI: 10.3969/j.issn.1001-4632.2013.02.08 ZHAO Xinxin, LIU Xiaoguang, PAN Yongjie, et al. Fatigue test study on the joint structure between the deck and longitudinal rib web of orthotropic steel bridge deck[J]. China Railway Science,2013, 34 (2) : 41-45. DOI: 10.3969/j.issn.1001-4632.2013.02.08 (  0) 0)

|

| [11] |

曾志斌. 正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].

钢结构,2011, 26 (2) : 9-15.

ZENG Zhibin. Classification and reasons of typical fatigue cracks in orthotropic steel deck[J]. Steel Construction,2011, 26 (2) : 9-15. (  0) 0)

|

| [12] |

AASHTO. LRFD bridge design specifications(SI Unit,3rd Edition)[S].Washington DC:American Association of State Highway and Transportation Oficials,2005.

( 0) 0)

|

| [13] |

陈斌, 邵旭东, 曹君辉. 正交异性钢桥面疲劳开裂研究[J].

工程力学,2012, 29 (12) : 170-174.

DOI: 10.6052/j.issn.1000-4750.2011.04.0251 CHEN Bin, SHAO Xudong, CAO Junhui. Study of fatigue cracking for orthotropic steel bridge deck[J]. Engineering Mechanics,2012, 29 (12) : 170-174. DOI: 10.6052/j.issn.1000-4750.2011.04.0251 (  0) 0)

|

| [14] |

中交公路规划设计院有限公司.公路钢结构桥梁设计规范:JTG D64-2015[S]. 北京:人民交通出版社有限公司,2015.

CCCC Highway Consultants CO.,Ltd.. Specification for design of highway steel bridge:JTG D64—2015[S]. Beijing:China Communication Press,2015. (  0) 0)

|

| [14] |

任伟平, 强士中, 卫星, 等. 湛江海湾大桥锚拉板式索梁锚固区疲劳试验[J].

西南交通大学学报,2007, 42 (1) : 49-54.

REN Weiping, QIANG Shizhong, WEI Xing, et al. Fatigue test of tensile anchor plates in cable-beam anchorage zones for Zhanjiang gulf bridge[J]. Journal of Southwest Jiaotong University,2007, 42 (1) : 49-54. (  0) 0)

|

| [16] |

European Committee for Standardization.Eurocode 3:design of steel structures part 1-9:fatigue: EN 1993-1-9-2005[S]. Brussels: European Committee for Standardization,2005.

( 0) 0)

|

2016, Vol. 48

2016, Vol. 48