频繁启停的冰箱冷柜等制冷装置,制冷剂迁移带来的能量损失会增加运行能耗. 目前对制冷系统中制冷剂分布与迁移的研究主要包括两个方面:稳态运行时制冷剂分布特性;启、停机状态时制冷剂分布特性及对系统性能的影响. 由于空调热泵系统负荷大,制冷剂充注量多,制冷剂迁移研究相对较易,故大多数文献研究[1-7]集中在该方面.

冰箱制冷系统启停过程也存在制冷剂的迁移和再分配,但制冷剂的充注量相对较少,研究难度增加且准确性略差,已有一些学者对其进行了研究. 谢旭明等[8]指出,开停机过程中的制冷剂迁移是引起制冷系统能量损失的重要因素;王琪等[9]提出采用变频技术和节能阀来减小甚至消除启停损失;刘云等[10]实验表明,并联双循环风冷冰箱在冷冻向冷藏切换的过程时长占冷藏运行的23%,耗电量为20%,获取冷量仅3.4%;姬长发等[11]及Mulroy等[12]通过称重法对稳定运行的制冷系统中制冷剂的再分配进行了研究;Shi等[13]实验结果表明,减少停机后的制冷剂迁移和压缩机停机时间可改善系统的动态特性;Johan[14]实验研究了直冷冰箱在压缩机启动时制冷剂流出蒸发器的再分配过程,并提出可采用大容积蒸发器和两级气液分离器防止压缩机启动时蒸发器缺液,缩短制冷剂再分配时间;Erik等[15]实验结果表明,直冷冰箱在启停过程中的制冷剂迁移和再分配会使制冷量和能效分别降低约11%和9%;Cemil等[16]实验结果表明,气液分离器的排水小孔可以防止启动时液态制冷剂流向压缩机;Won等[17]实验研究了不同控制策略下制冷剂迁移对冰箱耗电量的影响;Rubas等[18]指出,在单循环风冷冰箱停机阶段制冷剂迁移会使冷冻室热负荷增加4%~7%,再次启动时制冷剂再分配会使制冷量损失2.3%.

已有文献对冷柜制冷剂迁移的相关研究[19-20]较少,制冷剂迁移带来的问题对频繁启停的冷柜影响更为突出. 作为初步研究,本文以单温卧式冷柜BC/BD-379HBN为载体,对冷柜启停机过程的制冷剂迁移特性进行实验研究,并探究系统内制冷剂迁移的出现、发展与消失的动态变化及其对系统性能的影响,进而为减少制冷系统的制冷剂迁移提供参考. 后续工作将继续研究不同制冷系统装置的制冷剂迁移特性,并加入压力、流量等测量手段,以寻找更普适的模型,能准确评价、对比制冷剂迁移及其对系统影响.

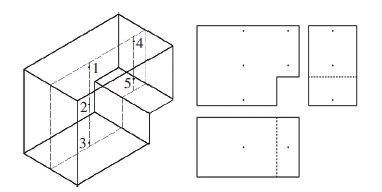

1 实验装置和测试系统实验对象为一台单温卧式冷柜,其制冷系统示意图如图 1所示,蒸发器为管板式换热器,布置方式为缠绕方式,沿冷柜高度方向下进上出;制冷剂在蒸发器内与箱体内空气进行换热后经由定速活塞式压缩机压缩,再排入冷凝器中与环境空气换热;冷凝器为丝管式换热器,制冷剂流向为上进下出,与周围空气的换热方式为自然对流换热. 被测机的主要技术参数如表 1所示.

|

图 1 单温卧式冷柜的制冷系统示意 Figure 1 Schematic diagram of a single temperature horizontal freezer |

| 表 1 被测机的主要技术参数 Table 1 Main specifications and parameters of the tested freeze |

测试工况:环境温度为(25.0±0.8) ℃,相对湿度为65%;恒温恒湿环境由焓差试验室提供. 温度测试系统由测量精度为±0.2 ℃的铜-康铜热电偶和Agilent34970A型号的数据采集器组成,用于测量并记录实验中各测点的温度值. 在冷凝器和蒸发器的进口、中部以及出口,压缩机的吸、排气管及冷柜内均布置有温度测点,其中冷柜内测点位置如图 2所示,图中测点与实际位置为1∶1对应关系. 采用青智8775A数字电参数测量仪测量冷柜的运行功率,并通过电能累计仪测得一定时间内的耗电量,精度为0.5级.

|

图 2 冷柜内部温度测点位置的示意 Figure 2 Temperature sensor placements inside the freezer |

文献研究表明:制冷系统稳定运行时,蒸发器内储存的制冷剂占总充灌量的10%~35%,冷凝器占30%~46%[11-12];而停机稳定后,约20%的制冷剂在冷凝器内,56%的制冷剂分布在蒸发器内[12]. 由此可见,在单温卧式冷柜停机、启动两个阶段,蒸发器和冷凝器内会出现复杂的制冷剂迁移和再分配过程.

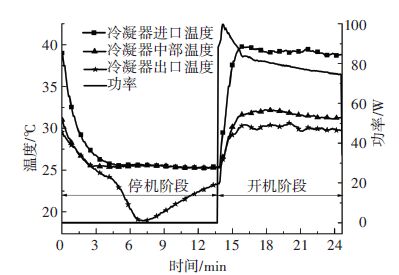

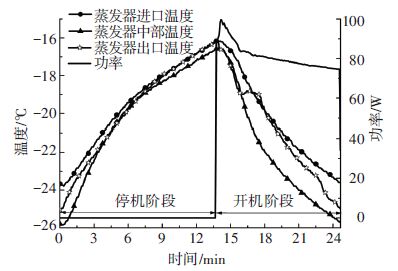

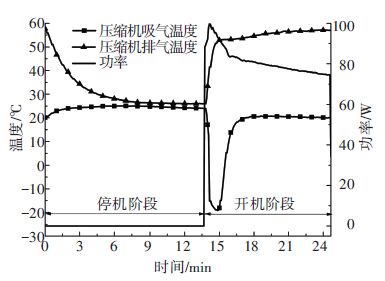

基于上述分析,本文实验研究冷柜启停过程的迁移特性,探究系统内制冷剂迁移的出现、发展及消失的动态变化. 图 3~5通过压缩机功率的变化标示了一个完整的开、停机单周期:第0 min时停机,第13.75 min时开机,到第24.67 min瞬间再次停机. 需要说明的是,一个单周期包括一个开机阶段和一个停机阶段.

|

图 3 单周期内冷凝器温度随时间的变化曲线 Figure 3 Variation in condenser temperature during a single period |

|

图 4 单周期内蒸发器温度随时间的变化曲线 Figure 4 Variation in evaporator temperature during a single period |

|

图 5 单周期内压机吸、排气温度随时间的变化曲线 Figure 5 Variation in compressor suction and exhaust temperature during a single period |

0~2.5 min期间,制冷剂在高低压差的驱动下从冷凝器迁入蒸发器. 该期间冷凝压力下降,制冷剂的饱和温度降低. 由图 3可见,进口从停机时的39 ℃降至2.5 min的27.38 ℃;中部、出口分别从31.02、29.57 ℃均匀下降至25.54、25.58 ℃,基本与环境温度一致. 随着制冷剂迁入蒸发器,其压力升高,温度升高. 如图 4所示,蒸发器温度由停机时的-25.79 ℃上升到第2.5 min的-23.10 ℃. 系统高低压平衡后,蒸发器内储存大部分的制冷剂,且处于低温低压的饱和状态.

2.50~7.25 min期间,蒸发器内少量制冷剂在温差导致的微压差作用下回迁至冷凝器. 冷凝器进口温度从第2.5 min的27.38 ℃降至第5.0 min的25.57 ℃,滞后中部2.5 min进入稳定阶段. 进口和中部降温幅度小、时间长,而且温度降低也可能是向环境散热所致,故冷凝器前半段的制冷剂迁移已基本结束. 如图 3所示,冷凝器出口温度从第2.5 min的25.58 ℃先慢后快地降至环境温度以下,最低达第7.25 min的18.93 ℃. 原因在于:系统高低压平衡后,蒸发器不断被柜内空气加热,温度从-23.10 ℃升至-19.05 ℃,故蒸发器内压力会略微升高,而冷凝器继续向环境散热,压力小幅降低;迁移惯性的作用使制冷剂越过压力平衡点,继续向蒸发器微弱迁移,故蒸发器内有少量的制冷剂液体在微压差作用下向冷凝器出口回迁.

7.25~13.75 min期间,环境空气的加热导致冷凝器出口温度回升. 第7.25 min后,回迁已十分微弱,冷凝器出口和环境温度的最大温差仅6 ℃,因此温升过程时间长、速度慢:从第7.25 min的18.93 ℃均匀升高至下次开机时的23.38 ℃. 该期间蒸发器各处温度同步升高:第13.75 min时,进口、中部和出口分别升至-16.18、-16.59和-16.10 ℃,均高于柜内温度. 此时,蒸发器加热柜内空气,会加快柜温回升、增加热负荷,具体影响在能耗分析部分详述.

综上所述,停机前期制冷剂在高低压差的驱动下由冷凝器迁入蒸发器,压力平衡后蒸发器储存大部分的制冷剂,并处于低温低压状态;之后有少量制冷剂从蒸发器回迁至冷凝器,使冷凝器出口温度继续下降,最低达18.9 ℃;后期蒸发器温度高于柜温,会加快柜温回升、增大启动热负荷.

2.2 启动阶段启动后,由于压缩机强烈的抽吸作用,且毛细管流量较小,蒸发器内滞留的制冷剂不断向冷凝器迁移. 由图 3可以看出,冷凝器进口从启动时的23.38 ℃升至第15.75 min的30.16 ℃,冷凝器中部从启动时的25.30 ℃升至第15.92 min的31.61 ℃,先后达到稳定值;出口温度在第16.08 min时升至39.67 ℃后也趋于稳定,此时系统高低压差重新建立. 原因在于:启动初期,吸气密度、压力均较大,故压缩机的流量大;而毛细管压差小、进口缺液,故毛细管的供液量小. 压缩机的流量大于毛细管的流量,高压迅速升高,冷凝器中逐渐积存液态制冷剂,制冷剂饱和温度和出口温度的差值增大,即过冷度增大.

由于蒸发器“下进上出”布置,启动前,进口积存纯液相制冷剂,而出口几何位置在上部,为制冷剂气体. 启动后,出口的气态制冷剂首先被抽出,压力迅速下降,进口处的液态制冷剂闪发,并不断往中后部转移. 由图 4可知,13.75~16.08 min内,蒸发器的进口、中部和出口同步大幅降温. 原因在于:压缩机的抽吸作用使蒸发器内制冷剂闪发,产生制冷效应;该期间高低压差尚未建立,毛细管流量较小,故蒸发器内制冷剂流出量大于流入量,低压侧压力迅速降低,制冷剂饱和温度降低;两者共同作用使蒸发器温度快速下降.

第16.08 min后,蒸发器内两相制冷剂发展至中部,高低压差基本建立,蒸发器开始能够有效制冷. 在16.08~16.42 min内,毛细管流量小于压缩机吸气量,两相段尚未延伸至蒸发器出口,此处气态制冷剂过热度略微增大,其温度由第16.08 min的-18.99 ℃小幅升至第16.42 min的-18.82 ℃;在16.42~17.5 min内,毛细管供液量与压缩机吸气量趋于一致,蒸发器出口温度小幅降低0.17 ℃,并在第17.5 min后开始大幅度降温,表明两相段已经覆盖到出口,此后蒸发器的制冷量达到最大.

吸气管的几何位置靠下,管内积存有少量液态制冷剂. 压缩机启动后,气态制冷剂先被抽出,压力骤降,制冷剂液体“闪发”,快速变成过热状态. 由图 5可知,吸气温度从第13.75 min的24.02 ℃速降至第14.83 min的-19.16 ℃,降温速度达39.98 ℃/min. 之后,由于吸气管表面温度与环境空气的温差达44 ℃,热交换加剧,管内气态制冷剂的温度快速升至第17.5 min的20.11 ℃,并进入稳定状态.

综上所述,启动后制冷剂在压缩机抽吸作用下从蒸发器向冷凝器迁移;初期,压缩机流量大于毛细管供液量,冷凝器内滞留的制冷剂增多,其压力和温度迅速升高;启动2.33 min后冷凝器出口温度趋于稳定,系统高低压差重建;启动3.75 min后两相段发展至出口,制冷量达到最大.

3 启停过程中的能耗分析为了评估制冷剂迁移对系统的性能影响,根据吸气温度变化将开机过程划分为两个阶段:阶段1(13.75~17.25 min):蒸发器内滞留的制冷剂迁至冷凝器的过渡阶段,吸气温度迅速上升,压缩机能耗主要用于制冷剂重新分配;阶段2(17.25~24.67 min):两器内制冷剂量再分配完成,吸气温度基本恒定,系统开始稳定制冷运行.

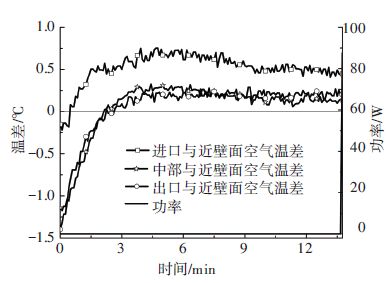

停机后制冷剂从冷凝器向蒸发器迁移,会加速箱温回升,增大下次启动时的热负荷. 图 6为停机阶段蒸发器与近壁面空气的温差随时间的变化,其中该图中0时刻为停机初始点. 停机初期,随着制冷剂迁入蒸发器,其压力爬升,温度随之升高,蒸发器与柜内空气的温差不断减小.

|

图 6 停机阶段蒸发器与近壁面空气温差变化 Figure 6 Temperature differences between evaporator and air inner surface during a shut-down |

如图 6所示,蒸发器进口、中部、出口温度分别在第0.50、2.17、2.67 min后高于其近壁面空气的温度;这说明在停机总时13.75 min内,仅在刚停机的前2.67 min内蒸发器有少量制冷量输出. 之后,蒸发器会加热柜体空气,加快柜温回升的速度和幅度,缩短停机时间,增大开停比,进而增加耗电量;而且会增大启动初期热负荷,额外增加下次开机所需要的制冷量.

开机阶段的阶段1占开机时长的32%,平均功率比稳定运行时的大14.2%,却几乎不制冷,可见存在较大的制冷剂迁移损失. 表 2为启动后柜内5个空气测点的温度变化. 对稳定运行多个启停周期的能耗数据求取平均值,结果如表 3所示. 由表 2及表 3可知,高低压重建的过渡过程时长为3.5 min,占总开机时间的32.05%,耗电量占总能耗的35.57%,而期间制冷量很小,柜内温度不降反升0.5 ℃. 由此可见,开机后制冷剂重新分配的阶段1,蒸发器冷量输出非常小,而该阶段压缩机能耗占比较大,主要用于将蒸发器中额外的制冷剂搬运至冷凝器中,重新建立高低压差,存在较大的启动损失.

| 表 2 开机阶段柜内5个测点的温度变化 Table 2 Temperature variations of five measuring points during a start-up |

| 表 3 开机阶段的能耗计算结果 Table 3 Energy consumption of a start-up |

综上所述,停机后制冷剂从冷凝器向蒸发器迁移,会加速柜温回升,增大下次启动时的热负荷;开机阶段的阶段1功率大但冷量小,可见存在较大的制冷剂迁移损失.

4 结 论1) 停机初期制冷剂在高低压差的驱动下由冷凝器迁入蒸发器,压力平衡后蒸发器储存大部分的制冷剂,并处于低温低压状态;之后有少量制冷剂从蒸发器回迁至冷凝器,使冷凝器出口温度继续下降,最低达18.9 ℃;后期蒸发器温度高于柜温,会加快柜温回升、增大启动热负荷.

2) 启动后蒸发器制冷剂迁出段,制冷剂在压缩机抽吸作用下从蒸发器向冷凝器迁移,此时压缩机流量大于毛细管供液量,冷凝器内滞留的制冷剂增多,其压力迅速升高,出口过冷度随之增大;启动2.33 min后,处于蒸发器两相区增长段,冷凝器出口温度趋于稳定,系统高低压差重建完成;启动3.75 min后,处于蒸发器两相区稳定段,两相段到达出口,制冷量达到最大.

3) 启动阶段制冷剂迁移用时3.5 min,占开机时长的32%,期间制冷量很小,耗电量占比却高达35%. 开机后制冷剂重新分配的过渡过程功耗大但冷量小,存在较大的制冷剂迁移损失.

| [1] | MURPHY W E, GOLDSCHMIDT V W. The degradation coefficient of a field tested self-contained 3-ton air-conditioner[J]. ASHRAE Transactions, 1979, 85 (2) : 396-405. |

| [2] | GOLDSCHMIDT V W, HART G H, REINER R C. A note on the transient performance and degradation coefficient of a field heat pump-cooling mode[J]. ASHRAE Transactions, 1980, 86 (2) : 368-375. |

| [3] | TANAKA N, LKEUCHI M, YAMANAKA G. Experimental study of the dynamic characteristics of a heat pump[J]. ASHRAE Transactions, 1982, 88 (2) : 323-331. |

| [4] |

郭宪民, 王成生, 徐建峰, 等. 空调器启停过程动态数值模拟及启停损失分析[J].

天津商学院学报, 2004, 24 (3) : 5-10.

GUO X M, WANG C S, XU J F, et al. Dynamic simulation of start-up/shutdown process and capacity losses analysis of an unit air conditioner[J]. Journal of Tianjin University of Commerce, 2004, 24 (3) : 5-10. DOI: 10.3969/j.issn.1674-2362.2004.03.002 |

| [5] | KIM M H, BULLARD C W. Dynamic characteristics of a R-410A split air-conditioning system[J]. International Journal of Refrigeration, 2001, 24 (7) : 652-659. DOI: 10.1016/S0140-7007(00)00088-8 |

| [6] | BELTH M L, TREE D R. Design and preliminary analysis for measuring transient mass rate of flow in unitary heat pumps[J]. ASHRAE Transactions, 1986, 92 (1B) : 843-853. |

| [7] |

牛宝联, 张于峰. 复叠制冷系统启动特性实验研究[J].

低温工程, 2009, 171 (5) : 53-59.

NIU B L, ZHANG Y F. Experimental study on starting characteristic of cascade refrigeration system[J]. Cryogenics, 2009, 171 (5) : 53-59. DOI: 10.3969/j.issn.1000-6516.2009.05.012 |

| [8] |

谢旭明, 石文星. 制冷系统中制冷剂分布特性的研究现状[J].

制冷与空调, 2004, 4 (6) : 1-4.

XIE X M, SHI W X. Research status of refrigerant distribution in refrigeration system[J]. Refrigeration and Air-conditioning, 2004, 4 (6) : 1-4. DOI: 10.3969/j.issn.1009-8402.2004.06.001 |

| [9] |

王琪, 余国和, 徐雪琴. 小型制冷系统启停过程的研究[J].

制冷技术, 2002 (3) : 24-27.

WANG Q, YU G H, XU X Q. Study of on-off operation of small refrigeration system[J]. Chinese Journal of Refrigeration Technology, 2002 (3) : 24-27. |

| [10] |

刘云, 赵日晶, 黄东. 并联双循环风冷冰箱冷冻/冷藏切换时制冷剂迁移研究[J].

西安交通大学学报, 2014, 48 (3) : 17-21.

LIU Yun, ZHAO Rijing, HUANG Dong. Refrigerant migration during switching of a parallel cycle frost-free refrigerator-freezer[J]. Journal of Xi’an Jiaotong University, 2014, 48 (3) : 17-21. DOI: 10.7652/xjtuxb201403004 |

| [11] |

姬长发, 刘顺波. 变频空调器中工质分布实验研究[J].

流体机械, 2002, 30 (1) : 49-51.

JI Changfa, LIU Shunbo. Experiment study of the distribution of refrigerant[J]. Fluid Machinery, 2002, 30 (1) : 49-51. DOI: 10.3969/j.issn.1005-0329.2002.01.014 |

| [12] | MULROY W J, DIDION D A. Refrigerant migration in a split-unit air conditioner[J]. ASHRAE Transactions, 1985, 91 (1) : 193-206. |

| [13] | SHI W X, WANG B L, LIU T, et al. Experimental study on refrigerant migration of room air-conditioner at starting and stopping[C]//International Conference on Cryogenics and Refrigeration. Hangzhou:ICCR, 2003:660-663. |

| [14] | JOHAN N. Redistribution of migrated refrigerant[D]. Stockholm:Royal Institute of Technology, 2001. http://cn.bing.com/academic/profile?id=de5375208ecd4c77ef2b1a63dc9dd0f2&encoded=0&v=paper_preview&mkt=zh-cn |

| [15] | ERIK B, PALM B. Refrigerant mass charge distribution in a domestic refrigerator. Part I:Transient conditions[J]. Applied Thermal Engineering, 2006, 26 (8/9) : 829-837. DOI: 10.1016/j.applthermaleng.2005.10.003 |

| [16] | CEMIL I, TURGAY G. X-ray investigation of a domestic refrigerator. Observations at 25 ℃ ambient temperature[J]. International Journal of Refrigeration, 2003, 26 (2) : 205-213. DOI: 10.1016/S0140-7007(02)00059-2 |

| [17] | WON J Y, HAE W J, HYUN J C, et al. Performance optimization of a two-circuit cycle with parallel evaporators for a domestic refrigerator-freezer[J]. International Journal of refrigeration, 2011, 34 (1) : 216-224. DOI: 10.1016/j.ijrefrig.2010.09.008 |

| [18] | RUBAS P J, BULLARD C W. Factors contributing to refrigerator cycling losses[J]. International Journal of Refrigeration, 1995, 18 (3) : 168-176. DOI: 10.1016/0140-7007(94)00000-N |

| [19] |

高鹏, 兰少娟, 李徽, 等. 盘管式冷冻柜压缩机排气温度过高问题的分析及试验研究[J].

制冷与空调, 2009, 4 (9) : 58-62.

GAO Peng, LAN Shaojuan, LI Hui, et al. Analysis and experimental study on high discharge temperature of compressor for coil type freezer[J]. Refrigeration and Air-conditioning, 2009, 4 (9) : 58-62. DOI: 10.3969/j.issn.1009-8402.2009.04.015 |

| [20] |

孙敏超. 冷柜动态特性及柜内温度场的实验和数值研究[D].西安:西安交通大学, 2011.

SUN Minchao. Experimental and numerical research of the dynamic characterisitics and inside air temperature field of a freezer[D]. Xi’an:Xi’an Jiaotong University, 2011. http://cn.bing.com/academic/profile?id=aec019480578fb55e7a088f893f4d81f&encoded=0&v=paper_preview&mkt=zh-cn |

2017, Vol. 49

2017, Vol. 49