2. 北京科技大学机械工程学院,北京 100083

2. School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China

表面形貌对于带钢的冲压、摩擦和涂镀性能有着重要影响[1-2],因此对冷轧带钢几何质量的要求从厚度、板形逐渐扩展到表面状态. 目前,轧制实验[3-4]仍是研究轧制界面带钢表面形貌生成过程的主要手段. 此外,一些学者采用生产过程测量的表面形貌数据,用函数回归的方法提出了带钢表面粗糙度与轧辊粗糙度、轧制工艺参数之间的函数关系,进而用于指导现场生产[5-6]. 表面形貌转印过程的数值模拟主要采用滑移线法和有限元法. Shi等[7]用滑移线法分析了带有锯齿状粗糙峰轧辊的粗糙度转印问题,总结了具有锯齿状刚体压下并移开后带钢的表面特征. Shi等[8]在随后的研究中使用有限元软件仿真刚性锯齿作用在弹塑性表面之后的自由表面的轮廓变化,利用滑移线方法分析平整过程粗糙度的转印问题. Kijima等[9-10]将冷轧平整简化为墩粗过程,通过建立这一平面应变问题的弹塑性有限元模型来分析冷轧界面表面形貌的转印过程,轧辊表面由半圆形微凸体组成,通过统计学方法分析了不同法向压力条件下以及法向力与切向力共同作用下的粗糙度转印规律.

本文在轧制界面润滑分析的基础上,结合轧辊表面磨损形貌,建立真实表面接触的带钢形貌生成模型,重点分析界面平均油膜厚度对形貌转印过程的影响.

1 冷轧界面表面形貌转印机理及规律 1.1 形貌转印机理在带钢冷轧过程中,轧辊工作在高速重载的情况下,轧辊表面凸峰与带钢表面相接触,凸峰端部压入带钢表面,使带钢表面产生塑性变形,形成与凸峰具有相似形状的凹坑. 同时,在凹坑的周围金属发生隆起,形成具有凸起特征的环形边缘. 毛化轧辊的表面形貌在带钢表面的这种转印行为,是形成带钢表面形貌的主要过程. 毛化工作辊在冷连轧机中主要应用于最后成品机架,其目的是使所轧制的带钢具有一定的表面粗糙度. 冷连轧机前4机架的工作辊表面经过磨床磨削,上机表面光滑,带钢经过前4机架大压下率的轧制,其粗糙度相对于成品机架电火花毛化辊形成的粗糙度小很多,因此可假设成品机架入口处的带钢表面光滑.

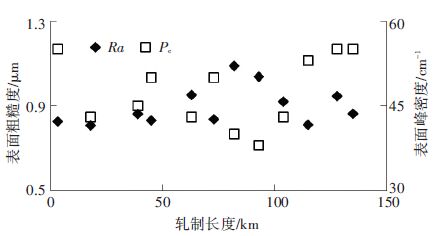

1.2 形貌转印规律分析带钢表面形貌的测量是在轧机出口检测台上离线进行的,本文采用在德国马尔M1便携式粗糙度仪基础上进行二次开发所搭建的形貌测量分析系统对带钢形貌进行检测[11-12],每隔15卷测量一次. 为了减少测量的偶然误差,每次测量在展开钢卷尾部的两个不同断面进行,每个断面上分别在边部及中心位置进行次测量,最终结果取6次测量的平均值. 图 1为某厂145#电火花毛化工作辊在服役期内生产的带钢表面形貌参数. 由图 1可知,带钢表面粗糙度(Ra)和表面峰密度参数(Pc)与轧制量的变化并没有明显的关系. 这是因为,冷轧工艺参数对生成带钢表面形貌的影响很大,同时带钢的材质和厚度的影响也不可忽视,而在实际生产中,因为轧制计划的编排原则,在轧辊服役期内所轧带钢的种类、规格和工艺参数都有较大区别. 所以很难通过跟踪测量轧辊服役期内生产带钢的形貌,并进行数据回归分析的方法建立轧制界面形貌的转印关系. 因此,为了研究带钢表面形貌生成过程,以及轧辊形貌磨损和界面油膜分布对形貌转印过程的影响,本文将建立表面形貌转印过程的有限元模型.

|

图 1 某厂145#轧辊服役期内带钢表面形貌参数 Figure 1 The roughness parameters of steel strip in the 145# roll service period |

轧制润滑的计算是在Sheu等[13]工作基础上进行的,用由Patir和Cheng引入的平均雷诺方程计算粗糙表面的油膜压力. 对于稳定的、不可压缩的一维问题,平均雷诺方程可以简化为

| $\frac{\text{d}}{\text{d}x}(\frac{{{\phi }_{x}}h_{n}^{3}}{12\eta }\frac{\text{d}{{p}_{\text{b}}}}{\text{d}x})=\frac{u+{{u}_{\text{r}}}}{2}\frac{\text{d}{{h}_{\text{t}}}}{\text{d}x}+\frac{u-{{u}_{\text{r}}}}{2}{{R}_{\text{q}}}\frac{\text{d}{{\phi }_{\text{s}}}}{\text{d}x}.$ | (1) |

式中:x为变形区位置,hn为名义油膜厚度,ht为平均油膜厚度,pb为平均油膜压力,η为润滑剂,u、ur分别为带钢和轧辊表面速度,${{\phi }_{x}}$、${{\phi }_{\text{s}}}$分别为压力和剪切流量因子,Rq为轧辊和带钢的总粗糙度,定义为

| ${{R}_{\text{q}}}=\sqrt{R_{\text{qr}}^{2}+R_{\text{qs}}^{2}}.$ | (2) |

式中Rqr、Rqs分别为轧辊和带钢表面的粗糙度.

Wilson和Sheu在带钢变形区建立了带钢有效硬度H和接触面积A以及量纲一的应变速率E的半经验半理论关系,同时建立了接触面积A和平均油膜厚度ht的关系以及轧制界面的微观摩擦模型. 通过4阶Runge-Kutta方法依次求解轧制入口区、过渡区、变形区以及出口区的微分方程组,可以求得辊缝处沿轧制方向平均油膜厚度分布,沿轧制方向平均油膜厚度的最小值定义为最小油膜厚度.

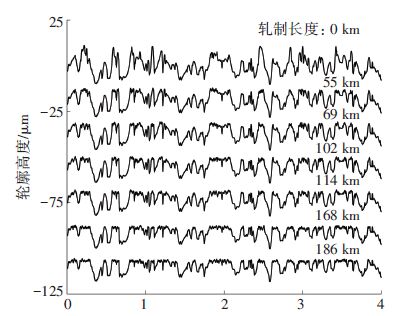

2.2 有限元模型用有限元Marc 软件建立真实表面接触的带钢表面形貌生成模型. 根据轧制界面润滑分析建立轧辊表面磨损模型[14],某厂212#电火花毛化工作辊在实际服役过程中轧制不同长度带钢的磨损预测形貌如图 2所示.

|

图 2 某厂212#电火花毛化工作辊磨损形貌 Figure 2 The worn surface topography of electrical discharge textured 212# roll |

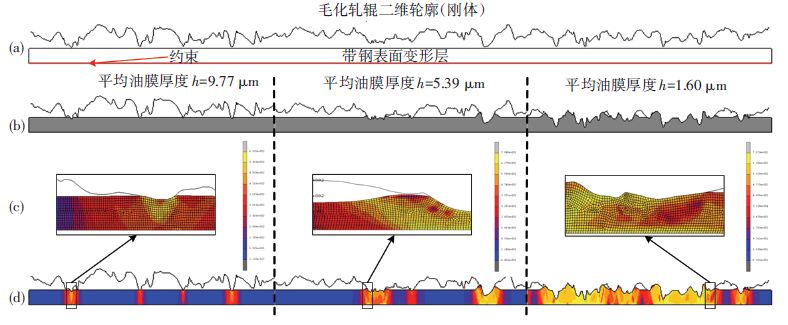

建模时,根据毛化轧辊表面磨损形貌,在模型中依次建立形貌的特征点,连接成连续曲线代表轧辊轮廓,并将带钢表面实体底面上所有节点的自由度均设置为零(如图 3(a)所示). 带钢的材料选用普通碳素钢Q235,材料弹性模量E=200 GPa,屈服强度σs=235 MPa,泊松比0.3,为减少单元数量,带钢厚度及单元尺寸根据工况条件调整. 在压入过程中,带钢表面单元发生较大位移的塑性变形,为提高计算精度,采用网格重划分技术,不同油膜厚度条件下网格重划分结果如图 3(c)所示. 另外,在接触的局部,轧辊的硬度远远大于带钢的硬度,因此把轧辊的形貌视为刚体,而把带钢视为塑性变形体. 将求解过程定义为平面应变问题,当界面空隙平均值达到此工况最小油膜厚度时,终止计算. 模型分析完成后,带钢表层单元由于局部塑性变形而在XY平面产生的位移,即带钢表层变形的结果如图 3(b)所示.

|

(a)几何模型; (b)带钢表面轮廓;(c)局部网格重划分;(d)等效应力分布 图 3 转印过程有限元模型及分析结果 Figure 3 The model and result of transfer action by finite element method |

为了验证模型的准确性,对某厂212#轧辊服役期内生产带钢表面形貌参数进行跟踪测量,根据生产轧制工艺参数通过润滑模型[13]计算得到了轧制界面处最小油膜厚度,同时根据实际工况修改模型中轧件的材料属性,采用所建立的模型预测了轧制不同长度处带钢表面形貌. 测量及预测表面的粗糙度如图 4所示,粗糙度的预测误差在±0.1 μm以内,相对误差<10%.

|

图 4 带钢表面粗糙度预测及测量值比较 Figure 4 The roughness of the measured and predicted stripsurface topography |

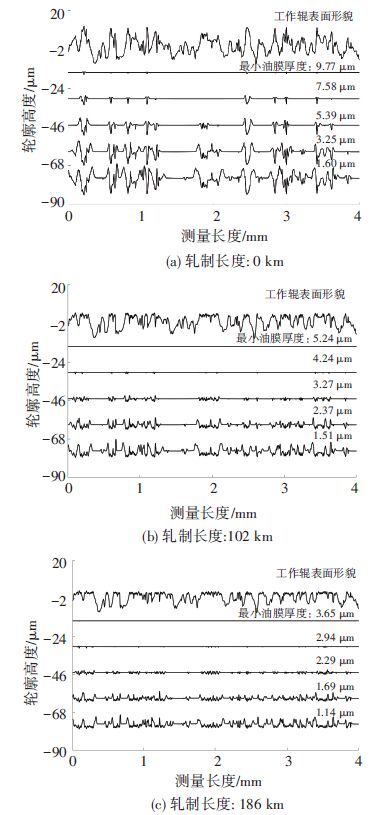

采用建立的转印过程有限元模型,以某厂212#毛化工作辊轧制不同长度带钢的磨损形貌为初始条件,研究轧制界面不同油膜厚度条件下转印形成的带钢表面形貌. 图 5为通过模型计算得到的在轧制长度分别为0、102、186 km时的带钢形貌.

|

图 5 不同油膜厚度转印生成的带钢形貌 Figure 5 Surface topography of steel strip with different thickness of oil film |

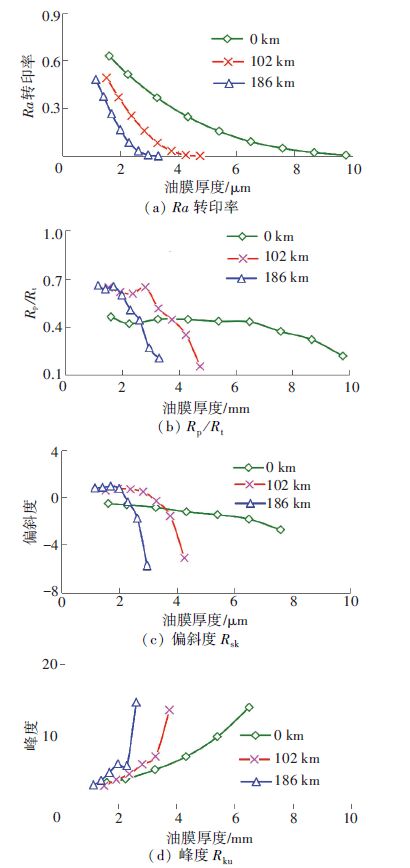

描述轮廓垂直方向结构特征的参数为幅度参数,主要包括:算术平均粗糙度(Ra)、凸峰最大高度(Rp)、轮廓最大高度(Rt)、偏斜度(Rsk)、峰度(Rku)和高度分布密度函数(ADF)[15]. 图 6为不同轧制长度处不同油膜厚度条件下生成带钢表面形貌的幅度特性.

|

图 6 不同油膜厚度转印生成带钢表面幅度特性 Figure 6 The amplitude parameters of steel strip with different thickness of oil film |

由图 6可知,不同磨损表面转印得到的带钢的转印率随着油膜厚度的增加而减小,而且在油膜厚度增加初期下降较快随后基本稳定.参数Rp/Rt和Rsk变化趋势基本一致,电火花毛化原始表面转印形成的带钢表面参数随着油膜厚度的增大缓慢下降,而磨损后的表面(轧制长度102、186 km)形成的带钢表面参数在油膜厚度增大初期基本保持不变,后期急剧下降,且磨损越严重(轧制距离越长)保持期所占的油膜厚度范围越小,造成这种变化的原因是轧辊在轧制过程中,磨损主要发生在粗糙峰的顶部,转印到带钢上则表现为谷底较为平坦,而参数Rp/Rt和Rsk对凸峰和凹谷的形式比较敏感,所以表现出了较大的差别. 处于不同磨损状态的轧辊生成带钢的表面参数Rku则随着油膜厚度的增大而快速增大.

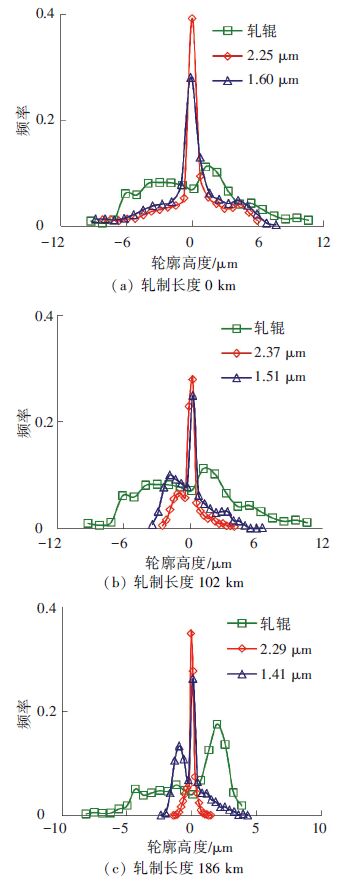

如图 7所示,随着油膜厚度的减小,带钢表面高度分布与轧辊表面高度分布呈现明显的对称特性,且轧制长度越长,相同油膜厚度下的对称性越为明显,这是因为磨损后带钢表面大量凸峰被削平,产生了高度分布在正高度某处的极大值,相同的油膜厚度时此高度的凸峰首先转印到带钢表面.另外,因为毛化轧辊表面存在一部分较大的凹坑,相对应的带钢表面存在部分没有形貌的区域,因此带钢表面高度分布在高度为0处产生较大的峰值.

|

图 7 不同油膜厚度转印生成带钢表面高度分布 Figure 7 The amplitude density function of steel strip with different thickness of oil film |

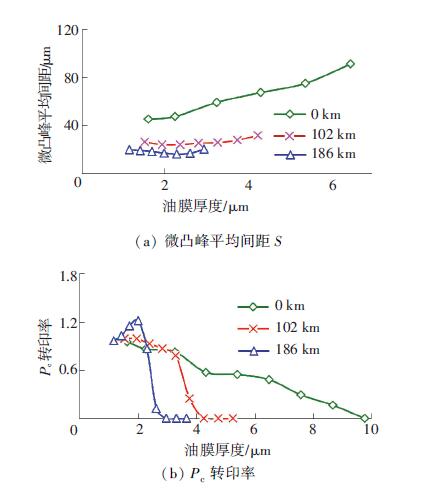

描述轮廓水平方向结构特征的参数为空间参数. 主要包括:表面峰密度(Pc)、微凸峰平均间距(S)[15]. 图 8为不同油膜厚度条件下转印形成带钢表面的空间特性. 原始的电火花毛化轧辊表面转印形成的带钢表面空间参数S随着油膜厚度的增加逐渐增大,而磨损后的表面转印形成的带钢表面S则基本不随油膜厚度的改变而变化. 未磨损的轧辊加工的带钢表面参数Pc的转印率随油膜厚度的增加而减小,磨损后Pc的转印率在油膜厚度增加的初期基本保持不变,甚至出现Pc转印率的增加,而后急剧减小到0. 这主要是因为随着轧制距离的增加,轧辊表面磨损程度加大,轧制界面随机磨粒的存在使得在轧辊凸峰的顶部出现了大量密集的微小高度波动,在油膜厚度较小时这些形貌容易转印到带钢表面,使得Pc变化较小甚至略有增大;另一方面,由于磨损的原因凸峰整体的高度下降,且趋于一致,当油膜厚度达到一定值时,轧辊表面微凸体将不再与带钢表面接触,带钢表面Pc将急剧减小到0.

|

图 8 不同油膜厚度转印生成带钢表面空间特性 Figure 8 The spacing parameters of steel strip with different thickness of oil film |

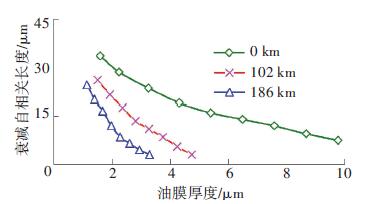

频域参数描述轮廓频域的特征,包含了幅度和间距两方面的信息,包括衰减自相关长度(Ral)和功率谱密度(PSD)[15]. 图 9为不同油膜厚度条件下转印形成的带钢表面Ral,由图 9可知,随着油膜厚度的增加,Ral的值逐渐减小. 并且轧制长度越长,磨损越严重的轧辊表面转印形成的带钢形貌Ral随油膜厚度增加的衰减速度越快.

|

图 9 不同油膜厚度转印生成带钢表面Ral Figure 9 The changes of Ral with different thickness of oil film |

通过图 10不同油膜厚度转印形成带钢表面形貌功率谱密度函数可以发现,随着油膜厚度的减小,轧辊表面的高频成分首先转印到带钢表面,且转印率比较高,主要因为高频成分主要集中在峰顶部分,而难以转印的凹坑主要由低频成分组成. 随着磨损的加剧,相同油膜厚度对应形成的带钢表面无论是高频成分还是低频成分转印效果均有所下降.

|

图 10 不同油膜厚度转印生成带钢表面功率密度函数 Figure 10 The power spectral density of steel strip with different thickness of oil film |

1) 带钢表面Ra的转印率随着油膜厚度的增加而减小;参数Rp/Rt和Rsk在轧辊形貌磨损前后表现出了不同的变化规律;处于不同磨损状态的轧辊转印生成带钢的表面参数Rku随着油膜厚度的增大而快速增大.

2) 未磨损的轧辊表面转印形成的带钢表面S和Pc的转印率,分别随着油膜厚度的增加逐渐增大和减小;磨损后的表面转印形成的带钢表面S基本不随油膜厚度的改变而变化,而Pc的转印率在油膜厚度增加的初期基本保持不变,而后急剧减小.

3) 随着轧辊表面形貌磨损的加剧,转印形成带钢形貌Ral随油膜厚度增加的衰减速度加快;无论在何种磨损条件下,随着油膜厚度的减小,轧辊表面的高频成分首先转印到带钢表面,且转印率较高.

| [1] | SCHEERS J, VERMEULEN M, DE M C, et al. Assessment of steel surface roughness and waviness in relation with paint appearance[J]. International Journal of Machine Tools and Manufacture, 1998, 38 (5/6) : 647-656. DOI: 10.1016/S0890-6955(97)00113-2 |

| [2] | XU D, ZHANG J, LI H B, et al. Effect of surface spacing parameters on mixed lubrication condition[J]. Journal of Engineering Tribology, 2014, 228 (5) : 577-583. DOI: 10.1177/1350650114521404 |

| [3] | MA B, TIEU A K, LU C, et al. An experimental investigation of steel surface characteristic transfer by cold rolling[J]. Journal of Materials Processing Tech, 2002, 125 : 657-663. DOI: 10.1016/S0924-0136(02)00377-1 |

| [4] | SHESTAKOV A V, TRAINO A I, RUSAKOV A D. Formation of the microgeometry of the body surface of cylindrical work rolls during texturing and mat finishing of precision strips[J]. Russian Metallurgy (Metally), 2011 (1) : 19-24. DOI: 10.1134/S0036029511010150 |

| [5] |

周庆田, 白振华, 王骏飞. 冷连轧过程板面粗糙度模型及其应用的研究[J].

中国机械工程, 2007, 18 (14) : 1743-1746.

ZHOU Q T, BAI Z H, WANG J F. Research and application of strip surface roughness model about tandem cold mill[J]. China Mechanical Engineering,, 2007, 18 (14) : 1743-1746. DOI: 10.3321/j.issn:1004-132X.2007.14.026 |

| [6] |

张晓峰, 李瑞, 张勃洋, 等. 平整轧制过程中带钢表面形貌的生成模型[J].

机械工程学报, 2013, 49 (14) : 38-44.

ZHANG Xiaofeng, LI Rui, ZHANG Boyang, et al. Model for the generation of surface topography in steel strip temper rolling[J]. Journal of Mechanical Engineering, 2013, 49 (14) : 38-44. DOI: 10.3901/JME.2013.14.038 |

| [7] | SHI J Y, MCELWAIN D L S, DOMANTI S A. Some surface profiles of a strip after plane-strain indentation by rigid bodies with serrated surfaces[J]. Journal of Materials Processing Technology, 2002, 124 (1/2) : 227-237. DOI: 10.1016/S0924-0136(02)00177-2 |

| [8] | SHI J Y, MCELWAIN D L S, DOMANTI S A. Some plastic deformation modes for indentation of half space by a rigid body with serrated surface as a model of roughness transfer in metal forming[J]. Journal of Engineering Materials and Technology, Transactions of the ASME, 2002, 124 (2) : 146-151. DOI: 10.1115/1.1446864 |

| [9] | KIJIMA H, NIELS B. Skin-pass rolling I: Studies on roughness transfer and elongation under pure normal loading[J]. International Journal of Machine Tools and Manufacture, 2008, 48 (12/13) : 1313-1317. DOI: 10.1016/j.ijmachtools.2008.06.005 |

| [10] | KIJIMA H, BAY N. Skin-pass rolling II: Studies of roughness transfer under combined normal and tangential loading[J]. International Journal of Machine Tools and Manufacture, 2008, 48 (12/13) : 1308-1312. DOI: 10.1016/j.ijmachtools.2008.06.006 |

| [11] |

徐冬, 李洪波, 张杰, 等. 冷轧平整机毛化辊表面形貌特征多参数对比分析[J].

中南大学学报(自然科学版), 2014, 45 (3) : 734-741.

XU Dong, LI Hongbo, ZHANG Jie, et al. Surface topography multi-parameter analysis of textured rolls in cold temper mill[J]. Journal of Central South University (Science and Technology), 2014, 45 (3) : 734-741. |

| [12] | XU D, ZHANG J, LI H B, et al. Design of 3-D functional characteristic parameters of rolling interface measurement system[C]//2nd International Conference on Recent Trends in Materials and Mechanical Engineering. Durnten: Trans Tech Publications Ltd, 2013: 56-61. DOI: 10.4028/www.scientific.net/amm.420.56. |

| [13] | SHEU S, WILSON W R D. Mixed lubrication of strip rolling[J]. Tribology Transactions, 1994, 37 (3) : 483-493. DOI: 10.1080/10402009408983321 |

| [14] | XU D, ZHANG J, LI H B, et al. Research on surface topography wear of textured work roll in cold rolling[J]. Industrial Lubrication and Tribology, 2015, 67 (3) : 269-275. DOI: 10.1108/ILT-09-2014-0092 |

| [15] | GADELMAWLA E S, KOURA M M, MAKSOUD T M A, et al. Roughness parameters[J]. Journal of Materials Processing Technology, 2002, 123 (1) : 133-145. DOI: 10.1016/S0924-0136(02)00060-2 |

2017, Vol. 49

2017, Vol. 49