2. 中南大学 粉末冶金国家重点实验室,长沙 410083

2. State Key Laboratory of Powder Metallurgy,Central South University,Changsha 410083,China

近年来将炭-炭复合材料用作密封材料得到学术界和工程界的关注[1-3].相比于篦齿密封和刷式密封,指尖密封是在密封性能和制造成本两个方面都具有优良特性的一种先进密封技术,在航空发动机轴承腔和二次流动系统等密封部位有潜在的应用前景[4-5].将炭-炭复合材料用于指尖密封,正确和系统认识这种工作场合下炭-炭复合材料的摩擦学性能十分重要,其中摩擦学试验是最直接和可靠的方法.国内外已开展大量的炭-炭复合材料摩擦磨损试验研究工作,其中以应用于刹车盘材料的研究居多.研究表明,炭-炭复合材料的预制体类型、基体炭类型、纤维取向以及工作环境条件(湿度、转速、载荷)对材料的摩擦磨损性能影响很大[6-12]

由于现有研究多是集中于以刹车盘应用为背景的重载条件,而对于指尖密封具有的轻载应用条件的相关炭-炭复合材料的摩擦学试验研究较少.此外,由于指尖密封结构在工作过程中通常需要承受一定的轴向气体压力差,对纤维取向的布置也有一定要求.因此,本文针对指尖密封工程应用需要,开展轻载条件下炭-炭复合材料的摩擦磨损试验,分析材料纤维取向、工作载荷和运动频率对炭-炭复合材料摩擦系数和磨损率的影响,采用扫描电子显微镜(SEM)探讨炭-炭复合材料的摩擦磨损机理,为指尖密封用炭-炭复合材料的选择与设计分析提供技术支持.

1 试验 1.1 材料制备采用12K的T700聚丙烯腈炭纤维,将0°无纬布、炭纤维网胎层、90°无纬布依次循环叠加,采用接力针刺技术在厚度方向上将网胎层纤维垂直刺入无纬布间,形成三维针刺炭毡预制体.其中,平均每个炭毡单元(单层无纬炭布+网胎)厚度约0.5〜0.8mm,坯体密度约0.45g/cm3,总的纤维体积含量为(30±3)%.首先对预制体进行CVD坯体增密至1.5〜1.6g/cm3,高温石墨化后采用浸渍、炭化、石墨化增密至1.80〜1.85g/cm3.其基体炭为光滑层/粗糙层结构的热解炭和树脂炭.将制备好的炭-炭复合材料切割加工成30mm×20mm×3mm的块状试样,摩擦面为30mm×20mm.对偶件为45淬火钢,尺寸为Φ2mm×8mm,摩擦面为Φ2mm.

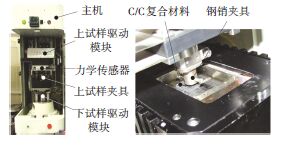

1.2 试验方法应用UMT-2多功能摩擦磨损测试仪(美国CE-TR公司生产,如图 1所示)开展往复式钢销与炭-炭复合材料盘的摩擦磨损试验研究.试验过程中,上试样固定,下试样做线性往复运动.试验前,使用800#水砂纸对炭-炭复合材料盘试样摩擦表面进行磨光,用300#水砂纸对钢销进行预磨5min,用丙酮对试样进行去污处理,以标定每组试验试样的初始状态.然后将炭-炭复合材料盘试样粘贴在下试样驱动模块的底座上开始试验.基于文献[13]的有限元方法获得指尖密封的指尖靴与转子之间的最大接触压力,从而确定销-盘摩擦试验载荷范围为10〜70N.

|

图 1 炭-炭复合材料摩擦磨损试验测试仪 Figure 1 Carbon⁃carbon composite tribo⁃tester |

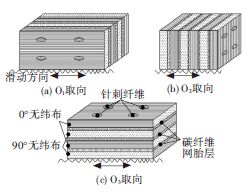

对于密度分别为1.80和1.85g/cm3的试样进行O1、O2和O3等3个纤维取向(如图 2所示)的摩擦磨损试验,每组试验进行1h,测量炭-炭复合材料的摩擦系数和磨损率.其中,O1、O2和O3纤维取向的定义如下:O1和O2取向的无纬布层所在平面垂直于滑动平面,不同的是O1取向的无纬布叠层方向垂直于滑动方向,而O2取向的无纬布叠层方向平行于滑动方向;O3取向的O°和90°无纬布层所在平面平行于滑动平面.对于O1取向,由于炭毡单元厚度比销的直径小很多,宏观上认为两种材料均匀接触.

|

图 2 纤维取向与滑动方向的关系 Figure 2 Fiber orientation with respect to sliding direction |

由于炭-炭复合材料层间连接强度较弱,而指尖密封结构在工作中通常需承受一定的轴向密封气体压力差,且指尖靴和转子间相对滑动方向垂直于密封轴向,因此针对O1取向的试样,进一步研究载荷与频率对炭-炭复合材料摩擦磨损性能的影响是很有必要的.而炭-炭复合材料在指尖密封上的这一纤维取向布置特点与文献[1]的描述是相同的.据此,在O1取向、10〜70N(20N为一个间隔)和4〜16Hz(以4Hz为一个间隔)条件下,分别测量两种密度的炭-炭复合材料在不同载荷与频率条件下的摩擦系数和磨损率.

摩擦系数为测试仪上力学传感器测量的摩擦力和法向正压力的比值,由试验稳定阶段摩擦系数的平均值表示.针对指尖密封用炭-炭复合材料,为测量磨损体积,采用轮廓法测量磨痕.磨痕的轮廓尺寸由三维表面轮廓测定仪(型号:Surf Nanofocus AG)在磨痕上3个位置取点测量截面轮廓,并对截面轮廓进行积分求得3点的截面面积平均值,由此获得磨损体积.磨损率用单位滑动距离、单位载荷下的体积磨损量表示,单位为mm3.N-1,m-1.米用扫描电子显微镜(SEM)观察磨痕,分析摩擦磨损机理.

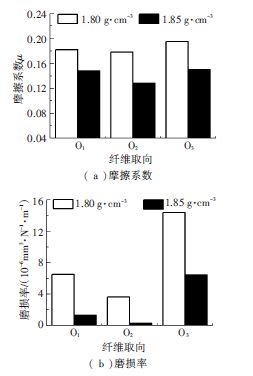

2 结果与分析 2.1 纤维取向对摩擦磨损性能的影响如图 3所示,在30N、8Hz条件下不同纤维取向材料的摩擦系数和磨损率排序为O2≤O1≤O3,且O1和02纤维取向的摩擦系数和磨损率差别较小.在同一纤维取向条件下,1.85g/cm3试样的摩擦系数和磨损率较小.由于O3取向材料的无纬布层纤维纵横交错易形成凹凸不平的粗糙表面和孔隙,摩擦过程中微凸体互相嵌人,导致摩擦力增大,摩擦系数也较01和O2纤维取向的摩擦系数大.对于垂直于滑动平面的纤维层起主要承载作用的情况(O1和O2取向),纤维的韧性和纵向强度较高,发生剪切断裂的难度增加,耐磨性提高.然而无纬布层纤维垂直于滑动平面时,O2比O1取向的磨损率低,尽管O1取向的无纬布叠层方向垂直于滑动方向,理论上具有比O2取向无纬布叠层方向平行于滑动方向更有利于增加耐磨性.试验结果是由于以下原因造成的.在本研究工作载荷条件下,O2取向的材料先发生纤维断裂产生较多磨屑,一定程度上钝化磨粒,缓解了磨损,这一现象与文献[14]的研究结果存在一定相似性.密度较高的炭-炭复合材料因为致密化程度较高,纤维和基体连接强度较大,以及材料孔隙数目较小,表面更为平整,更容易形成完整的磨屑膜,摩擦磨损性能良好.

|

图 3 纤维取向对摩擦系数与磨损率的影响 Figure 3 Effect of fiber orientation on friction coefficient and wear rate |

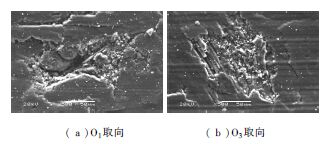

由于O1和O2的摩擦学性能相近,且多数情况下指尖密封用炭-炭复合材料采用O1取向布置,下面采用SEM分析比较O1和03的材料摩擦磨损性能.在30N、8Hz条件下,当无纬布层垂直于滑动平面时(见图 4(a)),垂直于接触面的纤维层起主要承载作用,在滑动摩擦剪切应力作用下发生剪切断裂的难度较大,消耗的纤维较少,耐磨性较好.此外,垂直方向的纤维因具有较强的韧性而难以发生断裂,在摩擦剪应力作用下纤维与基体间产生裂纹,虽然先期摩擦系数因为摩擦阻力增加而较高,但随着基体炭碎屑摩擦膜的形成,大面积包裹纤维端头,一定程度降低了材料的摩擦系数.而当无纬布层平行于滑动平面时(见图 4(b)),磨屑膜破坏导致大量纤维暴露和消耗,磨损加剧.由于工作载荷相对较低,大量平行于摩擦面的纤维在摩擦力剪切作用下被剪断形成粒度较大的磨屑,在表面平整性较差的表面发生磨粒磨损,出现较明显的犁沟效应,因而图 4(b)摩擦系数较大.

|

图 4 不同纤维取向的复合材料磨损表面SEM 形貌 Figure 4 SEM of wear surface under different fiber orientations |

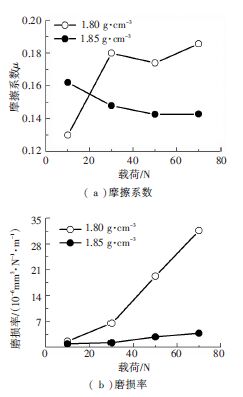

在01取向、8Hz条件下,载荷对不同密度试样摩擦系数的影响趋势不同,表现为低密度试样的摩擦系数因载荷增加而提高,且出现一'定幅度的波动,而高密度试样的摩擦系数逐步减小,如图 5所示.另外,两种密度试样的磨损率随着载荷增加而增加,并且低密度试样的这种变化趋势更显著.由于低密度材料表面孔隙率较大,平整性较差,随载荷的增大,摩擦表面微凸体相互嵌人程度较大,实际接触面积增大,摩擦力也随之增大,摩擦剪切作用增强,因而摩擦系数升高,材料磨损越严重.然而,高密度材料摩擦表面相对平整、致密,微凸体嵌人程度与密度较低的材料相比较小.此外,在10N载荷下高密度试样摩擦系数高于低密度试样摩擦系数,是由于两种材料都未发生大面积磨损破坏,其中低密度试样摩擦表面因为少量微凸体较易剥离被压实形成摩擦膜,起到自润滑作用而使得摩擦系数较高密度试样的摩擦系数小.虽然随载荷增加,微凸体嵌人程度增加,并逐渐发生剪切断裂,摩擦力增大,但剪切断裂的微凸体更易在摩擦表面快速挤压成膜,起到自润滑和减小摩擦力的作用.因此,对高密度材料而言,随着载荷增加,与微凸体的变形和断裂影响相比,粘着作用对材料的摩擦性能影响更大,因此磨损率增加较为缓慢.

|

图 5 载荷对摩擦系数与磨损率的影响 Figure 5 Effect of load on friction coefficient and wear rate |

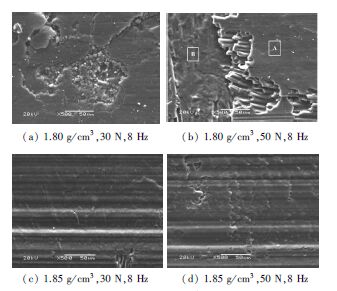

针对两种密度材料的摩擦学性能随载荷表现出的不同变化规律和趋势,更直观地从磨损表面SEM进行分析解释.对于1.80g/cm3密度的试样,载荷较低时,因基体炭的强度韧性较低而首先发生脆性破坏,形成细小颗粒状磨屑,压实形成磨屑膜,随后磨屑膜开始出现裂纹(见图 6(a)).而载荷较高时(见图 6(b)),摩擦表面微凸体相互嵌入程度增加,在剪应力与压应力作用下,微凸体断裂剥落并在主摩擦表面快速形成磨屑挤压膜A.在材料连接薄弱或存在缺陷的部位产生裂纹,随着裂纹进一步扩展大片磨屑膜被挤出摩擦表面发生剥落.裸露的纤维在往复摩擦作用下出现剪切断裂,随之产生的端头应力集中使纤维与基体出现脱粘,出现明显翘曲,断裂的纤维磨屑进入摩擦表面,使得摩擦阻力升高,摩擦系数增大.纤维磨屑逐渐被挤压碾碎,再次压实涂覆于露出的破坏表面,形成亚摩擦层B,这种材料的自修复功能在一定程度上起到润滑作用,降低摩擦系数.在这种综合作用下,对于低密度试样,随着载荷增加,摩擦系数总体上呈现增大趋势,而磨损率急剧升高.对于1.85g/cm3密度的试样(见图 6(c)〜(d)),因磨损表面相对平整,材料内部纤维-基体连接强度较大,摩擦系数和磨损率较低.随着载荷增加,粗糙微凸体接触面积增加,犁沟作用减弱,光亮划痕的颜色变浅显示划痕变浅,犁削作用产生的磨屑形成磨屑膜在摩擦剪切应力作用下以层状或鳞片状磨屑再次被挤出摩擦表面,磨损程度变化不大.

|

图 6 不同载荷下的复合材料磨损表面SEM 形貌 Figure 6 SEM of composite wear surface under different loads |

图 7为O1取向试样在载荷为30N条件下的摩擦系数和磨损率.频率增加,材料摩擦系数减小,低密度试样的磨损率大幅度减小,而高密度试样磨损率先减小后增加,总体上变化不大.与载荷对磨损率的影响比较,频率对磨损率的影响小的多.

|

图 7 频率对摩擦系数与磨损率的影响 Figure 7 Effect of frequency on friction coefficient and wear rate |

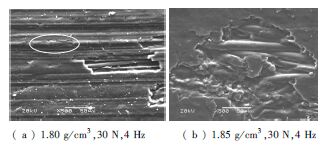

随着往复滑动频率的升高,单位时间内摩擦表面更易形成完整连续的磨屑膜,起到自润滑作用,从而降低摩擦系数.由于低密度材料存在较大孔隙,材料组织硬度较低,随着频率升高,材料磨损产生的磨屑更易形成转移膜涂覆于销的表面,缓解磨损,使得频率继续增加而磨损程度大幅度降低.然而,对 于高密度材料,由于孔隙较小,材料因为多次增密而使得组织硬度较高.在整个频率范围内,材料磨损率变化不大,呈现小幅度的波动.在频率从12Hz至16Hz,磨损率出现小幅攀升是因为之前产生的磨屑不断在材料表面发生粘着,形成的润滑膜在剪切作用下发生断裂剥离所导致.

在30N、4Hz条件下,两种密度的材料磨损表面SEM形貌如图 8所示.对比图 8(a)与图 6(a)可以看出,1.80g/cm3材料在4Hz条件下,形成磨屑膜较慢,较薄的磨屑膜覆盖包裹纤维,在磨屑粒子的犁削作用下出现细小的裂纹(图 8(a)椭圆区域),表面犁沟较多,不完整和不连续的磨屑膜使得摩擦系数较大,磨损程度严重.而1.85g/cm3材料在4Hz条件下(见图 8(b)),形成的磨屑膜较薄和易于剥落,摩擦系数和磨损率较8Hz条件下(见图 6(c))大.由于高密度材料(见图 8(b))磨损表面裸露的纤维排列较图 8(a)更为紧密,周围磨屑膜较为平整,因此磨损率变化幅度较小.

|

图 8 低频条件下的复合材料磨损表面SEM形貌 Figure 8 SEM of composite wear surface under light frequencies |

(1) 与O3取向(无纬布纤维层平行于滑动平面)相比,O1和O2取向(无纬布纤维层垂直于滑动平面)的试样摩擦系数较小,磨损率较低,耐磨性较好.

(2) O1取向条件下,试样密度较低时,随着载荷的增加,炭-炭复合材料的摩擦系数和磨损率大幅度增加;而密度较高时,试样的摩擦系数随着载荷增加而减小,磨损率增大的幅度较小.

(3) O1取向条件下,随着频率增加,试样的摩擦系数逐渐减小,低密度试样的磨损率减小,而高密度试样的磨损率变化不大.此外,与载荷的影响相比,频率对材料磨损性能的影响较小.

(4) 低频和低载条件下,材料主要产生磨粒磨损,犁沟效应显著;频率的提高使磨屑膜形成更快、更完整,摩擦磨损性能更好;载荷的增加虽然使成膜快,但随着磨屑膜被不断挤出剥落,纤维裸露及断裂产生严重磨损,这一影响在材料密度较低表现更为显著.而密度较高的材料在载荷和频率较高条件下,摩擦磨损性能受粘着作用的影响比磨粒磨损作用的影响更大,表现出较好的摩擦磨损性能.

| [1] |

黄荔海, 李贺军, 刘皓, 等. 碳碳复合材料密封性能分析[J].

材料科学与工程学报, 2006, 24 (6) : 826-829.

HUANG Lihai, LI Hejun, LIU Hao, et al. Analysis of sealing characteristics of carboncarbon composites[J]. Journal of Materials Science & Engineering, 2006, 24 (6) : 826-829. DOI: 10.14136/j.cnki.issn1673-2812.2006.06.007 |

| [2] |

黄荔海, 李贺军, 李克智, 等. 碳密封材料的研究进展及其在航空航天领域的应用[J].

宇航材料工艺, 2006 (4) : 12-17.

HUANG Lihai, LI Hejun, LI Kezhi, et al. Research development and application of carbon sealing material onavigation and spaceflight field[J]. Aerospace materials & Technology, 2006 (4) : 12-17. DOI: 10.3969/j.issn.1007-2330.2006.04.003 |

| [3] |

张路生.动密封用C/C复合材料性能的研究[D].长沙:中南大学,2005.

ZHANG Lusheng. Study on the performance of C/C composites used as rolling seal[D]. Changsha: Central South Univercity, 2005. http://cn.bing.com/academic/profile?id=2147e0a278be3831aeb6a2ed49a8c900&encoded=0&v=paper_preview&mkt=zh-cn |

| [4] | JOHNSON M C, PHOENIX, MEDLIN E G, et al. Laminated finger seal with logarithmic curvature: 5108116$P$. 1992. |

| [5] | ARORA G K, PROCTOR M P, STEINETZ B M, et al. Pressure balanced, low hysteresis, finger seal test results: NASA/TM-1999-209191$R$. LOS ANGELES: Glenn Research Center, 1999. |

| [6] | CHEN J D, LIN J H C, JU C P. Effect of load on tribological behaviour of carbon-carbon composites[J]. Journal of Materials Science, 1996, 31 (5) : 1221-1229. DOI: 10.1007/BF00353101 |

| [7] | ABDO J, SHAMSELDIN E A. Comparative study of friction and wear of two generation of CVI C-C composite[J]. Emirates Journal for Engineering Research, 2007, 12 (3) : 57-67. |

| [8] | OZCAN S, FILIP P. Microstructure and wear mechanisms in C/C composites[J]. Wear, 2005, 259 (1) : 642-650. |

| [9] | HUTTON T J, JOHNSON D, MCENANEY B. Effects of fibre orientation on the tribology of a model carbon-carbon composite[J]. Wear, 2001, 249 (8) : 647-655. DOI: 10.1016/S0043-1648(01)00689-5 |

| [10] | KASEM H, BONNAMY S, BERTHIER Y, et al. Fiber-matrix unbonding and plastic deformation in C/C composites under tribological loading[J]. Wear, 2010, 269 (1/2) : 104-111. |

| [11] | XIONG Xiang, HUANG Baiyun, LI Jianghong, et al. Friction behaviors of carbon/carbon composites with different pyrolytic carbon textures[J]. Carbon, 2006, 44 (3) : 463-467. DOI: 10.1016/j.carbon.2005.08.022 |

| [12] | DHIEB H, BUIJNSTERS J G, EDDOUMY F, et al. Surface and sub-surface degradation of unidirectional carbon fiber reinforced epoxy composites under dry and wet reciprocating sliding[J]. Composite: Part A, 2013, 55 : 53-62. DOI: 10.1016/j.compositesa.2013.08.006 |

| [13] | LU Fei, CHEN Guoding, LIU Jian. Dynamic analysis of 2.5D C/C composites finger seal[C]//Applied Mechanics, Materials and Manufacturing. Switzerland: Trans Tech Publications Ltd, 2013:159-164. https://ir.library.oregonstate.edu/xmlui/bitstream/handle/1957/57669/wos_raw.csv?sequence=6 |

| [14] | BIJWE J, AWTADE S, GHOSH A. Influence of orientation and volume fraction of Aramid fabric on abrasive wear performance of polyethersulfone composites[J]. Wear, 2006, 260 (4/5) : 401-411. |

2017, Vol. 49

2017, Vol. 49