2. 海军研究院,北京 100161

2. Naval Academy, Beijing 100161, China

舰船在战时容易遭受鱼雷、水雷和反舰导弹等武器的攻击,造成船体结构、设备的破坏和人员的伤亡.应用数值仿真技术开展计算评估是节省试验成果,优化结构设计和防护技术的有效手段.有关研究结果表明,材料本构表征不准是造成有限元仿真计算结果不准确的最重要原因之一[1].

舰船在接触爆炸及侵彻穿甲等过程中,舰船结构发生大塑性变形甚至损伤断裂.有关研究表明,爆炸作用下金属材料的失效与应力状态(应力三轴度与Lode参数都是衡量应力状态的重要参数)密切相关[2],在多向受压应力状态下,金属材料甚至完全不会失效[3].爆炸冲击问题中,局部结构迅速大塑性变形,约有90%[4]的塑性变形会转变为热能,造成局部温度升高,影响材料的强度.此外,金属材料的动态失效还与应变率有密切的关系.

在应力状态对材料损伤断裂的影响方面,学界的认识经历了不同的阶段.国内开展爆炸作用下板架结构破坏时数值仿真时,一般采用不考虑应力状态的等效塑性应变准则[5].1988年,Johnson等[6]认为可以以指数的形式表征断裂应变和应力三轴度的关系,并结合温度项和应变率项提出了著名的J-C断裂准则.陈刚[7]、肖新科[8],李晓彬[9]等开展了材料试验,分别拟合得到了45号钢和A3钢的J-C断裂准则参数,确认了在高应力三轴度区间,断裂应变与应力三轴度的指数型关系.2003年,MIT的Teng等[10]研究发现,J-C模型的应力三轴度表达式对剪切、压缩等低应力三轴度区间的误差较大,并提出了B-W模型进行了改进.李营[11]对舰用低碳钢在低应力三轴度区间的特性进行了分析,验证了B-W模型的有效性.2008年,Bai等[12]提出了利用应力三轴度和Lode参数共同表征应力状态,对J-C模型低应力三轴度区间不准确的情况进行了改进,提出了MMC准则,获得广泛的关注.但文献[12]仅仅研究了应力状态的影响,并未将其与应变率与温度项进行耦合,无法将这一成果引入舰船爆炸毁伤的应用中.

关于爆炸、碰撞等冲击荷载作用下舰用材料的失效问题,中国学者开展了一些研究.刘敬喜等[13]对比了等效应变准则、厚度准则及RTCL准则对碰撞破口的影响,指出引入应力三轴度的准则更能有效预测碰撞破口;牟金磊等[14]开展水下爆炸实验,分析了破口裂纹处的厚度变化,提出采用0.388作为单向拉伸应变失效判据.可以看出,上述研究对应力状态对动态断裂的影响关注不够.

本文将MMC准则中的应力三轴度、Lode参数项与J-C准则的应变率项和温度项进行耦合,综合考虑应力状态、应变率和和温度对舰用金属材料动态损伤断裂的影响,基于ABAQUS编制了VUMAT材料子程序,并结合舰用低碳钢板的穿甲试验进行了验证.

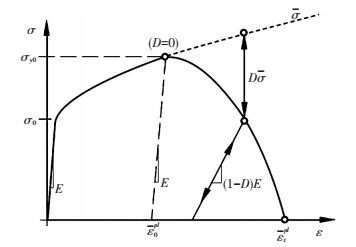

1 动态失效本构关系理论如图 1所示,金属材料的断裂一般要经历3个不同阶段,分别为弹性阶段、塑性阶段和损伤阶段,其中弹性阶段和塑性阶段的转折点为塑性起始点,一般由塑性流动准则进行表征,典型的塑性流动准则为J-C本构模型准则[15];塑性和损伤阶段的转折点称为损伤起始点,比较典型的有等效塑性应变准则、J-C断裂准则等.本文提出的动态断裂失效准则主要是针对损伤起始点的准则进行了改进.

|

图 1 应力应变曲线 Figure 1 Stress-strain curves |

金属材料变形过程中,3个应力张量不变量分别为:

| $\begin{array}{l} p = - {\sigma _m} = - \frac{1}{3}tr\left( {\left[ \sigma \right]} \right) = - \frac{1}{3}{\sigma _1} + {\sigma _2} + {\sigma _3},\\ q = \bar \sigma = \sqrt {\frac{3}{2}\left[ \mathit{\boldsymbol{S}} \right]:\left[ \mathit{\boldsymbol{S}} \right]} = \\ \quad \quad \;\sqrt {\frac{1}{2}\left[ {{{\left( {{\sigma _1} - {\sigma _2}} \right)}^2} + {{\left( {{\sigma _2} - {\sigma _3}} \right)}^2} + {{\left( {{\sigma _3} - {\sigma _1}} \right)}^2}} \right]} ,\\ r = {\left( {\frac{9}{2}\left[ \mathit{\boldsymbol{S}} \right] \cdot \left[ \mathit{\boldsymbol{S}} \right]:\left[ \mathit{\boldsymbol{S}} \right]} \right)^{1/3}} = {\left[ {\frac{{27}}{2}{\rm{det}}\left( {\left[ \mathit{\boldsymbol{S}} \right]} \right)} \right]^{1/3}} = \\ \quad \quad \left[ {\frac{{27}}{2}\left( {{\sigma _1} - {\sigma _m}} \right)\left( {{\sigma _2} - {\sigma _m}} \right)\left( {{\sigma _3} - {\sigma _m}} \right)} \right], \end{array}$ |

其中[S]为偏应力张量.

| $\left[ \mathit{\boldsymbol{S}} \right] = \left[ \mathit{\boldsymbol{\sigma }} \right] + p\left[ \mathit{\boldsymbol{I}} \right].$ |

式中:[I]为单位向量;σ1、σ2、σ3分别为主应力.由于第1应力不变量p以压为正,σm以拉为正,通常定义量纲一的静水压力,即为应力三轴度为

| $\eta = - \frac{p}{q} = \frac{{{\sigma _m}}}{{\bar \sigma }}.$ |

Lode角通过第三应力不变量定义,表示为

| $\xi = {\left( {\frac{r}{q}} \right)^3} = {\rm{cos}}\left( {3\theta } \right),$ |

进一步,对Lode参数进行均一化,表示为

| $\bar \theta = 1 - \frac{2}{{\rm{ \mathit{ π} }}}{\rm{arccos}}\;\xi .$ |

参考J-C模型将温度、应变率和应力状态表征项以乘积的方式表征,将MMC准则[12]与J-C断裂准则进行耦合,得到如下

| $\begin{array}{l} {\varepsilon _d} = \left\{ {\frac{A}{{{c_2}}}\left[ {1 - {c_\eta }\left( {\eta - {\eta _0}} \right)} \right] \cdot } \right.\\ \quad \quad \left[ {c_\theta ^s + \frac{{\sqrt 3 }}{{2 - \sqrt 3 }}\left( {c_\theta ^{ax} - c_\theta ^s} \right)\left( {{\rm{sec}}\left( {\frac{{\bar \theta {\rm{ \mathsf{ π} }}}}{6}} \right) - 1} \right)} \right] \cdot \\ \quad \quad \left. {\left[ {\sqrt {\frac{{1 + c_1^2}}{3}} {\rm{cos}}\left( {\frac{{\bar \theta {\rm{ \mathsf{ π} }}}}{6}} \right) + {c_1}\left( {\eta + \frac{1}{3}{\rm{sin}}\left( {\frac{{\bar \theta {\rm{ \mathsf{ π} }}}}{6}} \right)} \right)} \right]} \right\} \cdot \\ \quad \quad \left[ {1 + {D_4}{\rm{ln}}\;{{\dot \varepsilon }^*}} \right]\left[ {1 + {D_5}{T^*}} \right]. \end{array}$ |

式中:[1-cη(η-η0)]为量纲一的净水压力相关项;

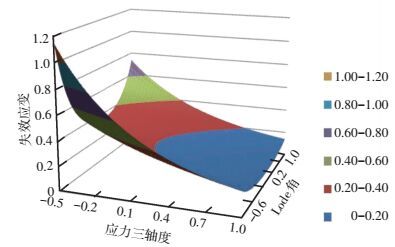

MMC准则是Mohr-Coulomb在金属材料的扩展应用,具体详见文献[12].考虑应变率和温度效应的MMC准则与J-C准则明显不同的是考虑了Lode参数对断裂应变的影响.应力三轴度与Lode参数对初始损伤应变的表征关系如图 2所示.

|

图 2 应力三轴度与Lode参数对初始损伤应变的影响 Figure 2 Relation between initial damage strain and stress triaxiality and Lode angel |

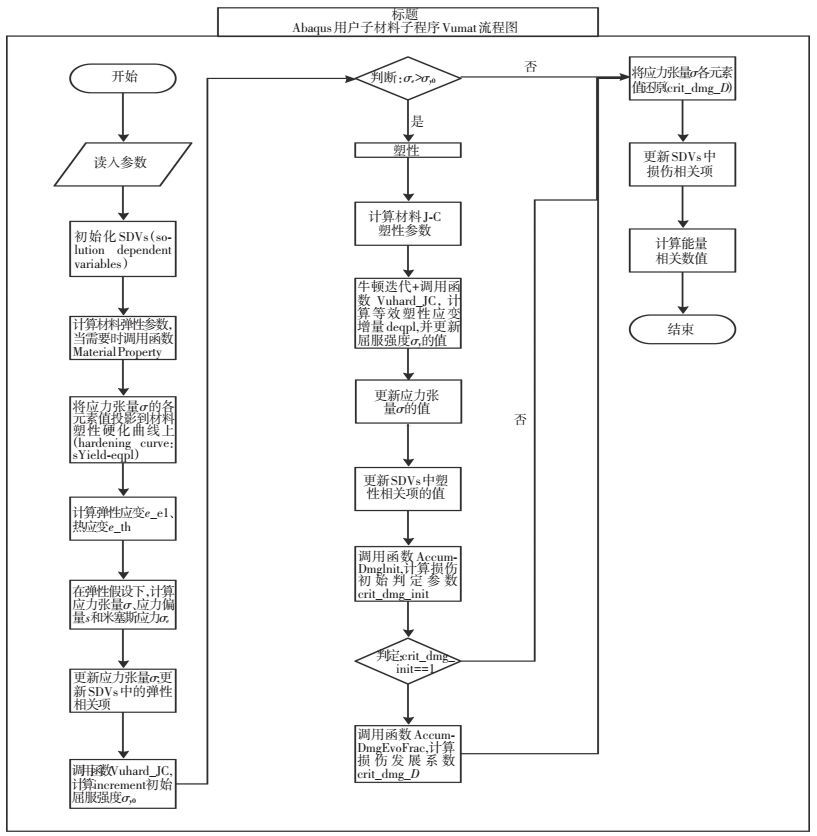

如图 3所示,程序按照如下流程进行.

|

图 3 VUMAT材料子程序计算流程 Figure 3 Calculation process of the VUMAT |

1) 在程序开始时,首先读入输入参数(弹性模量、泊松比或温度相关等相应参数).

2) 判定是否为计算步中最初增量步,应用不同方式对用户自定义状态变量SDVs(stateOld或stateNew)进行初始化.

3) 在需要时应用子程序MaterialProperty计算温度相关材料参数.

4) 首先计算线弹性参数,即各弹性模量、泊松比、拉梅常数等等.

5) 将步骤4)计算结果投影还原到不带损伤的硬化曲线上(原屈服强度-等效塑性应变曲线).

6) 计算热应变和弹性应变分量.

7) 在线弹性假设下计算应力张量、应力张量偏量和米塞斯应力.

8) 更新和存储应力张量和弹性相关场变量.

9) 调用Vuhard_JC计算增量步初始时刻屈服强度.

10)通过比较米塞斯应力和屈服强度,判定是否进入塑性.

11)若进入塑性,首先计算材料J-C塑性参数,必要时调用MaterialProperty;然后,牛顿-拉普森迭代,调用Vuhard_JC求解增量步结束时刻的等效塑性应变和屈服强度;更新应力张量和SDVs中塑性相关值;调用AccumDmgInit计算损伤初始判定参数crit_dmg_init;通过比较crit_dmg_init的值,判定是否进入损伤.若进入损伤,调用AccumDmgEvoFrac计算损伤发展和损伤系数D.

12)将塑性硬化曲线上的点还原到损伤曲线上(考虑损伤造成的材料退化),即将应力张量乘以损伤系数D,还原到材料退化屈服强度衰减曲线上.

13)更新SDVs中损伤相关项,计算能量相关数值.

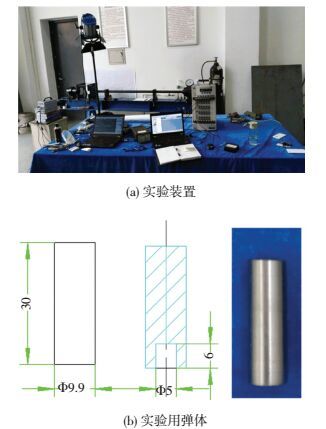

3 本构关系的有效性验证 3.1 验证实验验证实验在海军舰艇抗冲击研究中心进行,采用小型一级轻气炮加载.发射管内径10 mm,长1.8 m.子弹直径9.9 mm,长度30 mm,为了增加弹道稳定性,弹体末端挖空.为方便高速摄影,采用2 000瓦帕灯给光.实验采用高速摄像机记录实验过程,并验证子弹穿甲前后的速度变化.高速摄像机采用10 000 Hz采样频率,512像素×512像素.实验装置与弹体如图 4所示.

|

图 4 实验装置及弹体 Figure 4 Experimental device and projectile |

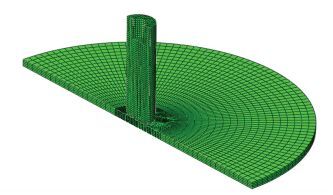

利用ABAQUS EXPLICIT开展数值仿真计算,目标板为圆板,取直径200 mm,核心区域20 mm,四周采取固定约束.核心区域的网格边长为0.25 mm,外部区域采用过渡网格,越往外网格尺度越大,外部网格边长为1 mm,模型如图 5所示.接触方式设置为自接触.摩擦因数设置为0.01.材料参数详见文献[11].

|

图 5 仿真模型 Figure 5 Simulation model |

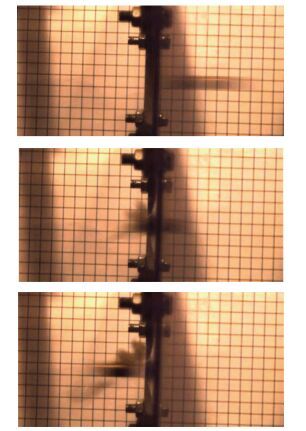

共开展了10组圆柱形弹体侵彻2 mm舰用低碳钢靶板的实验.采用高速相机记录的弹体侵彻靶板过程如图 6所示.

|

图 6 高速照相机记录的侵彻过程 Figure 6 High-speed camera images of the perforation process |

采用Recht等[16]提出的公式对弹体贯穿靶的初始剩余速度进行拟合.该公式利用能量和动量守恒得到,即

| ${v_r} = a{\left( {v_i^p - v_{bl}^p} \right)^{1/p}}.$ |

式中:vi为弹体初始撞击速度;vr为弹体贯穿靶板后的剩余速度;vbl为弹道极限速度;a、p分别为待定常数,其中a=mp/(mp+mpl),mp、mpl分别为子弹和充塞块的质量.可通过拟合子弹初始速度—剩余速度得到2个常数.

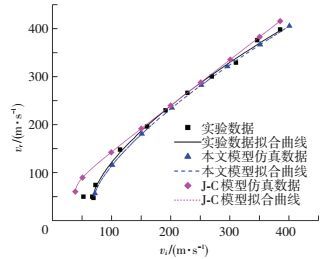

对比实验结果和本文新准则、J-C准则的数值仿真计算结果,如图 7所示.可以看出,本文所提出的动态失效准则比常用的J-C失效准则能更为准确地预测弹体的剩余速度,验证了本文所提准则的有效性.

|

图 7 实验结果与仿真结果的对比 Figure 7 Ballistic resistance of experiment and simulation |

1) 考虑应力三轴度和Lode角的动态损伤失效准则能有效预测舰用金属材料的动态损伤失效特性.

2) 经实验验证,新准则与常用的J-C断裂准则相比,在预测弹体侵彻钢板的剩余速度方面具有更高准确性.

3) 新准则可用于预测爆炸、冲击和侵彻等载荷作用下舰船结构爆炸破口尺寸、破坏模式、弹体剩余速度等.

| [1] |

SCHEFFLER D R, ZUKA J A. Practical aspects of numerical simulation of dynamic events: material interfaces[J].

International Journal of Impact Engineering, 2000, 24(8): 821-842.

DOI: 10.1016/S0734-743X(00)00003-8 |

| [2] |

BAO Yingbin, WIERZBICKI T. On fracture locus in the equivalent strain and stress triaxiality space[J].

International Journal of Mechanical Sciences, 2004, 46(1): 81-98.

DOI: 10.1016/j.ijmecsci.2004.02.006 |

| [3] |

BAO Yingbin, WIERZBICKI T. On the cut-off value of negative triaxiality for fracture[J].

Engineering Fracture Mechanics, 2005, 72(7): 1049-1069.

DOI: 10.1016/j.engfracmech.2004.07.011 |

| [4] |

MEYERS M A.

Dynamic behavior of materials[M]. Hoboken, New Jersey: John wiley & Sons, Inc, 1994.

|

| [5] |

陈长海, 朱锡, 侯海量, 等. 近距空爆载荷作用下双层防爆舱壁结构抗爆性能仿真分析[J].

海军工程大学学报, 2012, 24(3): 26-33, 70.

CHEN Changhai, ZHU Xi, HOU Hailiang, et al. Number analysis of blast resistance of double-layer bulkhead structures subjected to close-range air blast[J]. Journal of Naval University of Engineering, 2012, 24(3): 26-33, 70. DOI: 10.3969/j.issn.1009-3486.2012.03.006 |

| [6] |

JOHNSON G R. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J].

Engineering Fracture Mechanics, 1985, 21(1): 31-48.

DOI: 10.1016/0013-7944(85)90052-9 |

| [7] |

陈刚. 半穿甲战斗部穿甲效应数值模拟与试验研究[D]. 绵阳: 中国工程物理研究院, 2006.

CHEN Gang.Numberical and experimental investigation on penetration effects of semi-armor-piercing warhead[D]. Mianyang:China Academy of Engineering Physics, 2006. http://cdmd.cnki.com.cn/Article/CDMD-82818-2007021523.htm |

| [8] |

肖新科. 双层金属靶的抗侵彻性能和Taylor杆的变形与断裂[D]. 哈尔滨: 哈尔滨工业大学, 2010.

XIAO Xinke. The ballistic resistance of double-layered metallic target and the deformation and fracture of Taylor rod[D]. Harbin: Harbin Institute of Technology, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10213-1011278906.htm |

| [9] |

LI Xiaobin, LI Ying, ZHENG Yuanzhou. Influence of stress wave on dynamics damage character of ship-build low-carbon steel based on low-velocity Taylor impact bar[J].

Journal of Ship Mechanics, 2014, 18(12): 1495-1504.

DOI: 10.3969/j.issn.1007-7294.2014.12.009 |

| [10] |

TENG X, WIERZBICKI T. Numerical study on crack propagation in high velocity perforation[J].

Computers and Structures, 2005, 83(12/13): 989-1004.

DOI: 10.1016/j.compstruc.2004.12.001 |

| [11] |

李营. 液舱防爆炸破片侵彻作用机理研究[D]. 武汉: 武汉理工大学, 2014.

LI Ying. Fragment resistant mechanism research of safety liquid cabin[D].Wuhan: Wuhan University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10497-1015000050.htm |

| [12] |

BAI Yuanli, WIERZBICKI T. Application of extended Mohr-Coulomb criterion to ductile fracture[J].

International Journal of Fracture, 2010, 161: 1-20.

DOI: 10.1007/s10704-009-9422-8 |

| [13] |

刘敬喜, 崔濛, 龚榆峰. 船舶碰撞仿真失效准则比较[J].

中国舰船研究, 2015, 10(4): 79-85.

LIU Jingxi, CUI Meng, GONG Yufeng. A comparative study of failure criteria in ship collision simulations[J]. Chinese Journal of Ship Research, 2015, 10(4): 79-85. DOI: 10.3969/j.issn.1673-3185.2015.04.012 |

| [14] |

牟金磊, 朱锡, 张振华, 等. 水下爆炸载荷作用下加筋板变形及开裂试验研究[J].

振动与冲击, 2008, 27(1): 57-60.

MU Jinlei, ZHU Xi, ZHANG Zhenhua, et al. Experimental study on deformation and rupture of stiffened plates subjected to underwater shock[J]. Journal of Vibration and Shock, 2008, 27(1): 57-60. DOI: 10.3969/j.issn.1000-3835.2008.01.013 |

| [15] |

JOHNSON G R, COOK W H. A Constitutive model and data for metals subjected to large strains, high strain rates and high temperature[C]// Proceedings of the seventh international symposium on ballistics. Hague, Netherland: International Symposium on Ballistics, 1983: 541-547.

|

| [16] |

RECHT R F, IPSON T W. Ballistic perforation dynamics[J].

Journal of Applied Mechanics-Transactions, 1963, 30(3): 384-390.

DOI: 10.1115/1.3636566 |

2017, Vol. 49

2017, Vol. 49