2. 甘肃蓝科高新石化装备股份有限公司,兰州 730070;

3. 武汉材料保护研究所,武汉 430030

2. Lanpec Technologies Limited, Lanzhou 730070, China;

3. Wuhan Research Institute of Materials Protection, Wuhan 430030, China

经济的高速发展推动石油、天然气的需求量持续增加,相应油气管道的建设也迅速发展,据不完全统计[1],内腐蚀导致的重大事故在油气管道中占有越来越大的比例,CO2是引起腐蚀的最主要有害气体之一,因此管道材料在含CO2水湿环境中的腐蚀行为是工程与研究关注的重点之一.在静态与反应釜内搅拌条件下P110钢、N80油井管钢及常用管材的腐蚀行为[2-3]研究较多,实际服役管道内的腐蚀是在一定压力流动条件下发生的,特别是石油、天然气开发中的两相混输技术应用[4-5].欧阳洁等[6]运用简化硬球模型定性地模拟垂直管道中的塞状流,发现管道中颗粒物质会形成运动速度随气体速度增加而增加的塞状物,罗锐等[7]提出水平或小坡度上坡管的气液两相塞状流数学模型,宋文明等[8]研究20#钢在CO2/水溶液气液两相分层流液相介质中的腐蚀行为,Jepson[9]发现在塞状流型下管底气体的存在可使腐蚀速度显著增大,Sun等[10]发现在水平管内油气水塞状流条件下管道腐蚀速率受到壁面剪切应力和塞状混合区湍流强度的共同影响,文献[11]研究发现在湍流强度较高的塞状流中管道壁面较大的剪切应力会破坏腐蚀产物膜层,Zhang等[12]发现塞状流中波动过程产生的交变载荷会使腐蚀产物膜失效并引起局部腐蚀.可见塞状流条件下管道的腐蚀较为严重且腐蚀行为较为复杂[13-14],目前关于CO2动态腐蚀研究多集中在塞状流模型的模拟以及其特征参数变化的研究,而CO2在水湿条件下水平管内气液两相塞状流条件下20#无缝钢管的系统腐蚀行为研究报道较少,本文模拟石油管道在气液两相塞状流条件下的腐蚀行为,对腐蚀速率、腐蚀形貌和腐蚀产物膜层结构等进行系统的分析,为其在实际服役工况条件下的腐蚀行为判定与腐蚀判定预测提供理论基础.

1 试样制备与试验方法实验材料为石化用20#无缝钢管(GB 9984-2006),将20#钢管加工成外径18 mm、壁厚2 mm、长度10 mm的环形,具体化学成分及含量见表 1,腐蚀介质采用常温下的自来水(黄河地表水)和CO2气体混合而成,主要成分及含量见表 2[15],pH值为6.5~8.5.试样内表面依次用180#~1200#砂纸逐级打磨光滑平整,其余部分用预磨机粗磨除锈、除划痕及腐蚀坑,然后在超声波清洗器中加入丙酮清洗30 min,而后无水酒精清洗、吹干、称量,计为M,最后用游标卡尺测量试样的外径、厚度和长度各3次并计算其平均值.

| 表 1 20#钢管的化学成分 Table 1 Chemical composition of 20# steel |

| 表 2 常温下自来水的化学成分 Table 2 Chemical composition of room temperature tap water |

实验设定CO2分压为0.28 MPa(PCO2),根据曼德汉流型图,设定液相流速VL为0.11 m/s,气相流速Vg为0.36 m/s,保持管内塞状流,腐蚀时间为2、3、4、5、8 h,温度为室温,塞状流会对试样上下壁面产生不同的影响,则对上、下壁面各自取样分析.实验结束后,采用FEG-450热场发射扫描电子显微镜观察腐蚀产物膜微观形貌特征,用EDS分析腐蚀产物的元素及含量;用D/max-2400型X射线衍射仪分析腐蚀产物的相组成;用稀盐酸去除腐蚀产物并用丙酮酒精清洗干燥,用BSA224S型天平称量质量,采用失重法计算腐蚀速率,如下式[16]:

| $ R = \frac{{8.76 \times {{10}^7} \times \left( {M-{M_1}} \right)}}{{STD}}. $ |

式中:R为腐蚀速率(mm·a-1);M与M1分别为腐蚀前、后试样的质量(g);S为试样的表面积(cm2);D为试样的密度(Kg·m-3);T为腐蚀时间(h).

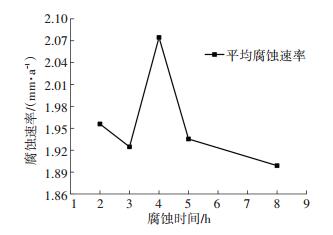

2 结果与讨论 2.1 腐蚀速率图 1为常温下20#钢在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s条件下平均腐蚀速率随时间变化关系曲线,在2~3 h范围内随时间延长腐蚀速率小幅减小;3~4 h范围内腐蚀速率急剧上升并在4 h时达到最大值,腐蚀速率为2.074 6 mm/a;随时间进一步延长,腐蚀速率又急速下降,5~8 h内腐蚀速率继续下降,降低速率相对4~5 h要小,8 h时腐蚀速率达到最小值,为1.898 8 mm/a.根据NACE RP-0775-91标准的规定,其腐蚀速率远远大于0.254 mm/a,属于极严重腐蚀[17].

|

图 1 时间对20#钢腐蚀速率的影响 Figure 1 Corrosion rate vs time for 20# steel |

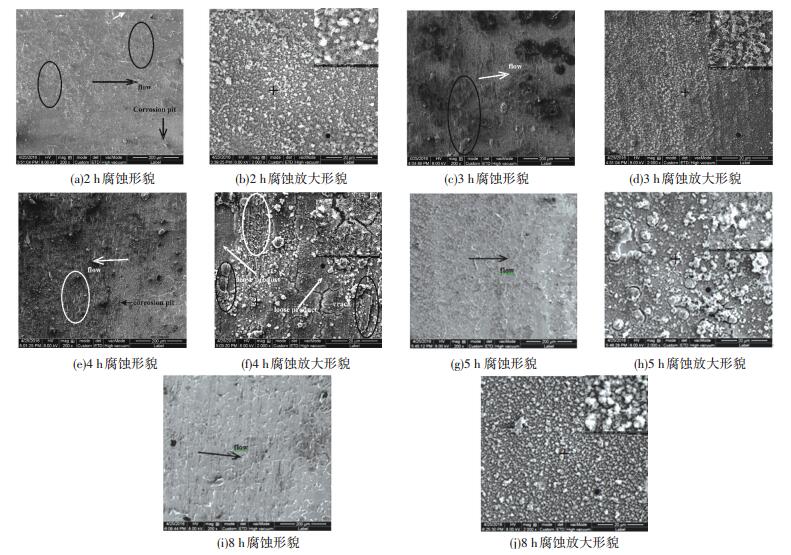

图 2为常温下20#钢在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s时不同腐蚀时间后管壁下壁面腐蚀产物微观形貌见图 2(a)、(c)、(e)、(g)、(i)所示,图 2(b)、(d)、(f)、(h)、(j)为各自对应放大形貌,而其右上角附图为对应本图的局部进一步放大形貌.从图 2(a)、(c)、(e)、(g)、(i)可看出试样表面均形成一层腐蚀产物膜,初始阶段完全覆盖的膜层表面不均匀分布龟裂纹,见图 2(a)中椭圆内所示,且有极少量龟裂纹处有剥落如图中白色箭头所示,从放大腐蚀形貌可知此时腐蚀产物膜是由疏松絮状球形颗粒组成的疏松膜层见图 2(b),其右上角进一步放大形貌附图可见絮状球由大量针状腐蚀产物构成,絮状球之间孔隙较大;随时间延长,表面腐蚀产物膜层的致密度增加见图 2(c),其局部放大形貌表明腐蚀产物层也是由针状物质紧密堆积而成见图 2(d),表面依然存在少量的翘曲区域,对比图 2(b)可见其表面球状物质颗粒尺寸减小,右上角附图中显示其球状颗粒之间的间隙减小甚至消失,相对致密度提高的膜层在腐蚀过程中阻碍离子扩散,对应图 1此刻腐蚀速率略有降低.腐蚀产物沉积动力学决定了腐蚀产物形貌和完整性以及腐蚀速率,腐蚀产物形成动力学包含一系列表面反应,包括活性溶解、离子扩散、膜生长和表面层形成,4 h时在表面可观察到较深的产物剥落坑见图 2(e),对应高倍形貌图 2(f)可见腐蚀产物表面分布不均匀,表面分布“苔藓”状疏松区域如图中白色椭圆内所示,其下为极易脱落的疏松层,如图中黑色椭圆内为剥落残留,疏松层呈现网状连通裂纹,其右上角附图进一步放大形貌可见较深裂纹,疏松层下为相对上层致密的腐蚀产物膜层如图中箭头所示,在流体冲刷作用下,大部分表面具有网状连通裂纹的疏松产物膜在流体冲刷作用下极容易脱落,这进一步促进离子的交换,致使腐蚀速率大幅度加快;随着腐蚀时间的进一步延长,后续形成的腐蚀产物膜优先在孔隙或裂纹处沉积,底层相对致密的膜层致密度进一步提高见图 2(g),表面呈现鳞片型薄膜特征,在剥落的鳞片状区域可见较致密的内层膜,其放大形貌见图 2(h)可见局部存在不完整裂纹区和局部剥落,右上角进一步放大形貌附图可见形成的针状产物排列密集、无微裂纹,相对致密的膜层阻碍腐蚀过程中离子的交换,即其腐蚀反应动力学过程受到强烈抑制,腐蚀速率大幅降低;时间进一步延长相对致密的内层膜厚度继续增加,产物膜外层的疏松度进一步降低,即在8 h时形成较厚且相对致密的内层腐蚀产物膜见图 2(i),其放大形貌图 2(j)可见表面致密无任何微裂纹存在,其致密度与图 2(d)相比更致密,右上角进一步放大的附图形貌可见在8 h时表面形成具有一定规则形状的紧密排列颗粒,此时腐蚀速率在实验条件下达到最小值.

|

图 2 不同时间下管壁下壁面腐蚀产物膜的SEM表面形貌 Figure 2 SEM surface images of corrosion scales on the bottom pipe wall with different 16:51:05 |

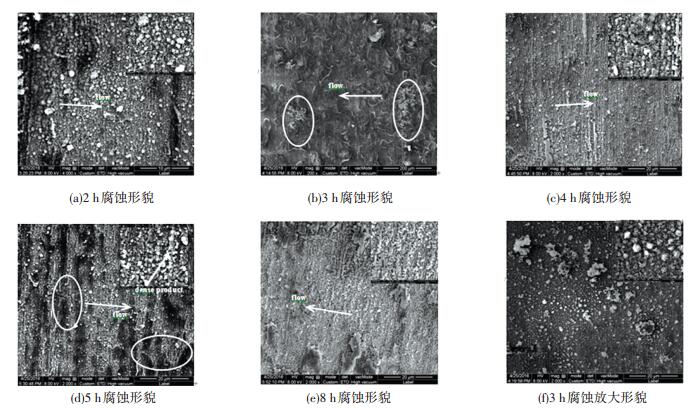

图 3为同一试样管壁上壁面处腐蚀产物的微观形貌,其右上角附图为局部放大形貌,与下管壁腐蚀形貌对比发现其低倍条件下的特征不明显,而3 h腐蚀后形貌特征有所区别对比图 2(c)与图 3(b), 上下壁腐蚀表面均较光滑致密,上管壁呈现较多的区域片状凸起而下管壁凸起较少如图 2(c)中椭圆内所示.而高倍形貌却完全不同,对比图 2(b)、(d)、(f)、(h)、(j)与图 3可见上管壁腐蚀后表面呈现条带状特征. 图 3(a)表明腐蚀2 h后上管壁表面由均匀疏松蜂窝状颗粒组成,进一步放大形貌可见此时腐蚀产物比较粗糙且颗粒较大,孔隙相对下壁面(图 2b)更大;3 h时上壁表面出现了大面积不规则形状区域,部分区域出现节瘤状产物如图中椭圆内所示,由局部放大形貌图 3(f)可见腐蚀产物由针状腐蚀产物组成的均匀团絮状疏松颗粒堆积而成,对比图 3(a)腐蚀产物致密度提高;4 h时腐蚀产物由较大颗粒状物质组成并呈条带状分布如图 3(c)所示,条带状分布方向与液体流动方向垂直;图 3(d)为5 h时上管壁面腐蚀形貌,图中可见腐蚀产物完整均匀分布,表面有局部微裂纹如图中椭圆内所示,由局部放大形貌可见较大颗粒状物质堆积表面,其下为较致密的内层膜;8 h时可见表面呈现大量排列规则的腐蚀产物晶粒,且其生长方向一致,据相关研究报道推断其为FeCO3晶粒[18-19],表面依然有针状腐蚀产物构成的颗粒状物质,整体致密度大幅度提高.经EDS元素分析可知上下壁面的腐蚀产物均由Fe、C、O等元素构成,即后续腐蚀产物成分分析均以下壁面为代表进行具体分析.

|

图 3 不同时间时管壁上壁面腐蚀产物膜的SEM表面形貌 Figure 3 SEM surface images of corrosion scales on the pipe top wall with different time |

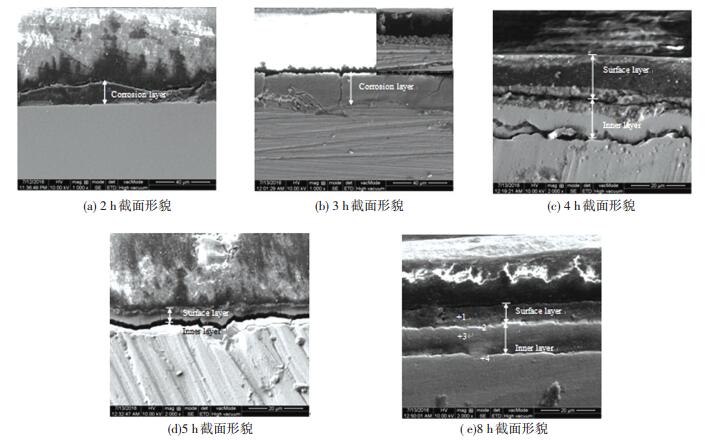

图 4为不同腐蚀时间后试样表面腐蚀产物膜的截面形貌,图 4(a)、4(b)为2 h和3 h截面形貌,可见在2~3 h时试样表面只生成一层腐蚀产物膜,3 h时与2 h时相比产物膜较均匀致密;而时间超过3 h后表面形成内外两层腐蚀产物膜如图 4(c)为4 h截面形貌,即内层较为致密的膜层与表面较为疏松的膜层,内层膜与基体之间以及内外层之间均有裂缝存在,而且内、外层膜内均存在横贯截面的贯通裂纹,这可促进腐蚀过程的离子交换;图 4(d)清晰可见内层膜与基体之间较为紧密,仅局部区域存在微裂纹,膜层的致密度与图 4(c)相比大幅提高,外层膜中含有较多的贯通裂纹,结合图 2(h)局部存在不完整裂纹和局部剥落,即内外膜层之间有一定间隙;时间进一步延长内外层膜厚度与致密度增加如图 4(e),内层膜厚度约12 μm,外层膜约8 μm,结合图 2(j)表面致密且无明显微裂纹存在,腐蚀速率进一步降低如图 1. 图 4(b)右上角附图为3 h时截面放大形貌,可见表面形成了形状规则且排列相对紧密的结晶颗粒,据已研究报道推断为FeCO3晶体[20],大量研究[21-24]表明,钢表面形成的具有保护性产物膜对CO2环境下的腐蚀过程有着强烈的影响. 表 3为8 h时腐蚀产物膜截面EDS分析结果(对应取点见图 4e),可见产物膜是由Fe、C和O三种元素组成的物质,各元素含量从产物层到与基体结合界面发生明显的变化,外层膜中O的含量远远高于内层膜,相应内层膜中Fe的含量远远高于外层膜,结合腐蚀产物膜的形貌特征可知,内层膜比外层膜相对致密,因此可推断富铁区域膜层致密性更高.

|

图 4 腐蚀产物膜的截面形貌 Figure 4 Morphology structures of the cross-section of corrosion product scales |

| 表 3 从腐蚀层到基体各元素的质量分数变化 Table 3 Mass fraction of each element from the corrosion layer to the substrate |

由图 2可知试样表面沉积了灰白色和黑灰色两种颜色的腐蚀产物,表 4、5分别为不同腐蚀时间后灰白色(如图 2(b)、(d)、(f)、(h)、(j)中十字区域所示)和黑灰色(如图 2(b)、(d)、(f)、(h)、(j)圆点区域所示)腐蚀产物中的元素及含量,其主要组成元素均为Fe、C、O,且黑灰色腐蚀产物Fe含量均大于75 %,而灰白色产物中Fe的含量均小于67 %,灰白色产物中C与O含量远高于黑灰色产物中的含量,形貌特征表明灰白色产物较疏松,黑灰色腐蚀产物相对致密,结合表 3内外层膜中各元素含量分析,从而验证了在腐蚀产物膜较完整致密的区域铁含量相对较高.除4 h外,腐蚀产物中O含量均大于C含量,可推断产物主要由铁的氧化物、碳酸盐、渗碳体以及氧化物等构成,只是不同时间内其各自的含量不同.

| 表 4 不同腐蚀时间后白色腐蚀产物中的元素及质量分数 Table 4 Elements and mass fraction for white corrosion products after different corrosion time |

| 表 5 不同腐蚀时间后黑色腐蚀产物中的元素及质量分数 Table 5 Elements and mass fraction for black corrosion products after different corrosion time |

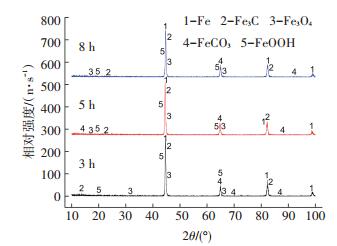

图 5为20#钢管在不同腐蚀时间后内壁上腐蚀产物的XRD图谱,腐蚀产物膜是由Fe、C、O三种主要元素组成的物质,图谱表明20#钢管在气液两相塞状流中腐蚀产物膜的主要相组成基本不变,主要有Fe、Fe3C、FeCO3、Fe3O4、FeOOH,而FeOOH在沉积时易于形成疏松多孔的结构,其中Fe与Fe3C为钢管的主要成分,试验用20#无缝钢管的组织为铁素体+珠光体,腐蚀过程中随着铁素体的溶解Fe3C残留下来,未被腐蚀的Fe3C成为腐蚀产物沉积与长大的基底或“骨架”,从XRD图谱可见其主强峰为Fe,且随时间的延长其峰强略有降低,即随时间延长腐蚀产物膜层的厚度增加而且膜层的致密度也随之提高.

|

图 5 不同腐蚀时间后腐蚀产物膜的XRD Figure 5 XRD patterns of corrosion scales under different corrosion time |

CO2对钢材的腐蚀速率取决于CO2在水溶液中的含量,在石油天然气处理装置系统中CO2含量由工艺条件决定的CO2分压控制,一般当PCO2>0.2 MPa时属严重腐蚀[25].该试验条件下,腐蚀速率先减小后增大然后再减小,2 h时试样表面生成一层腐蚀产物膜,产物膜完整但有裂纹,管壁下表面接触介质为CO2饱和溶液,介质流动速度相对较低,新鲜的金属表面直接与腐蚀介质接触,发生的主要阴极反应与阳极反应:2CO2+2H2O+2e→2HCO3-+H2,2HCO3-+2e→CO32-+H2;Fe→Fe2++2e,在腐蚀开始的短时间内会形成较多的Fe2+、CO32-、HCO3-,除此之外还会伴随CO2的溶解与水解,在管壁面处的流场速度边界层内同时形成了浓度边界层,在该区域内当Fe2+与CO32-的浓度超过在介质溶液中的溶度积后便开始沉积,腐蚀产物首先以腐蚀残留Fe3C为基底沉积,随时间的延长而继续长大,由于Fe3C在组织中呈层片状分布,即初始阶段形成的沉积产物膜层为不连续的疏松蜂窝或网状,如图 2(b)与3(a)所示.随时间的延长,腐蚀产物继续沉积形成连续的产物膜层,其致密度略有提高,腐蚀速率相应略有降低,腐蚀产物的继续沉积连续膜层与基体之间存在应力,使得膜层与基体之间以及膜层内出现网状裂纹以及贯通至基体的裂纹如图 2(f),腐蚀介质与新鲜金属表面的接触面积大幅度增加,传质过程大大加速,即腐蚀速率快速大幅度升高,据Ohio大学腐蚀研究组报道[26],腐蚀产物与壁面的结合力约为1~10 MPa,而当介质流速为20 m/s时的壁面切应力约为1 400 Pa,即流动介质造成的壁面切应力并不是腐蚀产物剥落的关键原因,其主要是膜层内应力作用下再加上流动壁面切应力使得已经与壁面结合力非常弱的区域性腐蚀产物剥落而进入流动介质中,随后腐蚀产物继续在缝隙或孔隙处沉积形成相对致密的内层腐蚀产物膜如图 4(d),腐蚀传质过程受到抑制,腐蚀速率降低如图 2所示5 h后腐蚀速率明显降低,腐蚀时间进一步延长,内外层膜之间的缝隙以及膜层内的孔隙率逐渐减小,当达到8 h时内外层膜之间的间隙逐渐变得不明显且膜层的致密度提高如图 4(e).上管壁面接触的为CO2气泡,气泡表面液膜依然为CO2饱和溶液,流动过程中CO2气泡为大小相对均匀,在经过试样之后会形成大部分气泡的合并,气泡之间存在接触界面,其界面在与管壁上壁面接触区域与流动方向垂直,界面处存在一定的压力或者在合并时形成界面区域的压力差,进而使得上壁面处形成的腐蚀产物呈垂直于流动方向的条带状特征分布见图 3所示.

4 结论1) 20#无缝钢管在PCO2=0.28 MPa、VL=0.11 m/s、Vg=0.36 m/s条件下,随时间延长腐蚀速率呈现先小幅减小、后快速增大、再明显降低的趋势,4 h时达到实验条件下的最大值2.074 6 mm/a,8 h时达到腐蚀条件下的最小值1.898 8 mm/a,且腐蚀属于极严重腐蚀;

2) 该腐蚀条件下由于塞状流的流动特征,上下管壁面腐蚀形貌呈现出不同的特征,上管壁腐蚀产物的生长沿垂直于流动方向的条带状进行,随时间的延长最终可形成规则排列致密膜层,下管壁腐蚀产物由针状产物形成初始疏松团絮状特征的单层膜逐渐转变为由致密的内层膜(约12 μm)和相对疏松的外层膜(约8 μm)构成;

3) 腐蚀产物主要由Fe、C、O三种元素组成,主要组成相有Fe3C、FeCO3、Fe3O4、FeOOH,经元素分析可知腐蚀产物内层中铁元素含量远高于外层膜,外层膜中C元素与O元素的含量远高于内层膜.

| [1] |

李建忠, 王海成, 李宁. 油气田开发中二氧化碳腐蚀的危害与研究现状[J].

广州化工, 2011, 39(21): 21-23+56.

LI Jianzhong, WANG Haicheng, Li Ning. The hazards and research status of carbon dioxide corrosion in oil and gas[J]. Guangzhou Chemical Industry, 2011, 39(21): 21-23+56. DOI: 10.3969/j.issn.1001-9677.2011.21.009 |

| [2] |

刘会, 朱世东, 赵国仙, 等. 动态和静态下CO2分压对P110钢腐蚀行为的影响[J].

腐蚀与防护, 2009, 30(8): 551-554.

LIU Hui, ZHU Shidong, ZHAO Guoxian, et al. Influence of CO2 partial pressure on corrosion behavior of P110 steel in dynamic and static state[J]. Corrosion and Protection, 2009, 30(8): 551-554. |

| [3] |

吕祥鸿, 赵国仙, 路民旭. N80钢动态和静态CO2腐蚀行为对比研究[J].

腐蚀科学与防护技术, 2003, 15(1): 5-8.

LU Xianghong, ZHAO Guoxian, LU Minxu. A comparison study on dynamic and static corrosion of N80 steel induced by CO2[J]. Corrosion Science and Protection Technology, 2003, 15(1): 5-8. |

| [4] |

刘定智. 多相混输技术的研究及其应用[D]. 成都: 西南石油学院, 2003.

LIU Dingzhi. Research and application of multiphase mixture transportation technology[D]. Chengdu: Southwest Petroleum University, 2003. http://www.doc88.com/p-0093731964922.html |

| [5] |

高嵩. 气液混输管线与立管系统严重段塞流特性研究[D]. 上海: 上海交通大学, 2012.

GAO Song. Research on gas-liquid sever slugging characteristics in pipeline-riser systems[D]. Shanghai: Shanghai Jiao Tong University, 2012. http://www.cqvip.com/QK/94684X/201210/42026182.html |

| [6] |

欧阳洁, 孙国刚, YUAibing. 垂直管道中塞状流的模拟[J].

过程工程学报, 2003, 3(3): 193-199.

OUYANG Jie, SUN Guogang, Yu Aibing. Simulations of plug conveying in vertical pipe[J]. The Chinese Journal of Processing Engineering, 2003, 3(3): 193-199. |

| [7] |

罗锐, 杨献勇, 王洲. 水平或小坡度上坡管气液两相塞状流模型[J].

油气田地面工程, 1990, 9(3): 5-13.

LUO Rui, YANG Xianyong, WANG Zhou. The flow model of the two-phase flow of gas liquid in the horizontal or small slope[J]. Oil-gas Field Surface Engineering, 1990, 9(3): 5-13. |

| [8] |

宋文明, 杨贵荣, 冯萍萍, 等. 20#钢在CO2/水溶液气液两相流液相中的腐蚀行为[J].

材料热处理学报, 2016, 37(9): 118-123.

SONG Wenming, YANG Guirong, FENG Pingping, et al. Corrosion behavior of 20# steel in liquid medium of gas-liquid (CO2-water) stratified flow[J]. Transactions of Materials and Heat Treatment, 2016, 37(9): 118-123. |

| [9] |

GOPAL M, JEPSON W P. The study of dynamic slug flow characteristics using digital image analysis-part Ⅱ: modeling results[J].

Journal of Energy Resources Technology, 1998, 120(2): 102-105.

DOI: 10.1115/1.2795018 |

| [10] |

GOPAL M, JEPSON W P. Development of digital image analysis techniques for study of velocity and void profiles in slug flow[J].

International Journal of Multiphase Flow, 1997, 23(5): 945-965.

DOI: 10.1016/S0301-9322(97)00010-4 |

| [11] |

VILLARREAL D, LAVERDE D, FUENTE C. Carbon-steel corrosion in multiphase slug flow and CO2[J].

Corrosion Science, 2006, 48(9): 2363-2379.

DOI: 10.1016/j.corsci.2005.09.003 |

| [12] |

ZHANG Y B, YAN K, CHE D F. Effect of slug flow on CO2 corrosion[J].

American Institute of Physics, 2010, 1207(2): 403-410.

|

| [13] |

寇杰, 梁法春, 陈婧.

油气管道腐蚀与防护[M]. 第1版. 北京: 中国石化出版社, 2008: 67-78.

KOU Jie, LIANG Fachun, CHEN Jing. Corrosion and protection of oil and gas pipeline[M]. First edition. Beijing: China Petrochemical Press, 2008: 67-78. |

| [14] |

曲世元, 侯吉瑞, 崔铭伟, 等. 多相流动对X70钢腐蚀行为的影响[J].

油气储运, 2016, 35(5): 536-541.

QU Shiyuan, HOU Jirui, CUI Mingwei, et al. Corrosion of X70 steel under multi-phase flow[J]. Oil & Gas Storage and Transportation, 2016, 35(5): 536-541. |

| [15] |

安乐生, 赵全升, 叶思源, 等. 黄河三角洲浅层地下水化学特征及形成作用[J].

环境科学, 2012, 33(2): 370-378.

AN Lesheng, ZHAO Quansheng, Ye Siyuan, et al. Hydrochemical characteristics and formation mechanism of shallow groundwater in the Yellow River Delta[J]. Environmental Science, 2012, 33(2): 370-378. |

| [16] |

魏宝明.

金属腐蚀理论及应用[M]. 第1版. 北京: 化学工业出版社, 1984: 98-106.

WEI Baoming. Metal corrosion theory and application[M]. First edition. Beijing: Chemical Industry Press, 1984: 98-106. |

| [17] |

张清, 李全安, 文九巴, 等. CO2分压对油管钢CO2/H2S腐蚀的影响[J].

钢铁研究学报, 2004, 16(4): 72-74.

ZHANG Qing, LI Quanan, WEN Jiuba, et al. Effect of CO2 partial pressure on CO2/H2S corrosion of oil tube steel[J]. Journal of Iron and Steel Research, 2004, 16(4): 72-74. |

| [18] |

YANF D R, ROSAS O, CASTANEDA H. FeCO3 layer evolution for API 5L X52 steel in carbon dioxide-saturated NaCl brine in the presence of 1-decyl-3-methylimidazolium chloride[J].

Corrosion Science, 2014, 87: 40-50.

DOI: 10.1016/j.corsci.2014.05.021 |

| [19] |

KISS M L, CHIRITA M, BANICA R, et al. Transition from single crystalline FeCO3 to layered and ordered nanostructured a-Fe2O3[J].

Materials Letters, 2015, 158: 214-217.

DOI: 10.1016/j.matlet.2015.06.020 |

| [20] |

HUA Y, BARKER R, CHARPENTIER C, et al. Relating iron carbonate morphology to corrosion characteristics for water-saturated supercritical CO2 systems[J].

The Journal of Supercritical Fluids, 2014, 98: 183-193.

|

| [21] |

APRAEL S, YARO K R, ABDUL A A, et al. Effect of CO2 corrosion behavior of mild steel in oilfield produced water[J].

Journal of Loss Prevention in the Process Industries, 2015, 38(12): 24-38.

|

| [22] |

HAN Jiabin, WILLIAM C J, ZHANG Jinsuo. A coupled electrochemical-geochemical model of corrosion for mild steel high pressure CO2-saline environments[J].

International Journal of Greenhouse Gas Control, 2011, 5(4): 777-787.

DOI: 10.1016/j.ijggc.2011.02.005 |

| [23] |

UEDA M, TAKABE H. The formation behavior of corrosion protective films of low Cr bearing steels in CO2 environments[J].

Annals of Surgery, 2001, 244(5): 700-705.

|

| [24] |

LI Tong, YANG Yongjin, GAO Kewei, et al. Mechanism of protective film formation during CO2 corrosion of carbon steel[J].

Journal of University of Science and Technology Beijing, Mineral, Metallurgy, Material, 2008, 15(6): 702-706.

DOI: 10.1016/S1005-8850(08)60274-1 |

| [25] |

ELGADDAFI R, NAIDU A, AHMED R, et al. Modeling and experimental study of CO2 corrosion on carbon steel at elevated pressure and temperature[J].

Journal of Natural Gas Science and Engineering, 2015, 27: 1620-1629.

DOI: 10.1016/j.jngse.2015.10.034 |

| [26] |

LI Wei, POTS B F M, BROWN B, et al. A direct measurement of wall shear stress in multiphase flow-Is it an important parameter in CO2 corrosion of carbon steel pipelines[J].

Corrosion Science, 2016, 110: 35-45.

DOI: 10.1016/j.corsci.2016.04.008 |

2017, Vol. 49

2017, Vol. 49