2. 中海石油气电集团有限责任公司,北京100028

2. China National Offshore Oil Corporation Gas & Power Group, Beijing 100028, China

气态天然气具有储存及运输困难、密度小、临界温度远低于常温等缺点.为便于储存运输,必须对其深冷液化[1].液化天然气(liquefied natural gas,LNG)具有安全、清洁、适合长距离运输等优点,是可直接应用的理想能源[2].绕管式换热器是天然气液化的核心设备[3],具有结构紧凑、换热系数高、传热温差小等特点[4-6],主要用于大型陆上天然气液化工厂和大型液化天然气浮式生产储卸装置(liquefied natural gas-floating production storage and offloading,LNG-FPSO).绕管式换热器在大型天然气液化工艺中的使用率已超过90%[7],且换热器的造价占液化系统总造价的10%左右[8].然而目前中国天然气液化用大型绕管式换热器的设计和制造技术仍相对薄弱,全球90%以上的大型LNG绕管式换热器的设计和制造技术均被美国APCI和德国Linde公司垄断.LNG绕管式换热器的国产化势在必行,而其内部流动与传热机理的研究是国产化的前提和基础.

LNG绕管式换热器换热管为螺旋上升管,螺旋管是一种特殊的传热强化管,结构紧凑,加工方便,污垢热阻小,在天然气液化及其他低温制冷领域均有广泛应用[9].管侧研究内容主要包括混合冷剂在螺旋管中的传热特性、压降特性以及流型的转换特性.由于具有高压、低温、相变、多元流动等特点,实验工况比较复杂,目前针对LNG绕管式换热器管侧的实验研究较少.Neeraas[10]曾针对管侧开展实验研究,螺旋管管内径为14 mm,曲率直径为2 m,倾斜角为10°;实验介质有丙烷、R22、丙烷、乙烷摩尔比为1:1, 丙烷、甲烷摩尔比为92/8~95.5/4.5;流量范围150~400 kg/(m2·s),压力范围1.2~4 MPa,但实验工况与实际工况仍存在一定差距.邵莉等[11]完成了R134a在水平直管和螺旋管内冷凝换热的实验研究,发现R134a在螺旋管内的冷凝换热系数较直管大4%~13. 8%.Boyko等[12-13]在实验数据分析的基础上采用类比分析的方法得到了冷凝换热关联式,该式是在一定假设基础上推导来的,没有引入任何经验系数,因此适用范围较广得到了广泛应用.郑水华等[14]以空气和水为工质开展了螺旋管内气液两相流阻力特性实验研究,得到了螺旋管内气液两相流动摩擦阻力系数关系式,并在此基础上建立两相摩擦阻力的计算公式.李广军等[15]进行了螺旋管内油水液液两相流流型的实验研究,给出了螺旋管内液液两相流的流型图.上述研究取得了一定成果,但未能反映实际的LNG绕管式换热器运行工况,导致实验结果偏差较大,并不能直接指导LNG绕管式换热器设计计算.因此,提出了一种可以模拟LNG绕管式换热器实际运行工况的实验方法,设计并搭建了实验台,并对其精度进行校验,为下一步LNG绕管式换热器流动与传热规律的研究奠定了实验基础.

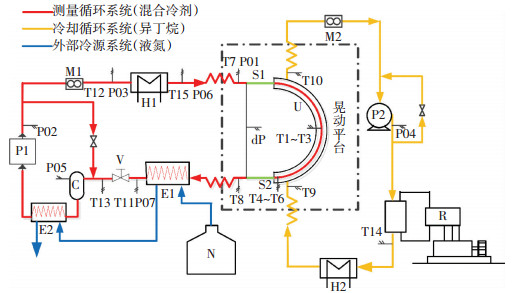

1 实验系统原理LNG绕管式换热器管侧实验系统包括3部分:测量循环系统、冷却循环系统和外部冷源系统.实验系统原理见图 1,相关设备名称见表 1.

|

图 1 实验系统原理 Figure 1 Schematic diagram of the experimental system |

| 表 1 主要设备 Table 1 Major equipment |

测量循环系统:过冷的循环工质经过循环泵P1后进入加热器H1,通过调节加热器加热功率可以控制循环工质的蒸发量从而控制测试样件入口的干度.加热器出口循环工质为气液两相,由于气相和液相温度存在差异,会导致流体温度测量不准确,因此,在测量气液两相流温度时需要先经过搅拌使气液温度达到平衡.搅拌后循环工质原有的流型被破坏,通过流型发展段使流型重建,流型重建完成后进入流型观察窗S1,然后进入测试样件.在测试样件内循环工质被部分冷凝.循环工质经过测试样件后进入流型观察窗S2,如果流型观察窗S1和S2显示的为同一流型则可以认为测试样件内也保持为该种流型.循环工质经过流型观察窗S2后进入液氮换热器E1和E2,两相流被冷却为过冷液体,然后进入循环泵,完成循环.

由于目前针对单相流动的研究已经比较成熟,本实验的主要研究对象为气液两相区,在测量循环系统中,流量的调节主要通过循环泵P1的变频以及旁通实现;压力的调节主要通过调节阀门V实现;干度的调节主要通过加热器H1调节加热功率实现.通过系统的调节达到不同的工况要求.

冷却循环系统:冷却循环内的循环工质为异丁烷,在整个系统中异丁烷始终保持为液相.过冷的异丁烷进入测试样件用来冷却测量循环系统中的循环工质.异丁烷在进入测试样件前先通过加热器H2调节其温度以保证异丁烷温度满足要求.在冷却循环系统中制冷机R为系统提供冷量,制冷机可提供的最低温度为-140 ℃,控温精度为0.1 ℃.冷却循环对测试样件管外温度的控制保证了测量循环系统中流型观察窗S1、S2中显示的为同一流型.

外部冷源系统:外冷源为液氮.测量循环系统中循环工质经过测试样件后为气液两相,为了保证循环泵P1入口循环工质为液相,必须为其提供大量的冷量.液氮储存在自增压的液氮罐中,通过流量调节阀的调节控制液氮进入换热器E1和E2的流量,为循环工质提供冷量,将其过冷.

2 实验装置为了保证LNG绕管式换热器换热管侧流动与传热规律测试数据的准确性,提高实验的精度,本实验台在测点布置及参数采集等方面都提出了特殊的要求.

2.1 测点布置实验中T1~T6为壁温的测点,T7~T15为流体温度的测点.对于测试样件T1~T6完成了管壁温的测量,T7、T8完成了流体温度的测量.测点T1~T6的布置是本实验的难点.

测试样件是一段紫铜套管,缠绕角为10°,内管外径为14 mm,壁厚为2 mm,承压4 MPa;外管外径为32 mm,壁厚为1 mm,承压1 MPa.测试样件采用套管式换热结构,内管走测试循环工质(混合冷剂),外管走低温冷却介质(异丁烷),循环工质从下往上流动,冷却介质从上往下流动形成逆流换热.为了使测试样件内流型发展充分,在循环工质进入测试样件之前需要加一段流型发展段,本实验的流型发展段为与螺旋管入口相切的1 m长倾斜直管.为了观察流型,在流型发展段和测量段之间加了一段流型观察窗S1,观察窗采用双层真空石英玻璃制造,承压高,保温性好,确保在观察流型时不产生附加热流.为了保证测试样件内为某一确定流型,除了在入口处观察外,在出口处也需要观察流型,如果二者为同一流型则可以认为管内工质在确定流型下冷凝;为此,在出口处也添加了一段与螺旋管出口相切的流型观察窗S1.

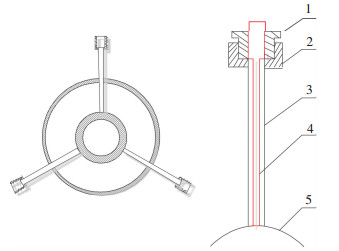

为了准确测量测试样件内管的壁温,在测试样件的中间及出口位置设置温度测点,每个测点有3个温度传感器,在圆管截面上均匀布置,每120°一个.3个测量值的平均值为该点的内管壁温,传感器布置见图 2.

|

1-传感器接头; 2-螺母; 3-铜套管; 4-温度传感器; 5-测试样件内管外壁 图 2 温度传感器布置 Figure 2 Layout of temperature sensor |

实验测试数据由PLC完成采集,主机型号为CPU224XP,同时连接EM231模块,可以实现多组模拟量数字量的采集.需要测试的实验参数有温度、压力、压差和流量等,分别由铂电阻(Pt100)温度传感器、压力传感器、压差传感器以及质量流量计测试完成.所选传感器的性能参数如表 2所示.

| 表 2 传感器性能参数 Table 2 Parameters of sensor |

本实验主要的测试参数为温度,温度测试值直接参与数据计算并影响最后的实验结果.温度传感器的精度已经给出,但在信号传输过程中仍会有误差产生,为了消除这部分误差带来的影响,对与温度传感器连接的15路信号传递线路进行了精度校核.

为了准确校核传递线路带来的误差,选用标准电阻箱代替温度传感器连接在信号线上.根据Pt100分度值[16],调节电阻箱阻值,通过读取计算机显示的温度值直接校核传递线路的误差,具体检测结果见表 3.

| 表 3 传递线路误差分析 Table 3 Error analysis of route |

传递线路为温度测试系统带来系统误差,最大误差为1.40 ℃,最小为0 ℃.根据多次校核结果,对温度传感器传递线路进行数据修正,保证了实验数据的准确性.

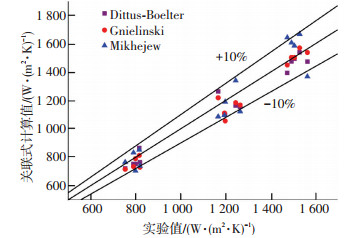

3 实验台精度验证实验台的运行情况对实验结果影响很大,在进行正式实验之前需要对实验台进行精度验证.精度验证实验选用丙烷作为测量循环系统循环工质,分别在不同流量、压力下进行实验.计算并分析丙烷在不同工况下的传热系数,将实验所得传热系数与在相同工况下由经典的管内传热关联式计算所得传热系数进行对比,校核实验台的精度,为后续实验数据的准确性提供保障.

目前,单相流动和换热的理论相对成熟,已经有公认的较为普遍适用的关联式,计算所得的结果也较准确,本实验选用的对比关联式为Dittus-Boelter关联式、Gnielinski关联式以及Mikhejew关联式.

Dittus-Boelter关联式[17]具体形式为

| $Nu = \left[ {0.023Re_d^{0.8}P{r^{0.3}}} \right] \times \left[ {1 + 10.3{{\left( {\frac{d}{R}} \right)}^3}} \right].$ | (1) |

Gnielinski关联式[18]具体形式为

当0.5 < Pr < 1.5,104 < Re < 5×106时

| $Nu = \left[ {0.0214(R{e^{0.8}} - 100)P{r^{0.4}}} \right] \times \left[ {1 + 10.3{{\left( {\frac{d}{R}} \right)}^3}} \right].$ | (2) |

当1.5 < Pr < 500,3 000 < Re < 106时

| $Nu = \left[ {0.012\left( {R{e^{0.87}} - 280} \right)P{r^{0.4}}} \right] \times \left[ {1 + 10.3{{\left( {\frac{d}{R}} \right)}^3}} \right].$ | (3) |

Mikhejew关联式[19]具体形式为

| $Nu = \left[ {0.021R{e^{0.8}}P{r^{0.43}}{{\left( {\frac{{Pr}}{{P{r_w}}}} \right)}^{0.25}}} \right] \times \left[ {1 + 10.3{{\left( {\frac{d}{R}} \right)}^3}} \right].$ | (4) |

式中:Nu为丙烷的努谢尔特数;Re为丙烷的雷诺数;Pr为丙烷的普朗特数;Prw表示丙烷温度为壁温时的普朗特数;d为螺旋管的内径,m;R为螺旋管的曲率半径,m.

传热系数计算公式为

| $h = \frac{{Nu \times \lambda }}{d}.$ | (5) |

式中:h为丙烷的传热系数,W/(m2·K);λ为丙烷的导热系数,W/(m·K).

实验中选取的工况见表 4,实验测试值与关联式计算值偏差见图 3.可以看出,实验测试值与关联式计算值相比偏差在±10%以内,实验台精度较高,实验数据可靠.

| 表 4 实验工况 Table 4 Experimental condition |

|

图 3 实验偏差分布 Figure 3 Distribution of experimental deviation |

在对LNG绕管式换热器的流动和传热机理的研究的目的在于获得足够精度的关联式,以指导换热器的设计选型,因而保证实验台有足够的精度显得尤为重要.本实验主要针对实验台的精度进行了相关研究.本文完成了LNG绕管式换热器管侧实验台的流程设计以及搭建等工作.并以丙烷为介质,通过实验对实验台精度进行了验证,实验台误差小于±10%,完全可以实现LNG绕管式换热器实际运行时管侧的运行工况,从而为LNG绕管式换热器管侧冷凝流动与传热特性的深入研究,提供了可信的实验基础,对我国大型绕管式换热器设计理论的形成有着重要的实际意义.

| [1] |

顾安忠, 鲁雪生.

液化天然气技术手册[M]. 北京: 机械工业出版社, 2010 : 1 -2.

GU Anzhong, LU Xuesheng. Liquefied natural gas (LNG) technical manuals[M]. Beijing: China Machine Press, 2010 : 1 -2. |

| [2] |

孙陆晶, 叶郁, 贾领军.国内外LNG供需现状及发展前景[R].北京:中国石油和化学工业联合会, 2011.

SUN Lujing, YE Yu, JIA Lingjun. Status quo of supply and demand of LNG and its development at home and abroad[R].Beijing:China Petroleum and Chemical Industry Federation, 2011. |

| [3] |

陈永东, 陈学东. LNG成套装置换热器关键技术分析[J].

天然气工业, 2010, 30 (1) : 96-100.

CHEN Yongdong, CHEN Xuedong. A technical analysis of heat exchangers in LNG plants and terminals[J]. Natural Gas Industry, 2010, 30 (1) : 96-100. |

| [4] |

吴志勇, 陈杰, 浦晖, 等. LNG绕管式换热器结构与流通参数计算[J].

煤气与热力, 2014, 34 (3) : 34-39.

WU Zhiyong, CHEN Jie, PU Hui, et al. Calculation of structural and circulation parameters of spiral-wound LNG heat exchanger[J]. Gas & Heat, 2014, 34 (3) : 34-39. |

| [5] |

陈永东, 陈学东. 我国大型换热器的技术进展[J].

机械工程学报, 2013, 49 (10) : 134-143.

CHEN Yongdong, CHEN Xuedong. Technology development of large-scale heat exchanger in China[J]. Journal of Mechanical Engineering, 2013, 49 (10) : 134-143. DOI: 10.3901/JME.2013.10.134 |

| [6] |

王家荣. 绕管式换热器在天然气处理装置中的应用[J].

油气田地面工程, 2011, 30 (10) : 54-55.

WANG Jiarong. The application of coil-wound heat exchangers in the natural gas processing plants[J]. Oil-Gasfield Surface Engineering, 2011, 30 (10) : 54-55. |

| [7] |

浦晖, 陈杰. 绕管式换热器在大型天然气液化装置中的应用及国产化技术分析[J].

制冷技术, 2011 (3) : 26-29.

PU Hui, CHEN Jie. Application and technical analysis on localization of spiral-wound heat exchanger in large-scale natural gas liquefaction plant[J]. Refrigeration Technology, 2011 (3) : 26-29. |

| [8] | ANDERSON P J, DANIELS E J. An overview of LNG operations [R].Paper Presented at the Natural Gas Symposium Lagos, 1981. |

| [9] |

张小艳, 姜芳芳. 螺旋管换热技术的研究现状综述[J].

制冷与空调, 2014, 28 (1) : 75-80.

ZHANG Xiaoyan, JIANG Fangfang. Present situation of the technical research on spiral tube[J]. Refrigeration and Air Conditioning, 2014, 28 (1) : 75-80. |

| [10] | NEERAAS B O.Condensation of hydrocarbon mixtures in coil-wound LNG heat ex-changers tube-side heat transfer and pressure drop[D]. Trondheim: Norwegian University of Science and Technology, 1993. |

| [11] |

邵莉, 韩吉田, 潘继红. R-134a在水平直管和螺旋管内凝结换热特性的实验研究[J].

制冷学报, 2007, 28 (2) : 23-26.

SHAO Li, HAN Jitian, PAN Jihong. Condensation heat transfer of R-134a in horizontal straight and helically cooled tubes[J]. Journal of Refrigeration, 2007, 28 (2) : 23-26. |

| [12] | ANANIEV E P, BOYKO L D, KRUZHILIN G N. Heat transfer in the presence of steam condensation in a horizontal tube [C]//International Heat Transfer Conference. 1961: 290-295. |

| [13] | BOYKO L D, KRUZHILIN G N. Heat transfer and hydraulic resistance during condensation of steam in a horizontal tube and in a bundle of tubes[J]. Heat Mass Transfer, 1967, 10 (3) : 361-373. DOI: 10.1016/0017-9310(67)90152-4 |

| [14] |

郑水华, 牟介刚, 范文粲, 等. 螺旋管内气液两相流动阻力特性实验[J].

农业机械学报, 2013, 44 (11) : 87-90.

ZHENG Shuihua, MU Jiegang, FAN Wencan, et al. Resistance characteristics experiment of two-phase flow in spiral pipe[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44 (11) : 87-90. |

| [15] |

李广军, 郭烈锦, 高晖, 等. 螺旋管内油-水液液两相流流型[J].

化工学报, 2000, 51 (2) : 39-242.

LI Guangjun, GUO Liejin, GAO Hui, et al. Flow patterns of oil -water liquid-liquid two-phase flow in helically coiled tubes[J]. Journal of Chemical Industry and Engineering (China), 2000, 51 (2) : 39-242. |

| [16] |

全国温度计量技术委员会.工业铂、铜热电阻检定规程:JJG 229-2010[S].2010.

China Temperature Measurement Technology Committee. Verification regulation of industrial platinum and copper resistance thermometers: JJG 229-2010[S]. 2010. |

| [17] | DITTUS F W, BOELTER L M K. Heat transfer in automobile radiators of the tubular type[J]. International Communications in Heat and Mass Transfer, 1985 (12) : 3-22. |

| [18] | GNIELINSKI V. New equation for heat and mass transfer in turbulent pipe and channel flow[J]. Int Chem Engne, 1976 (16) : 359-368. |

| [19] | MIKHEJEW M A. Heat transfer basis[M]. Berlin: VEB Technology Press, 1964 : 93 -94. |

2017, Vol. 49

2017, Vol. 49