目前,中国是全球第三大LNG进口国,仅次日本和韩国[1]. LNG是气态天然气通过低温工艺液化和净化得到的低温液体混合物,常压下温度为-162 ℃. LNG在接收站进行再气化过程中将释放大量冷能,但在传统再气化工艺中,LNG携带的冷量被海水或空气带走,造成极大的能源浪费,而且会对周围海域或站区的环境造成冷污染.如果能将部分LNG气化冷能作为冷库的冷源,既可节省压缩式制冷装置的投资,又可减少电耗,经济效益和社会效益十分可观.针对LNG冷能用于冷库制冷,国内外学者做了相关研究.黄美斌等[2]将LNG与中间冷媒在低温换热器中进行换热,被冷却的中间冷媒通过管道进入冷库内,通过末端装置释放冷量来实现冷冻或冷藏.吴集迎等[3]设计了LNG冷能用于冷库的系统流程与运行模式,并验证了LNG冷能作为冷库的冷源是一种可行的方式,且具有显著的节能效果和经济效益.刘宗斌等[4]在传统的电压缩氨制冷工艺的基础上增加LNG制冷循环,结果显示该工艺冷能利用率达87.8%,火用效率达26.8%. Messineo等[5]在接收站和用冷地点之间设置中间冷媒传输系统,并选取二氧化碳作为中间冷媒介质,有效降低传输能耗.李少中[6]利用HYSYS模拟比较了电压缩氨气制冷工艺和利用LNG卫星站冷能的冷库火用效率,结果显示两者火用效率分别为12.1%和26.6%.唐贤文等[7]通过火用分析的方法计算了LNG冷能用于冷库的火用效率,结果显示最高的火用效率为30%.

LNG冷能在冷库中已经有许多应用,但普遍存在LNG冷能利用不合理、系统整体火用效率偏低的问题,且对火用效率较低的原因未进行深入分析,对于提高系统火用效率没有提出行之有效的方法.此外,部分研究对单级冷库系统的火用效率进行了简单分析,但对系统的COP和火用效率并未给出明确的定义和计算公式.本文所采用的Rocca[8-9]定义给出了LNG冷能回收系统COP和火用效率的相应计算公式,并对公式每一项进行了详细说明,符合热力学第一定律和第二定律,具有较高的准确性.此外,Rocca课题组在系统火用效率方面做过许多研究,COP和火用效率定义公式具有一定的可靠性.本文采用Rocca定义的LNG冷能回收COP和火用效率对LNG冷能制冷的双级冷库系统进行了热力学分析和经济性分析.介绍了LNG冷能制冷的冷库系统以及其模型建立方法,分析了各设备及系统的火用损和火用效率,确定影响系统整体火用效率提高的障碍环节,研究了不同LNG进口温度和气化压力下系统火用效率和COP的变化情况,最后对该系统进行了经济性分析.以期为优化设计LNG冷能制冷的冷库系统以及合理高效地利用LNG冷能、充分发挥其火用效率提供有益参考.

1 系统及模型介绍该模拟基于以下假定:

1)流程为稳态;

2)状态方程为Peng-Robinson方程[10],换热器压降均为10 kPa,泵和压缩机效率均为75%.

对于稳定流动的系统,某单位质量流量的工质在某一状态下的火用的定义式为

| $ex = h - {h_0} - {t_0}(s - {s_0})$ | (1) |

计算基准为t0=25 ℃,p0=0.1 MPa.此处氨的基准值为h0=-2 698 kJ/kg,s0=-5.81 kJ/(kg·K);LNG参考值h0=-4 191 kJ/kg,s0=-5.016 kJ/(kg·K).

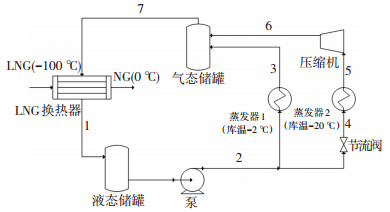

1.1 系统介绍图 1为LNG冷能制冷的冷库系统流程.选取LNG组分为广东LNG组分,见表 1.该冷库系统设计思路主要是基于LNG冷能梯级利用的考虑,一方面在LNG换热器端实现LNG冷能的梯级利用, LNG冷能的第一级用于空气分离工艺,经过空气分离后的LNG温度定为-100 ℃,冷库作为LNG冷能利用的第二级;另一方面在冷库末端实现LNG冷能的梯级利用,设置两种不同库温,库温根据食品的冷藏工艺要求确定,其值可参考GB50072-2010《冷库设计规范》[11],此处设置为-2和-20 ℃.不同库温所对应冷媒的蒸发温度不同,相应的蒸发压力也不相等.采用串联方式时,两冷库换热器中压力控制不均衡,将不能保证各换热器中实际运行的压力为额定蒸发压力,因此,两个不同库温的冷间采用并联方式,从而使LNG冷能在冷库系统中得到有效利用.冷间的设计冷负荷分别为51.9和205.9 kW,冷却末端设备分别为蒸发器1和蒸发器2.

|

图 1 LNG冷能制冷的冷库系统流程 Figure 1 Process of cold storage system using LNG cold energy |

| 表 1 LNG各组分及相应临界压力和温度 Table 1 LNG components and the corresponding critical pressure and temperature |

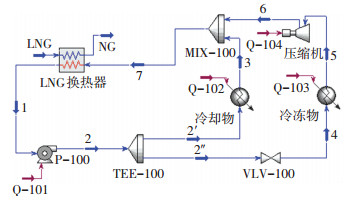

图 2为该冷库系统的HYSYS模拟流程.根据冷间的设计温度以及换热器的传热温差,为使各冷间能维持相应的温度,工质氨在蒸发器1和蒸发器2处的蒸发温度分别定为-9和-30 ℃,相应的蒸发压力分别为0.3和0.12 MPa,此处的蒸发压力和蒸发温度并非一恒值,因为在HYSYS中换热器计算需要设置一定的压降,蒸发过程并非严格的恒温恒压过程.

|

图 2 HYSYS模拟流程 Figure 2 Process of HYSYS simulation |

依据热力学第一定律和第二定律分别得到系统能效和火用效率.

系统能效COP (coefficient of performance)定义为

| ${\rm{COP}} = \frac{{{Q_1} + {Q_2} + E{x_{{\rm{NG}}}}}}{{{Q_{{\rm{LNG}}}} + {W_{{\rm{pump}}}} + {W_{{\rm{com}}}}}}.$ | (2) |

式中:QLNG为LNG输入冷量,kW;Q1为蒸发器1输出冷量,kW;Q2为蒸发器2输出冷量,kW;Wpump为泵输入功,kW;Wcom为压缩机输入功,kW;ExNG为出口NG的火用值,kW.

各设备及系统的火用损和火用效率计算如下:

LNG换热器

| $E{x_{{\rm{loss,LNG}}}} = E{x_{{\rm{LNG}}}} + E{x_7} - E{x_{{\rm{NG}}}} - E{x_1},$ | (3) |

| ${\eta _{{\rm{ex,LNG}}}} = \frac{{E{x_{{\rm{NG}}}} + E{x_1}}}{{E{x_{{\rm{LNG}}}} + E{x_7}}}.$ | (4) |

蒸发器1

| $E{x_{{\rm{loss,eva}}1}} = E{x_{2\prime }} - (1 - \frac{{{T_{{\rm{eva}}1}}}}{{{T_0}}}){Q_1} - E{x_3},$ | (5) |

| ${\eta _{{\rm{ex,eva}}1}} = \frac{{(1 - \frac{{{T_{{\rm{eva}}1}}}}{{{T_0}}}){Q_1} + E{x_3}}}{{E{x_{2\prime }}}}.$ | (6) |

蒸发器2

| $E{x_{{\rm{loss,eva}}2}} = E{x_4} - (1 - \frac{{{T_{{\rm{eva}}2}}}}{{{T_0}}}){Q_2} - E{x_5},$ | (7) |

| ${\eta _{{\rm{ex,eva}}2}} = \frac{{(1 - {T_{{\rm{eva}}2}}{T_0}){Q_2} + E{x_5}}}{{E{x_4}}}.$ | (8) |

压缩机

| $E{x_{{\rm{loss,com}}}} = {W_{{\rm{com}}}} + E{x_5} - E{x_6},$ | (9) |

| ${\eta _{{\rm{ex,com}}}} = \frac{{E{x_6}}}{{{W_{{\rm{com}}}} + E{x_5}}}.$ | (10) |

膨胀阀

| $E{x_{{\rm{loss,exp}}}} = E{x_{2''}} - E{x_4},$ | (11) |

| ${\eta _{{\rm{ex,exp}}}} = \frac{{E{x_4}}}{{E{x_{2''}}}}.$ | (12) |

泵

| $E{x_{{\rm{loss,pump}}}} = E{x_1} + {W_{{\rm{pump}}}} - E{x_2},$ | (13) |

| ${\eta _{{\rm{ex,pump}}}} = \frac{{E{x_2}}}{{E{x_1} + {W_{{\rm{pump}}}}}}.$ | (14) |

系统

| $\begin{array}{l} E{x_{{\rm{loss,system}}}} = E{x_{{\rm{LNG}}}} + {W_{{\rm{pump}}}} + {W_{{\rm{com}}}} - E{x_{{\rm{NG}}}} - \\ \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;(1 - \frac{{{T_{{\rm{eva}}1}}}}{{{T_0}}}){Q_1} - (1 - \frac{{{T_{{\rm{eva}}2}}}}{{{T_0}}}){Q_2}, \end{array}$ | (15) |

| ${\eta _{{\rm{ex,system}}}} = \frac{{E{x_{{\rm{NG}}}} + (1 - \frac{{{T_{{\rm{eva}}1}}}}{{{T_0}}}){Q_1} + (1 - \frac{{{T_{{\rm{eva}}2}}}}{{{T_0}}}){Q_2}}}{{E{x_{{\rm{LNG}}}} + {W_{{\rm{pump}}}} + {W_{{\rm{com}}}}}}.$ | (16) |

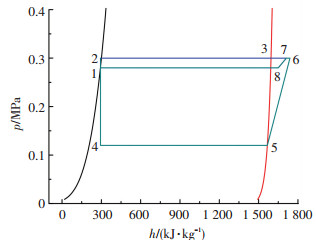

图 3为工质氨压焓图,其中氨的压焓图饱和曲线数据来自REFPROP 8.0.蒸发和冷凝过程按照严格的恒压过程,但是由蒸发器到冷凝器之间需设置一定的压降来表示设备、管路等的总压降. 7-8过程表示工质由蒸发器到冷凝器之间的压降,包括设备压降、储罐进出口压降和管路压降.

|

图 3 LNG冷能制冷的冷库系统压焓图 Figure 3 p-h diagram of cold storage system using LNG cold energy |

LNG冷能制冷的冷库系统相应的流程参数通过HYSYS模拟输出的结果如表 2所示.

| 表 2 LNG冷能制冷的冷库系统各物流参数 Table 2 Logistic parameters of cold storage system using LNG cold energy |

通过HYSYS软件模拟的系统各能流结果见表 3.

| 表 3 LNG冷能制冷的冷库系统各能流参数 Table 3 Energy flow parameters of cold storage system using LNG cold energy |

由式(2)可计算得到LNG冷能制冷的冷库系统COP为1.82.此时能效比并不能反映系统内部真实的能耗情形,应对系统进行火用分析.

根据表 2和表 3中的数据,通过式(3)~(16)可计算出LNG冷能制冷的冷库系统及其设备的火用损和火用效率,具体数据如表 4所示.

| 表 4 LNG冷能制冷的冷库系统及其设备火用损和火用效率 Table 4 Exergy loss and exergy efficiency of cold storage system using LNG cold energy and its equipment |

由表 4可知,该LNG冷能制冷的冷库系统火用效率达80.2%,较一般冷库不到30%[6-7]的火用效率高出许多.一方面是由于该冷库作为LNG冷能利用的第二级,一定程度上实现了能量和能质的匹配;另一方面是由于该冷库实现两种不同温度的冷库并联,一定程度上实现了冷能的梯级应用,充分利用了LNG冷能.蒸发器1较蒸发器2火用效率提高了14%,因此,不同库温的冷间并联设置可以有效提高冷库系统整体的火用效率,并且拥有几种库温的冷库系统可以满足多种需求,实现多功能化.由于不同食品具有最适贮藏温度,即库温有多种选择,该冷库系统只选择了两种常见的库温-20和-2 ℃进行研究分析,因此,可在该系统的基础上增加-40、+10 ℃等库温进行分析,设计三级及以上冷库系统,这也将是日后研究内容的一部分.

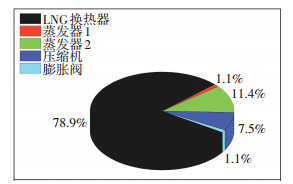

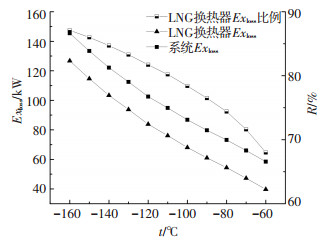

根据表 4中的数据,计算LNG冷能制冷的冷库系统各设备的火用损比例,其分布情况如图 4所示,由于泵的火用损很小,可以忽略不计.由图 4可知,LNG冷能制冷的冷库系统火用损最大的设备是LNG换热器,约占78.9%,主要是因为进入换热器中氨与LNG的温度相差太大. 图 5给出了不同LNG进口温度下该冷库系统火用损、LNG换热器火用损及其比例的变化情况,系统火用损、LNG换热器火用损及其比例随LNG进口温度升高呈近似线性减小趋势,系统火用损由145.5 kW减小至58.5 kW,降低了59.8%,LNG换热器火用损由126.7 kW减小至39.7 kW,降低了68.7%,LNG换热器火用损比例由87.1%减小至67.9%,降低了21.9%. LNG进口温度升高,虽然LNG换热器火用损比例仍较大,占系统火用损绝大部分,但LNG换热器及系统火用损减小幅度较大,因此, LNG进口温度的升高对减小LNG换热器和系统火用损有很大的促进作用.蒸发器2的火用损占11.4%,蒸发器1火用损占1.1%,即冷冻物冷藏库火用损为冷却物冷藏库的10倍,除了温差等不可逆因素外,还因为前者工质流量是后者的4倍.压缩机火用损占7.5%,主要在于其有一个绝热效率,此处取HYSYS里该单元操作的默认值75%.阀和泵的火用损均较小,膨胀阀处的火用损在于工质膨胀后压力的降低,而泵处的火用损则在于其存在一个绝热系数75%.

|

图 4 LNG冷能制冷的冷库系统火用损分布 Figure 4 Exergy loss distribution of cold storage system using LNG cold energy |

|

图 5 LNG换热器火用损及其比例随LNG进口温度变化曲线 Figure 5 Exergy loss and its proportion of LNG exchanger under different LNG inlet temperature |

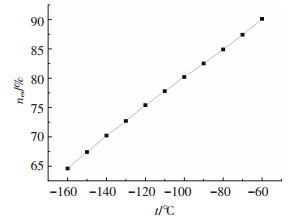

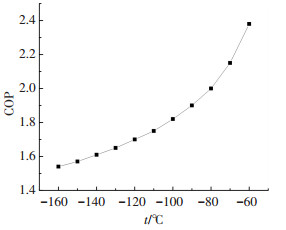

通过对LNG冷能制冷的冷库系统各设备火用损大小的分析,可知提高该系统整体火用效率的障碍环节主要在LNG换热器端,其次是在冷库换热器端. LNG进入换热器的温度为-100 ℃,而氨进入换热器的温度为40 ℃,冷热流体换热温差太大,导致火用损较大,火用效率难以提高. 图 6给出了不同LNG进口温度下该冷库系统火用效率的变化情况,系统火用效率随LNG进口温度升高呈近似线性增加趋势,由64.6%增加至90.1%,提高了39.5%,因此,可以在LNG进口端加一个蓄冷设备蓄存部分LNG冷量来提高其进口温度,从而提高LNG冷能利用火用效率.增加LNG进口温度不仅能提高系统火用效率,也能提高系统的COP,图 7给出了不同LNG进口温度下该冷库系统COP的变化情况.系统COP随LNG进口温度升高呈近似二次方增加趋势,由1.54增加至2.38,提高了54.5%,主要原因在于出口天然气火用值增加.

|

图 6 冷库系统火用效率随LNG进口温度变化曲线 Figure 6 Exergy efficiency of cold storage system under different LNG inlet temperature |

|

图 7 冷库系统COP随LNG进口温度变化曲线 Figure 7 COP of cold storage system under different LNG inlet temperature |

常压下LNG气化温度为-162 ℃,其能量品位很高,若直接应用于不需如此低温的冷库,在换热过程中必然造成大量的火用损失,因此,冷库不适合作为LNG冷能利用的第一级,需要对LNG冷能进行梯级利用,以期达到合理用能,使火用损失尽量减小. LNG冷能第一级可用作空气分离工艺,经过换热后LNG的温度在-100 ℃左右,第二级可以用来制取干冰,换热后LNG的温度在-55 ℃左右,第三级可用于该冷库制冷.对于一些设计温度较低的冷库不能直接利用经过两级利用后的LNG冷能,需要用LNG冷能的第二级甚至第一级,因此,需要根据冷库的设计温度对LNG冷能进行合理地梯级利用.此外,氨的凝固点为-77.7 ℃,不能制取更低的温度,需要根据冷库设计温度选择合适的制冷剂.

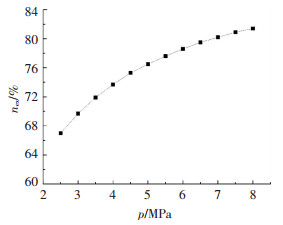

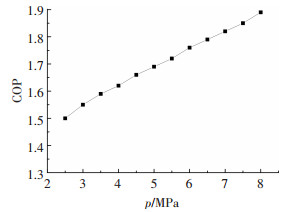

该冷库系统采用LNG先加压后气化的方式,此方式也是LNG调峰站采用的加压方式[12]. 图 8给出了不同LNG气化压力下该冷库系统火用效率的变化情况,其中取2.5 MPa为起始气化压力是因为LNG在压力为2 MPa、温度为-100 ℃时仍为气液两相流.系统火用效率随LNG气化压力增加而增大,2.5 MPa到4.5 MPa段火用效率增加较快,由67.0%升至75.3%,从5 MPa之后火用效率增长缓慢,由76.5%增至81.4%.起始端火用效率增加较快是因为火用损减小速率较快,同理,5 MPa至8 MPa段火用效率增加缓慢是因为火用损减小速率较慢.提高LNG的进口压力,可以改变LNG气化温度,从而有效提高系统整体的火用效率,因此,可以在LNG进口端增设一个加压泵来调整LNG进口压力.

|

图 8 冷库系统火用效率随LNG气化压力变化曲线 Figure 8 Exergy efficiency of cold storage system under different LNG gasification pressure |

图 9给出了不同LNG气化压力下该冷库系统COP的变化. COP随LNG气化压力增加呈近似线性增加趋势,由1.50升高至1.89,提高了26%,主要原因在于出口天然气火用值增加.提高LNG气化压力能够提高该冷库系统的火用效率,还能提高该冷库系统的COP,但压力升高也对LNG换热器和管道的承压能力提出更高要求,会增大投资费用,因此,需要综合考虑该冷库的收益和投资,选择合适的气化压力.

|

图 9 冷库系统COP随LNG气化压力变化曲线 Figure 9 COP of cold storage system under different LNG gasification pressure |

该冷库系统的初投资由各设备的造价组成,设备造价相应的经验公式如下[13]:

| $\lg {C_{{\rm{PE}}}} = {K_1} + {K_2}\lg X + {K_3}{(\lg X)^2}.$ | (17) |

式中:CPE为设备造价,美元;X为换热面积(换热器)或输入功率(泵/压缩机),m2或kW;K1、K2、K3为常系数,具体值见表 5[13].

| 表 5 各设备的K1、K2、K3参数值 Table 5 K1, K2, K3 parameter values of each equipment |

泵和压缩机的输入功率见表 3,HYSYS稳态模拟只能给出换热系数与换热面积乘积值,因此,换热器的面积需要进行估算.根据文献[14]中换热系数的估计值,LNG换热器换热系数取5 000 W/(m2·K),蒸发器换热系数取2 000 W/(m2·K),从而计算LNG换热器、蒸发器1和蒸发器2换热面积分别为2.27、3.7和10.3 m2.由式(17)计算得相应设备的造价,见表 6.

| 表 6 各设备造价估算值 Table 6 Estimated values of each equipment cost |

其他初投资费用:储罐(1个储液罐、2个储气罐)按2万元/个计算,总计6万元,冷媒及管道、阀门等部件费用总计15万元.经计算得,系统设备一次性投资总计124.59万元.全年运行和维护费用按系统设备初投资的20%计算,共24.92万元.

2.2.2 回收冷量效益该冷库系统对LNG冷能回收效益可以根据陈敏[15]拟合的温度T下的单位冷能价格公式进行计算

| ${C_{{Q_T}}} = 82.85{C_e} \cdot \exp \left( { - 0.0217T} \right)$ |

式中:CQT为温度T下单位冷能价格,元/MJ;Ce为工业电价,元/MJ;T为温度,K.

以工业用电价格0.8元/(kW·h)(0.22元/MJ)计算,以蒸发器蒸发温度-9和-30 ℃分别计算得单位冷能价格为0.060和0.093元/MJ.

根据冷却物冷藏间和冷冻物冷藏间冷负荷计算值,可得到LNG冷库回收冷量效益.将冷却物冷藏间和冷冻物冷藏间回收冷量效益加总,得到年平均回收冷量收益值为59.02万元,求回收冷量收益值与年运行费用的差值得到每年净收益34.1万元.

2.2.3 动态投资回收期动态投资回收期定义式[16]为

| $\sum\limits_{t = 0}^{{{P'}_{\rm{t}}}} {{{({C_I} - {C_O})}_t}} {(1 + {i_c})^{ - t}} = 0.$ |

式中:P′t为动态投资回收期,a;ic为基准折现率;CI为现金流入量,万元;CO为现金流出量,万元;(CI-CO)t为第t年现金流量值,万元.

该LNG冷能冷库系统初投资为124.59万元,年净收益为34.1万元,假定该项目生命周期为15 a,基准折现率为10%,得

| $ - P + A \cdot \frac{{{{(1 + {i_c})}^{{{P'}_t}}} - 1}}{{{i_c}\cdot{{(1 + {i_c})}^{{{P'}_t}}}}} = 0.$ |

式中:P为初投资,万元;A为年净收益,万元.

计算得

1)该冷库系统COP为1.82,火用效率为80.2 %,其中火用效率较一般利用LNG冷能的冷库系统高.

2) LNG换热器处火用损最大,占系统总火用损78.9%,提高LNG进口温度可有效减小其火用损.

3)系统COP和火用效率均随LNG进口温度升高而增加,且均随LNG气化压力升高而增加,在LNG进口端增设蓄冷设备和加压泵均能有效提高系统火用效率.

4)该冷库系统经4.77 a可回收成本,具有较好的经济效益.

| [1] |

郜峰, 钱铮, 赵喆. 全球LNG市场供需发展新特点及新动向[J].

国际石油经济, 2013 (6) : 26-31.

GAO Feng, QIAN Zheng, ZHAO Zhe. New features and new trends of global LNG market supply and demand development[J]. International Petroleum Economy, 2013 (6) : 26-31. |

| [2] |

黄美斌, 林文胜, 顾安忠. 利用LNG冷能的低温冷库流程比较[J].

制冷学报, 2009, 30 (4) : 58-62.

HUANG Meibin, LIN Wensheng, GU Anzhong. Process comparison of low temperature cold storage using LNG cold energy[J]. Journal of Refrigeration, 2009, 30 (4) : 58-62. |

| [3] |

吴集迎, 马益民, 陈仕清. LNG冷能用于冷库的系统设计及分析[J].

集美大学学报(自然科学版), 2010 (1) : 44-47.

WU Jiying, MA Yimin, CHEN Shiqing. Design and analysis of cold storage system using LNG cold energy[J]. Journal of Jimei University (Natural Science Edition), 2010 (1) : 44-47. |

| [4] |

刘宗斌, 郑惠平, 尚巍, 等. LNG卫星站冷能利用项目开发[J].

煤气与热力, 2010, 30 (9) : 1-5.

LIU Zongbin, ZHENG Huiping, SHANG Wei, et al. Development of cold energy utilization project in LNG satellite station[J]. Gas and Heat, 2010, 30 (9) : 1-5. |

| [5] | MESSINEO A, PANNO G. LNG cold energy use in agro-food industry: A case study in Sicily[J]. Journal of Natural Gas Science and Engineering, 2011, 3 (1) : 356-363. DOI: 10.1016/j.jngse.2011.02.002 |

| [6] |

李少中. 利用LNG冷能的冷库工艺模拟及分析[J].

广东化工, 2010, 37 (7) : 250-251.

LI Shaozhong. Simulation and analysis on the cold storage process with LNG cold energy[J]. Chemical Industry in Guangdong, 2010, 37 (7) : 250-251. |

| [7] |

唐贤文, 王聪, 杨泽亮. 广东LNG冷能及其在冷库中应用的火用分析[J].

能源与节能, 2012 (5) : 12-13.

TANG Xianwen, WANG Cong, YANG Zeliang. Guangdong LNG cold energy and exergy analysis on its applications in the coldstorag[J]. Energy and Energy Conservation, 2012 (5) : 12-13. |

| [8] | ROCCA L V. Cold recovery during regasification of LNG part one: Cold utilization far from the regasification facility[J]. Energy, 2010, 35 (5) : 2049-2058. DOI: 10.1016/j.energy.2010.01.022 |

| [9] | ROCCA L V. Cold recovery during regasification of LNG part two: Applications in an agro food industry and a hypermarket[J]. Energy, 2011, 36 (8) : 4897-4908. DOI: 10.1016/j.energy.2011.05.034 |

| [10] | PENG D Y, ROBINSON D B. A new two-constant equation of state[J]. Industrial & Engineering Chemistry Fundamentals, 1976, 15 (1) : 59-64. |

| [11] |

中华人民共和国住房和城乡建设部.冷库设计规范: GB50072-2010[S].北京:中国计划出版社, 2010.

Ministry of Housing and Urban-rural Construction of the People's Republic of China. Code for design of cold storage: GB50072-2010[S]. Beijing: China Planning Press, 2010. |

| [12] | PIORO I L, KHARTABIL H F, DUFFEYR B. Heat transfer to supercritical fluids flowing in channels-empirical correlations (survey)[J]. Nuclear Engineering and Design, 2004, 230 (1) : 69-91. |

| [13] | HEBERLE F, BASSERMANN P, PREIßINGER M, et al. Exergoeconomic optimization of an organic Rankine cycle for low-temperature geothermal heat sources[J]. International Journal of Thermodynamics, 2012, 15 (2) : 119-126. |

| [14] | XUE X, GUO C, DU X, et al. Thermodynamic analysis and optimization of a two-stage organic Rankine cycle for liquefied natural gas cryogenic exergy recovery[J]. Energy, 2015, 83 : 778-787. DOI: 10.1016/j.energy.2015.02.088 |

| [15] |

陈敏. LNG冷能用于发电和空调供冷工艺开发及优化[D].广州:华南理工大学, 2013.

CHEN Min. Development and optimization of power generation and air-conditioning using LNG cold energy[D].Guangzhou: South China University of Technology, 2013. |

| [16] |

胡茂生, 丰艳萍, 谢英亮, 等.

技术经济分析理论与方法[M]. 北京: 冶金工业出版社, 2009 : 50 -52.

HU Maosheng, FENG Yanping, XIE Yingliang, et al. Technology economic analysis theory and method[M]. Beijing: Metallurgic Industry Press, 2009 : 50 -52. |

2017, Vol. 49

2017, Vol. 49