煤矿井下采掘工作面作业时会产生大量粉尘,而采用湿式喷雾降尘是最经济简便的方法,如机组内外喷雾联合降尘、巷道水幕降尘等,其基本原理都是采用压力水喷嘴的喷雾形式[1].但传统的压力水喷嘴往往要求水压高、耗水量大,且雾滴粒径较大,对呼吸性粉尘的降尘效果普遍较差[2].气水联动雾化降尘在中国是一项新兴的技术,国内外的研究表明采用气水联动喷雾降尘技术较常规喷雾降尘技术相比能使呼尘的浓度大幅度降低[3-4].气水联动喷雾装置的核心部件是气水喷嘴,由于现在对气水喷嘴喷雾降尘的理论研究较少,导致气水喷雾降尘技术在实际应用中存在盲目性,只凭经验调节装置的气、水流量,不仅浪费水资源而且也不能得到应有的降尘效果.本文通过实验研究气水喷嘴的雾化特性,结合雾化降尘机理的理论分析,对气水喷嘴喷雾降尘效率的影响因素进行了分析,得出了气水喷嘴雾化降尘效率与气流量、水流量及气水流量比等因素的关系曲线,能对气水喷嘴的实际应用提供理论上的指导.

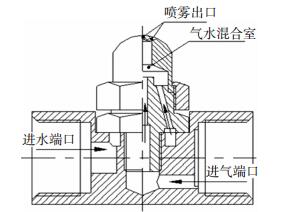

1 气水喷嘴雾化特性研究 1.1 气水喷嘴的结构及原理气水喷嘴主要由进水端口、进气端口、气水混合室及喷雾出口4部分组成,如图 1所示,其原理是:一定压力的水和气体分别从进水端口、进气端口进入,水流在高速气流作用下破碎成包含大量微小气泡的液丝或液线,多股气流和单股水流在气水混合室内形成稳定的气泡两相流动,混合体经喷嘴高速喷出时,由于混合体的体积膨胀和流体搅动作用以及周围空气的卷入,水被雾化成许多微细的水粒[5-8].

|

图 1 气水喷嘴结构示意 Figure 1 Gas-water nozzle structure |

在实际应用中,气水喷嘴喷雾降尘效率的直接影响因素主要有雾滴粒径、喷射距离及覆盖角度等参数[9].这些参数除了跟混合室及喷嘴的结构有关外,主要取决于气水喷嘴气体流量、水流量及气水流量比[10].为此,本文先通过实验研究气水喷嘴的流量特性及雾化特性,为研究气水喷嘴雾化降尘机理提供理论基础.

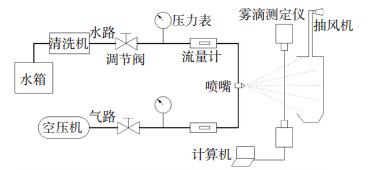

1.2.1 实验装置及方法实验装置如图 2所示,整个装置由供水系统、供气系统、排雾装置及喷嘴实验台4部分组成.实验在常温常压下进行,采用空气和水作为工作介质,气水喷嘴出口孔径为2 mm.通过空压机提供压缩空气,压力范围为0~1.0 MPa,利用QL-380A型清洗机提供压力水,压力范围为0~6.0 MPa.在喷嘴进气端和进水端分别用高压管连接好压力表和流量计,通过调节阀调节气压和水压控制喷嘴的气流量、水流量.选用JL-3000型全自动喷雾激光粒度仪对喷嘴雾滴粒径分散度进行测定,测量范围为0.5~1 300 μm,雾化角和喷雾过程通过高速摄像机进行观察.

|

图 2 实验装置 Figure 2 Experimental apparatus |

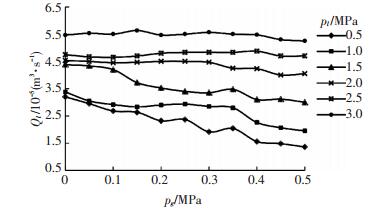

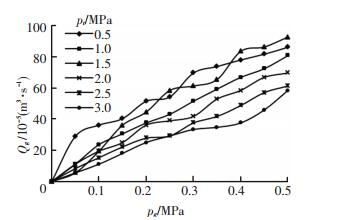

气水喷嘴内两种流体的流动不是相互独立的,气压和水压及其各自的流量之间互相影响,改变其中任何一个参数,其余3个也随之改变[11].为研究它们之间的关系,分别测定水压在0.5、1.0、1.5、2.0、2.5、3.0 MPa时,气压从0.1 MPa变化到0.5 MPa情况下喷嘴的气体流量和水流量,得到不同水压和气压情况下水流量及气体流量的变化关系曲线如图 3,4所示.

|

图 3 不同水压下水流量随气压变化关系曲线 Figure 3 The changing curve of water flow under different water pressure |

|

图 4 不同水压下气体流量随气压变化关系曲线 Figure 4 The changing curve of gas flow under different water pressure |

从图 3, 4中可以看出:1)当水压一定时,随着气压的增加,喷嘴的水流量逐渐下降,且水压越大,水流量受气压的影响越来越小.2)随着气压的增加,气体流量基本呈线性增加,且水压越大,气体流量随气体压力增加的速率越小.

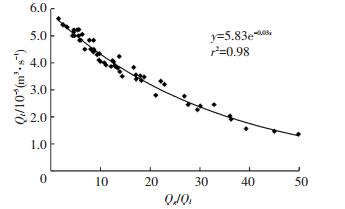

根据上述试验的不同工况,得出了对应的气流量和水流量,由此可以得出水流量与气水流量比之间的关系如图 5所示.由图 5可知,气体流量和水汽量流量之间也不是相互独立的,不论气水压力及流量比如何变化,水流量与气水流量比之间的关系始终成指数关系,可拟合得

|

图 5 水流量与气水流量比之间的关系曲线 Figure 5 The relationship between water flow and gas/water flow ratio |

| $ {Q_l} = 5.83{{\rm{e}}^{-0.03R}} \times {10^{-5}}. $ |

式中:R=Qg/Ql为喷嘴气水流量比;Qg、Ql分别为喷嘴的气体流量和水流量,m3/s.

1.2.3 雾化特性分析对于结构和原理相似的气水喷嘴,它们之间都保持着同样的相似准则,具有相同的相似准则关系式.文献[12-14]得到相关的内混式气水雾化喷嘴雾滴平均粒径(文中指索太尔平均直径)的经验公式为

| $ {D_w}{\rm{ = }}\frac{{585\sqrt \sigma }}{{{\mathit{\boldsymbol{V}}_r}\sqrt {{\rho _l}} }} + 597{\left( {\frac{{{\mu _l}}}{{\sqrt {\sigma {\rho _l}} }}} \right)^{0.45}}{\left( {1000\frac{{{Q_l}}}{{{Q_g}}}} \right)^{1.5}}. $ |

式中:Dw为雾滴平均直径,μm;Vr为气水喷嘴混合室内气水两相流的相对速度,m/s;σ为液体的表面张力系数,dyn/cm;μl为液体黏性系数,dyn·s/cm2;ρl为水的密度,g/cm3;

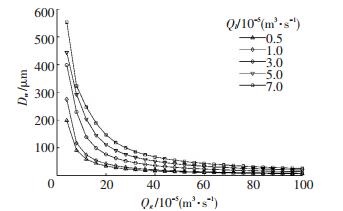

| $ {D_w} = \frac{{0.017}}{{\sqrt {{{\left( {1.6{Q_g}} \right)}^2} + {{\left( {2.7{Q_g}-5.7{Q_l}} \right)}^2}} }} + 0.28{\left( {\frac{{{Q_l}}}{{{Q_g}}} \times {{10}^3}} \right)^{1.5}}. $ |

应用Matlab软件绘制出气水喷嘴雾滴的平均粒径大小与不同气水流量的关系曲线如图 6所示.从图 6中可以看出,水流量一定时,雾滴平均粒径随气体流量的增大而减小;气体流量一定时,水流量越大,雾滴平均粒径越大;当水流量小于1×10-5m3/s,气流量大于50 ×10-5m3/s时,雾滴平均粒径小于10 μm.

|

图 6 不同水流量下雾滴粒径随气流量变化关系曲线 Figure 6 The curve of droplet diameter with gas flow changing under different water flow |

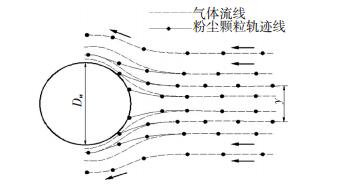

以同忻矿5207综掘工作面为例进行分析,在掘进机摇臂上装有外喷雾模块,掘进割煤时对着掌子面喷射水雾,喷射稳定后在掘进头附近形成水雾柱流.假设喷嘴的水雾雾化均匀,多个喷嘴扩散角度能覆盖整个巷道断面,则在此喷射范围内高速运动的水雾柱流能与粉尘颗粒发生碰撞黏结而沉降.在水雾的喷射范围内,水雾的运动速度远大于含尘气流的速度,可近似的认为其相对速度就是雾滴的速度[15].喷雾降尘的机理主要有惯性沉降和扩散沉降,其中惯性沉降主要适用于捕获粒径大于5 μm的粉尘颗粒,而扩散沉降适用于小颗粒粉尘.通过现场粉尘采样,采用Winner 2000激光粒度分析仪测得综掘工作面颗粒粒径大于5 μm的粉尘占80%以上,可只考虑粉尘颗粒的截留和碰撞作用.

2.2 数学模型的建立单一水滴捕捉粉尘颗粒粒子能力是体现喷雾降尘效率的重要参数.如图 7所示含尘气流以相对速度Ur经过一个小水滴,空气沿流线在液滴周围做绕流运动,粉尘颗粒在惯性的作用下不能随气体流线一起运动而是沿靠近液滴方向的曲线路径运动,接近轴线位置的粉尘颗粒将在液滴的前方与其相撞而被捕获.

|

图 7 单一水滴对粉尘颗粒的惯性作用示意 Figure 7 Single droplet inertia effect on dust particles |

在整个气流和水滴的相对运动过程中,可假设一直径为y的流管内的粉尘颗粒全部被捕获,粒子从管中心线将进一步向液滴转移.则单个液滴捕获效率E可用半径为y的圆面积和水滴的投影面积之比来表示,即

| $ E = \frac{{{y^2}}}{{D_w^2}}. $ |

假设空气中粉尘均匀分布,每立方米的粉尘颗粒数量为n,则单一水滴单位时间内捕捉的粉尘颗粒数为

| $ N = n{\mathit{\boldsymbol{U}}_r}{\rm{ \mathsf{ π} }}\frac{{{y^2}}}{4} = En{\mathit{\boldsymbol{U}}_r}{\rm{ \mathsf{ π} }}\frac{{D_w^2}}{4}, $ | (1) |

式(1)两边同时除以空气流量Q(m3/s),则单一水滴捕尘速率为

| $ - \frac{{{\rm{d}}n}}{{{\rm{d}}t}} = En{\mathit{\boldsymbol{U}}_r}{\rm{ \mathsf{ π} }}\frac{{D_w^2}}{{4Q}}. $ | (2) |

给定喷嘴雾化的水流量W,则水滴颗粒总数为

| $ - \frac{{{\rm{d}}n}}{{{\rm{d}}t}} = En{\mathit{\boldsymbol{U}}_r}{\rm{ \mathsf{ π} }}\frac{{D_w^2}}{{4Q}}\frac{W}{{{\rm{ \mathsf{ π} }}D_w^3/6}} = \frac{3}{2}En{\mathit{\boldsymbol{U}}_r}\frac{W}{{Q{D_w}}}. $ | (3) |

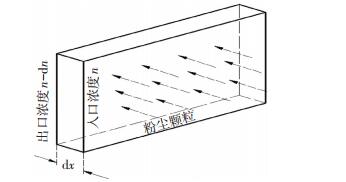

考虑如图 8所示的一掘进巷道微元体,巷道断面积为A,取长度为dx,含尘气流与水滴以相对速度Ur从相反的方向运动;在dt时间内,含尘气流运动dx,粉尘浓度降低dn,则

|

图 8 巷道断面微元体 Figure 8 Microelement of tunnel section |

| $ \begin{array}{*{20}{c}} {{\mathit{\boldsymbol{U}}_r} = \frac{{{\rm{d}}x}}{{{\rm{d}}t}}, }\\ {-\frac{{{\rm{d}}n}}{{{\rm{d}}t}} =-\frac{{{\rm{d}}n}}{{{\rm{d}}x}}\frac{{{\rm{d}}x}}{{{\rm{d}}t}} =-\frac{{{\rm{d}}n}}{{{\rm{d}}x}}{\mathit{\boldsymbol{U}}_r}.} \end{array} $ |

结合式(3)可得:

| $ {\rm{d}}n = - \frac{3}{2}En\frac{W}{{Q{D_w}}}{\rm{d}}x. $ | (4) |

假设雾滴的有效作用距离为L,粉尘的入口浓度为n1,出口浓度为n2,则对式(4)两边求积分:

| $ \int\limits_{{n_1}}^{{n_2}} {\frac{{{\rm{d}}n}}{n} =-\frac{3}{2}En\frac{W}{{Q{D_w}}}\int\limits_0^L {{\rm{d}}x} } . $ |

求解可得

| $ \frac{{{n_2}}}{{{n_1}}} = \exp \left( {-\frac{{3EWL}}{{2Q{D_w}}}} \right). $ |

降尘效率η为粉尘浓度减少的量除以入口的粉尘浓度,即

| $ \eta = \frac{{{n_1} - {n_2}}}{{{n_1}}} = 1 - \frac{{{n_2}}}{{{n_1}}} = 1 - \exp \left( { - \frac{{3EWL}}{{2Q{D_w}}}} \right). $ | (5) |

只考虑惯性作用时,文献[16]提出了单一液滴惯性碰撞的捕尘效率为

| $ E = {\left( {\frac{K}{{K + 0.7}}} \right)^2}. $ | (6) |

式中,K为尘粒运动的无因次惯性系数,称为斯托克斯准数,即

| $ K = \frac{{{\mathit{\boldsymbol{U}}_r}{\rho _p}D_p^2}}{{9{\mu _g}{D_w}}}. $ | (7) |

式中:ρp为煤尘的密度,kg/m3;DP为粉尘粒径,m;μg为气体的动力黏度,Pa·s.

巷道中雾滴和粉尘颗粒的相对速度近似于雾滴有效作用区雾滴的速度,为喷嘴出口时速度的1/2[15],即

| $ {\mathit{\boldsymbol{U}}_r} = \frac{{{Q_1} + {Q_g}}}{{2{A_0}}}, $ | (8) |

联立式(5)~(8)可得

| $ \begin{array}{l} \eta = 1 - exp\left[ { - \frac{{3WL}}{{2A{\mathit{\boldsymbol{U}}_g}{D_w}}}} \right. \times \\ \;\;\;\;\;\;\left. {{{\left( {\frac{{{Q_1} + {Q_g}{\rho _p}D_p^2}}{{\left( {{Q_1} + {Q_g}} \right){\rho _p}D_p^2 + 12.6{\mu _g}{D_w}{A_0}}}} \right)}^2}} \right]. \end{array} $ |

同忻矿5207综掘工作面风速为Ug=1.5 m/s,巷道断面积A=15 m2,煤尘的密度ρp=600 kg/m3,气体的动力黏度μg=1.8×10-5 Pa·s,喷雾装置采用6个喷嘴,则W=6Ql,喷嘴出口面积A0=3.14×10-6 m2,整理可得

| $ \begin{array}{l} \eta = 1 - exp\left[ { - 4.05\frac{{{Q_1}L}}{{{D_w}}}} \right. \times \\ \;\;\;\;\;\;\left. {{{\left( {1 + 0.12\frac{{{D_w}}}{{\left( {{Q_l} + {Q_g}} \right)D_p^2}} \times {{10}^{12}}} \right)}^{ - 2}}} \right]. \end{array} $ | (9) |

采用气水喷嘴实施喷雾降尘时,针对采掘工作面,降尘效率主要取决于喷嘴的气体流量、水流量、气水流量比、工作面粉尘的粒径分布及雾滴的有效作用距离.结合式(9),利用Matlab软件绘制出各个影响因素与降尘效率的关系曲线,分析各个因素对综掘工作面气水喷雾装置降尘效率的影响.

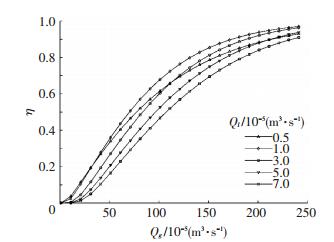

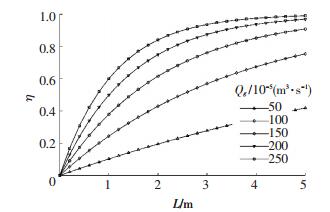

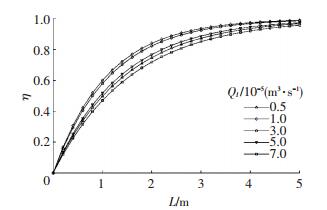

3.1 气水喷嘴喷雾降尘效率与气体流量及水流量的关系在粉尘粒径DP=10 μm, 喷雾有效作用距离L=4 m的条件下,用Matlab软件分别绘制出不同水流量下气水喷雾装置的降尘效率随气体流量的变化曲线和不同气体流量下降尘效率随水流量的变化曲线如图 9,10所示.由图可知:1)在水流量一定的条件下,气体流量越大,气水喷雾装置的降尘效率越高,气体流量小于150×10-5 m3/s时,降尘效率随气体流量的增大而显著提高;2)在气体流量一定的条件下,气水喷雾装置的降尘效率随水流量的增大而先增大后减小,即在给定的气体流量情况下存在最佳的水流量使得降尘效率最高,其原因是喷雾降尘效率不仅跟雾滴粒径有关还与雾滴的数量相关,水量越大雾滴的数量越多,则雾滴与粉尘颗粒碰撞的概率越大,降尘效率越高,同时雾滴粒径会随水流量的增大而变大,从而影响喷雾降尘效率.3)当气体流量为200×10-5 m3/s时,最佳水流量约为1.6×10-5 m3/s,该工况下气水喷雾的降尘效率达到90%以上.

|

图 9 不同水流量时降尘效率随气体流量的变化关系 Figure 9 The curve of dust removal efficiency with gas flow changing under different water flow |

|

图 10 不同气体流量时降尘效率随水流量的变化关系 Figure 10 The curve of dust removal efficiency with water flow changing under different gas flow |

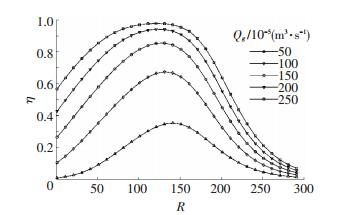

在粉尘粒径DP=10 μm, 喷雾有效作用距离L=4 m的条件下,如图 11所示,通过Matlab模拟出了不同气体流量时降尘效率随气水流量比的变化关系曲线,由图 11可知:1)气体流量一定时,喷雾装置的降尘效率随气水流量比的增大而先增大后减小,即存在一最佳气水流量比,使得降尘效率最高,当气体流量为200×10-5 m3/s时,最佳气水流量比为125,此时的降尘效率能达到90%以上;2)实际应用中,要保持较高的降尘效率,喷嘴的气水流量比应该确保在100~150的范围内.3)在相同的气水流量比情况下,气体流量越大降尘效率越高.

|

图 11 不同气体流量降尘效率随气水流量比的变化关系 Figure 11 The curve of dust removal efficiency with gas/water flow ratio changing under different gas flow |

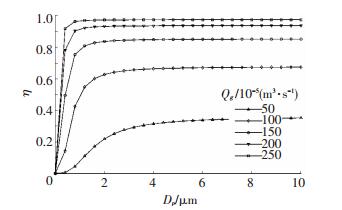

图 12描述了喷雾有效作用距离为4 m,水流量为1×10-5 m3/s时,不同气体流量条件下降尘效率随粉尘粒径的变化关系.由图 12可知:1)气水喷雾降尘效率随粉尘粒径的增大而迅速增长,然后到达最大值,且随着粒径的增大不再变化;2)水流量一定时,气流量越大,降尘效率越高,且降尘效率趋于稳定时所能捕捉的粉尘粒径越小.当气体流量为150×10-5 m3/s时,对于粒径为2.5 μm以上的粉尘,降尘效率超过80%;而对于2.5 μm以下的粉尘颗粒,降尘效率急剧下降;当气体流量为200×10-5 m3/s时,粒径在2 μm以上的粉尘降尘效率达到90%以上.

|

图 12 水流量为1×10-5m3/s时,不同气体流量降尘效率随粉尘粒径的变化关系 Figure 12 The curve of dust removal efficiency with dust diameter changing under different gas flow when water flow is 1×10-5 m3/s |

图 13描述了喷雾有效作用距离为4 m,气流量为200×10-5 m3/s时,不同水流量情况下降尘效率随粉尘粒径变化的关系曲线.由图 13可知:1)在气体流量足够大的情况下,水流量大于0.5×10-5 m3/s时,对于粒径为2.5 μm以上的粉尘,降尘效率都超过80%;2)当气体流量一定时,存在最佳的水流量,使得降尘效率达到最大.

|

图 13 气体流量为200×10-5 m3/s时,不同水流量降尘效率随粉尘粒径的变化关系 Figure 13 The curve of dust removal efficiency with dust diameter changing under different water flow when gas flow is 200×10-5 m3/s |

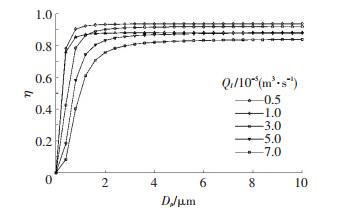

图 14, 15分别给出了粉尘粒径为10 μm时,气水喷雾装置在不同气、水流量工况条件下,降尘效率随喷雾雾滴的有效作用距离的关系曲线.

|

图 14 水流量为1×10-5 m3/s时,不同气体流量降尘效率随有效作用距离的变化关系 Figure 14 The curve of dust removal efficiency with the effective distance changing under different gas flow when water flow is 1×10-5 m3/s |

|

图 15 气体流量为200×10-5 m3/s时,不同水流量降尘效率随有效作用距离的变化关系 Figure 15 The curve of dust removal efficiency with the effective distance changing under different water flow when gas flow is 200×10-5 m3/s |

由图 14,15可知:1)雾滴的有效作用距离越远,降尘效率越高,当水流量为1×10-5 m3/s、气体流量为150×10-5 m3/s时,要使降尘效率达到90%以上,有效作用距离必须大于5 m;2)水量一定时,气体流量越大对喷雾雾滴的有效作用距离要求越低,当气体流量大于200×10-5 m3/s时,雾滴的有效作用距离大于4 m,降尘效率就能达到90%以上.

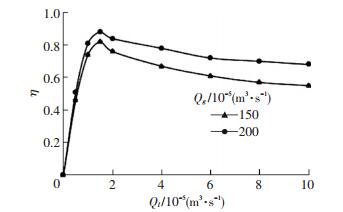

4 现场应用及模拟结果的验证与分析本次现场应用及测定是在同忻矿5207综掘工作面进行的,掘进采用EBZ200型掘进机,气水喷雾装置安装在截割臂端部的机体上,固定支架围绕机体环形布置,支架上共安装6个喷嘴,形成对截割头的大范围包裹.根据上述模拟得出的气水喷雾装置降尘效率与气体流量之间的关系曲线,要使现场的降尘效率达到80%以上,气体流量必须大于150×10-5 m3/s.为验证气水喷雾装置最佳气水流量比的准确性,本次现场试验测定了气体流量为150×10-5、200×10-5m3/s时,水流量分别为0.5×10-5、1.0×10-5、1.5×10-5、2.0×10-5、4.0×10-5、6.0×10-5、8.0×10-5、10.0×10-5m3/s等不同工况下工作面在使用气水喷雾降尘装置前后粉尘的浓度,得到不同条件下的降尘效率如图 16所示.

|

图 16 不同工况下降尘效率的现场测定曲线 Figure 16 The curve of dust removal efficiency in situ measurement under different working conditions |

由图 16可知:1)气体流量为150×10-5m3/s和200×10-5m3/s时,气水喷雾装置在水流量为1.5×10-5 m3/s的情况下降尘效率达到最大,分别接近80%和85%;2)将现场实测数据与数值模拟结果进行对比分析,发现模拟结果与实测数据基本吻合,降尘效率与气体流量、水流量的变化关系基本保持一致.但整体看来,模拟结果与实测数据仍然存在一定偏差,这是由于在现场实测、模型建立过程中均出现一定误差所引起的.通过对比分析,验证了模拟结果的准确性,说明推导出的气水喷嘴雾化降尘效率理论公式及关系曲线有较大的实际应用价值.

5 结论1)气水喷嘴雾滴平均粒径在水流量不变的条件下,随气体流量的增大而减小;在气体流量不变时,水流量越大,雾滴平均粒径越大.

2)水流量一定时,气体流量越大降尘效率越大;气体流量一定时,降尘效率随水流量的增大先增大后减小;粉尘粒径越大,喷雾雾滴有效作用距离越长,粉尘越容易被沉降.

3)使用该类型气水喷嘴进行喷雾降尘时,要保持较高的降尘效率,气水流量比应确保在100~150范围内.

4)模拟得到的降尘效率曲线与现场数据有较好的一致性,可根据工作面粉尘颗粒的粒度分布和降尘效率要求参照相应的曲线选择合适的气流量和水流量,从而达到最佳的降尘效果和经济效益.

| [1] |

左桂兰, 程越, 章伊华. 采煤机内外喷雾系统的优化研究[J].

煤炭技术, 2014, 33 (11) : 228-228.

ZUO Guilan, CHENG Yue, ZHANG Yihua. Study on optimization of internal and external spray system on shearer[J]. Coal Technology, 2014, 33 (11) : 228-228. DOI: 10.13301/j.cnki.ct.2014.11.081 |

| [2] |

孟君.综采工作面气水喷雾粉尘防治技术及管理研究[D].北京:中国矿业大学(北京), 2013.

MENG Jun. Research on technology and management of air-water spraying dust suppression in fully mechanized coal face[D]. Beijing: China University of Mining & Technology (Beijing), 2013. |

| [3] |

侯腾彦, 高贵军, 刘邱祖. 矿用风水雾化器液滴破碎机理及其降尘效率研究[J].

矿山机械, 2014 (7) : 132-135.

HOU Tengyan, GAO Guijun, LIU Qiuzu. Study on droplet breakup mechanism and dust-fall efficiency of mine wind-water atomizer[J]. Mining & Processing Equipment, 2014 (7) : 132-135. |

| [4] | SARKAR S, MEIKAP B C, CHATTERJEE S G. Modeling of removal of sulfur dioxide from flue gases in a horizontal cocurrent gas-liquid scrubber[J]. Chemical Engineering Journal, 2007, 131 (1/2/3) : 263-271. DOI: 10.1016/j.cej.2006.12.013 |

| [5] |

王延军, 张天林. 气-水喷雾加湿降尘技术在涂装车间的应用[J].

涂料工业, 2013, 43 (3) : 70-72.

WANG Yanjun, ZHANG Tianlin. Application of air-water spray humidification dust elimination technology in painting shop[J]. Paint & Coatings Industry, 2013, 43 (3) : 70-72. DOI: 10.3969/j.issn.0253-4312.2013.03.017 |

| [6] |

李萍, 张薇. 内混式气液雾化喷嘴雾滴粒径的实验研究[J].

小型内燃机与摩托车, 2006, 35 (4) : 21-24.

LI Ping, ZHANG Wei. Particle diameter investigation on internal mixing air-liquid atomizer[J]. Small Internal Combustion Engine and Motorcycle, 2006, 35 (4) : 21-24. DOI: 10.3969/j.issn.1671-0630.2006.04.006 |

| [7] |

曹建明, 朱辉, 郭广祥, 等. 空气助力改善液滴雾化质量的研究[J].

实验流体力学, 2013, 27 (1) : 56-60.

CAO Jianming, ZHU Hui, GUO Guangxiang, et al. Study on air assistant to improve quality of droplet atomization[J]. Journal of Experiments in Fluid Mechanics, 2013, 27 (1) : 56-60. DOI: 10.3969/j.issn.1672-9897.2013.01.010 |

| [8] |

刘联胜, 吴晋湘, 傅茂林, 等. 气泡雾化喷嘴雾化特性实验[J].

燃烧科学与技术, 2001, 7 (1) : 62-66.

LIU Liansheng, WU Jinxiang, FU Maolin, et al. Experimental studies on the spray characteristics of effervescent atomizers[J]. Journal of Combustion Science and Technology, 2001, 7 (1) : 62-66. DOI: 10.3321/j.issn:1006-8740.2001.01.013 |

| [9] | DAVIAULT S G, RAMADAN O B, MATIDA E A, et al. Atomization performance of petroleum coke and coal water slurries from a twin fluid atomizer[J]. Fuel, 2012, 98 : 183-193. DOI: 10.1016/j.fuel.2012.02.042 |

| [10] | BARROSO J, LOZANO A, BARRERAS F, et al. Analysis and prediction of the spray produced by an internal mixing chamber twin-fluid nozzle[J]. Fuel Processing Technology, 2014, 128 : 1-9. DOI: 10.1016/j.fuproc.2014.06.027 |

| [11] |

王晓英, 罗惕乾, 沙毅, 等. 双流体喷嘴荷电雾化特性[J].

江苏大学学报(自然科学版), 2007, 28 (4) : 328-331.

WANG Xiaoying, LUO Tiqian, SHA Yi, et al. Charged atomization characteristics of two-fluid spray nozzle[J]. Journal of Jiangsu University (Natural Science Edition), 2007, 28 (4) : 328-331. DOI: 10.3969/j.issn.1671-7775.2007.04.014 |

| [12] | Raj MOHAN B, JAIN R K, MEIKAP B C. Comprehensive analysis for prediction of dust removal efficiency using twin-fluid atomization in a spray scrubber[J]. Separation and Purification Technology, 2008, 63 (2) : 269-277. DOI: 10.1016/j.seppur.2008.05.006 |

| [13] | NGUYEN D A, RHODES M J. Producing fine drops of water by twin-fluid atomisation[J]. Powder Technology, 1998, 99 (3) : 285-292. DOI: 10.1016/S0032-5910(98)00125-9 |

| [14] | 候凌云, 候晓春. 喷嘴技术手册[M]. 第2版. 北京: 中国石化出版社, 2010 . |

| [15] |

马素平, 寇子明. 喷雾降尘机理的研究[J].

煤炭学报, 2005, 30 (3) : 297-300.

MA Suping, KOU Ziming. Study on mechanism of reducing dust by spray[J]. Journal of China Coal Society, 2005, 30 (3) : 297-300. DOI: 10.3321/j.issn:0253-9993.2005.03.006 |

| [16] | 张国权. 气溶胶力学[M]. 北京: 中国环境科学出版社, 1987 . |

2017, Vol. 49

2017, Vol. 49