气凝胶材料通常意义上是指具有典型孔和网络结构,且孔内由气相介质填充的固相材料[1].由于其极高的孔隙率和特殊的三维网络骨架结构,使这类材料呈现出许多独特的性质,并在隔热、隔声、电子器件、光学、电学、吸附、催化和航空航天等领域具有广阔的应用前景[2-4].但是,在实际应用中气凝胶材料纤细的脆性纳米多孔骨架,往往使其呈现出强度低、韧性差等缺点.因此,通过控制气凝胶的孔结构,克服其网络骨架结构的脆性、增加强度与韧性,是值得深入探索和研究的课题[5].

通常,提高气凝胶力学行为主要采用以下几种方法.第一,增加湿凝胶在母液、有机溶剂或水中老化时间[6].这种方法主要通过固体纳米颗粒接触点颈间的Ostwald熟化、已形成网络骨架上增加额外的单体以增强缩聚程度、已形成网络的重组等手段增强骨架的强度.但该方法增强效果有限,反应时间长,通常以一种气凝胶制备过程的辅助步骤之一存在.第二,纤维增强气凝胶.这种方法通过在溶胶状态下混入不同种类纤维材料,凝胶并干燥时,利用其限制气凝胶的收缩,并提高材料的强度.纤维的引入方式主要有纤维在凝胶发生前混入溶胶[7]、把溶胶先驱体浸入纤维基体中[8]、连续电纺纳米增强方法[9]等.第三,引入含有有机基团的有机—无机杂化方法.该方法通过在气凝胶表面反应基团交联有机基团以实现增强气凝胶力学性能的目的.常见的方法是在气凝胶表面用胺基、环氧基团等进行化学修饰,以此作为连接其他有机聚合物的“桥梁”,从而降低刚性键的组成数量[10-11].

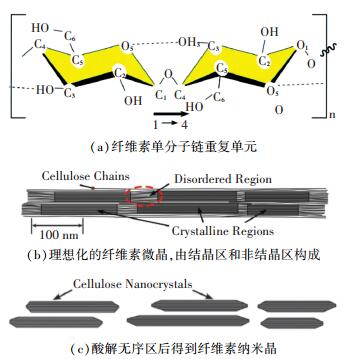

纤维素气凝胶 (cellulose aerogels) 是当前气凝胶研究的热点之一.纤维素是由葡萄糖单体聚合而成的有机大分子,具有可再生、环境友好等特点,是自然界最为丰富的原材料之一.纤维素的分子结构是以D-吡喃式葡萄糖苷基通过1, 4-β糖苷键连接起来的线性结构,如图 1所示[12].

最早有关纤维素气凝胶的报道源于2001年,研究表明其抗冲击强度是间苯二酚-甲醛 (resorcinole formaldehyde, RF) 有机气凝胶的10倍[13].纤维素及其气凝胶具有如下特点[12]:1) 纤维素源于自然且原料丰富,是一类具有很大发展潜力的材料;2) 纤维素特殊的多聚糖长链平行晶体结构使其具备优良的力学特性;3) 纳米纤维素高的纵横比有利于提高力学性能;4) 以纤维素凝胶为模板可实现功能材料的结构调节;5) 在一定条件下,经酸性法提取的纤维素纳米晶 (cellulose nanocrystals,CNC) 可实现自组装 (self-assembly),形成有序的结构特征.纤维素的这些独特特性使其在多个领域具有潜在的应用前景[14].但是,对纤维素气凝胶来说,其较低的力学和热学稳定性是阻碍其应用的主要因素.

基于上述特点,当以纤维素作为形成二元或多元气凝胶复合材料的模板或增强相时,可实现气凝胶性能的调节.目前,纤维素类复合气凝胶研究最多的是纤维素与SiO2构成的有机—无机杂化复合气凝胶,并且纤维素的分散和聚集状态以及SiO2的引入方式决定了SiO2改性纤维素复合气凝胶的不同特征.通常,纤维素与SiO2的复合采取三种方法,即溶液浸渍法 (solution impregnation method)[15]、直接混合法 (direct mixing)[16]和逐层沉积法 (layer-by-layer deposition)[17].

1 溶液浸渍法溶液浸渍法是将已凝固的纤维素水凝胶在SiO2溶胶中浸渍,从而在纤维素多孔骨架表面原位复合SiO2.以不同工艺方法获得的纤维素水凝胶,由于纤维素分子内和分子间极强的氢键、复杂的聚集状态和高的结晶度,使其往往呈现不同的多孔网络结构.与SiO2复合形成气凝胶后,纤维素水凝胶的模板特征决定了复合气凝胶的最终性能.当选用由具有不同功能基团先驱体配置的SiO2溶胶时,还将赋予复合气凝胶新的独特性质.

目前,常见的纤维素溶解体系包括酸解溶液体系、离子液体体系、有机溶剂体系和低温下的强碱/尿素 (或硫脲)/水溶液体系.这些体系的溶液类型虽然不同,具体溶解原理也不同,但其溶解方式类似,均是以破坏纤维素非结晶区和结晶区中晶型不稳定位置处分子间氢键作用的方式实现纤维素的溶解[12].纤维素晶体表面的羟基是引起纤维素再生或实现纤维素改性的主要基团.凝固剂 (coagulant) 作用后,纤维素经离子扩散 (ionic diffusion)、初始粒子产生 (primary-particle generation)、二次粒子长大 (secondary-particle growth)、颗粒联合 (particle amalgamation) 实现纤维素再生[18],进而形成纤维素气凝胶网络结构.

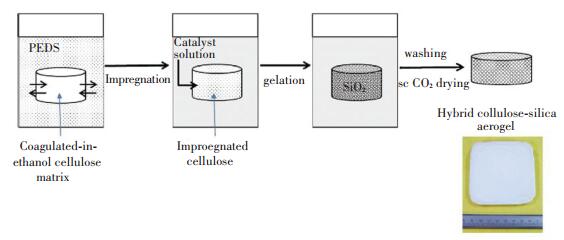

基于溶液浸渍法,Litschauer等[19]采用含有3%纤维素的n-甲基吗啉-n-氧化物 (N-methylmorpholine-N-oxide, NMMO) 水合物经注模后获得了Ⅱ型纤维素气凝胶.随后,在由正硅酸乙酯 (tetraethoxysilane, TEOS)、(3-氯丙基) 三甲氧基硅烷 (3-chloropropyltrimethoxysilane, CPTMS) 和HCl构成的溶胶中浸渍后,实现了纤维素表面的SiO2改性.结果表明,SiO2改性后,纤维素的分子结构未发生改变,仍保留其开孔的结构特征,同时热稳定性得以提高.但是这一方法往往造成气凝胶的表面硬化、纤维素明显降解和聚合度下降,因而难以获得均匀改性的纤维素气凝胶. Demilecamps等[20]选用离子液体 (ionic liquid, IL)1-乙基-3-甲基咪唑乙酸盐 (1-ethyl-3-methylimidazolium acetate, EmimAc) 和二甲亚砜 (dimethylsulfoxyde, DMSO) 的混合溶液溶解纤维素,由乙醇凝固后形成纤维素水凝胶.之后,采用分子扩散浸渍 (molecular diffusion impregnation, MDI) 和强制流动浸渍 (forced flow impregnation, FFI) 两种方式将其浸入由多聚硅氧烷 (polyethoxydisiloxane, PEDS) 形成的溶胶获得复合气凝胶. 图 2给出了制备流程示意图[20].两种方法制得的复合气凝胶,SiO2分布均匀,与纤维素基体之间形成多孔网络的结构互穿. FFI法比MDI法显著降低了浸渍时间,且SiO2含量浓度更高.复合气凝胶室温热导率从原始纤维素的0.033 W/(m·K) 降低到0.027 W/(m·K),弹性模量达11.5 MPa,断裂后的应变量高达60 %.该材料相较于传统SiO2气凝胶,具备较高的强度和韧性.

|

图 2 纤维素-SiO2复合气凝胶的制备流程示意图以及9 cm × 9 cm × 1 cm的实物样品[20] Figure 2 A schematic presentation of the preparation route of cellulose-silica composite aerogels and example of 9 cm × 9 cm × 1 cm sample[20] |

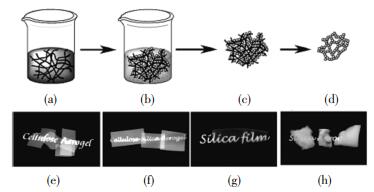

低温下强碱/尿素 (或硫脲)/水溶剂体系溶解纤维素获得水凝胶后也可通过溶液浸渍法与SiO2溶胶进行改性. Cai等[21]以该类纤维素气凝胶为模板原位合成了纤维素-SiO2复合凝胶. 图 3给出了该复合气凝胶的制备过程示意图.经超临界干燥后,该材料保持着明显的网络结构,并具有低密度、适中透过率、大的比表面积、优异力学性能和良好隔热性能等特点.实验结果表明,SiO2含量为39 %时,复合气凝胶的拉伸模量和强度分别为48.2 MPa和10.8 MPa、压缩模量和断裂强度分别为7.9 MPa和1.8 MPa,比纯SiO2气凝胶高两个数量级,更是BC气凝胶的50倍.随着SiO2含量的增加,热导率从0.025 W/(m·K) 上升到0.045 W/(m·K),具有优良的隔热性能,热稳定性提升至300 ℃.经高温煅烧后,可去除有机纤维素,获得无机SiO2气凝胶. Shi等[22]利用NaOH/硫脲/水溶剂体系溶解棉糟粕获得Ⅱ型纤维素水凝胶,同样采用溶液浸渍法获得了纤维素/SiO2复合气凝胶.另外,基于冷等离子体改性技术 (cold plasma modification technology),经CCl4分子表面修饰实现了气凝胶的疏水处理.复合气凝胶中的SiO2一部分以凝胶的形式存在,另一部分可能以形成共价键或氢键的形式与纤维素链发生反应.由于量子隧道效应 (the quantum tunneling effect)、SiO2的体积效应 (volume effect)、纤维素的泳透性反应 (the action of swimming permeability),SiO2颗粒可以渗透至邻近纤维素的氢键,并且电子云发生重叠. SiO2的引入可以提高材料的耐热性、耐磨性、韧性和疏水性 (接触角132 °),并具有很低的热导率[0.026 W/(m·K)],这为复合气凝胶在疏水、隔热等领域的应用创造了条件. Liu等[23]基于LiOH/尿素/水溶液溶解获得的纤维素膜,通过浸入水玻璃溶液,获得了纤维素-SiO2复合气凝胶.该材料保持着开孔型纤维素的网络结构,并且复合的SiO2颗粒大小随水玻璃溶液浓度的增加而增加.同时,该材料明显提高了抗压强度,远远超过了原始纤维素气凝胶的压缩性能.此外,与无机SiO2气凝胶相比,该材料具有较高的柔韧性,经较大压缩变形后不会失效.

|

(a) 纳米多孔纤维素凝胶浸入SiO2先驱体TEOS中;(b) 经水解和缩聚后形成SiO2,得到纤维素-SiO2复合凝胶;(c) CO2超临界干燥后得到复合气凝胶;(d) 经烧结去掉纤维素后保留介孔氧化硅气凝胶;(e~h) 宏观照片[21] 图 3 纤维素-SiO2复合气凝胶的制备过程示意 Figure 3 A schematic presentation cellulose-silica composite aerogels preparation |

NMMO对纤维素的溶解是依靠NMMO分子中的强极性官能团与纤维素分子链上的羟基形成强的氢键,从而破坏纤维素大分子间原有的羟基[24]. IL体系则是基于IL的阴阳离子与纤维素羟基作用形成新的氢键,同样破坏了纤维素大分子间原有的羟基[25].这两种方式均是以破坏纤维素分子间的氢键实现纤维素的溶解.溶解后的纤维素凝固和再生时,凝固浴分子 (如水分子) 将优先与纤维素溶剂间形成氢键,进而弱化或破坏纤维素溶剂与纤维素之间的氢键,使纤维素单体分子间的氢键重新连接,构成Ⅱ型纤维素,形成纤维素水凝胶[24].低温下强碱/尿素/水溶液体系作用于纤维素时,纤维素在强碱的作用下溶胀,非结晶区的分子间相互作用力破坏,形成溶胀纤维素;尿素在强碱的辅助作用下,通过与纤维素形成分子间氢键破坏其结晶区的结合力,使纤维素溶解;强碱、尿素、自由水在纤维素链周围形成壳鞘结构,阻止纤维素的再团聚,最终以稳定的纤维素溶液存在[26-27].纤维素在这样一种溶解状态下受到凝固浴的作用时,由于破坏了围绕在纤维素链表面的壳鞘保护结构,使纤维素在强的氢键作用下重新聚合,易于发生迅速的再生,形成纤维素水凝胶[28-29].上述三种方法均没有以引入化学交联的方式形成纤维素网络结构,而仅仅是依靠再生过程形成. Sescousse等[30]将以上述三种方式获得的纤维素归结为一类气凝胶型纤维素 (aerocellulose),并进行了比较.结果显示,以NMMO和IL溶液体系获得的纤维素气凝胶具有相似的“球状结构”(globular structure) 微观形貌,而以NaOH+水溶液体系获得的纤维素气凝胶则具有“网络状”(net) 微观形貌.

当将纤维素水凝胶浸泡至SiO2溶胶后,除了SiO2溶胶与纤维素间的原位复合作用以外,溶胶中的溶剂同样也能对纤维素起到凝固作用.这种凝固作用将消耗纤维素分子中与SiO2溶胶原位复合的羟基.另外,与凝固浴首先接触的表层纤维素再生后将在一定程度上阻止凝固浴对内层未再生纤维素的作用,同时也会阻止SiO2溶胶向内层扩散并复合,从而造成复合的不均匀性.因此,这类复合材料往往以薄膜的形式出现.

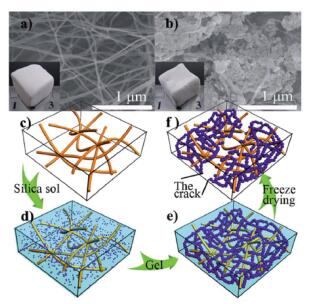

细菌纤维素 (bacterial cellulose, BC) 是另一种很好的天然生物材料. Sescousse等[30]将BC归结为另一类由纳米纤维构成的纤维素结构.该结构下的水凝胶由Ⅰ型纤维素构成,其微观结构与上述气凝胶型纤维素类似,但具有更高的孔隙率和更低的密度.基于这样的多孔结构模板,H. Sai等[31]将干燥的BC基体浸入由TEOS为先驱体构成的SiO2溶胶中,经冷冻干燥得到了BC-SiO2复合气凝胶,其BC骨架和SiO2骨架形成互穿网络微观结构. 图 4给出了BC-SiO2复合气凝胶的制备流程及形貌照片.该材料具有低密度 (0.02 g/cm3)、高比表面积 (734.1 m2/g) 和低的热导率[0.031 W/(m·K)]. BC骨架和SiO2骨架的共同作用使复合气凝胶显示出优良的稳定性和灵活性,可克服传统的无机气凝胶固有的脆弱性.当BC浸入以甲基三甲氧基硅烷 (methyltrimethoxysilane,MTMS) 为先驱体构成的SiO2溶胶后,复合气凝胶呈现明显的疏水性,并具有优良的吸油能力,可用于吸附剂实现净水. Braud等[32]将纳米网状结构的BC水合膜浸渍在由TEOS为先驱体构成的中性溶胶中,获得了SiO2质量分数为66 %的BC-SiO2有机—无机杂化材料.微观形貌显示纳米尺度的SiO2球形颗粒附着在纤维素表面.该材料在紫外光激发下,在颗粒表面激发了宽的发射带,同时发光颜色可通过改变激发波长进行调谐,这为光学器件的研究和应用打下基础.此外,该材料在300 ℃时可以保持良好的热稳定性.为获得更高的力学性能,Maeda等[33]将自制的BC水凝胶浸渍到由TEOS形成的SiO2溶胶中原位形成复合水凝胶,随后经120 ℃和1~2 MPa的压缩并干燥后获得复合材料板. 图 5给出了由BC-SiO2复合水凝胶经干燥和压缩后获得BC-SiO2复合材料的过程示意图.力学实验表明,BC纤维表面沉积SiO2后,使BC的弹性模量由11.8 GPa提高到17 GPa,拉伸强度由147 MPa提高到160~185 MPa. Ashori等[15]采用与Maeda同样的方法获得了BC-SiO2纳米复合材料板.该材料中的SiO2通过硅烷醇的作用沉积在BC微米纤维表面.力学性能测试结果表明,该材料的最大杨氏模量和抗拉强度分别为1.46 GPa和113 MPa.

|

图 4 (a) BC基体的SEM (scanning electron microscopy) 微观照片和宏观照片;(b) BC-SiO2复合气凝胶的SEM微观照片和宏观照片;(c~f) BC-SiO2复合气凝胶的形成机制示意[31] Figure 4 (a) SEM image and photograph of the BC matrix; (b) SEM image and photograph of BC-silica composite aerogels (CAs); (c~f) Schematic illustration of the formation mechanism of the CAs[31] |

|

图 5 BC-SiO2水凝胶的干燥和压缩过程[33] Figure 5 Preparation process of drying and pressed BC-silica hybrids from BC hydro-gels[33] |

直接混合法是将处于溶解状态的纤维素溶液或分散状态的纤维素浆料直接与SiO2溶胶或颗粒混合,经凝胶和干燥后形成复合气凝胶的过程.该方法中涉及的纤维素与SiO2的直接混合通常有三种方式,即SiO2颗粒分散到处于溶解或分散状态的纤维素溶液中、SiO2改性纤维素纤维、纤维素作为增强相引入SiO2溶胶.

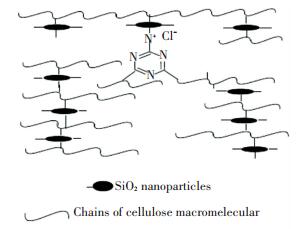

处于溶解状态的纤维素溶液与溶液浸渍法中所用的纤维素溶液类似.基于直接混合法,M. He等[34]将SiO2纳米颗粒分散到由LiOH/尿素/水溶剂溶解的纤维素溶液中,经凝固和再生后获得了纤维素/SiO2纳米复合材料.由于水的引入,使纤维素和SiO2分子间的氢键发生反应. 图 6给出了纤维素/SiO2复合薄膜与水接触前后的结构变化示意图. SiO2、水和纤维素之间强的氢键作用使该复合材料呈现均匀的网络结构,并提高其相容性、透明度和强度.同时,当该材料以膜形式存在时对水分响应 (moisture responsive) 敏感,可由干燥时的乳白色变为水浸泡后的透明状,因此可作为一个智能材料实现水分和溶剂的检测.

|

图 6 纤维素/SiO2复合薄膜与水接触前后结构变化示意[34] Figure 6 Schematic depiction of the structure change of cellulose-SiO2 nanocomposite film through contacting with water[34] |

Demilecamps等[16]将硅酸钠溶液直接混入由8% NaOH和1% ZnO溶液低温溶解的纤维素溶液中得到了纤维素-SiO2复合气凝胶.该材料的宏观形态类似于纯的纤维素气凝胶. SiO2的缩合物形成较大的单分散球状颗粒嵌入纤维素网络结构中,少数聚结形成结块.研究表明,典型复合材料的表观密度约为0.2 g/cm3. SiO2粒子的存在降低了比表面积,但使杨氏模量达到30~40 MPa. Amarasekara等[35]报道了一种新的纤维素氨基甲酸酯氧化硅 (cellulose carbamate silica) 杂化材料.该材料是将由1-丁基-3-甲基咪唑氯化物 (1-n-butyl-3-methylimidazolium chloride) 离子液体溶解的纤维素与异氰酸丙基三乙氧基硅烷[3-(triethoxysilyl) propyl isocyanate]混合,经溶胶—凝胶过程并干燥后获得. 图 7给出了纤维素氨基甲酸酯氧化硅杂化材料的合成原理. Yano等[36]分别采用直接混合法和溶液浸渍法将SiO2纳米颗粒引入BC,经热压并干燥后获得了纤维素-SiO2复合材料板.直接混合法是将由纳米SiO2颗粒配置的溶胶直接加入BC的培养基中完成复合.制得的材料中SiO2含量最高可达50%.但SiO2颗粒的引入破坏了纤维的有利取向,从而造成弹性和强度均低于纯BC材料.溶液浸渍法是将BC水凝胶浸渍在不同浓度的SiO2溶胶中完成复合.该方法制得的材料中SiO2含量最高仅有10 %.但由于SiO2颗粒被诱捕 (trapped) 并固定 (fixed) 在完整的带状纤维间的间隙中,因而其强度和模量均高于纯BC材料.

|

图 7 纤维素氨基甲酸酯氧化硅杂化材料合成原理[35] Figure 7 Synthetic principle of cellulose carbamate silica hybrid materials[35] |

除上述各种溶剂体系溶解纤维素作为纤维素的来源以外,还可选择经机械分散 (mechanical disintegration) 的天然纤维素形成的浆料作为纤维素的来源.此时,SiO2引入后通常沉积于纤维素纤维表面,从而达到改性纤维素纤维的目的. Sequeira等[37]采用由桉树制成的漂白牛皮纸浆 (eucalyptus bleached kraft pulp) 为原料,经处理后与由TEOS制成的SiO2溶胶混合,制成了纤维素-SiO2复合材料.研究表明,SiO2不完全的缩聚反应造成了SiO2与纤维素纤维间较弱的连接且形成的共价键含量很低.引入的SiO2以薄膜或微米颗粒的形式沉积在纤维表面,并使相邻纤维彼此连接,从而实现了复合材料的结构增强.随后Sequeira等[38]又证明杂多酸 (heteropoly acids),尤其是磷钨酸 (tungstophosphoric acid) 在制备纤维素/SiO2复合材料中呈现更好的催化效果.该材料具有良好的热稳定性、疏水性,并耐潮、耐热和阻燃,可作为隔热材料或包装材料使用. Raabe等[39]将由硫酸盐法制浆 (kraft pulping) 获得的纤维素纤维分散后,在其表面原位沉积SiO2纳米颗粒,实现了纤维素纤维表面的SiO2改性. TEOS先驱体含量及改性时间直接影响沉积在纤维表面上的Si含量以及SiO2纳米颗粒的粒径分布.改性后的纤维热稳定性提高,其水分吸附量减少到50 %. A. Hou等[40]以TEOS为先驱体、γ-氨丙基甲基二甲氧基硅烷 (γ-amino propyl methyl dimethoxylsilane) 为偶联剂、2, 4, 6-tri[(2-epihydrin-3-bimethyl-ammonium) propyl]-1, 3, 5-triazine chloride (Tri-EBAC) 为交联剂,引入纤维素后,以共价交联的方式制备出纤维素/SiO2复合材料.在交联剂的作用下,SiO2纳米颗粒均布于纤维素纤维表面,实现了克服相分离的目的.随后,该课题组[41]将偶联剂更换为γ-氨丙基三乙氧基硅烷 (γ-aminopropyltriethoxylsilane, APTES),以相同的方法获得了纤维素/SiO2复合材料,并讨论了纤维素与SiO2之间共价交联的模型,如图 8所示.

|

图 8 纤维素/SiO2复合材料的共价交联模型[41] Figure 8 Model of cellulose-silica covalent crosslinking hybrid materials[41] |

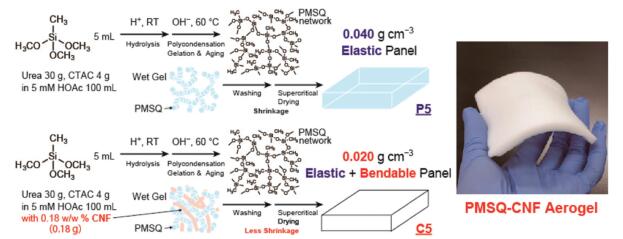

与SiO2改性纤维素纤维不同,还可将纳米纤维素分散引入SiO2溶胶中,构成具有三维空间网络结构的纤维素改性SiO2复合气凝胶. Wong等[42]将纳米纤维状的纤维素 (nanofibrillated cellulose,NFC) 分散到PEDS溶胶,经凝胶和超临界干燥后获得纤维素增强SiO2气凝胶.为提高NFC在乙醇中的分散性,使用顺丁烯二酸酐 (maleic anhydride,MA) 对其进行表面改性.结果表明,表面改性前后的NFC对复合气凝胶的微观结构和压缩力学行为影响不大.但是该材料的拉伸强度比同密度纯SiO2气凝胶提高25%~40%,这与纤维素桥联裂纹 (bridging cracks) 和通过三维纤维网络结构传递载荷 (spreading loads) 有关. He等[43]以酸解棉糟粕获得的CNC为增强相、甲基三甲氧基硅烷 (methyltrimethoxysilane, MTMS) 为先驱体、二甲亚砜 (dimethyl sulfoxide, DMSO) 为溶剂抑制相分离,制备了纤维素增强SiO2复合气凝胶.该材料具有SiO2硅气凝胶的微观结构特征,并具有良好的疏水性. Hayase等[44]以三烷氧基硅烷杂化形成的SiO2为基体,通过引入纳米纤维素,制备了低密度、低热导、可弯曲和高疏水性的聚甲基倍半硅氧烷—纤维素纳米纤维 (polymethylsilsesquioxane-cellulose nanofiber, PMSQ-CNF) 复合气凝胶.该材料除具有极低的热导率 (0.015 W/(m·K)) 以外,还由于CNF的增韧可实现材料的弯曲,并具有高疏水性等特点. 图 9给出了PMSQ-CNF复合气凝胶的制备流程及宏观照片.

|

图 9 含有CNF与未含CNF的低密度PMSQ气凝胶制备流程[44] Figure 9 Preparation schemes of low-density PMSQ aerogels with and without CNFs[44] |

另外,还有部分研究提到纤维素衍生物与SiO2之间实现复合,获得新的功能材料. Tanaka等[45]将醋酸纤维素 (acetylcellulose, AC) 与正硅酸甲酯 (tetramethylorthosilicate, TMOS) 混合制备出具有弹塑性行为的AC-SiO2复合材料.该材料杨氏模量和弯曲强度分别为1.0~3.9 GPa和17~79 MPa,并在切削加工时没有碎片产生.该材料在人造骨骼方面有潜在的应用前景. Kang等[46]将AC溶解在丙酮中制成AC溶液,随后把以Stöber合成法制得的SiO2微球分散获得AC-SiO2复合溶液.其光学特性研究结果表明,溶液的颜色变化主要与SiO2微球有关,与AC无关.

为了比较不同制备方法获得的纤维素/氧化硅复合气凝胶性能差异,表 1整理了部分文献中给出的性能数据.

| 表 1 不同制备方法获得的纤维素/氧化硅复合气凝胶性能比较 Table 1 Comparison of the properties of cellulose/silica composite aerogels synthesized by different methods |

逐层沉积法是在纤维素纤维基体表面通过交替吸附具有相反电荷的物质层实现纤维素表面改性的过程.基于此方法获得纤维素-SiO2复合材料的研究成果不多. Goncalves等[18]利用逐层沉积技术 (layer-by-layer deposition),通过多步骤交替改变表面电荷属性,在纤维素纤维表面先后沉积了SiO2颗粒、5层聚二烯丙基二甲基氯化铵[poly (diallyldimethylammonium chloride), PDDA]/硅酸钠、氟硅氧烷 (fluorosiloxane),实现了纤维素复合材料的表面高疏水性处理.该材料可在自清洁表面、抗粘涂层、含氟聚合物的增强剂等领域获得应用. Pinto[47]则采用两种方法获得了SiO2-纤维素纳米复合材料:一种是基于聚电解质自组装 (polyelectrolyte assembly) 技术将SiO2纳米颗粒沉积在纤维表面;另一种则是直接将纤维素纤维浸入TEOS水解获得的SiO2溶胶中实现原位复合.后者在纤维素纤维表面获得更为均匀的SiO2涂层.同时,由于SiO2的存在可阻止纤维素的溶胀,因而降低了纤维素对水的吸附量 (uptake capacity).

总之,基于逐层沉积的工艺特点,可实现纤维素纤维表面不同类功能层的沉积,这为纤维素纤维的改性提供了新的研究思路.

4 结果与展望将具有生物材料特征的有机材料纤维素与传统的无机材料SiO2进行复合,可形成一类新的功能性有机—无机杂化复合气凝胶材料.纤维素分子之间强的氢键作用使其常以多孔网络结构的模板或增强相出现,但这一强的氢键作用又往往成为纤维素构建新材料的阻力.基于溶胶—凝胶法,经水解和缩聚形成的SiO2溶胶常作为纤维素的改性材料出现,除可赋予纤维素新的特性以外,其本身所具有的气凝胶结构也可在纤维素的辅助下呈现新的特征.但是,由于纤维素与SiO2自身的物理化学特性不同,当两者复合时常面临一系列新的问题,比如SiO2溶胶引入将影响处于溶解状态纤维素的凝固与再生、SiO2的相分离影响其在纤维素溶液的均匀性、纳米纤维素纤维在SiO2溶胶中分散性差等.这为该类复合气凝胶材料的研究提出了新的课题.围绕这些问题,需要开发新的复合工艺方法,克服复合过程中纤维素与SiO2之间溶液环境的相互影响,深入探讨其相互作用机理,从而拓展纤维素/SiO2复合气凝胶材料的应用领域.

综上所述,有机纤维素材料与无机SiO2以一定方式结合形成新的复合材料,延续了气凝胶独特的低密度、高孔隙率、高比表面积和低热导率等特点,同时改变和提高了材料在力学、疏水、光学以及耐热性等方面的性能,因而,在隔热、生物、医学、吸附、包装、光学等多种领域具有广泛的应用前景和研究价值.

| [1] | HUSING N, SCHUBERT U. Aerogels-airy materials: chemistry, structure, and properties[J]. Angewandte Chemie International Edition, 1998, 37(1/2): 22-45. DOI: 10.1002/1521-3773(19980202)37:1/2<22::AID-ANIE22>3.3.CO;2-9 |

| [2] | PIERRE A C, PAJONK G M. Chemistry of aerogels and theirapplications[J]. Chemical Reviews, 2002, 102(11): 4243-4265. DOI: 10.1021/cr0101306 |

| [3] | WANG J Q, ZHOU Q S, SONG D Q, et al. Chitosan-silica composite aerogels: preparation, characterization and congo red adsorption[J]. Journal of Sol-Gel Science and Technology, 2015, 76(3): 501-509. DOI: 10.1007/s10971-015-3800-7 |

| [4] | WANG Z, WANG D, QIAN Z C, et al. Robust superhydrophobic bridged silsesquioxane aerogels with tunable performances and their applications[J]. ACS Applied Materials & Interfaces, 2015, 7(3): 2016-2024. |

| [5] |

何飞, 郁万军, 方旻翰, 等. 基于双硅氧烷先驱体制备的氧化硅基气凝胶研究进展[J].

无机材料学报, 2015, 30(12): 1243-1253.

HE Fei, YU Wanjun, FANG Minhan, et al. An overview on silica aerogels synthesized by siloxane co-precursors[J]. Journal of Inorganic Materials, 2015, 30(12): 1243-1253. |

| [6] | REICHENAUER G. Thermal aging of silica gels in water[J]. Journal of Non-Crystalline Solids, 2004, 350(24): 189-195. |

| [7] | SHAO Z, HE X, NIU Z, et al. Ambient pressure dried shape-controllable sodium silicate based composite silica aerogel monoliths[J]. Materials Chemistry & Physics, 2015, 162: 346-353. |

| [8] | LI Z, CHENG X, HE S, et al. Aramid fibers reinforced silica aerogel composites with low thermal conductivity and improved mechanical performance[J]. Composites Part A Applied Science & Manufacturing, 2016, 84(3): 316-325. |

| [9] | LI L, YALCIN B, NGUYEN B N, et al. Flexible nanofiber-reinforced aerogel (xerogel) synthesis, manufacture, and characterization[J]. ACS Applied Materials & Interfaces, 2009, 1(11): 2491-2501. |

| [10] | ILHAN U F, FABRIZIO E F, MCCORKLE L, et al. Hydrophobic monolithic aerogels by nanocasting polystyrene on amine-modified silica[J]. Journal of Materials Chemistry, 2006, 16(29): 3046-3054. DOI: 10.1039/b604323b |

| [11] | YANG H, KONG X, ZHANG Y, et al. Mechanical properties of polymer-modified silica aerogels dried under ambient pressure[J]. Journal of Non-Crystalline Solids, 2011, 357(19): 3447-3453. |

| [12] | MOON R J, MARTINI A, NAIM J, et al. Cellulose nanomaterials review: structure, properties and nanocomposites[J]. Chemical Society Reviews, 2011, 42(42): 3941-3994. |

| [13] | TAN C, FUNG B, NEWMAN J K, et al. Organic aerogels with very high impact strength[J]. Advanced Materials, 2001, 13(9): 644-646. DOI: 10.1002/(ISSN)1521-4095 |

| [14] | TOIVONEN M S, KASKELA A, ROJAS O J, et al. Ambient-dried cellulose nanofibril aerogel membranes with high tensile strength and their use for aerosol collection and templates for transparent, flexible devices[J]. Advanced Functional Materials, 2015, 25(42): 6618-6626. DOI: 10.1002/adfm.201502566 |

| [15] | ALIREZA A, SOMAYEH S, TAGHI T, et al. Bacterial cellulose/silica nanocomposites: Preparation and characterization[J]. Carbohydrate Polymers, 2012, 90(1): 413-418. DOI: 10.1016/j.carbpol.2012.05.060 |

| [16] | DEMILECAMPS A, REICHENAURE G, et al. Cellulose-silica composite aerogels from "one-pot"synthesis[J]. Cellulose, 2014, 21(4): 2625-2636. DOI: 10.1007/s10570-014-0314-3 |

| [17] | GONCALVES G, MARQUES P A, TRINDADE T, et al. Superhydrophobic cellulose nanocomposites[J]. Journal of Colloid and Interface Science, 2008, 324(1/2): 42-46. |

| [18] | GENG H J, YUAN Z W, FAN Q G, et al. Characterisation of cellulose films regenerated from acetone-watercoagulants[J]. Carbohydrate Polymers, 2014, 102(4): 438-444. |

| [19] | MARCO L, MARIE-ALEXANDRA N, EMMERICH H, et al. Silica modified cellulosic aerogels[J]. Cellulose, 2011, 18(1): 143-149. DOI: 10.1007/s10570-010-9459-x |

| [20] | DEMILECAMPS A, BEAUGER C, HILDENBRAND C, et al. Cellulose-silicaaerogels[J]. Carbohydrate Polymers, 2015, 122(20): 293-300. |

| [21] | CAI J, LIU S, FENG J, et al. Cellulose-silica nanocomposite aerogels by in situ formation of silica incellulosegel[J]. Angewandte Chemie International Edition, 2012, 124(9): 2118-2121. |

| [22] | SHI J J, LU L B, GUO W T, et al. Heatinsulation performance, mechanics and hydrophobic modification of cellulose-SiO2 composite aerogels[J]. Carbohydrate Polymers, 2013, 98(1): 282-289. DOI: 10.1016/j.carbpol.2013.05.082 |

| [23] | LIU S L, YU T F, HU N N, et al. High strength cellulose aerogels prepared by spatially confined synthesis of silica in bioscaffolds[J]. Colloids & Surfaces A Physicochemical & Engineering Aspects, 2013, 439(2): 159-166. |

| [24] | DUPONT A L, MORTHA G. Comparative evaluation of size-exclusion chromatography and viscometry for the characterisation of cellulose[J]. Journal of Chromatography A, 2004, 1026(1/2): 129-141. |

| [25] | DING Z D, CHI Z, GU W X, et al. Theoretical and experimental investigation on dissolution and regeneration of cellulose in ionic li-quid[J]. Carbohydrate Polymers, 2012, 89(1): 7-16. DOI: 10.1016/j.carbpol.2012.01.080 |

| [26] | CAI J, ZHANG L N, CHANG C Y. Hydogen-bond-induced inclusion complex in aqueous cellulose/LiOH/urea solution at low tempe-rature[J]. ChemPhysChem, 2007, 8(10): 1572-1579. DOI: 10.1002/(ISSN)1439-7641 |

| [27] | CAI J, ZHANG L N. Rapid dissolution of cellulose in LiOH/urea and NaOH/urea aqueous solutions[J]. Macromolecular Bioscience, 2005, 5(6): 539-548. DOI: 10.1002/(ISSN)1616-5195 |

| [28] | LI R, ZHANG L N, XU M. Novel regenerated cellulose films prepared by coagulating with water: Structure and properties[J]. Carbohydrate Polymers, 2012, 87(1): 95-100. DOI: 10.1016/j.carbpol.2011.07.023 |

| [29] | WANG S, LU A, ZHANG L N. Recent advances in regenerated cellulose materials[J]. Progress in Polymer Science, 2016, 53: 169-206. DOI: 10.1016/j.progpolymsci.2015.07.003 |

| [30] | SESCOUSSE R, GAVILLON R, BUDTOVA T. Aerocellulose from cellulose-ionic liquid solutions: preparation, properties andcomparison with cellulose-NaOH and cellulose-NMMO routes[J]. Carbohydrate Polymers, 2011, 83(4): 1766-1774. DOI: 10.1016/j.carbpol.2010.10.043 |

| [31] | SAI H Z, XING L, XIANG J H, et al. Flexible aerogels based on an interpenetrating network of bacterial cellulose and silica by a non-supercritical dryingprocess[J]. Journal of Materials Chemistry, 2013, 1(27): 7963-7970. DOI: 10.1039/c3ta11198a |

| [32] | BARUD H S, ASSUNCAO R M N, MARTINES M A U. Bacterial cellulose-silica organic-inorganic hybrids[J]. Journal of Sol-Gel Science and Technology, 2008, 46(3): 363-367. DOI: 10.1007/s10971-007-1669-9 |

| [33] | MAEDA H, NAKAJIMA M, HAGIWARA T, et al. Bacterial cellulose/silica hybrid fabricated by mimicking biocomposites[J]. Journal of Materials Science, 2006, 41(17): 5646-5656. DOI: 10.1007/s10853-006-0297-z |

| [34] | HE M, DUAN B, XU D F, et al. Moisture and solvent responsive cellulose/SiO2 nanocomposite materials[J]. Cellulose, 2015, 22(1): 553-563. DOI: 10.1007/s10570-014-0527-5 |

| [35] | AMARASEKARA A S, OWEREH O S. Homogeneous phase synthesis of cellulose carbamate silica hybrid materials using 1-n-butyl-3-methylimidazoliumchloride ionic liquid medium[J]. Carbohydrate Polymers, 2009, 78(3): 635-638. DOI: 10.1016/j.carbpol.2009.05.032 |

| [36] | YANO S, MAEDA H, NAKAJIMA M, et al. Preparation and mechanical properties of bacterial cellulose nanocomposites loaded with silica nanoparticles[J]. Cellulose, 2008, 15(1): 111-120. DOI: 10.1007/s10570-007-9152-x |

| [37] | SEQUEIRA S, EVTUGUIN D V, PORTUGAL I, et al. Synthesis and characterisation of cellulose/silica hybrids obtained by heteropoly acid catalysed sol-gel process[J]. Materials Science and Engineering C, 2007, 27(1): 172-179. DOI: 10.1016/j.msec.2006.04.007 |

| [38] | SEQUEIRA S, EVTUGUIN D V, PORTUGAL I. Preparation and properties of cellulose/silica hybrid composites[J]. Polymer Composites, 2009, 30(9): 1275-1282. DOI: 10.1002/pc.v30:9 |

| [39] | RAABE J, FONSECA A D S, BUFALINO L, et al. Evaluation of reaction factors for deposition of silica (SiO2) nanoparticles on cellulose fibers[J]. Carbohydrate Polymers, 2014, 114(1): 424-431. |

| [40] | HOU A Q, SHI Y Q, YU Y H. Preparation of the cellulose/silica hybrid containing cationic group by sol-gel crosslinking process and its dyeing properties[J]. Carbohydrate Polymers, 2009, 77(2): 201-205. DOI: 10.1016/j.carbpol.2008.12.022 |

| [41] | XIE K, YU Y H, SHI Y Q. Synthesis and characterization of cellulose/silicahybrid materials with chemicalcrosslinking[J]. Carbohydrate Polymers, 2009, 78(4): 799-805. DOI: 10.1016/j.carbpol.2009.06.019 |

| [42] | WONG J C H, KAYMAK H, TINGAUT P, et al. Mechanical and thermal properties of nanofibrillated cellulose reinforced silica aerogel composites[J]. Microporous & Mesoporous Materials, 2015, 217: 150-158. |

| [43] | HE F, SUI C, GAO Y, et al. Fabrication of hydrophobic silica-cellulose aerogels by using dimethylsulfoxide (DMSO) as solvent[J]. Materials Letters, 2014, 137(137): 167-169. |

| [44] | GEN H, KAZUYOSHI K, KENTARO A, et al. Polymethylsilsesquioxane-cellulose nanofiberbiocomposite aerogels with high thermal insulation, bendability, and superhydrophobicity[J]. ACS Applied Materials & Interfaces, 2014, 6(12): 9466-9471. |

| [45] | TANAKA K, KOZUKA H. Sol-gel preparation and mechanical properties of machinable cellulose/silica and polyvinylpyrrolidone/silica composites[J]. Journal of Sol-Gel Science and Technology, 2004, 32(1): 73-77. |

| [46] | KANG K S. Photoluminescence of cellulose acetate and silica sphere composite[J]. Superlattices and Microstructures, 2014, 72(4): 43-49. |

| [47] | PINTO R J B, MARQUES P A A P, BARROS-TIMMONS A M, et al. Novel SiO2/cellulose nanocomposites obtained by in situ synthesis andvia polyelectrolytes assembly[J]. Composites Science and Technology, 2008, 68(3): 1088-1093. |

2017, Vol. 49

2017, Vol. 49