20世纪70年代美国国防部赞助的几个研究项目对复合材料结构的可修复性进行了考察验证,同时这些早期的研究成果最终转换成了早先的先进复合材料结构修复技术基础[1].早期的胶接连接研究方法主要是实验分析[2-3],但是随着复合材料结构逐渐复杂化,实验的时间成本及试件成本也逐渐上升,因此,以解析分析及有限元分析为主、辅以实验验证的研究手段开始得到广泛认可.在早期,Hart-Smith[4]则将胶层视为理想弹塑性材料,并据此详细分析了单搭接、双搭接、斜切型搭接和阶梯型搭接等胶接接头力学性能. Renton等[5]采用高阶理论分析模型分析了胶接接头,发现胶层真正的最大剪应力应该发生在距离胶接端部一段距离的地方,他们的结果比用传统分析方法得到的结果更为贴近实际.近期,Yang[6]等对复合材料搭接接头的胶层应力进行了研究,分析中使用各向异性复合材料层合板理论对胶层的应力分布进行了理论分析. Charalambides[7]等对斜切型搭接接头进行了静力及疲劳试验研究,试验结果表明,温度等外部条件对接头的静力性能影响不大,但对接头的疲劳特性有很大影响.郭霞等[8]对含穿透型损伤层压板双面挖补胶接修补件的拉伸性能及主要影响参数进行了试验研究.乔玉等[9]对复合材料阶梯型胶接接头进行了渐进损伤分析.刘国春等[10]讨论了复合材料挖补修理结构中附加层的优化问题.

本文针对不同斜切挖补角及不同附加层数目下的斜切型挖补修理结构进行了拉伸试验,研究斜切角及附加层对挖补修理结构的拉伸刚度、拉伸强度、失效模式等力学性能的影响.试验结果将用于随后开展的第二阶段研究工作,对挖补修理结构建立相应的分析模型,计算相应胶接接头的力学性能,并与试验结果进行对比分析.

1 试验 1.1 试件材料复合材料胶接修理可分为干法修理和湿法修理两大类[11].干法修理一般采用复合材料预浸料作为补片,与粘接剂、母板共固化在一起形成胶接修理接头;而湿法修理则是指将单向纤维或织布和一定比例的树脂进行混合后铺放到母板的修补区域,固化形成维修补片,并在母板和补片之间形成一层薄的树脂膜.

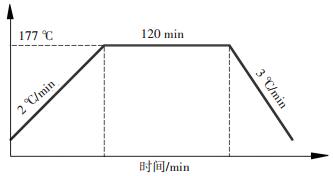

本文试验件采用干法对复合材料层合板进行斜切型挖补修理,试验件的母体和预制补片的材料采用Cytec公司的碳纤维织物增强树脂复合材料T300/CYCOM 970,其中T300为碳纤维织物,CYCOM 970为一种环氧树脂.母体与补片分别在热压罐和热补仪条件下按照图 1所示的固化曲线进行固化,其中,真空袋加压压强不低于0.8个大气压.胶层材料为Cytec公司的改性环氧树脂黏合剂METLBOND 1515-4M,主要成分为聚酯纤维 (10%~30%)、酚醛环氧树脂 (10%~30%)、环氧树脂 (10%~30%)、硅酸镁铝 (4%) 和二氧化硅 (4%).依照ASTM的试验标准 (ASTM D618, ASTM D3039, ASTM D3518) 测得的材料部分基本力学性能参数如表 1所示.

|

图 1 用于固化母板、补片和进行修复的温度变化周期 Figure 1 The temperature cycle used for curing the base laminate, repair patch and making the repair |

| 表 1 复合材料层合板斜切修理试件材料的基本力学性能 Table 1 Mechanical properties of the materials applied on specimens of composite laminate tapered scarf repair |

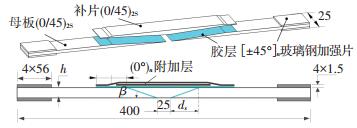

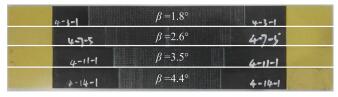

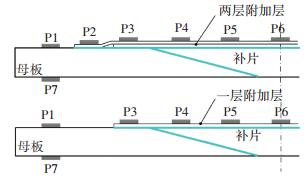

如图 2所示,定义斜切区胶层的纵向长度为ds,母板厚度为h,进而可以定义试件的斜切挖补角β,其正切tan β为h与ds的比值.试件按照挖补角分别为2°、3°、4°、5°,母板厚度为2 mm进行设计,因此其相应的ds为57.3、38.2、28.6、22.9 mm.实际制作中,对一块400 mm×75 mm的母板 (铺层顺序为 (0/45)2S) 按照相应的ds进行加工,补片 (铺层顺序为 (0/45)2S) 按照母板相应的缺口形状进行切割.在母板和补片贴合的部位放置一层黏合剂胶膜,并在修补区域添加一层或两层附加铺层,最后附上真空袋,使用热补仪按照图 1的固化曲线进行固化.固化完成后,将修补完成后的板子线切割成宽度均为25 mm的试件.由此得到8种类型,总共24块斜切型挖补修理试验件,图 3给出了部分实际试验件.需要注意的是,修理完成后试件的母板厚度h=1.75 mm,因此实际的挖补角β分别为1.8°、2.6°、3.5°、4.4°. 表 2给出了试验件的其他几何参数,表 3则给出试验件的一个汇总.

|

图 2 斜切挖补修理接头的几何参数 Figure 2 Geometric parameters of adhesively taper-scarf joint |

|

图 3 不同挖补角的试验件 (二附加层) Figure 3 Specimens with various angles (with two extra plies) |

| 表 2 母板、补片及胶膜的几何参数 Table 2 Geometrical properties of base laminate and repair patch and adhesive film |

| 表 3 试验件编号及几何参数 Table 3 Specimen numbers and geometrical parameters |

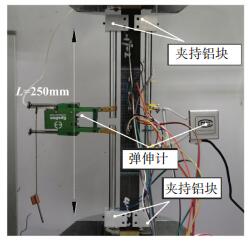

图 4展示了拉伸试验的试验装置,试验在上海华龙DW-300拉伸试验机上进行,夹头移动速度为1.0 mm/min,载荷均匀加载至试件破坏.为了对接头的刚度进行较为准确的测量,设计了一套夹持装置方便引伸计进行安装 (如图 4所示),两个特别设计的夹持铝块 (两个铝块间距L= 250 mm) 分别装夹在试件两侧,将两根大刚度的圆钢柱与试件固连.将两个引伸计绑定于钢柱上,于是将测量试件的拉伸变形转变为测量两个圆钢柱的相对位移.

|

图 4 挖补拉伸试验装置 Figure 4 Tensile testing setup of scarf-repaired specimen |

使用动静态应变仪DH-3817测量试件关键点的应变变化情况,测量点分布选择在非修理区、附加层区及补片区的几个关键位置,具体位置及编号如图 5所示.注意到,由于二附加层试件与一附加层试件应变片结构上的差异,测量点的数量及位置有所不同.

|

图 5 胶接接头应变片放置位置 Figure 5 Strain locations on the surface of the repair joints |

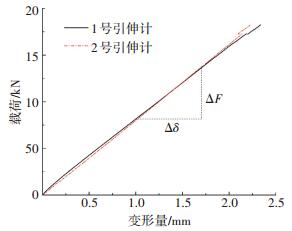

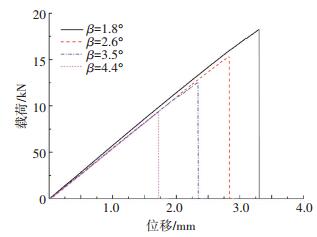

对每一组试件,可以通过夹持在试件两侧的引伸计测量接头的变形量,得到试件的载荷-变形曲线,进而可以得到试件的刚度. 图 6为试件A-1-1实际得到的载荷-变形曲线,可以看出,两条曲线并不完全重合,说明接头两侧的变形并不完全一致,有一定偏差.试验过程中试件夹持的对中性,试件的制作工艺好坏等等,都会造成接头两侧变形的不一致.通过式 (1),可以由两条曲线计算出两个刚度值,取平均作为试件的测量刚度.式中,A为母板横截面积,L为测量间距.

|

图 6 接头的载荷-变形曲线 Figure 6 Load deformation curves for adhesively bonded joints |

| $ {E_{stif}} = \frac{{\Delta \sigma }}{{\Delta \varepsilon }} = \frac{{F/A}}{{\delta /L}} = \frac{{\Delta F/\Delta \delta }}{{A/L}}. $ | (1) |

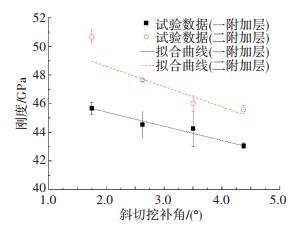

图 7按照挖补角及附加层数目给出所有试件的平均测量刚度,并对数据点进行了初步的线性拟合.刚度的测量数据较为稳定,数据离散系数不大于2.9%.可以看出,对附加层结构相同的试件,斜切型挖补修理接头的刚度随着斜切挖补角的增大总体呈小幅下降趋势.从数据线性拟合的结果来看,二附加层试件刚度随挖补角的变化幅度与一附加层试件的变化幅度相差不大.定义刚度恢复率为试件刚度与母板刚度的比值 (试验测得的母板 ((0/45)2S) 的刚度为46.7 GPa).当挖补角从1.8°到4.4°变化时,一附加层胶接接头的刚度恢复率从97.8%降至92.2%;二附加层胶接接头的刚度从108.4%降至97.5%.注意到,对挖补角β= 1.8°、2.6°,有两层附加层的胶接接头 (A-2、B-2),其平均刚度分别达到了50.6 GPa、47.6 GPa,超过了原结构 (母板)46.7 GPa的刚度,说明经过挖补修理处理后的损伤结构能够将损伤结构的刚度恢复到较高的刚度范围,甚至超过原结构刚度.显然,增加附加层能够有效提升接头刚度,试验测得的二附加层接头的刚度恢复率平均比一附加层接头增加了6.6%,因此,在空气动力学特性等其他因素允许的范围内,采用二附加层结构能够更有效地提升原结构的刚度.

|

图 7 不同挖补角下复合材料斜切挖补修理接头的刚度 Figure 7 The stiffness of tapered scarf joints of composite laminate with various scarf angles |

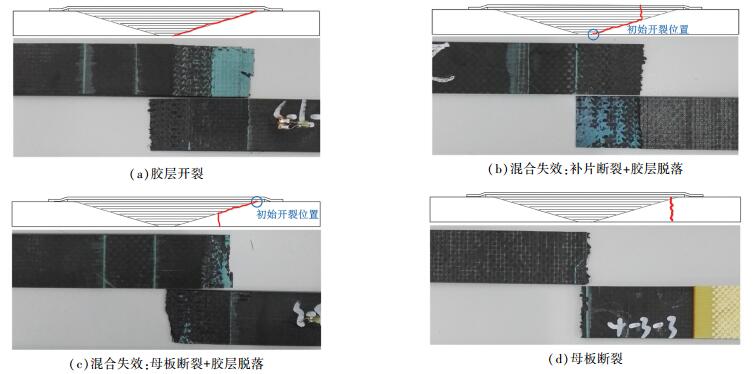

对试验后试件的断裂部位及断裂类型进行分析,可将试件的实际失效模式概括为四种 (见图 8):胶层开裂、胶层开裂加补片断裂、胶层脱落加母板断裂、母板断裂. 表 4给出了所有试件失效模式的统计结果.

|

图 8 试件的四种典型破坏模式 Figure 8 Four typical failure modes of specimens |

| 表 4 拉伸试验中试验件失效模式分布 Table 4 Distribution of failure paths observed in the static tensile tests |

对斜切挖补角小的试件 (A-1,A-2),由于贴合面较大,母板和补片贴合较为紧密,胶层不易开裂导致母板和补片分离,因此这类试件大部分是由母板断裂导致最终的失效 (即模式 (d)),这类胶接接头表现出了非常好的拉伸强度性能.但是注意到,这类失效模式并不是纯粹的母板断裂 (否则将出现100%的强度恢复率,实际上没有达到),而是端部剥离应力、附加层断裂等因素综合引起的母板断裂.

随着挖补角度的增大,试件 (B-1, B-2, C-1, C-2) 逐渐倾向于模式 (b)、(c) 类型的失效.随着载荷的增加,该类试件胶层端部容易由于应力集中造成开裂,并沿着胶层逐步扩展.对于模式 (b),胶层开裂的扩展将会造成补片的有效承载截面越来越小,当补片承载截面减小到无法承受外载荷时会突然崩断,最终造成试件失效;模式 (c) 的演变过程类似,胶层开裂的扩展导致母板的有效承载截面减小,最终母板突然崩断导致失效.按照该类模式失效的试件,其拉伸强度要小于按模式 (d) 失效的试件.

当挖补角增大至一定程度,接头的胶合面积较小,在拉伸的作用下胶层易直接开裂,导致母板与补片迅速脱离.因此,该类试件 (D-1, D-2) 的失效多表现为模式 (a) 的失效.这种情况下,补片未起到有效的承载作用,因此,按此模式失效的试件,其拉伸强度要远小于按其他失效模式失效的试件.

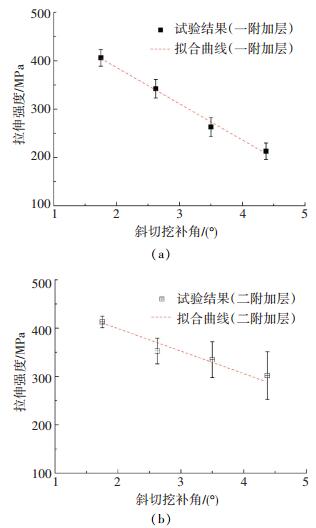

2.3 拉伸强度图 9为一附加层结构试件的一组载荷-位移曲线 (A-1-1,B-1-1,C-1-1,D-1-1),载荷随着夹头位移的增长呈线性增长,直至试件断裂失效. 图 10分别给出了一附加层结构试件及二附加层结构试件拉伸失效载荷 (强度) 的测量结果.一附加层结构试件试验结果的一致性较好,其最大离散系数为8.1%;相比之下,二附加层结构试件试验结果的离散系数较大,最大达16.4%,数据的可靠性稍差.试件的拉伸强度与试件的失效模式联系密切,对相同类型的试验件,失效模式的不同会造成试件强度的极大差异.然而对斜切型挖补修理接头,试件的失效模式不仅与挖补角、附加层结构相关,还与挖补修理的工艺性紧密相关.与二附加层试件相比,一附加层结构试件的结构与工艺流程都相对简单,因此一附加层试件出现制作缺陷的可能性更小,相反,制作二附加层结构试件容易产生制作缺陷,造成试件失效模式的不可控.如表 4所示,一附加层试件的失效模式较为集中,而二附加层试件的失效模式则较为分散.因此,二附加层试件拉伸强度数据的离散性相对较大.

|

图 9 不同挖补角下复合材料斜切挖补修理接头的载荷-位移曲线 (一附加层) Figure 9 Load displacement curves for tapered scarf joints of composite laminate with different scarf angles (with one extra ply) |

|

图 10 不同挖补角下复合材料斜切挖补修理接头的强度 Figure 10 The strength of tapered scarf joints of composite laminate with various scarf angles |

定义强度恢复率为试件强度与母板强度的比值 (试验测得母板的拉伸强度为450.7 MPa).试验结果表明,当挖补角从1.8°逐渐增大到4.4°时,一附加层接头的强度恢复率从90.1%降低到了47.3%;而二附加层接头的强度恢复率从91.6%降低至67.0%.对比图 10(a)和(b)中对试验数据的拟合曲线可以看出:在1.8°到4.4°斜切挖补角范围内,复合材料层合板斜切型胶接接头的拉伸强度随挖补角的增大而减小;斜切挖补角对一附加层结构胶接接头强度的影响比对二附加层结构胶接接头强度的影响要更加明显.对比各组数据,采用二附加层结构,能在有挖补角限制的情况下更加有效地提升接头的拉伸强度,试验中,采用二附加层结构的试件比采用一附加层结构的试件平均增加了44.7 MPa (提升了9.9%) 的强度.但是,采用二附加层结构容易造成修理缺陷,进而导致不稳定的修理效果,因此在选择附加层结构时应权衡考虑.

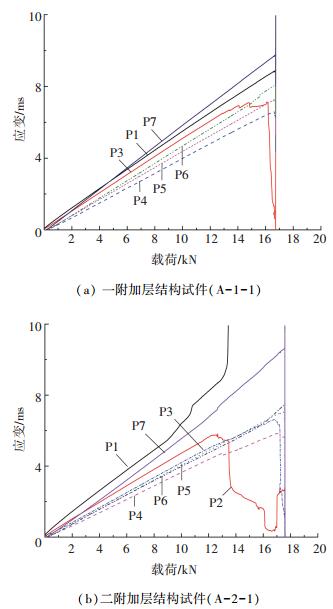

2.4 应变分布图 11分别给出一附加层和二附加层结构试件典型的关键位置点应变-载荷曲线,图中标号所对应的测量位置参见图 5.观察各条应变-载荷曲线可以看出,随着外加拉伸载荷逐渐增大,试件上测量点纵向应变初始按不同的增长速率呈线性增长,接着部分曲线出现非线性抖动,最终突然整体塌陷.注意到,P1和P7其实为同一位置的正反两面,但两者的应变-载荷曲线并不重合,说明接头正反两面的变形并不一致.这是由于接头结构不对称引起拉伸载荷加载过程中试件轻微弯曲变形造成的.

|

图 11 试件典型应变-载荷曲线 Figure 11 The typical stress-load curves for the specimens |

胶接接头关键位置点的应变在拉伸载荷作用下变化过程,从另一个侧面能够动态地反映接头失效过程,并最终反映在最终的失效载荷及失效模式上.如图 11(a)所给出的典型一附加层结构试件 (A-1-1) 的应变变化,P3点应变在载荷达到13.5 kN时,开始出现非线性抖动,说明此时附加层边缘区域开始出现部分纤维断裂;当载荷超过16kN时,P3点应变曲线急剧下降,最终与其他位置点曲线一起在16.7 kN时突然中断,附加层边缘断裂最终引起了其他部位的连锁破坏.而对图 11(b)所示的典型二附加层结构试件 (A-2-1),当载荷增至9.1 kN时,P1点应变开始出现抖动,说明此时可能在未修理区出现部分纤维的断裂,而载荷增至12.2 kN时,P2点应变也开始急剧变化,此时附加层边缘区域表面也开始出现裂痕;随着载荷的继续增加,两个位置点的裂痕也不断扩展并相互影响,最终导致试件崩断.

3 结论1) 在1.8°至4.4°挖补角范围内,复合材料层合板斜切型胶接挖补修理接头的拉伸刚度和拉伸强度,随挖补角的增大而减小,并且相比之下,挖补角对刚度的影响较小,对强度影响较大.

2) 复合材料层合板斜切型胶接接头的失效可以概括为四种失效模式,挖补角较小的接头倾向于母板断裂失效,挖补角较大的接头容易由胶层脱粘导致失效,挖补角适中的接头则倾向胶层开裂与层合板断裂混合作用失效.

3) 附加层结构对增加斜切型胶接接头刚度及强度的作用明显,在挖补角相同的情况下,二附加层结构的接头平均相比一附加层结构的接头,增加了6.6%的刚度,增加了9.9%的强度,但二附加层结构容易发生修理缺陷,导致修理效果不稳定.

4) 在拉伸载荷作用下,胶接接头表面各位置纵向应变的变化各不相同,由接头关键位置的应变-载荷曲线,能对接头的失效演变过程进行精细分析.

| [1] | ODI R A, FRIEND C M. A comparative study of finite element models for the bonded repair of composite structures[J]. Journal of Reinforced Plastics & Composites, 2002, 21(4): 311-332. DOI: 10.1177/0731684402021004257 |

| [2] | ERDOGAN F, RATWANI M. Stress distribution in bonded joints[J]. Journal of Composite Materials, 1971, 5(3): 378-393. DOI: 10.1177/002199837100500308 |

| [3] | AKPINAR S. The strength of the adhesively bonded step-lap joints for different step numbers[J]. Composites Part B Engineering, 2014, 67(67): 170-178. DOI: 10.1016/j.compositesb.2014.06.023 |

| [4] | HART-SMITH L J. Adhesive-bonded single-lap joints[M]. Hampton, VA: Langley Research Center, 1973. |

| [5] | RENTON W J, VINSON J R. Analysis of adhesively bonded joints between panels of composite materials[J]. Journal of Applied Mechanics, 1977, 44(1): 101-106. DOI: 10.1115/1.3423971 |

| [6] | YANG C, PANG S S. Stress-strain analysis of single-lap composite joints under tension[J]. Journal of Engineering Materials & Technology, 1996, 118(2): 247-255. DOI: 10.1115/1.2804896 |

| [7] | CHARALAMBIDES M N, HARDOUIN R, KINLOCH A J, et al. Adhesively-bonded repairs to fibre-composite materials Ⅰ. experimental[J]. Composites Part A Applied Science & Manufacturing, 1998, 29(11): 1371-1381. DOI: 10.1016/S1359-835X(98)00060-8 |

| [8] |

郭霞, 关志东, 刘遂, 等. 层压板双面挖补修理的拉伸性能研究及参数分析[J].

复合材料学报, 2012, 29(1): 176-182.

GUO Xia, GUAN Zhidong, LIU Sui, et al. Tensile behavior and parameters designing of double-sides flush repair of composite laminates[J]. Acta Materiae Compositae Sinica, 2012, 29(1): 176-182. DOI: 10.13801/j.cnki.fhclxb.2012.01.003 |

| [9] |

乔玉, 周光明, 刘伟先, 等. 复合材料阶梯形胶接接头渐进损伤分析[J].

南京航空航天大学学报, 2014, 46(4): 632-637.

QIAO Yu, ZHOU Guangming, LIU Weixian, et al. Progressive damage analysis for stepped-lap joints of adhesive-bonded composite[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(4): 632-637. DOI: 10.16356/j.1005-2615.2014.04.003 |

| [10] |

刘国春, 秦文峰, 杨文锋, 等. 平纹编织复合材料挖补修理附加层优化研究[J].

合肥工业大学学报 (自然科学版), 2015, 38(8): 1045-1048.

LIU Guochun, QIN Wenfeng, YANG Wenfeng, et al. Parameters optimization of covering layer of plain-woven composite laminates with flush repair[J]. Journal of Hefei University of Technology (Na-tural Science), 2015, 38(8): 1045-1048. DOI: 10.3969/j.issn.1003-5060.2015.08.009 |

| [11] | CHENG P, GONG X J, AIVAZZADEH S, et al. Experimental observation of tensile behavior of patch repaired composites[J]. Polymer Testing, 2014, 34(4): 146-154. DOI: 10.1016/j.polymertesting.2014.01.007 |

2017, Vol. 49

2017, Vol. 49