铝合金因高强度重量比、良好成形性和抗腐蚀性、高回收利用率等优点,已成为汽车轻量化首选材料[1-3].汽车外板预时效后先经过冲压成形,再进行涂漆烘烤处理.冲压平均形变量为2%,局部可达5%甚至更高,涂漆烘烤后强度增加.室温下拉伸变形对合金板材的组织及性能产生重要的影响,有研究指出,AA6016合金板经固溶处理后立即进行适量的预应变,可以有效抑制自然时效的恶化效应,且变形引入的位错可以为GP区提供不均匀形核质点,以便更容易转变为β"相[4].而预时效态AA6016合金板经适当拉伸形变处理后,可大大促进沉淀相的析出,合金烤漆硬化增量大幅增加,从而满足作为车身外板抗凹性的需求[5-6].对充分自然时效AA6082合金板进行变形处理和烤漆处理后,会出现明显烤漆软化现象,但经过拉伸形变处理,可以部分弥补由软化导致板材屈服强度的降低[7].还有研究表明,随拉伸变形量增大,AA6016合金板中各析出相析出温度降低,但改变形变量并不能使其析出激活能发生变化[8].虽然对室温变形后续影响的研究增多,但由于预时效态合金不同部位冲压时变形不均,冲压后合金组织性能变化规律较为复杂,研究仍不够详尽.因此,以单向拉伸模拟板材局部冲压成形过程,掌握不同形变条件下合金再结晶组织性能变化规律,就可以对后续时效过程进行调控,为制定合理的热处理及冲压工艺提供良好的理论基础.

本文以AA6016车身外板为研究对象,采用与气垫炉生产线类似的特色热处理实验设备,重点研究和讨论了不同拉伸变形量对预时效态板材再结晶组织、后续析出行为、烘烤硬化性以及断裂方式的影响规律,从而为AA6016汽车外板的生产与性能预测提供可参考试验依据.

1 试验试验材料采用某企业提供的AA6016冷轧薄板,厚1mm,板材表面质量与尺寸精度均符合相关标准要求, 其成分如表 1所示.

| 表 1 实验合金化学成分 Table 1 Chemical compositions of experimental alloy |

一般高端铝板带由于在热处理过程中强度低,容易表面擦伤,且处理效果对温度敏感性较高,只能采用气垫式连续热处理炉进行热处理.所谓气垫式连续热处理炉是使板带被炉内的气流像垫子一样支撑起来,不与炉体接触的一种高速连续退火炉[3].本实验合金板经实验室自行开发的新型热风循环式铝合金热处理全自动实验平台进行热处理,该热处理实验平台的固溶炉、时效炉采用强制热风循环高速热空气加热料片,配置水冷、风冷淬火装置,采用高速移动机械手进行实验料片的快速转移,可以进行与气垫炉生产线类似的快速及均匀固溶、预时效处理.

实验AA6016汽车板进行560℃×110 s快速固溶并快速风冷后,使可溶相充分回溶于基体及晶粒完全再结晶.随后立即于时效炉中进行预时效处理,预时效温度为100 ℃,时间8 h.预时效后空冷至室温,停放2周 (T4P态) 模拟板材从铝加工厂到汽车制造厂存储运输过程.以单向拉伸模拟板材局部冲压成形,拉伸试样取于T4P态,取样方向垂直于轧制方向.拉伸变形量分别为0%、2%、5%、10%和15%,记为S0至S15.变形后试样于时效炉中进行185 ℃×20 min的模拟烤漆处理,随后风冷至室温.金相、DSC和透射样均取自变形后拉伸板平行段,对变形及烤漆后试样分别进行拉伸试验,获取其力学性能,并进行断口观察.

采用INSTRON 4206型万能电子试验机,并根据GB/T228.1-2010标准进行拉伸试验.再结晶组织经电解抛光+阳极覆膜后,在Imager.M2m型蔡司光镜下观察.采用Q100型差示扫描量热仪 (differential scanning calorimetry,DSC) 进行DSC试验,纯铝坩埚作参比物及样品坩埚,以10 ℃/min的速率从室温加热至500 ℃,氩气保护.透射试样约为60 mm厚的ϕ3 mm圆片,双喷减薄后在Tecnai G2 F20型透射电镜 (TEM) 下进行位错观察.采用ZEISS ULTRA 55型扫描电镜 (SEM) 对拉伸断口进行观察.

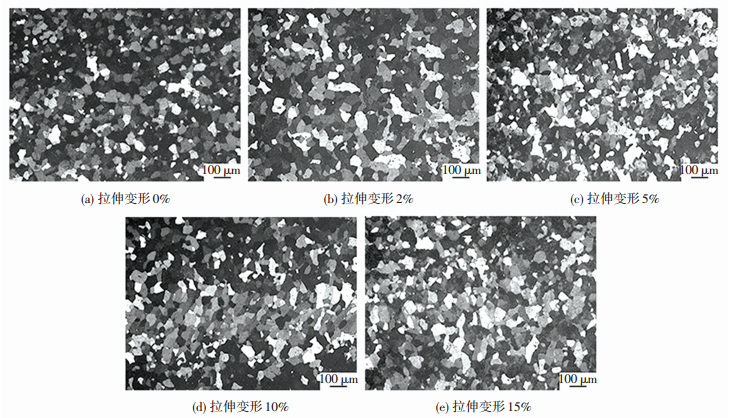

2 结果与分析 2.1 拉伸形变量对再结晶组织的影响T4P态合金板材在不同变形量条件下,经电解抛光且阳极覆膜处理后的金相组织如图 1所示.冷轧薄板固溶处理后,其纤维组织均已完全再结晶,形成等轴的再结晶晶粒,平均晶粒尺寸约为39 mm.随着变形量增大,再结晶晶粒变形程度增加,沿单向拉伸方向,局部等轴晶粒有伸长的趋势.由图 1可知,当形变为15%时,个别晶粒长宽比约为3:1,而形变为5%以下时,再结晶晶粒无明显变化.

|

图 1 不同拉伸变形AA6016合金再结晶金相组织 Figure 1 Metallographic structure of AA6016 alloy with different tensile deformation |

单向拉伸时,外加载荷逐渐增大,再结晶晶粒开始进行塑形变形,但由于受到晶界的阻碍和晶粒不同位向的影响,变形并不均匀,即各晶粒变形是不均匀的,有的晶粒变形量较大,有的晶粒变形量较小.所以即使在较大变形条件下 (见图 1(e)),也只是观察到部分晶粒被拉长[9].

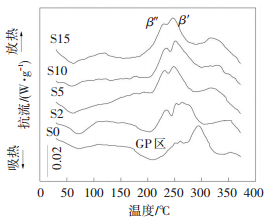

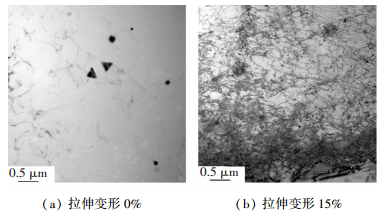

2.2 拉伸形变量对合金析出行为的影响T4P态合金板材经不同变形后DSC升温曲线如图 2所示.可以看出T4P态合金变形后,DSC曲线主要包括GP区溶解峰、β″相析出峰和β′相析出峰[10].合金S0曲线在210 ℃左右出现强烈的GP区溶解峰,当变形增加到5%时,GP区溶解峰小消失,而在S15曲线的155 ℃左右重新出现.一方面,由变形产生的形变能高于某个临界值时,可能在室温下促使GP区向β″相转变.合金S5形变较大,室温下已经发生相转变,从而减弱GP区溶解峰.另一方面,变形引入的大量位错分布于基体中,如图 3所示.其在升温过程中发生回复,部分能量用于位错运动,使GP区溶解能量削弱.合金S15曲线GP区溶解峰重现且在120 ℃左右出现析出峰,这是由于过量变形产生大量空位,这些空位可在升温过程中为β″相前驱相提供形核位置,形成更多GP区原子团簇.继续升温,新形成的GP区相继溶解,故在合金S15中出现回溶峰.

|

图 2 不同拉伸变形T4P态AA6016合金DSC升温曲线 Figure 2 DSC thermograms of AA6016 alloy with T4P state after different tensile deformation |

|

图 3 不同拉伸变形T4P态AA6016合金位错分布 Figure 3 Dislocation distribution of AA6016 alloy with T4P state after different tensile deformation |

由图 2还可知,随着变形量的增加,β″相以及β′相析出峰析出温度显著降低.合金S0的β″相析出温度约为250 ℃,而合金S15的β″相析出峰析出温度降低至230 ℃.变形产生的空位可为溶质原子提供扩散通道,加快溶质原子扩散速率,使其在升温过程中可以快速聚集.并且由变形获得的形变存储能也可以在一定程度上加快溶质原子运动,提高GP区长大速率而发生相转变,或可以补充β″相及β′相重新形核长大所需的能量,降低β″相及β′相析出峰析出温度.

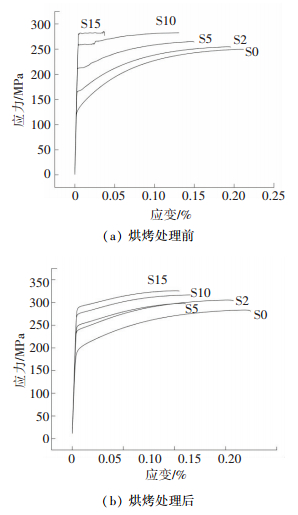

2.3 拉伸形变量对合金烘烤硬化性的影响合金板材在冲压成形后,需进行烘烤硬化处理, 从而大幅提高板材强度.这不仅可以使合金作为汽车外板具有良好的表面光鲜性,而且还满足客户对其抗凹性的要求[11-12].一般烘烤涂装工艺是在185 ℃温度下加热保温20 min[13]. 图 4为合金板材不同变形及烘烤硬化处理后的应力-应变曲线.由图 4(a)可知,随着形变量的提高,合金强度增加而塑性下降.最大形变量为15%时,其屈服强度Rp0.2为281.78 MPa,较未变形合金S0增加152.58 MPa.形变引入大量位错 (图 3),位错密度增加,运动时相互交割加剧,产生位错塞积群、缠结网等障碍,阻碍位错进一步运动,引起变形抗力增加,合金强度提高.

|

图 4 不同拉伸变形AA6016合金烤漆前后应力应变曲线 Figure 4 Stress-strain curves of AA6016 alloy with different tensile deformation before and after baking treatment |

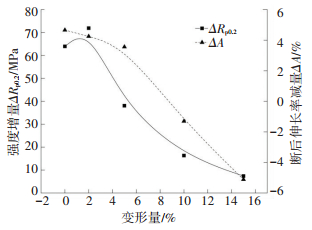

涂装烘烤处理后,不同变形合金板材强度均有所提高,随着形变量的增加,其屈服强度Rp0.2随之增加,而屈服强度增量ΔRp0.2(烘烤处理前后屈服强度差) 显著降低,如图 5所示.合金S0的强度增量为63.97 MPa,而合金S15的强度增量下降至7.42 MPa.随着变形增加,烘烤前后伸长率先降低后升高,合金S0烘烤处理后伸长率降低4.66%,当形变量增大到15%时,合金烘烤后比烘烤前伸长率提高5.11%.合金板材在烘烤过程中,预时效形成的GP区沿着一维方向快速长大,形成pre-β″相,强度大幅增加[14-15].但大变形导致位错过高,局部区域发生位错缠结,强化相形成过程中,溶质原子扩散不均匀,进而其尺寸与分布也不均匀,强度提升受限[5].烘烤处理过程中,大变形合金发生回复,位错运动消耗了部分能量,减少用于促进GP区长大的能量,强度增量ΔRp0.2降低.同时,位错由于运动而相互抵消,位错密度降低,减少合金应力集中和各种缺陷,而使烤漆后塑形增加.

|

图 5 不同拉伸变形AA6016合金烘烤处理前后强度及断后伸长率变化量 Figure 5 Variation of strength and elongation of AA6016 alloy with different tensile deformation before and after baking treatment |

图 6为合金S2和S15烘烤处理前后拉伸断口形貌.合金S2烘烤处理前,断口处存在大量椭圆形韧窝,这些韧窝粗大、较深,并且分布均匀,其断裂方式为塑形断裂.烘烤后,韧窝整体变小,粗大韧窝分布不均.其原因是当变形较小时,合金塑形较好,而烤漆处理后,强度提高,合金塑性显著降低.当变形量增加到15%时,烘烤前,合金塑性急剧降低,伸长率仅为6.69%,大变形引起位错塞积,造成应力集中,从而开裂.韧窝数量大大减少,“河流花样”出现于断口处,其断裂方式更趋向于解理断裂.烘烤后,如前文所述,合金发生回复,位错密度降低,应力集中减少,塑性提升,伸长率增加至11.80%.断口处虽然仍存在“河流花样”,但韧窝数量比明显增多,解理断裂趋势降低.

|

图 6 不同拉伸变形AA6016合金烘烤处理前后断口形貌 Figure 6 Fracture appearance of AA6016 alloy with different tensile deformation before and after baking treatment |

1) T4P态AA6016合金板材在不同拉伸形变量条件下,局部再结晶晶粒形态发生变化,形变较小时,再结晶晶粒均为等轴晶,随着变形增加,局部晶粒有被拉长趋势.

2) 拉伸形变可以抑制合金板材在升温过程中低温时GP区的溶解,但当形变过大时,抑制作用减弱;形变能够显著降低β″相及β′相析出峰析出温度,促进强化相析出.

3) 随拉伸形变量增加,烘烤处理前后强度增量ΔRp0.2整体呈降低趋势,伸长率先降低后升高.不能通过大幅增加变形的方法提高合金烘烤硬化性.

4) 烘烤处理前,拉伸形变较小时,断口存在大量韧窝,合金断裂方式为塑性断裂;形变增加,合金趋向解理断裂.烘烤后,小变形合金塑性降低,但仍为塑性断裂;形变较大时,内应力集中情况削弱,减弱解理断裂趋势.

| [1] | SAKURAI T. The latest trends in aluminum alloy sheets for automotive body panels[J]. Kobelco Technology Review, 2008, 28(28): 22-28. |

| [2] |

马鸣图, 毕祥玉, 游江海, 等. 铝合金汽车板性能及其应用的研究进展[J].

机械工程材料, 2010, 12(6): 4-20.

MA Mingtu, BI Xiangyu, YOU Jianghai, et al. Research progress of property and its application of aluminiun alloy auto sheet[J]. Materials for Mechanical Engineering, 2010, 12(6): 4-20. |

| [3] | LI Yong, WANG Zhaodong, MA Mingtu, et al. Air cushion furnace technology for heat treatment of high quality aluminum alloy auto body sheet[J]. Engineering, 2014, 12(5): 73-80. DOI: 10.15302/J-ENGI-2014016 |

| [4] | YUCEL B. Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy[J]. Scripta Materialia, 2005, 52(3): 169-173. DOI: 10.1016/j.scriptamat.2004.10.001 |

| [5] |

崔莉, 郭明星, 彭祥阳, 等. 预变形对汽车用Al-Mg-Si-Cu合金析出行为的影响[J].

金属学报, 2015, 51(3): 289-297.

CUI Li, GUO Mingxing, PENG Xiangyang, et al. Influence of pre-deformation on the precipitation behaviors of Al-Mg-Si-Cu alloy for automotive application[J]. Acta Metallurgica Sinica, 2015, 51(3): 289-297. DOI: 10.11900/0412.1961.2014.00348 |

| [6] |

李勇, 安小雪, 王昭东, 等. 6016铝合金汽车板的气垫炉式固溶工艺[J].

材料热处理学报, 2015, 36(1): 144-151.

LI Yong, AN Xiaoxue, WANG Zhaodong, et al. Solid solution treatment process like in air-cushion furnace of 6016 aluminum alloy auto body sheet[J]. Transactions of Materials and Heat Treatment, 2015, 36(1): 144-151. |

| [7] |

田妮, 赵刚, 王建军, 等. 冷变形对汽车车身用Al-Mg-Si薄板烤漆硬化性的影响[J].

轻合金加工技术, 2010, 38(9): 52-56.

TIAN Ni, ZHAO Gang, WANG Jianjun, et al. Effect of cold deformation on paint-backing hardening of Al-Mg-Si alloy sheet used for automotive body[J]. Light Alloy Fabrication Technology, 2010, 38(9): 52-56. |

| [8] |

高冠军, 李勇, 李家栋, 等. 预时效及预应变对汽车用AA6016合金析出行为的影响[J].

材料热处理学报, 2016, 37(6): 76-81.

GAO Guanjun, LI Yong, LI Jiadong, et al. Influence of pre-aging and pre-strain on the precipitation behaviors of AA6016 alloy for automotive application[J]. Transactions of Materials and Heat Treatment, 2016, 37(6): 76-81. |

| [9] |

马全仓, 毛卫民, 冯惠平, 等. 拉伸变形晶粒所承受的反应应力对其取向变化的影响[J].

塑性工程学报, 2009, 16(2): 171-175.

MA Quancang, MAO Weimin, FENG Huiping, et al. Effect of reaction stresses on orientation evolution of tensile deformation grains[J]. Journal of Plasticity Engineering, 2009, 16(2): 171-175. |

| [10] | EDWARDS G A, STILLER K, DUNLOP G L, et al. The precipitation sequence in Al-Mg-Si alloys[J]. Acta Materialia, 1998, 46(11): 3893-3904. DOI: 10.1016/S1359-6454(98)00059-7 |

| [11] | SHEN C H, OU B L. Pre-ageing to improve the microstructure and tensile properties of Al-0.72Mg-0.42Si-0.1Cu artificially aged alloy[J]. Canadian Metallurgical Quarterly, 2008, 47(4): 449-458. DOI: 10.1179/cmq.2008.47.4.449 |

| [12] | BIROL Y. Preaging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J]. Materials Science & Engineering A, 2005, 391(1): 175-180. DOI: 10.1016/j.msea.2004.08.069 |

| [13] | HENKEL C I, KAUFMANN H, KLEINER S D I, et al. Precipitation hardening of an aluminium alloy: EP, EP1195449 A2[P]. 2002. |

| [14] | CHEN J H, COSTAN E, HUIS M A V, et al. Atomic pillar-based nanoprecipitates strengthen AlMgSi alloys[J]. Science, 2006, 312(5772): 416-9. DOI: 10.1126/science.1124199 |

| [15] |

陈江华, 刘春辉. AlMgSi (Cu) 合金中纳米析出相的结构演变[J].

中国有色金属学报, 2011, 21(10): 2352-2360.

CHEN Jianghua, LIU Chunhui. Microstructure evolution of precipitates in AIMgSi (Cu) alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2352-2360. |

2017, Vol. 49

2017, Vol. 49