激光再制造的热累积效应作用于压缩机叶片非规则曲面薄壁时,将产生微小、离散的非线性形变,影响喉道宽度及叶边距等重要性能指标,引发叶轮偏转及喘振等运行异常,严重影响机组整体运行的稳定性及可靠性[1].已有研究主要通过成形路径规划、成形前预热、成形后热处理以及成形后形状矫正的方式实现形变的控制[2-8],但都存在一定局限性.例如:路径规划在薄壁结构的成形中难以实现;预热及成形后热处理的方式受工艺限制,不具有通用性,且增加工艺复杂度和再制造周期;设计特定工装夹具控制形变的方式,难以实现叶尖部位的成形.

为此,本文以尖部体积损伤FV520(B) 钢压缩机叶片激光再制造形变控制为目标,采用有限元理论分析叶片再制造形变动态历程及规律,基于薄壁结构多层成形的一般过程,实现再制造成形工艺优化和形变控制,并通过三维反求精确量化和评价成形形变,验证有限元分析结论,为同类结构部件的激光再制造提供工艺借鉴及方法参考.

1 叶片再制造形变建模过程 1.1 条件假设与简化叶片的激光再制造成形是一个瞬态的熔化、凝固冶金过程,为简化计算,建立如下边界条件:

1) 忽略熔化及凝固的瞬态时间,视成形层生长速度等于激光扫描速度;

2) 成形后较短时间间隔内即进入准稳态,熔池大小及温度场保持恒定;

3) 与温度相关力学性能及应力应变关系在微小时间增量内呈线性变化;

4) 假定材料初始应力为零,服从双线性强化准则,服从Von-Mises屈服准则.

1.2 成形过程导热控制再制造成形遵循如下导热控制过程[9]:

| $\frac{{\partial H}}{{\partial t}} + \nabla \cdot \left( {VH} \right)-\nabla \cdot \left( {K\nabla T} \right) = Q.$ |

式中:H为光滑函数,以减少成形中固态及固液相变偏差,H=∫ρc(T) dT;V为扫描速度;K为传热系数;Q为单位体积热生成率.

与空气接触表面换热控制方程为

| $-K\left( {\nabla T \cdot n} \right) =-{h_c}\left( {T-{T_n}} \right).$ |

式中:n为与空气接触的表面数,hc为换热系数,Ta为环境温度.

基材下方为铜质底座,视为理想换热条件,与环境温度保持一致,即

| $T = {T_a}.$ |

假设激光光束能量满足理想高斯分布[10]:

| ${I_0}\left( {x, y} \right) = \left[{\frac{{2AP}}{{\pi r_a^2}}} \right]\exp \left( { -\frac{{2\left( {{x^2} + {y^2}} \right)}}{{r{a^2}}}} \right).$ |

式中:A为基体材料对激光的吸收系数,P为激光功率,ra为最大峰值密度的光斑半径.当光粉相互作用时,受熔池上方气体阻挡而衰减,光束能量在熔池表面分布可近似为[11]

| $I\left( {x, y} \right) = {I_0}\left( {x, y} \right)\left[{1-\beta n\left( {x, y} \right)} \right].$ |

式中:β为衰减系数,n(x, y) 为垂直光束平面粉流颗粒分布函数.

1.4 模型构建与成形工艺采用Ansys13.0有限元分析软件控制单元“生死”状态,实现成形过程的动态模拟,采取六面体单元Solid70划分网格[8-10],成形部位及界面附近区域网格划分较密,其他部位划分相对较疏[11-12].成形参数设定如下:激光功率1.1kW,扫描速度5 mm/s,载气流量150 L/h,脉宽10 ms,占空比为10:1,单层成形高度为1.2 mm,宽度为3.2 mm,共计成形6层.为实现体积损伤部位与侧倾斜表面良好的形状拟合,成形采用侧倾斜表面预成形工艺,在体积损伤部位的侧倾斜表面预先单道成形,然后再从底面向上逐层堆积成形,以实现形状的较好拟合[13].叶尖体积损伤部位尺寸参数为:壁厚3 mm,长度20 mm,高度6.5 cm,叶轮尺寸按照实际尺寸计算.

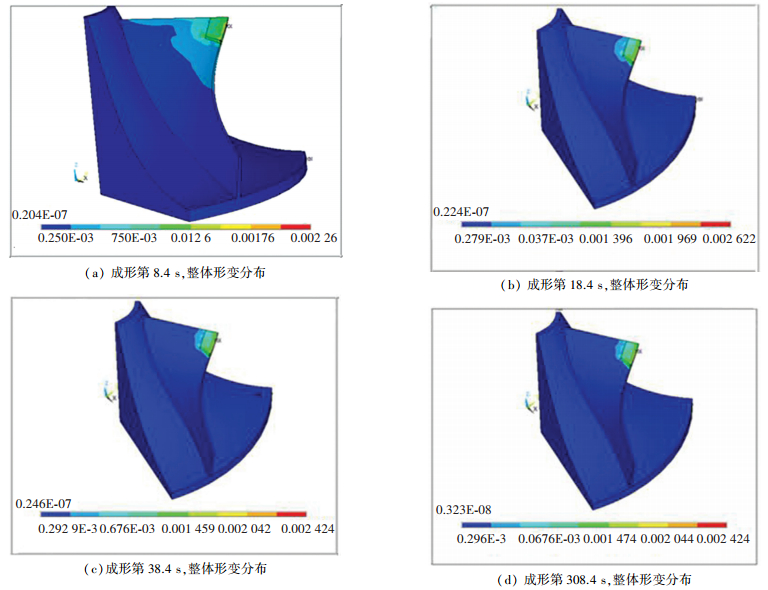

2 叶片再制造形变动态历程图 1(a)所示为再制造成形第8.4 s时,成形结束时刻叶片整体形变分布;图 1(b)所示为成形第18.4 s时,叶片冷却过程中整体形变分布;图 1(c)、(d)分别为叶片冷却至38.4 s和第308.4 s时的叶片整体形变.从图 1(a)可以看出,成形刚结束时刻,叶片整体形变在0.5~1.2 mm,热影响区形变范围在0.5 mm左右.对比图 1(a)、(b)可知,随着热量向基体的进一步传导,基体形变范围不断扩大,但基体大部分形变随着基体热量的散失得以恢复;对比图 1(b)、(c)、(d) 可知,从成形后18 s开始,叶片整体形变保持不变,基体形变主要集中在热影响区部位,形变大小为0.4~0.5 mm,成形层形变在0.5~1.1 mm,这主要是因为成形部位顶部与环境接触,温度梯度相对较大,产生较大的热应力,从而导致变形也相对较大.而底层作为受热累积作用最为明显的成形层,形变却小于中间的成形层,这主要是因为在多层堆积过程中,层间散热相对较为充分,并且该层直接与基体接触,具有较好的传导条件,因此形变相比中间成形层有所降低.

|

图 1 叶片再制造成形形变分布 Figure 1 The deformation distribution of remanufacture for the blade |

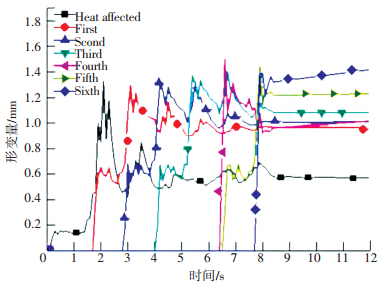

图 2所示为热影响区及各成形层中间位置点形变历程.从图 2可知,0~1.8 s过程中,侧倾斜表面预补偿成形产生的热输入对底层热影响区产生微小变形,而随后逐层堆积成形中,热影响区及首层成形层形变随加热过程呈峰谷波动,每一个峰谷变化历程对应一个成形层形成过程,热影响区位置点形变趋势与首层成形层基本一致,且具有一定的时间滞后性.这主要是因为热量由熔池传导至基体热影响区并使温度升高,受基体材料导热性能影响,存在短暂的时间差.其中,热影响区形变最大值出现在首层成形热过程中,过程中基体温度迅速上升,与其他较冷区域形成较大的温度梯度,产生热变形,最大值达到1.3 mm左右,而后阶段性回落;从首层成形的变化历程知,热影响区形变主要受首层及第二层成形过程热输入影响,且同样的变化趋势也体现在其他成形层形变历程中.最终稳定时,热影响区形变约为0.5 mm,首层成形层形变约为0.9 mm,成形层形变值按成形顺序的先后,依次递增,最后成形的熔覆层形变达到1.3 mm.随着成形层数的增加,层间热累积逐渐减小,但形变逐渐增大,说明各成形层形变量大小主要受散热条件差异影响.

|

图 2 热影响区及各成形层形变历程 Figure 2 The deformation process of the heat-affected zone and other forming layers |

因此,基于成形过程热影响区形变考虑,可以采取以下形变控制优化措施:

1) 在首层和第二层成形过程中,采用宽光斑、低功率配合高扫描速度的脉冲激光工艺预先扫描基体,起到预热并降低温度梯度的作用,但应控制基体温度在300 ℃内,以避免基体发生相变;

2) 再制造多层成形过程中,增加首层和第二层之间的时间间隔,通过降低层间热累积效应,实现基体热影响区形变量的控制;

3) 在保证成形效率的基础上,增加次末层与最末层间的成形时间间隔,利于已成形层内累积热量的散失,减小最末层与环境间温度梯度,实现最末层形变的控制.

3 FV520(B) 钢叶片再制造形变控制 3.1 试验材料及设备为进一步验证有限元分析的正确性,对叶尖体积损伤的FV520(B) 钢叶片开展再制造形变控制试验.试验选择成形性好,与基体成分接近的FeCrNiCu系合金粉末为成形材料,粒度-140~+325目.试验前对基材进行砂纸打磨,丙酮及无水乙醇清洗,去除表面氧化膜及锈蚀,将合金粉末置于DSZF-2型真空干燥箱内以150 ℃干燥2 h,成形层及基体成分如表 1所示[13].

试验采用IPG光纤激光再制造系统进行,送粉方式为同轴送粉,过程中对熔池施加氩气保护.载气流量为150 L/h,送粉速率为21.4 g/min,叶轮尺寸、叶尖体积损伤部位尺寸及其他激光工艺参数与有限元模型的构建参数保持一致.

| 表 1 合金与基板材料元素成分 Table 1 The element composition of alloy and substrate material |

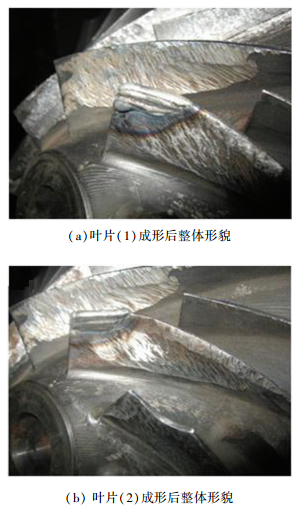

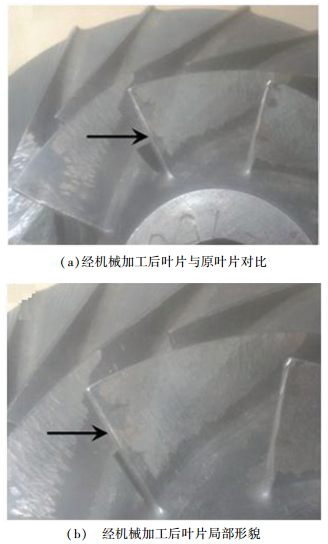

试验采用对比方式进行,样本叶片 (1) 成形过程中,各成形层之间连续成形;样本叶片 (2) 成形过程中,增加了首层与第二层、次末层与最末层间的时间间隔,间隔时间为3 s. 2个样本叶片成形过程中,都在侧倾斜表面预先进行单道成形,然后从底面向上逐层堆积成形,样本叶片 (1)、(2) 成形后形貌分别如图 3(a)、(b)所示.

|

图 3 压缩机叶片激光再制造后整体形貌 Figure 3 The whole morphology of the compressor blade after laserremanufacture |

对比图 3(a)、(b)成形外观形貌可知,二者形状恢复充分良好,但叶片 (1) 具有相对更为明显的氧化烧蚀轮廓,说明叶片 (1) 成形过程中的热累积效应相对更为明显.

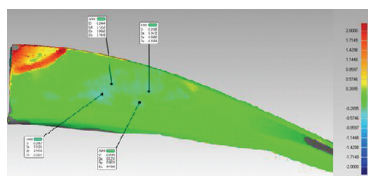

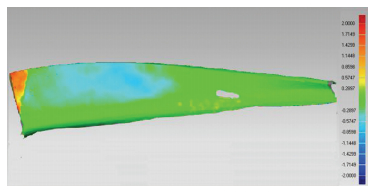

3.3 形变三维反求分析为进一步对比叶片 (1)、(2) 再制造形变精度,采用激光三维反求测量仪对叶片成形前后进行点云数据采集和比对[14],获取叶片再制造前后形状尺寸数据及形变分布,如图 4所示.

|

图 4 叶片 (1) 再制造后整体形变分布 Figure 4 The overall deformation distribution of the (1) blade after remanufacture |

从图 4可知,叶片 (1) 成形部位整体形变尺寸在2 mm以内,叶片内部形变控制在1.5 mm以下.叶片整体形变较大,主要是因为各成形层间热量累积较大,引起基体热变形增大.而基体部分区域尺寸减少,是因为经机械打磨除锈而引起尺寸减薄,而其他部位无明显形变产生.

图 5所示为叶片 (2) 成形后整体形变分布.从图 5可知,成形部位形变量为0.8~1 mm,热影响区部位形变约为0.28~0.50 mm,小于叶片 (1) 形变量,叶身除因机械打磨除锈有局部尺寸缩小外,其余部分基本无形变.对比叶片 (1)、(2) 可知,叶片多层成形过程中,增加首末两层成形层间的时间间隔,可减小成形整体及热影响区部位形变,也进一步验证有限元分析的正确性.

|

图 5 叶片 (2) 再制造后整体形变分布 Figure 5 The overall deformation distribution of the (2) blade after remanufacture |

图 6所示为成形后叶片 (1) 经机械加工后的整体形貌,从该叶片与相邻两叶片形貌对比可知,机加后叶片尺寸与原叶片一致.从图 6(b)可知,机械加工后的叶片成形精度较高,扭曲角度与原件也具有较好拟合,经三维反求测量验证,采用形变优化工艺再制造后叶片尺寸精度可达到0.02 mm,角度精度可达到0.03°.

|

图 6 经机械加工后再制造成形叶片整体形貌 Figure 6 The overall morphology of the formed blades after mechanical processing |

1) FV520(B) 钢压缩机叶片激光再制造过程中,热影响区形变主要受成形初始两层成形过程热输入影响,成形形变最大值出现在最终成形层.

2) 叶片再制造多层成形过程中,增加首末两层成形时间间隔,可以有效减小成形热影响区及成形层形变最大值,实现整体形变控制在1 mm以内,热影响区形变控制在0.28~0.50 mm以内.

3) 文中形变规律和工艺优化措施对再制造多层成形形变控制具有普遍适用性,控制首末两层形变的具体方法可依据不同工艺及零件进行调整.

| [1] | LEE B, SUH J, LEE H, et al. Investigations on fretting fatigue in aircraft engine compressor blade[J]. Engineering Failure Analysis, 2011, 18(7): 1900-1908. DOI: 10.1016/j.engfailanal.2011.07.021 |

| [2] |

钟如涛, 熊征. 连续/脉冲CO2激光熔覆高温合金K403[J].

中国激光, 2010, 37(3): 852-857.

ZHONG Rutao, XIONG Zheng. Research on continuous/pulse laser clading superalloy K403[J]. Chinese Journal of Lasers, 2010, 37(3): 852-857. |

| [3] | JENDRZEJWSKI R, SLIWINSKI G, KRAWCZUK M, et al. Temperature and stress during laser cladding of double-layer coating[J]. Surface and Coating Technology, 2006, 201(3): 3328-3334. |

| [4] | JENDRZEJEWSKI R, SLIWINSKI G, CONDE A, et al.Influence of the base preheating on cracking of the laser-cladded coatings[C]// Laser Processing of Advanced Materials and Laser Microtechnologies.Moscow: SPIE, 2003(3):356-361. |

| [5] | BOKWON L, JUNGJUN H, HONGCHUL L, et al. Investigations on fretting fatigue in aircraft engine compressor blade[J]. Engineering Failure Analysis, 2011, 18(7): 1900-1908. DOI: 10.1016/j.engfailanal.2011.07.021 |

| [6] | FARRHI G H, TIREHDAST M, MASOUMI K A, et al. Failure analysis of a gas turbine compressor[J]. Engineering Failure Analysis, 2011, 18(1): 474-484. DOI: 10.1016/j.engfailanal.2010.09.042 |

| [7] | KIM J D, PENG Y. Melt pool shape and dilution of laser cladding with wire feeding[J]. Materials Processing Technology, 2000, 104(7): 284-293. |

| [8] | HOADLEY A F A, RAPPAZ M. A thermal of model laser cladding by power injection[J]. Metallurgical Transation, 1992, 23(2): 631-642. |

| [9] |

贾文鹏, 林鑫, 谭华, 等. TC4钛合金空心叶片激光快速成形过程温度场数值模拟[J].

稀有金属与材料工程, 2007, 36(7): 1193-1199.

JIA Wenpeng, LIN Xin, TAN Hua, et al. Numerical simulation for temperature field of TC4 titanium alloy hollow blade during laser rapid forming process[J]. Rare Metal Materials and Engineering, 2007, 36(7): 1193-1199. |

| [10] |

张春华, 张宁, 张松, 等. 6061铝合金表面激光熔覆温度场的仿真模拟[J].

沈阳工业大学学报, 2007, 29(3): 267-270.

ZHANG Chunhua, ZHANG Ning, ZHANG Song, et al. Simulation of laser cladding temperature field on surface of 6061Al alloy[J]. Journal of Shenyang University of Technology, 2007, 29(3): 267-270. |

| [11] | ZHONG M L, SUN H Q, LIU W J, et al. Boundary liquation and interface cracking characterization in laser deposition of inconel718 on directionally solidified ni-based super alloy[J]. Script Materialia, 2005, 53(4): 159-164. |

| [12] | HOADLEY A F A, RAPPAZ M. A thermal of model laser cladding by power injection[J]. Metallurgical Transation, 1992, 23(2): 631-642. |

| [13] |

任维彬, 董世运, 徐滨士, 等. 复杂异形曲面激光再制造量化成形与精度分析[J].

应用激光, 2014, 34(6): 533-538.

REN Weibin, Dong Shiyun, XU Binshi, et al. Laser remanufacture quantitative forming of complex special-shaped surface and analysis on precision[J]. Applied Laser, 2014, 34(6): 533-538. |

| [14] |

任维彬, 董世运, 徐滨士, 等. 激光沉积成形修复薄壁叶片模拟件的三维形变分析[J].

焊接学报, 2015, 36(6): 52-56.

REN Weibin, DONG Shiyun, XU Binshi, et al. Analysis of three-dimension deformation for thin-welled blade simulator repaired by laser deposited[J]. Tranactions of the China Welding Institution, 2015, 36(6): 52-56. |

2017, Vol. 49

2017, Vol. 49