2. 北京华福工程有限公司, 北京 100013;

3. 中国建筑设计院有限公司, 北京 100044

2. Beijing Huafu Engineering Co., Ltd., Beijing 100013, China;

3. China Architecture Design Group, Beijing 100044, China

国内外不乏由钢材断裂引起的事故.如:1995年阪神大地震中钢节点或构件断裂导致神户中央区域超过1 000栋钢结构房屋损坏,50多栋房屋倒塌[1];2001年和2011年,钢吊杆断裂分别导致四川省宜宾市小南门大桥和新疆孔雀大桥桥面塌落[2-3].

钢材断裂往往是荷载效应、温度效应、加工效应等多种影响因素综合作用的结果.地震作用下钢材会产生较大变形,进入塑性、耗散能量,在经历数十次循环荷载后发生超低周疲劳破坏[4],属韧性断裂.而微细观损伤模型基于微空穴形核、扩张和聚合理论形成[5],适用于预测钢材超低周疲劳破坏.

目前广泛应用的适用于往复加载条件的微细观模型有循环空穴增长 (CVGM) 和退化有效塑性应变 (DSPS) 模型.1968年,McClintock[6]指出微孔半径增长速率与塑性应变及应力三轴度有关;1969年,Rice等[7]推导出弹塑性材料中单个圆柱形和球形空穴的扩张方程,得到空穴增长与应力三轴度呈指数关系; 1979年,D’Escata等[8]对方程进行修正,突破了模型只能应用于理想弹塑性的局限,得到了VGM模型和SMCS模型的表达式; 2004年,Kanvinde等[9]指出,往复加载时应力三轴度存在正负之分,提出了循环空穴增长 (CVGM) 模型及退化有效塑性应变 (DSPS) 模型; 2007年,Kanvinde等[10]校正了7种钢材在循环荷载作用下的CVGM模型参数,并对其进行断裂预测,验证了CVGM模型可行性; 2012年,Roufegarinejad等[11]对5个带有方形断口的高强钢支撑进行超低周往复荷载试验,结果证实CVGM模型能够准确预测初始断裂时刻及断裂位置; Siriwardane等[12]利用简化的CVGM模型准确预测了构件试验结果;廖芳芳[13]对焊缝、热影响区和母材3种Q345钢材制作的36个缺圆棒试件进行往复加载试验,结合有限元分析校准了DSPS和CVGM的模型参数λCVGM和λDSPS,预测了Q345钢焊接节点在低周往复荷载下的断裂;2013年,Adasooriya等[14]指出在循环加载过程中,若应力三轴度变化不大,可将CVGM模型进行简化;周晖等[15]在廖芳芳研究基础上,对熊俊[16]进行的9个梁柱节点模型进行退化性能研究,利用USDFLD子程序将CVGM模型嵌入到ABAQUS有限元模型中,准确预测了断裂的发生;黄学伟等[17]亦基于廖芳芳研究成果,标定了母材、热影响区和焊缝的材料参数,预测了梁柱焊接节点的断裂;Vasdravellis等[18]等利用27个圆周槽口试件识别出了HSS、SS304和SSD三种钢材的微观模型韧性参数,分别应用VGM及CVGM微观模型进行沙漏形钢构件的断裂预测.

综上所述,中外学者已对适用于往复加载条件下的CVGM和DSPS微观损伤模型进行了大量研究,涉及材料参数识别和足尺焊接节点或构件断裂预测,证明了两类模型的适用性和有效性.但对于国内常用Q235B钢材却缺乏模型损伤系数.因此,本文利用Fortran语言编写CVGM和DSPS模型程序代码,作为UVARM子程序嵌入ABAQUS中.通过对热轧无缝钢管与冷弯高频焊管母材、热影响区和焊缝区4种材料共8个缺口圆棒试件进行往复加载试验及数值模拟,结合文献[19]中识别的单调加载下模型韧性参数α和η,识别了CVGM及DSPS模型的模型损伤系数,填补相关研究空白.

1 理论背景 1.1 CVGM模型CVGM模型的表达式[9]为

| $\begin{array}{l} \exp \left( {-{\lambda _{{\rm{CVGM}}}}{\varepsilon _p}} \right) \cdot \eta = \\ \sum\limits_{{\rm{tensile-cycles}}} {\int\limits_{{\varepsilon _1}}^{{\varepsilon _2}} {\exp \left( {\left| {1.5T} \right|} \right) \cdot {\rm{d}}{\varepsilon _{\rm{t}}}-} } \\ \sum\limits_{{\rm{compressive - cycles}}} {\int\limits_{{\varepsilon _1}}^{{\varepsilon _2}} {\exp \left( {\left| {1.5T} \right|} \right) \cdot {\rm{d}}{\varepsilon _{\rm{c}}}, } } \end{array}$ | (1) |

式中:λCVGM为CVGM模型损伤系数,η为单调加载条件下韧性参数,εt和εc分别为受拉和受压等效塑性应变,T表示应力三轴度.

式 (1) 左侧表示受往复荷载作用下,材料损伤时韧性参数的降低,即能力曲线,右侧表示在受拉和受压状态下,对材料应力约束以及变形情况进行实时跟踪,即需求曲线.由于CVGM模型对应力三轴度进行积分,所以采用该模型时,不必进行单调加载条件分析,η作为材料韧性参数,对整个构件各部位均适用.

1.2 DSPS模型假定应力三轴度T在加载过程中变化不大的前提下,定义受拉等效塑性应变和受压等效塑性应变二者之差为有效塑性应变ε*,则

| ${\varepsilon ^*}-\varepsilon _{{\rm{critical}}}^* > 0, $ | (2) |

即为DSPS模型的表达式[9].式中εcritical*为临界有效塑性应变,可以认为是在单调加载下临界等效塑性应变的降低,其表达式为

| $\varepsilon _{{\rm{critical}}}^* = \exp \left( {-{\lambda _{{\rm{DSPS}}}} \cdot {\varepsilon _{\rm{c}}}} \right) \cdot \varepsilon _{\rm{P}}^{{\rm{critical}}}.$ | (3) |

CVGM模型采用积分的形式对应力约束及变形情况进行实时更新,模型更为精细化,计算量大,DSPS模型在加载历程中忽略了应力三轴度的变化,从理论上减小了计算代价,但降低了结果的准确性.

2 低周往复加载试验分别取材自Q235B热轧无缝钢管和冷弯高频焊接钢管的母材、热影响区、焊缝4种材料,加工光滑和缺口圆棒试件,进行低周往复加载性能试验.通过光滑试件试验结果获取钢材混合强化参数,通过缺口试件试验结果进行微细观模型损伤系数识别.

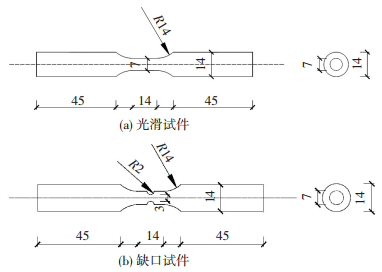

2.1 试验方案试件尺寸和编号分别见图 1和表 1.光滑试件每种材料3个试件,缺口试件每种材料2个试件,4种材料共20个试件.

|

图 1 低周往复试验尺寸 (mm) Figure 1 Dimensions of specimens for the low-frequency cyclic test (mm) |

| 表 1 低周往复加载试验试件命名表 Table 1 Name of specimens for the low-frequency cyclic loading test |

试验中通过引伸计控制应变加载.引伸计标距12.5 mm,采用变幅值对称加载的方式,每级加载循环3次,应变增量为0.2%,加载频率为0.1 Hz.先拉后压,直至光滑试件屈曲或缺口试件断裂.

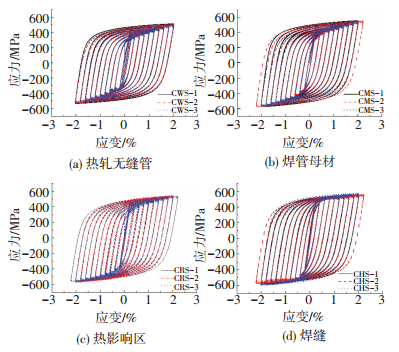

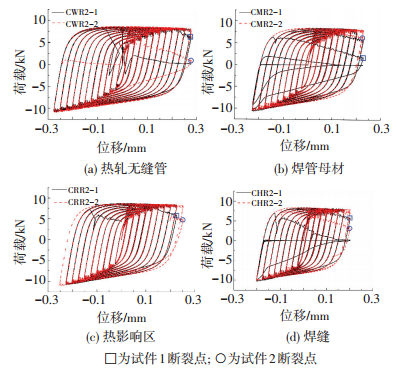

2.2 试验结果光滑圆棒试件与缺口圆棒试件试验结果分别如图 2、3所示.各种规格试件的试验结果均离散性很小,可为后续微观损伤模型损伤系数的计算提供依据.

|

图 2 光滑试件应力-应变曲线 Figure 2 Stress-strain curve of smooth circular specimen |

|

图 3 缺口试件荷载-位移曲线 Figure 3 Load-displacement curve of notched specimen |

鉴于图 2和图 3中钢材在往复荷载作用下表现出了等向和随动强化两方面特征,采用Lermaite和Chabaoche提出的混合强化材料模型描述钢材本构关系.等向强化部分定义了屈服面σ0的大小,σ0是等效塑性应变εp的函数

| ${\sigma ^0} = \sigma \left| {_0 + {Q_\infty }\left( {1-{{\rm{e}}^{-b{\varepsilon _p}}}} \right)} \right., $ | (4) |

式中σ0为塑性应变为零时的应力, Q∞为屈服面最大变化值, b为屈服面随塑性应变增加而变化的比率.

非线性随动强化方程定义了背应力αk,表示为:

| ${\alpha _k} = \frac{{{C_k}}}{{{\gamma _k}}}\left( {1-{{\rm{e}}^{-{\gamma _k}{\varepsilon _{\rm{p}}}}}} \right) + {\alpha _{k, 1}}{{\rm{e}}^{-{\gamma _k}{\varepsilon _{\rm{p}}}}}, $ | (5) |

| ${\alpha _i} = \sum\limits_{k = 1}^N {{\alpha _k}.} $ | (6) |

式中:常数Ck和γk是根据试验数据将要拟合出的材料参数, 比率Ck/γk是背应力的最大变化值, γk是随着塑性应变的增加而变化的背应力变化率.由于曲线的形状对应于不同的应变范围有较大的变化,所以采用多个背应力叠加的方式来得到更加准确的曲线,本文选取k=3.

参照ABAQUS帮助文件,利用光滑试件试验数据对4种钢材循环强化参数进行标定,并辅以缺口试件实测数据对其进行验证 (见图 5).所标定强化参数结果见表 2.

|

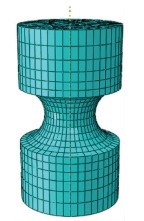

图 4 低周往复缺口试件有限元模型 Figure 4 Finite element model of notched speciment under low-frequency cyclic loading |

|

图 5 荷载-位移曲线试验值与CVGM、DSPS模型预测值对比 Figure 5 Comparison of the test values for load-displacement curve with the prediction of CVGM and DSPS model |

| 表 2 材料混合强化参数汇总 Table 2 Summary of material mixed enhancement parameters |

采用ABAQUS对缺口试件引伸计段建立C3D8R三维实体单元有限元模型,材性参数设置见表 2,采用一端固定、另一端施加轴向位移方式加载,有限元模型见图 4.

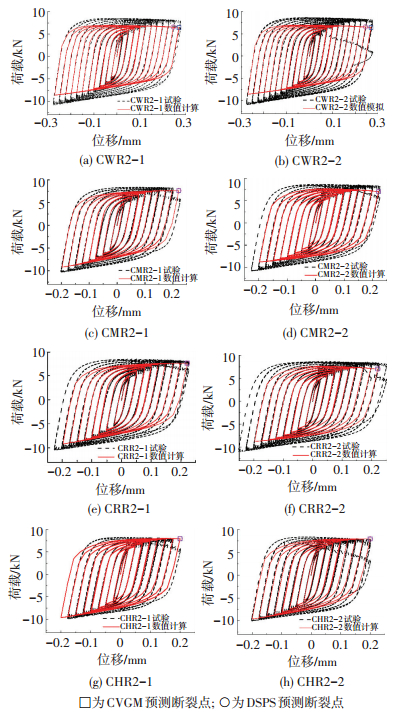

将有限元模拟结果与试验结果对比,二者荷载位移曲线吻合较好 (见图 5).

3.2 往复加载下的微观损伤模型参数校正获得试件在加载过程中的有效应力、等效塑性应变以及应变分量等相关参数,以图 3中荷载-位移曲线中的急剧下降点为钢材断裂点,基于单调拉伸试验已经校正的韧性参数结果[19],得到CVGM模型和DSPS模型损伤系数,见表 3、4.表 3中损伤变量D为受压等效塑性应变的累积.

| 表 3 CVGM模型损伤系数计算结果 Table 3 Calculation results of damage coefficient of CVGM model |

| 表 4 DSPS模型损伤系数计算结果 Table 4 Calculation results of damage coefficient of DSPS model |

利用循环空穴增长模型 (CVGM模型) 及退化有效塑性应变模型 (DSPS模型) 对缺口圆棒试件进行断裂预测.图 5是试验值分别与CVGM模型及DSPS模型预测的荷载-位移曲线的对比图,图中已标注出断裂的预测点.

为更清楚对比CVGM和DSPS模型的断裂预测效果,将两模型的预测误差列入表 5.除试件CWR2-2采用DSPS模型预测误差达15.15%外,其他试件的两种模型预测结果误差均在15%以内,满足精度上的要求.理论上,由于CVGM模型考虑了实时的积分,在预测结果上应有更高的准确性,但对比模型的预测结果,两种模型的预测准度并无明显差别.从自定义变量的变化过程中,可以看出CVGM模型更具有规律性,体现了实时积分对模型预测结果的影响.然而,在DSPS模型预测中,限制了应力三轴度的变化,应用性较小,所以仍可认为CVGM模型预测结果具有更高的可靠性和适用性.

| 表 5 各试件模型预测结果分析 Table 5 Analysis of model prediction results for each specimen |

通过对Q235B钢材进行了一系列的低周往复加载试验,利用有限元软件ABAQUS进行数值模拟,计算并校正了适用于低周往复加载的微观模型CVGM和DSPS模型的损伤系数 (λCVGM和λDSPS) 并对缺口圆棒试件进行了两种微观模型下的断裂预测,得到以下结论:

1) 损伤系数λCVGM和λDSPS具有较强的一致性,对特定的一种材料λCVGM的值较大,那么该材料对应的λDSPS亦较大,反之成立.对不同种材料而言,CVGM模型中,热轧无缝管损伤系数最小,热影响区次之,焊管母材及焊缝较大;DSPS模型中,热影响区损伤系数最小,热轧无缝管次之,焊管母材及焊缝较大.

2) 通过缺口圆棒的断裂预测结果,可以观察到两微观模型预测结果均较为理想,除试件CWR2-2的DSPS模型预测误差达到15.15%以外,其他试件两种模型预测结果均在15%以内,满足精度上的要求.理论上,CVGM模型具有更好的应用性,但在本文研究范围内从预测结果看,CVGM与DSPS模型预测精度差异并不大.

| [1] | MILLER D K. Lessons learned from the Northridge earthquake[J]. Engineering Structures, 1998, 20(4/5/6): 249-260. |

| [2] |

任伟平. 焊接钢桥结构细节疲劳行为分析及寿命评估[D]. 成都: 西南交通大学, 2008.

REN Weiping.Fatigue behavior and fatigue life evaluation of structural details in welded steel girder bridges[D].Chendu: Southwest Jiaotong University, 2008. |

| [3] | 孙亭文, 达林塔. 新疆孔雀河大桥桥面塌落断裂长度约15米[N/OL]. (2011-04-12)[2015-6-28]. http://www.chinanews.com/sh/2011/04-12/2966293.shtml. |

| [4] | TATEISHI K, HANJI T, MINAMI K. A prediction model for extremely low cycle fatigue strength of structural steel[J]. International Journal of Fatigue, 2007, 29(5): 887-896. DOI: 10.1016/j.ijfatigue.2006.08.001 |

| [5] | ANDERSON T L. Fracture mechanics: fundamentals and applications[M]. 3rd ed. Boca Raton, Florida: CRC Press, 2005. |

| [6] | MCClINTOCK F A. A criterion for ductile fracture by the growth of holes[J]. ASME Journal of Applied Mechanics, 1968, 35(2): 363-371. DOI: 10.1115/1.3601204 |

| [7] | RICE J R, TRACEY P M. On the ductile enlargement of voids in triaxial stress fields[J]. Journal of the Mechanics and Physics of Solids, 1969, 17(69): 201217. |

| [8] | D'ESCATHA Y, DEVAUX J C. Numerical study of initiation, stable crack growth and maximum load with a ductile fracture criterion based on the growth of holes[J]. ASTM STP, American Society of Testing and Materials, Philadelphia, 1979, 668: 229248. |

| [9] | KANVINDE A M, DEIERLEIN G G.Micromechanical simulation of earthquake-induced fracture in steel structures[R].Stanford University: Blume Earthquake Engineering Center, 2004. |

| [10] | KANVINDE A M, DEIERLEIN G G. Cyclic void growth model to assess ductile fracture initiation in structural steels due to ultra low cycle fatigue[J]. Journal of Engineering Mechanics, 2007, 133(6): 701-712. DOI: 10.1061/(ASCE)0733-9399(2007)133:6(701) |

| [11] | ROUFEGARINEJAD A, TREMBLAY R.Finite element modeling of the inelastic cyclic response and fracture life of square tubular steel bracing members subjected to seismic inelastic loading[C] //Proceedings of 7th international conference behaviour of steel structures in seismic areas.Santiago, Chile:[s.n.], 2012:97-103. |

| [12] | SIRIWARDANE S A S C, RATNAYAKE R M C.A simple criterion to predict fracture of offshore steel structures in extremely-low cycle fatigue region [C] //ASME International Conference on Ocean, Offshore and Arctic Engineering.Brazil: American Society of Mechanical Engineers, 2012:211-218. |

| [13] |

廖芳芳. 钢材微观断裂判据研究及在节点延性断裂预测中的应用[D]. 上海: 同济大学, 2012.

LIAO Fangfang.Research on the criterion of microscopic fracture of steel and its application in prediction of ductile fracture of joints[D].Shanghai: Tongji University, 2012. |

| [14] | ADASOORIYA N D, SIRIWARDANE S C, OHGA M. A simplified approach to predict the failure of steel members under interaction effect of fracture and fatigue[J]. International Journal of Fatigue, 2013, 47(2): 161173. |

| [15] | ZHOU H, WANG Y, SHI Y, et al. Extremely low cycle fatigue prediction of steel beam-to-column connection by using a micro-mechanics based fracture model[J]. Steel Construction, 2013, 48(2): 90100. |

| [16] |

熊俊. 强震作用下钢框架焊接节点损伤性能和计算模型研究[D]. 北京: 清华大学, 2011.

XIONG Jun.Research on the damage behavior and calculation model of welded connections in steel frames under earthquakes[D].Beijing: Tsinghua University, 2011. |

| [17] |

黄学伟, 童乐为, 周锋, 等. 基于细观损伤力学的梁柱焊接节点断裂破坏预测分析[J].

建筑结构学报, 2013, 34(11): 82-90.

HUANG Xuewei, TONG Lewei, ZHOU Feng, et al. Fracture prediction of welded beam-to-column joints based on micromechanics damage model[J]. Journal of Building Structures, 2013, 34(11): 82-90. |

| [18] | VASDRAVELLIS G, KARAVASILIS T L. Design rules, experimental evaluation, and fracture models for high-strength and stainless-steel hourglass shape energy dissipation devices[J]. American Society of Civil Engineers, 2014, 140(11): 1-14. |

| [19] |

邢佶慧, 郭长岚, 张沛, 等. Q235B钢材的微观损伤模型韧性参数校正[J].

建筑材料学报, 2015(2): 228-236.

XING Jihui, GUO Changlan, ZHANG Pei, et al. Calibrations of toughness parameters of microscopic damage model for steel Q235B[J]. Journal of Building Materials, 2015(2): 228-236. |

| [20] | MYERS A T, KANVINDE A M, DEIERLEIN G G. Calibration of the SMCS criterion for ductile fracture in steels: specimen size dependence and parameter assessment[J]. American Society of Civil Engineers, 2014(11): 1401-1410. |

2017, Vol. 49

2017, Vol. 49