2. 岩土及地下工程教育部重点实验室 (同济大学),上海 200092

2. Key Laboratory of Geotechnical and Underground Engineering (Tongji University), Ministry of Education, Shanghai 200092, China

盐渍土在中国东北及西北地区分布非常广泛,土体含有大量的腐蚀性硫酸根离子,对处于盐渍土中或与盐渍土接触的混凝土构件都具有极大的腐蚀作用[1-4].

文献[5]发现朔黄铁路特大桥桥梁墩台及钻孔桩混凝土受到SO42-及其他复合腐蚀作用;文献[6]发现高架桥工程钻孔灌注桩硫酸盐腐蚀问题并分析了机理;文献[7]发现含盐量较高的西北地区地下混凝土构件的腐蚀破坏及损伤显著高于其他地区;文献[8-9]认为土壤和地下水对混凝土有分解性侵蚀、结晶性侵蚀及分解结晶复合性侵蚀;文献[10]认为内陆盐渍土对混凝土侵蚀表现为盐类析晶和钙矾石生长的膨胀性破坏;文献[11-13]认为地下环境的SO42-使混凝土丧失黏结性和强度;文献[14-15]研究发现地下侵蚀性环境对混凝土材料性能具有加速退化作用;文献[16-19]研究表明,腐蚀性盐类对混凝土有物理及化学的综合作用.然而对于硫酸盐渍土地区混凝土灌注桩在腐蚀作用下承载特性演变规律的研究鲜见报道.

本文对服役于硫酸盐渍土中的混凝土灌注桩的腐蚀机理进行总结,对硫酸盐腐蚀下灌注桩的桩体结构强度、侧摩阻力及端阻力的变化情况进行研究,分析了腐蚀反应导致桩体结构强度及侧摩阻力的变化过程及互相关系,得出硫酸盐渍土腐蚀下混凝土灌注桩承载力的演变规律,以期对盐渍土地区混凝土灌注桩的设计和维护提供一定的理论支撑.

1 灌注桩腐蚀机理硫酸盐对于混凝土的腐蚀可以分为4类:硫酸根化学侵蚀、硫酸镁侵蚀、硅灰石膏侵蚀及结晶侵蚀[20].而对于从施工到服役均处于地下的混凝土灌注桩,主要为硫酸根化学侵蚀[21],其腐蚀产物主要以钙矾石为主[22],主要发生如下反应:

| $ \begin{array}{l} 3{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} + 3\left( {{\rm{CaS}}{{\rm{O}}_4} \cdot 2{{\rm{H}}_2}{\rm{O}}} \right) + 26{{\rm{H}}_2}{\rm{O}} \to \\ 3{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} \cdot 3{\rm{CaS}}{{\rm{O}}_4} \cdot 32{{\rm{H}}_2}{\rm{O}}, \end{array} $ | (1) |

| $ \begin{array}{l} 3{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} \cdot {\rm{CaS}}{{\rm{O}}_4} \cdot 12{{\rm{H}}_2}{\rm{O + }}2\left( {{\rm{CaS}}{{\rm{O}}_4} \cdot 2{{\rm{H}}_2}{\rm{O}}} \right) + \\ 16{{\rm{H}}_2}{\rm{O}} \to 3{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} \cdot 3{\rm{CaS}}{{\rm{O}}_4} \cdot 32{{\rm{H}}_2}{\rm{O}}, \end{array} $ | (2) |

| $ \begin{array}{l} 4{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} \cdot 13{{\rm{H}}_2}{\rm{O + }}3\left( {{\rm{CaS}}{{\rm{O}}_4} \cdot 2{{\rm{H}}_2}{\rm{O}}} \right) + 14{{\rm{H}}_2}{\rm{O}}\\ \to 3{\rm{CaO}} \cdot {\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3} \cdot 3{\rm{CaS}}{{\rm{O}}_4} \cdot 32{{\rm{H}}_2}{\rm{O}} + {\rm{Ca}}{\left( {{\rm{OH}}} \right)_2}. \end{array} $ | (3) |

上述反应涉及反应物及生成物的体积变化,具体见表 1.

因此,根据参与腐蚀反应的反应物和生成物的变化可计算由于腐蚀反应引起的体积变化量.

| $ \frac{{\Delta V}}{V} = \sum\limits_{i = 1}^3 {\left[ {{C_i}} \right]\left\{ {{m_{{C_i}}} + {w_i}{m_{\rm{g}}} - {m_{\rm{e}}}} \right\}} . $ | (4) |

式中:V为反应物体积,ΔV为体积增量,Ci为反应i中铝酸盐化合物的浓度;wi为化学计量系数;i为前述生成钙矾石的化学反应 (1)~(3);mCi、mg、me分别为铝酸盐化合物、石膏以及钙矾石的摩尔体积量 (cm3/mol).实际上反应产物将先充满混凝土中的孔隙,然后才能使得总体体积发生膨胀,混凝土灌注桩腐蚀主要发生在外围,腐蚀深度一般较浅,因此腐蚀引起的膨胀对未发生腐蚀的混凝土不产生压缩,因此,最终体积膨胀比α为

| $ \alpha = \frac{{\Delta V}}{V} - f\mathit{\Phi }\mathit{.} $ | (5) |

式中:α为最终体积膨胀比,可利用室内试验条件测定参与化学反应 (1)~(3) 中的硅铝酸盐化合物含量及化学计量系数后确定;f为混凝土孔隙填充系数,取0.05~0.45[25-26];Φ为孔隙体积,可通过压汞试验或其他方法测定.假定腐蚀反应膨胀量均匀地沿桩体截面径向产生扩张,并且产生腐蚀反应的部分不再作为桩体承担竖向荷载;桩体截面半径为R,腐蚀深度为l,则

| $ {R_{\rm{v}}} = R - l, $ | (6) |

| $ {R_{\rm{c}}} = R + \Delta R, $ | (7) |

| $ \Delta R = \alpha l. $ | (8) |

式中:Rv为腐蚀后继续承担竖向荷载的桩截面半径, Rc为腐蚀后桩截面总半径, ΔR为腐蚀后桩体半径增量.

2 桩体损伤模型 2.1 硫酸盐侵蚀环境下桩身承载力计算灌注桩成桩后服役的过程中,随着土体中的硫酸根向混凝土桩体内部扩散,腐蚀反应逐渐从混凝土桩体外围向内部进行,引起混凝土外围腐蚀开裂,失去对竖向承载能力的贡献并产生不可逆转的损伤.假定混凝土受硫酸盐侵蚀损伤劣化后仍为连续介质,且损伤后的混凝土为各向同性体,则腐蚀损伤度为

| $ D = \frac{{Af}}{A}. $ | (9) |

式中:Af和A分别为截面内腐蚀损伤混凝土和试件横截面的面积 (m2).文献[27]通过试验建立了硫酸盐腐蚀损伤混凝土强度计算模型:

| $ {{f'}_{\rm{c}}} = \left( { - 0.812\;9D + 1.029\;1} \right){f_{\rm{c}}}. $ | (10) |

式中:fc′为受腐蚀混凝土的抗压强度,fc为未腐蚀混凝土的抗压强度.

钢筋混凝土轴心受压桩正截面极限受压承载力Rk[28]为

| $ {R_{\rm{k}}} = {\varphi _{\rm{c}}}{{f'}_{\rm{c}}}{A_{{\rm{ps}}}} + 0.9{{f'}_{\rm{y}}}{{A'}_{\rm{s}}}. $ | (11) |

结合式 (10),可得桩身抗压承载力R为

| $ R = {\varphi _{\rm{c}}}\left( { - 0.812\;9D + 1.029\;1} \right){f_{\rm{c}}}{A_{{\rm{ps}}}} + 0.9{{f'}_{\rm{y}}}{{A'}_{\rm{s}}}. $ | (12) |

式中:R为桩身抗压承载力,φc为基桩成桩工艺系数,按规范取值0.60~0.90;fc为混凝土抗压强度设计值;Aps为桩身截面面积;f′y为纵向主筋抗压强度设计值;A′s为纵向主筋横截面积.

2.2 单桩桩侧应力计算桩体侧摩阻力一方面与桩土界面的摩擦特性有关,另一方面受到桩土界面的径向应力的较大影响,假定桩侧土体为均质土,则桩侧土压力水平应力沿桩长方向呈线性分布,且桩侧摩阻力τf为摩擦系数μ与水平应力σh的乘积,即:

| $ {\sigma _{\rm{h}}} = {k_{\rm{h}}}\gamma z, $ | (13) |

| $ {\tau _{\rm{f}}} = {\sigma _{\rm{h}}}\mu . $ | (14) |

式中:kh为侧压力系数,γ为土体重度,z为计算点距地面距离.

设土体侧向压缩模量为Eh,则由于桩体膨胀引起侧向应力的增量及总应力为

| $ \Delta {\sigma _{\rm{h}}} = {E_{\rm{h}}}\Delta R, $ | (15) |

| $ {\sigma _{\rm{u}}} = {k_{\rm{h}}}\gamma z + {E_{\rm{h}}}l\alpha . $ | (16) |

式中:Eh为土体侧向压缩模量,利用室内试验测定,Δσh为水平应力增量,σu为最终水平应力.

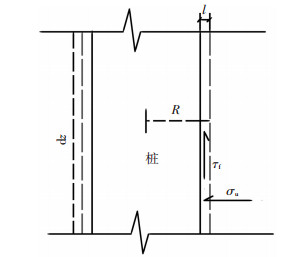

2.3 单桩竖向承载力演变模型假设混凝土灌注桩在硫酸盐渍土中发生腐蚀反应的过程中,已产生腐蚀反应的部分桩体因膨胀胀裂不再作为桩身实体承担竖向荷载,即腐蚀发生后的桩侧摩阻力与桩端阻力均按腐蚀后的桩径计算.桩身取dz桩单元分析,计算简图见图 1(图中虚线为腐蚀前桩周位置).

|

图 1 承载力计算示意 Figure 1 Schematic diagram of pile bearing capacity |

则灌注桩的单桩竖向承载力为

| $ {Q_{{\rm{uk}}}} = {Q_{{\rm{sk}}}} + {Q_{{\rm{pk}}}} = {Q_{{\rm{sk}}}} + {q_{{\rm{pk}}}}{A_{\rm{p}}}, $ | (17) |

| $ {Q_{{\rm{sk}}}} = \int\limits_{{S_{\rm{p}}}} {\mu {\sigma _{\rm{u}}}{\rm{d}}z} = \int\limits_{{S_{\rm{p}}}} {\mu \left( {{k_{\rm{h}}}\gamma z + {E_{\rm{h}}}l\alpha } \right){\rm{d}}z} , $ | (18) |

| $ {Q_{{\rm{pk}}}} = {q_{{\rm{pk}}}}{A_{\rm{p}}} = {q_{{\rm{pk}}}}\pi R_{\rm{v}}^2 = {q_{{\rm{pk}}}}\pi {\left( {R - l} \right)^2}. $ | (19) |

式中:Qsk为桩侧阻力,Qpk为桩端阻力,Ap为桩截面面积,Sp为桩侧表面积,qpk为极限端阻力标准值;对于大直径桩,则计算中需对Qsk、Qpk进行尺寸效应修正,侧阻力及端阻力的尺寸效应系数为ψsi、ψb,查阅规范可得.

由化学反应方程式 (1)~(3) 及式 (17)~(19),可得硫酸盐腐蚀情况下,混凝土灌注桩的承载力计算公式为

| $ {Q_{{\rm{uk}}}} = \int\limits_{{S_{\rm{p}}}} {\mu \left( {{k_{\rm{h}}}\gamma z + {E_{\rm{h}}}l\alpha } \right){\rm{d}}z} + {q_{{\rm{pk}}}}\pi {\left( {R - l} \right)^2}. $ | (20) |

式中:参数Eh、kh、μ、γ利用现场和室内试验确定,qpk根据工程勘察资料获取,α则通过测定水泥石中反应产物的含量利用式 (5) 得到.实际上,混凝土在硫酸盐腐蚀后,生成物强度低且为松散物,因此在侧摩阻力积分计算过程中,认为发生膨胀后,桩土摩擦界面收缩至尚未发生腐蚀的混凝土外围.

2.4 扩散模型的选择目前部分硫酸盐扩散模型考虑扩散系数变化但尚不能满足寿命预测及耐久性评价的要求[29],另外硫酸盐扩散到达的区域所发生的腐蚀反应则与扩散系数是否发生变化无关,因此本文选定硫酸盐扩散模型 (式21)[30]作为本文案例的扩散计算模型来确定时间t与扩散到达深度l的关系.

| $ C\left( {l,t} \right) = \left( {{C_{\rm{s}}} - {C_0}} \right)\left[ {1 - {\rm{erf}}\left( {\frac{l}{{2\sqrt {{D_{\rm{e}}}t} }}} \right)} \right] + {C_0}. $ | (21) |

式中:l为离子入侵到达深度,t为时间,Cs为桩周初始浓度,C0为混凝土中初始硫酸盐含量,De为硫酸盐扩散系数,模型中Cs、C0、De均可利用室内试验测定.

3 案例分析 3.1 计算方法与参数选择本文计算中,首先利用硫酸盐扩散模型 (式 (21)),取t步长为0.05 a,再取l步长0.01 mm计算相应时间下硫酸根扩散所到达的深度,计算至第7年,将计算所得深度代入式 (12)、(18)~(20) 计算对应的桩侧阻力、桩端阻力、总承载力及单桩桩身承载力.设硫酸盐渍土中硫酸盐均匀分布且为单层土,单桩桩长L=25 m,初始桩径d=1.2 m,桩身混凝土初始抗压强度fc=24.29 MPa,桩土摩擦因数μ取0.35.硫酸盐渗入深度l最大值为35 mm (侵蚀时间7 a),本案例主要考虑硫酸盐对混凝土腐蚀,因此忽略钢筋的影响,取Aps=A,基桩成桩工艺系数取φc=0.7.桩侧土体水平压缩模量Eh=25 MPa,土体重度γ=18 kN/m3,侧压力系数kh=1.0,极限端阻力标准值qpk=1 700 kPa,灌注桩混凝土体积膨胀量比α=0.018[22],侧阻力及端阻力的尺寸效应系数为ψsi取 (0.8/d)1/5、ψb取 (0.8/d)1/4,硫酸盐扩散系数De=8.8×10-8 mm2/s,假设在硫酸根扩散过程中扩散系数保持不变且混凝土中初始硫酸盐浓度为零.

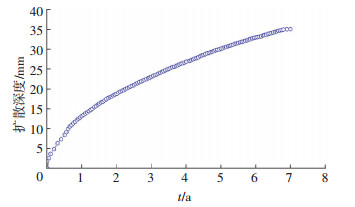

3.2 单桩承载力演变规律 3.2.1 桩端及桩侧阻力取l步长0.01 mm,t步长为0.05 a,利用硫酸盐扩散模型 (式 (21)),计算不同时间下扩散所到达的深度,再根据案例条件及式 (17)~(19),分别计算灌注桩腐蚀进度及桩端、桩侧阻力变化情况 (图 2~4).由图 2可见,随腐蚀时间增加,硫酸根入侵深度逐渐增加,且最初1年的侵入速度较快,之后逐渐减缓,在第7年侵入深度达到35 mm.

|

图 2 扩散深度随时间的变化 Figure 2 Variation of diffusion depth with corrosion time |

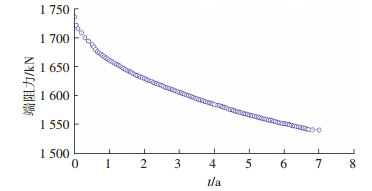

|

图 3 桩端阻力随时间的变化 Figure 3 Variation of end resistance with corrosion time |

|

图 4 桩侧阻力随时间的变化 Figure 4 Variation of side resistance with corrosion time |

由图 3可见,桩端阻力随侵蚀时间的增加而降低:第一年降低较快,之后则降低趋势基本一致.随硫酸盐侵入混凝土深度的增加,硫酸根与混凝土组分发生反应生成主要以钙矾石为主的反应产物,由于腐蚀反应由外而内的进行,因此产物在填满混凝土中孔隙后,桩体混凝土就会在很小的膨胀作用下开裂,促使硫酸盐的进一步侵入和腐蚀,已开裂的混凝土使得传递桩端承载力的有效面积减小,因此使得桩端阻力降低,从服役至第7年,由于腐蚀引起的端阻力降低196.8 kN,为总端阻力的11.3%,其降低的趋势与腐蚀的进度一致.

图 4表明,在当前工况下,桩的侧摩阻力随侵蚀时间增加,侵蚀初期增加相对较快,之后增长趋于平缓,总体增加幅度较低.显然,随硫酸盐扩散深度的增加和腐蚀反应的进行,腐蚀产物在混凝土孔隙内部积累.由于反应生成的腐蚀产物体积比反应物大,且腐蚀反应由外而内进行,在腐蚀反应发生的过程中桩体混凝土由外向内产生胀裂裂隙并发生体积膨胀.因此,随腐蚀深度增加桩周土将产生压缩并引起桩侧土界面应力增加,进而引起桩土界面的单位面积摩阻力有所提高;另一方面则由于腐蚀使桩周混凝土松散化并使桩土摩擦界面向内收缩从而减小了有效摩擦面积.在本算例给定的条件下,当侵蚀深度较小时,表现出整体桩侧阻力增加,但增加幅度极小,侵蚀到35 mm深度时,桩侧阻力仅增加52.1 kN.

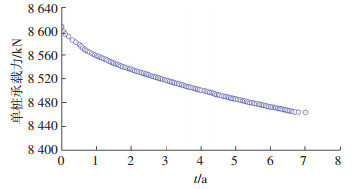

3.2.2 单桩承载力演变规律利用式 (20) 及案例参数计算了单桩承载力在硫酸盐渍土腐蚀下的演变规律,计算结果见图 5.

|

图 5 单桩承载力随时间的变化 Figure 5 Variation of bearing capacity with corrosion time |

硫酸盐侵蚀下的腐蚀反应一方面使得桩周膨胀引起桩土界面应力重分布,另一方面则由于桩周混凝土在腐蚀反应后松散化导致桩土有效摩擦面减小,计算分析发现,当腐蚀深度较小时,桩侧阻力将有所增加,随腐蚀深度增大,桩侧阻力将出现下降 (见表 2).另一方面则由于腐蚀反应后使得传递端阻力的桩体有效面积减小,引起桩端阻力的降低且幅度相对较大,因此单桩承载力整体表现出下降的趋势,由图可见,25 m单桩在腐蚀7 a后,其整体承载力减少144.7 kN.

| 表 2 不同桩长下混凝土桩承载力变化 Table 2 Variation of bearing capacities with different pile length |

为研究桩长对硫酸盐渍土腐蚀下混凝土桩承载特性劣化的影响,本文另外计算了在不同桩径对应不同桩长情况下单桩侧阻力、端阻力及总承载力的变化规律,取1.2 m及0.4 m桩径计算结果见表 2(损失率即为腐蚀后承载力的损失值占原承载力的比例),由表可知,当桩长较小时,由腐蚀引起的承载力变化主要由桩端阻力的降低引起;桩侧阻力受到摩擦面积减小引起的侧阻力损失和水平向应力增加引起的侧阻力增加双重影响.由表可知,桩径较小时桩侧阻力的损失对于其总承载力影响较大,桩端阻力的降低在较小桩长的情况下对总承载力起到控制作用;随桩长的增加,由腐蚀产物膨胀引起的水平应力增加所占总水平应力的比重减小,桩周混凝土松散化引起的摩擦面的减小逐渐表现出主导作用,桩侧阻力出现较大幅度的降低,总体承载力也随之产生较大幅度的降低,单桩承载力的损失率随桩长增加变化幅度较小,可见在实际工程常见桩长范围内,增加桩长对于对抗由硫酸盐渍土引起的单桩承载力损失效果并不明显.

3.2.4 桩径对腐蚀下混凝土桩劣化的影响取25 m桩长为例分别计算在不同桩径情况下混凝土桩在硫酸盐渍土中腐蚀7 a后承载特性的演变规律,所得结果见表 3.由表可见,桩径对硫酸盐渍土腐蚀下混凝土桩的承载特性影响较大,随桩径的增加,总承载力较腐蚀前均有所降低,但降低的幅度随桩径的增加明显减小:桩径为0.4 m承载力降低359.5 kN,损失承载力占单桩原承载力的13.3%,桩径为1.6 m时承载力降低51.9 kN,损失承载力仅占单桩原承载力的0.4%,可见,在固定桩长情况下,利用增加桩径的方式提高单桩抵抗硫酸盐渍土引起的腐蚀劣化效果非常显著.

| 表 3 桩径影响下承载力的变化规律 Table 3 Variation of bearing capacities with pile diameter |

桩基承载力一方面取决于由桩端及桩侧土提供的承载力,另一方面也取决于桩体本身的强度值,硫酸盐引起的腐蚀反应使得由桩-土作用提供的承载力有所降低,另外也引起桩身混凝土由于反应的损耗和产物引发胀裂最终导致桩身有效截面变小.由图 6可知,随腐蚀性硫酸盐侵蚀的深入,桩身可承担的最大轴向力逐渐减小,腐蚀到35 mm深度时,其降幅达到3 819.5 kN,占初始值的19.3%,可见,由硫酸盐引起的桩身腐蚀及桩身强度损失非常严重,即对于抵抗硫酸盐渍土腐蚀下单桩特性的劣化,关键在于桩体本身抗蚀能力的提升,通过添加剂增加桩体混凝土的抗渗性、抗蚀性从而降低有效服役期硫酸盐的腐蚀深度.

|

图 6 桩身承载力随时间的变化 Figure 6 Variation of pile compressive strength with corrosion time |

本文通过对硫酸盐渍土环境下桩体混凝土侵蚀的化学反应机理及硫酸盐渍土腐蚀下单桩承载力变化规律的研究和分析,给出硫酸盐渍土环境下桩基承载特性的计算公式,并结合案例计算和分析了硫酸盐渍土腐蚀下单桩承载特性的演变规律,主要得到以下结论:

1) 灌注桩混凝土桩侧阻力受到腐蚀产物积累、膨胀引起的桩周混凝土劣化和桩侧应力重分布的影响,同时也依赖于桩长及桩径变化;桩端阻力则由于单桩有效竖向承载截面减小而降低.

2) 在确定桩长的条件下,增加桩径可有效降低硫酸盐渍土腐蚀下单桩承载力的损失,即桩径越大承载力损失越小;桩长的增加则对提升抵抗承载力损失效果不明显,但腐蚀后整体承载力均表现为劣化.

3) 硫酸盐渍土中灌注桩在硫酸根入侵后发生腐蚀反应引起桩体竖向有效承载面积变小,桩体抗压强度随硫酸盐入侵深度的增加呈下降趋势且幅度较大.

4) 硫酸盐渍土腐蚀引起桩基及桩身承载力减小和损耗,抗腐蚀设计中,应考虑增加桩径的方法.

| [1] |

余红发, 孙伟, 华普校. 盐湖地区高强混凝土的配制技术和基本性能[J].

建筑材料学报, 2003, 6(4): 410-415.

YU Hongfa, SUN Wei, HUA Puxiao, et al. Proportion and basic properties of high strength concrete used in salt lakes[J]. Journal of Building Materials, 2003, 6(4): 410-415. |

| [2] |

夏文俊, 赵阳, 周欣, 等. 盐渍土腐蚀机理与防腐措施分析[J].

上海交通大学学报, 2011, 45(S1): 11-15.

XIA Wenjun, ZHAO Yang, ZHOU Xin, et al. Analysis of corrosion mechanism of saline soil and prevent ion measures[J]. Journal of Shang Hai Jiao Tong University, 2011, 45(S1): 11-15. |

| [3] |

李建国, 濮励杰, 朱明, 等. 土壤盐渍化研究现状及未来研究热点[J].

地理学报, 2012, 67(9): 1233-1245.

LI Jianguo, PU Lijie, ZHU Ming, et al. The present situation and hot issues in the salt-affected soil research[J]. Acta Geographica Sinica, 2012, 67(9): 1233-1245. DOI: 10.11821/xb201209008 |

| [4] | ROUSANA, HADDAD R, SA'DI K A. Effect of sulfates on bond behavior between carbon fiber reinforced polymer sheets and concrete[J]. Materials & Design, 2013, 43: 237-248. |

| [5] |

王泽. 滨海盐渍地区抗强侵蚀混凝土的研究与应用[J].

筑路机械与施工机械化, 2002(3): 22-24.

WANG Ze. Study and application anti-corrosion concrete in coastal saline area[J]. Road Machinery & Construction Mechanization, 2002(3): 22-24. |

| [6] |

卢永成. 硫酸盐与氯盐强腐蚀环境桥梁钻孔灌注桩防腐蚀对策[J].

城市道桥与防洪, 2014(8): 70-72, 10.

LU Yongcheng. Anti-corrosion measures of bored pile in the environment of sulfate and chloride salt[J]. Urban Roads Bridges & Flood Control, 2014(8): 70-72, 10. |

| [7] |

金祖权, 孙伟, 张云升, 等. 混凝土在硫酸盐、氯盐溶液中的损伤过程[J].

硅酸盐学报, 2006, 34(5): 630-635.

JIN Zuquan, SUN Wei, ZHANG Yunsheng, et al. Damage of concrete in sulfate and chloride solution[J]. Journal of the Chinese Ceramic Society, 2006, 34(5): 630-635. |

| [8] |

张瑞, 吴林高.

地下水资源评价与管理[M]. 上海: 同济大学出版社, 1997.

ZHANG Rui, WU Lingao. Government and evaluation of underground water resources[M]. Shanghai: Tongji University Press, 1997. |

| [9] |

侯敬会. 土壤与地下水环境下混凝土结构耐久性若干问题的研究[D]. 浙江: 浙江大学, 2005.

HOU Jinghui. Studies on the durability of reinforced concrete structure exposed to soil and groundwater environment[D]. Zhejiang: Zhejiang University, 2005. |

| [10] |

夏文俊, 赵阳, 周欣, 等. 滨海相盐渍土腐蚀机理分析[J].

公路交通科技, 2012, 96(12): 207-210.

XIA Wenjun, ZHAO Yang, ZHOU Xin, et al. Corrosion mechanism analysis of coastal saline area[J]. Highway traffic science and technology, 2012, 96(12): 207-210. |

| [11] |

袁晓露, 周明凯, 李北星. 混凝土抗硫酸盐侵蚀性能的测试与评价方法综述[J].

混凝土, 2008(2): 39-40.

YUAN Xiaolu, ZHOU Mingkai, LI Beixing. Comments on test methods for measuring sulfate resistance of concrete[J]. Concrete, 2008(2): 39-40. |

| [12] |

黄战, 邢锋, 邢媛媛, 等. 硫酸盐侵蚀对混凝土结构耐久性的损伤研究[J].

混凝土, 2008(8): 45-49.

HUANG Zhan, XING Feng, XING Yuanyuan, et al. Durability damage of concrete structures caused by sulfate attack[J]. Concrete, 2008(8): 45-49. |

| [13] |

金伟良.

腐蚀混凝土结构学[M]. 北京: 科学出版社, 2011.

JIN Weiliang. Corroded concrete structures[M]. Beijing: Beijing Science Press, 2011. |

| [14] | JAMES A N, EDWORTHY K J. Effects of water interactions on engineering structures[J]. Hydrological Sciences Journal, 1985(30): 395-406. |

| [15] | PARK Y S, SUH J K, LEE J H, et al. Strength deterioration of high strength concrete in sulfate environment[J]. Cement & Concrete Research, 1999, 29(9): 1397-1402. |

| [16] |

余红发, 孙伟, 麻海燕, 等. 盐湖地区钢筋混凝土结构使用寿命的预测模型及其应用[J].

东南大学学报 (自然科学版), 2002, 32(4): 638-642.

YU Hongfa, SUN Wei, MA Haiyan, et al. Prediction model for service life of reinforced concrete structures in salt lakes and its applications[J]. Journal of Southeast University (Natural Science Edition), 2002, 32(4): 638-642. |

| [17] |

安新正, 易成, 姜新佩, 等. 基础混凝土构件腐蚀损伤研究[J].

河北工程大学学报 (自然科学版), 2011, 28(4): 14-17, 29.

AN Xinzheng, YI Cheng, JIANG Xinpei, et al. Research on corrosion damage of foundation reinforced concrete members in geotechnical environment[J]. Journal of Hebei University of Engineering (Natural Science Edition), 2011, 28(4): 14-17, 29. |

| [18] |

韩素芳.

混凝土工程病害与修补加固[M]. 北京: 海洋出版社, 1996.

HAN Sufang. Reparation and reinforcement of concrete engineering[M]. Beijing: China Ocean Press, 1996. |

| [19] |

陈肇元, 徐有邻, 钱稼茹. 土建结构工程的安全性与耐久性[J].

建筑技术, 2002, 33(4): 248-253.

CHEN Zhaoyuan, XU Youlin, QIAN Jiaru. Safety and durability of structural works in civil engineering[J]. Architecture Technology, 2002, 33(4): 248-253. |

| [20] | GAO R, LI X, XU Q, et al. Concrete deterioration under alternate action of chemical attack environments[C]//International Conference on Multimedia Technology.[S.l.]:IEEE, 2011, 35(2): 1008-1012. |

| [21] | WHITTAKER M, BLACK L. Current knowledge of external sulfate attack[J]. Advances in Cement Research, 2015, 27(9): 532-545. DOI: 10.1680/adcr.14.00089 |

| [22] | CHRYSTAL A. Diffusion-reaction model for the internal sulfate attack in concrete[J]. Construction & Building Materials, 2016, 102(2): 531-540. |

| [23] | TIXIER R, MOBASHER B. Modeling of damage in cement-based materials subjected to external sulfate attack-part 2: comparison with experiments[J]. Journal of Materials in Civil Engineering, 2003, 15(4): 314-322. DOI: 10.1061/(ASCE)0899-1561(2003)15:4(314) |

| [24] | CHRYSTAL A. Diffusion-reaction model for the internal sulfate attack in concrete[J]. Construction & Building Materials, 2016, 102(2): 531-540. |

| [25] | IDIART A E, LÓPEZ C M, CAROL I. Chemo-mechanical analysis of concrete cracking and degradation due to external sulfate attack: a meso-scale model[J]. Cement and Concrete Composites, 2011, 33(3): 411-423. DOI: 10.1016/j.cemconcomp.2010.12.001 |

| [26] | RAPHAË E, TIXIER L, MOBASHER B. Modeling of damage in cement-based materials subjected to external sulfate attack Ⅰ: formulation[J]. Journal of Materials in Civil Engineering, 2003, 15(4): 305-313. DOI: 10.1061/(ASCE)0899-1561(2003)15:4(305) |

| [27] |

杜健民, 梁咏宁, 张风杰.

地下结构混凝土硫酸盐腐蚀机理及性能退化[M]. 北京: 中国铁道出版社, 2011.

DU Jianmin, LIANG Yongning, ZHANG Fengjie. Mechanism and performance degradation of underground structure attacked by sulfate[M]. Beijing: China Railway Press, 2011. |

| [28] |

中国建筑科学研究院. 建筑桩基技术规范: JGJ 94-2008[S]. 北京: 中国建筑工业出版社. 2008.

China academy of building research. technical code building pile foundations: JGJ 94-2008[S]. Beijing: China Building Industry Press. 2008. |

| [29] |

梁咏宁, 袁迎曙. 硫酸盐腐蚀后混凝土单轴受压本构关系[J].

哈尔滨工业大学学报, 2008, 40(4): 532-535.

LIANG Yongning, YUN Yingshu. Constitutive relation of sulfate attacked concrete under uniaxial compression[J]. Journal of Harbin Institute of Technology, 2008, 40(4): 532-535. |

| [30] |

梁咏宁, 王佳, 孔海新, 等. 混凝土硫酸根离子扩散系数的研究[J].

混凝土, 2011(3): 11-13.

LIANG Yongning, WANG Jia, KONG Haixin, et al. Study of sulfate diffusion coefficient in concrete[J]. Concrete, 2011(3): 11-13. |

2017, Vol. 49

2017, Vol. 49