2. 天元建设集团有限公司,山东 临沂 276000;

3. 哈尔滨工业大学 土木工程学院,哈尔滨 150090;

4. 大连中集物流装备有限公司,辽宁 大连 116600

2. Tianyuan Construction Group Co., Ltd., Linyi 276000, Shandong, China;

3. School of Civil Engineering, Harbin Institute of Technology, Harbin 150090, China;

4. Dalian CIMC Logistics Equipment Co., Ltd., Dalian 116600, Liaoning, China

集装箱建筑是指利用废旧集装箱或者新集装箱进行组合、搭接的新兴装配式建筑体系,具有能耗低、污染小,抗震性能好,施工周期短,回收率高等一系列优点,最大限度实现了节能、节地、节水、节材的目标,与“绿色建筑”的理念相契合,被美国商业周刊评选为“最有可能改变人类未来生活方式的20项重要发明”之一.英国的Travelodge酒店、美国的Puma品牌概念店、荷兰的Keetwonen学生公寓 (图 1) 以及国内汶川的集装化组合校区、山西香箱乡祈福村主题精品酒店等均采用这种集装箱建筑形式,2014年索契冬奥会上也出现了由国内企业设计建造的集装箱酒店.

|

图 1 集装箱学生公寓 Figure 1 Container dormitory |

目前,关于集装箱建筑的研究主要集中于建筑风格及应用前景方面的探讨,缺乏对其结构力学性能的研究.文献[1]中主要分析了集装箱模块在不同侧面波纹板缺失情况下的刚度,文献[2]中则主要研究了竖向荷载作用下集装箱模块组合方式和水平荷载作用下多层废旧集装箱改造房组合方式,二者都没有进行体系分析.2013年公布的CECS 334—2013《集装箱模块化组合房屋技术规程》[3]对低层和多层集装箱建筑作了简要的规定和设计建议,并且给出了焊接连接节点和高强度螺栓连接节点等节点构造,但只适用于非地震区或抗震设防烈度为8度以下的地区,且层数不高于6层.

为突破传统规范限制,使装配式集装箱建筑应用更广泛,本文以一典型集装箱建筑方案为基础,采用SAP2000建立了7层集装箱结构模型,并对其进行了6种不同结构方案的静力分析和抗震性能分析,提出了两种提高结构抗侧刚度的构造措施,并对其影响进行了仿真分析,最后基于ANSYS平台采用多尺度分析方法对该结构采用的连接节点进行了精细化模拟分析,校核了节点连接的安全性.

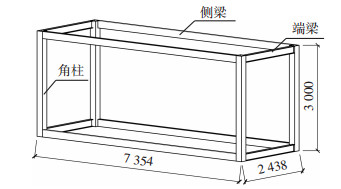

1 总体分析方案 1.1 结构体系介绍整个结构体系由长度7 354 mm,宽度2 438 mm,高度3 000 mm的集装箱模块组成,见图 2.

|

图 2 集装箱模块 Figure 2 Container module |

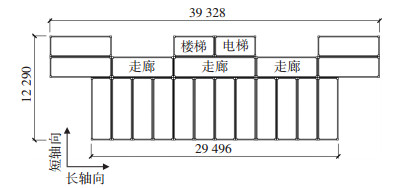

图 3为所分析户型的平面布置图,结构层数为7层,高度19.5 m.其中,前6层为标准层,第7层为屋顶层,高度为1.5 m.图中楼梯间、电梯间和中部走廊为非标准集装箱模块,楼梯间和电梯间尺寸为:4 896 mm×2 438 mm,中部走廊尺寸为9 812 mm×2 438 mm.

|

图 3 集装箱建筑平面布置 Figure 3 Plan of a container building |

建筑位置为沿海区域,建筑结构安全等级二级,结构重要性系数1.0,设计使用年限50 a.风荷载体型系数、风振系数和风压沿高度变化系数按照GB50009—2012《建筑结构荷载规范》[4]取值.楼面板和墙面板材料选用ALC加气混凝土板,密度取为6 kN/m3,厚度100 mm,其他设计基本参数见表 1.

| 表 1 装配式集装箱建筑设计基本参数 Table 1 Basic design parameters of fabricated container building |

根据结构承重方案、连接方式以及抗侧移刚度构造措施的不同,采用6种方案进行对比分析,初始截面见表 2,方案内容见表 3.

| 表 2 原始方案初始截面 Table 2 Initial section of the original scheme |

| 表 3 方案描述 Table 3 Description of each scheme |

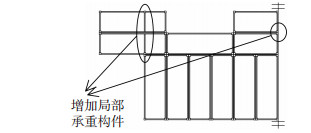

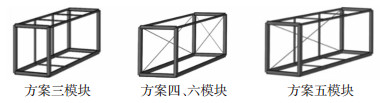

方案二增加的局部承重构件位于最外侧横向布置集装箱与纵向布置集装箱的交汇处,以及最大走廊模块的中点处,同时相应增加了连接节点,修改后平面图见图 4.方案三和方案五中增加的辅助立柱和横梁的截面规格分别为100 mm×50 mm×4 mm和50 mm×50 mm×3 mm.图 5给出了方案三~六的模块示意图.

|

图 4 修改后平面布置 Figure 4 Modified plan |

|

图 5 方案三~六集装箱建筑模块示意 Figure 5 Container modules of scheme 3 to 6 |

整体结构静力分析单一工况包括恒荷载、活荷载、风荷载以及温度荷载,按照承载能力极限状态和正常使用极限状态共定义了60种荷载组合,主要考察指标为构件的应力比,挠度比,风荷载作用下层间相对位移和柱顶位移.根据GB50017—2003《钢结构设计规范》,受弯构件在恒荷载和活荷载联合作用下的挠度限值为L/400,其中L为构件的跨度;风荷载标准值作用下多层钢框架结构的柱顶位移限值为H/500,层间相对位移为h/400,H为结构总高度,h为层高[5].

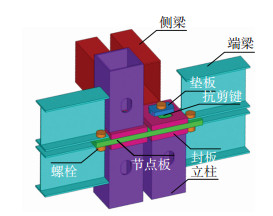

1.3.2 节点方案分析集装箱建筑主要采用装配式节点进行连接,其节点性能是影响结构是否正常使用的关键因素.在进行结构的整体性能分析时,保守得将模块之间上下柱和左右柱之间的连接方式近似简化为铰接 (模块本身梁柱连接为焊接).而对于具体的节点性能研究而言,由于其处于复杂的三维受力状态,则需建立实体有限元模型进行分析,验证其在整体结构中的工作性能,以确保集装箱模块间的可靠连接.图 6给出了一种集装箱建筑的节点形式.

|

图 6 一种集装箱节点形式 Figure 6 One type of container connection |

上述节点形式主要由节点板、柱端封板、垫板、螺栓组成.节点的水平剪力主要靠节点板上突起的抗剪键来承担,而柱间的上下连接则由设置在柱端封板的螺栓来实现,且端梁端部设置了连接上下梁端翼缘的螺栓,进一步加强了模块之间的连接.由于螺栓主要用于承受竖向拉力,采用承压型高强度螺栓,螺栓性能等级为8.8级.具体安装时,可采用特制扳手伸入立柱上的吊装孔拧紧螺栓.

2 分析方法与分析模型 2.1 整体模型分析方法对上述集装箱建筑进行整体力学分析时,进行了两方面简化:1) 集装箱模块间连接方式简化为铰接连接;2) 由于ALC墙板对整体结构的刚度贡献尚不明确,保守分析,模型中暂不考虑ALC墙板的有利作用,只建立纯框架模型.

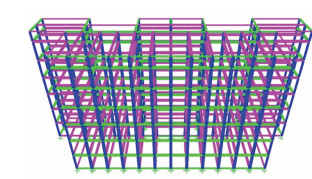

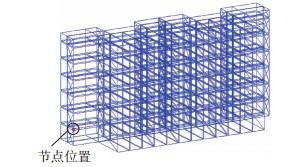

利用SAP2000建立的初始截面整体框架模型如图 7所示.梁柱构件和斜拉杆均采用框架单元,并释放斜拉杆两端弯矩并修正截面惯性矩,模块之间采用节点耦合实现铰接假定.

|

图 7 初始截面整体框架模型 Figure 7 Integral frame model in initial section |

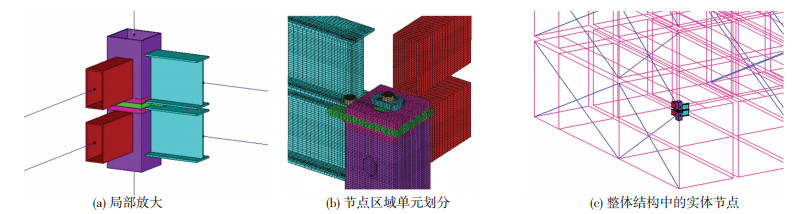

单独对节点进行实体模拟分析不能有效模拟节点处的边界条件,计算结果与真实情况相差较大,为此采用多尺度模型分析方法进行建模和计算.多尺度模型分析的核心理念是对结构的关键部位或对结构受力性能有主要影响的部分建立微观尺度模型,其他部分利用宏观尺度模型,通过适当的连接方式,使得宏观尺度模型和微观尺度模型协同计算,更好把握结构的整体受力特征和微观破坏过程,为实际工程提供更为准确的参考依据[6].因此节点多尺度分析模型主要由实体单元建立的节点微观模型和梁单元建立的整体宏观模型来实现.

在多尺度分析中,微观尺度模型与宏观尺度模型界面的有效装配是保证多尺度计算实现的前提[7],此处采用ANSYS的多点约束算法 (MPC) 来实现梁单元和实体单元之间的有效连接.MPC方法是指利用接触单元和技术,由ANSYS根据接触运动自动建立约束方程,解决不连续且自由度不协调网格之间、不同单元类型之间的连接问题,实现施加荷载或约束条件的目的[8].同时,采用接触分析来模拟节点各个部分之间力的传递,接触单元采用Contact 174,目标单元采用Target 170,并考虑接触面之间的摩擦作用.分别在螺栓垫片与垫板、垫板与封板、封板与节点板、螺栓杆与螺栓孔壁,抗剪键和封板洞口内壁之间建立接触对,精确模拟节点在荷载作用下的受力特征.图 8给出了节点处实体单元和梁单元连接示意图,其中,实体单元采用SOLID 45单元,拉杆采用LINK 10单元 (设置为单向受拉),梁单元采用BEAM 45单元.

|

图 8 实体单元和梁单元连接示意 Figure 8 Connection between solid elements and beam elements |

图 9、10给出了各方案风荷载作用下层间相对位移.原始方案在风荷载作用下两个方向的层间位移都较大,结构整体刚度较弱,短轴向层间位移明显大于长轴向层间位移,短轴向为结构的弱轴方向.方案二增加局部承重构件后使结构平面布置更趋合理,两个方向抗侧移刚度均有一定程度提升.方案三在集装箱单元长跨间加设立柱和横梁对结构的刚度提升作用不明显.方案四、五、六在结构短轴向加设辅助拉杆后结构的抗侧移刚度得到加强,两个方向层间相对位移都小于规范限值.而方案一直接在原始结构方案的基础上进行截面优化,通过加大截面特性来实现提升结构抗侧移能力的目的.

|

图 9 长轴向风荷载作用下层间位移 Figure 9 Story drift of long axis under wind load |

|

图 10 短轴向风荷载作用下层间位移 Figure 10 Story drift of short axis under wind load |

表 4给出了各方案在风荷载作用下柱顶最大位移和构件挠度比.原始方案、方案二、方案三柱顶位移超出规范限值,整体刚度较弱.构件挠度比除原始方案外均符合设计要求,可见挠度比不是集装箱建筑中杆件截面的控制因素.

| 表 4 各方案柱顶最大位移和构件挠度比统计表 Table 4 Maximum capital displacement and component deflection of each scheme |

图 11给出了各方案构件应力比分布图.应力比超限的方案包括原始方案、方案二、方案三和方案四.原始方案杆件大量超限,杆件初始截面太小,强度不足.方案二和三在增加局部承重构件和加设立柱横梁以后,仍有部分杆件超限.方案四在方案二的基础上施加辅助拉杆后对提高结构整体强度作用明显,超限杆件只有0.3%.方案一、五、六大部分杆件的应力比都控制在0.6以内,结构整体强度较好.

|

图 11 各方案杆件应力比分布 Figure 11 Stress distribution of each scheme |

各方案单位面积用钢量统计见表 5所示.

| 表 5 各方案单位面积用钢量统计 Table 5 The amount of steel per unit area |

方案一在原始方案上通过优化设计使各项指标符合规范设计要求,但柱子最大截面已达250 mm×250 mm×8 mm,用钢量超过100 kg/m2,不满足经济指标.在各项指标均符合设计要求的方案五和方案六中,方案六用钢量更小,为最佳方案.

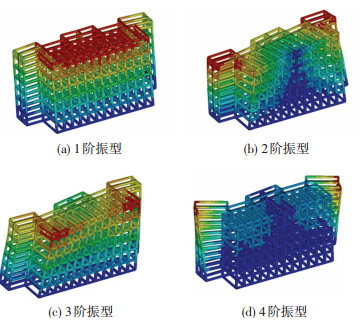

3.2 结构模态分析表 6列出了方案一到方案六前6阶频率,图 12列出了方案一的前4阶振型图.

| 表 6 各方案前六阶频率 Table 6 Former sixfrequencies |

|

图 12 方案一前4阶振型 Figure 12 Former four modes of vibration of scheme 1 |

方案三在方案二的基础上增设了立柱和横梁,基频比方案二增加0.011 Hz,方案四在方案二的基础上在结构短轴向设置了辅助拉杆,基频提高了0.142 Hz,说明增设立柱和横梁对提高结构的整体刚度不明显,辅助拉杆则有效加大了结构的抗侧移刚度.未加设拉杆的方案一、二和方案三的1阶振型均为结构短轴向侧移振动,2~3阶振型为结构中央扭转振动,4阶振型为结构长轴向正弦波振动.而加设了辅助拉杆的方案四、五、六的1阶振型为结构长轴向侧移振动,2~4阶振型主要为结构中央扭转振动.加设辅助拉杆后,结构短轴向的抗侧移刚度已明显大于结构长轴向的抗侧移刚度,结构的弱轴由短轴向转变为长轴向.模态分析进一步表明,增加横梁和立柱对结构侧向刚度影响不大,而辅助拉杆对侧向刚度提升作用比较明显.

3.3 结构抗震分析根据静力及模态分析结果,分别采用振型分解反应谱法和时程分析法对各项指标符合要求且用钢量最小的方案六进行了地震作用分析,包括多遇地震动分析和罕遇地震动分析.按照该集装箱建筑的场地类别和设计地震分组,根据地震动统计特性选取了TAFT波、EI-Centro波和合适的人工地震波对结构进行弹性时程分析和弹塑性时程分析.

3.3.1 多遇地震分析将结构振型分解反应谱法和弹性时程分析法结果分别与静力工况进行荷载效应组合,表 7给出了结构最大应力比包络值,表 8给出了结构最大层间位移包络值.按照JGJ99—98《高层民用建筑钢结构技术规程》[9]规定,钢框架层间相对位移为h/250,h为层高.结构在多遇地震作用下应力比和层间位移都有较大富余度.

| 表 7 多遇地震与静力工况组合最大应力比包络值 Table 7 Envelope value of maximum stress ratio in the combination between frequent earthquake and static condition |

| 表 8 地震作用下最大层间位移包络值 Table 8 Envelop value of maximum story drift under earthquake |

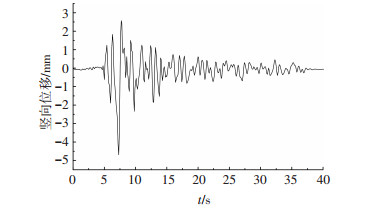

对结构进行罕遇地震分析时,考虑了几何非线性及材料弹塑性,材料模型采用双线性强化模型,屈服后弹性模量为初始弹性模量的3%,地震动按照三向输入,加速度最大值按照1(水平1):0.85(水平2):0.65(竖向) 的比例进行调整[10].EI-Centro罕遇地震作用下结构竖向位移达到最大 (5.8 mm),但未发生失稳倒塌,图 13给出了EI-Centro地震波作用下结构竖向 (Z向) 位移最大点的时程曲线.

|

图 13 EI-Centro罕遇地震结构竖向最大位移点时程曲线 Figure 13 Time-history curve of the maximum vertical displacement point under EI-Centro rare earthquake |

由上述分析可以看出,结构在地震作用下表现出良好的受力性能,各项指标均有较大富余,而方案六在风荷载作用下结构最大层间位移与规范限值相近,静力荷载组合下杆件应力比富余也较小,说明对结构起控制作用的工况为静力荷载工况.

方案六为最佳方案,表 9给出最终优化后方案六的构件截面.

| 表 9 方案六截面信息 Table 9 Section information of scheme 6 |

为了考察节点在整体体系中的工作性能能否满足要求,分别提取出方案六中螺栓杆受最大拉力和抗剪键受最大剪力的组合工况对节点进行分析,在相应最大受力节点位置建立节点实体模型,进行多尺度有限元分析.

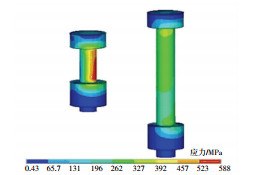

4.1 螺栓杆受最大拉力工况螺栓杆受最大拉力的工况组合为:1.0恒荷+1.4风荷 (短轴向)+1.4×0.6正温,相应的节点位置见图 14所示.分析结果表明,节点在风荷载作用下,迎风面柱子受到向上的拉力,上下柱子之间已发生分离,此时螺栓杆的最大应力为588 MPa (图 15),小于8.8级螺栓的屈服强度640 MPa,满足受力要求.图 16给出了节点的整体位移 (放大10倍).

|

图 14 螺栓杆受最大拉力节点位置 Figure 14 Node location where bolt bore the maximum tension |

|

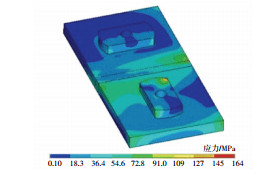

图 15 螺栓杆米塞斯应力分布 Figure 15 Mises stress distribution of bolts |

|

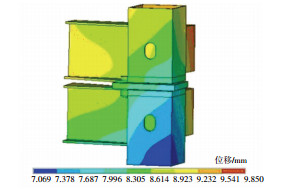

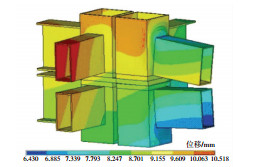

图 16 最大拉力工况下节点整体位移分布 Figure 16 Connection displacement distribution under maximum tension condition |

抗剪键受最大剪力的工况组合为1.2恒荷+1.4×0.7活荷+1.4风荷 (短轴向)+1.4×0.6负温,相应的节点位置见图 17所示.分析结果表明,节点在该工况作用下上下柱子封板之间已发生错动,抗剪键的最大应力为164 MPa (图 18),小于Q235的屈服强度,满足受力要求.图 19给出了节点的整体位移 (放大10倍).

|

图 17 抗剪键受最大剪力节点位置 Figure 17 Node location where shear key bore the maximum shear force |

|

图 18 抗剪键米塞斯应力分布 Figure 18 Mises stress distribution of shear key |

|

图 19 最大剪力工况下节点整体位移分布 Figure 19 Connection displacement distribution under maximum shear force condition |

本文对给定平面布置的集装箱建筑进行了优化设计,并采用多尺度有限元模型进行了关键节点分析,得到如下结论:

1) 分析表明,因集装箱模块轻质高强,由其组成的集装箱建筑具有良好的抗震性能.地震作用不是集装箱建筑的控制工况,结构对风荷载较为敏感,构件的截面大小主要由风荷载作用下结构层间位移和柱顶位移决定,设计中应加强对水平刚度的控制设计.

2) 对比多种增加侧向刚度的构造措施后表明,在集装箱模块内增加立柱和横梁对提高结构的抗侧移刚度作用不明显,而增加侧向拉杆对提高结构抗侧移刚度提升较为明显.在实际工程的设计与施工中,可以在使用空间允许条件下增设辅助斜索提高结构侧向刚度.

3) 本文所采用的集装箱建筑连接节点,通过螺栓承受上下集装箱之间的拉力,利用节点板上抗剪键承受集装箱之间的水平剪力,受力概念明确;并采用MPC算法解决了宏观模型与微观模型的有效连接问题,建立了该节点多尺度精细化有限元模型,精确分析了该节点在最不利工况下的受力性能.结果表明,螺杆和抗剪键Mises应力均小于材料的屈服应力,可以满足结构连接要求,且方案合理,可为类似集装箱建筑的节点选用提供技术参考.

| [1] | GIRIUNAS K, SEZEN H, DUPAIX R B. Evaluation, modeling, and analysis of shipping container building structures[J]. Engineering Structures, 2012, 43: 48-57. DOI: 10.1016/j.engstruct.2012.05.001 |

| [2] |

王璐璐. 基于建筑和结构安全统一的废旧集装箱改造房构造的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

WANG Lulu.Study on construction of used shipping container buildings based on the combination of architecture and structural security[D]. Harbin: Harbin Institute of Technology, 2010. |

| [3] |

中国钢结构协会. 集装箱模块化组合房屋技术规程: CECS 334: 2013[S]. 北京: 中国计划出版社, 2013.

China Steel Constructions Society. Technical specification for modular freight container building: CECS 334:2013[S]. Beijing: China Planning Press, 2013. |

| [4] |

中华人民共和国住房和城乡建设部. 建筑结构荷载规范: GB 50009-2012[S]. 北京: 中国建筑工业出版社, 2012.

Ministry of Housing and Urban-Rural Development of the People's Republic of China. Load code for the design of building structures: GB 50009-2012[S]. Beijing: China Architecture & Building Press, 2012. |

| [5] |

中华人民共和国住房和城乡建设部. 钢结构设计规范: GB 50017-2003[S]. 北京: 中国建筑工业出版社, 2003.

Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of steel structures: GB 50017-2003[S]. Beijing: China Architecture & Building Press, 2003. |

| [6] |

林旭川, 陆新征, 叶列平. 钢-混凝土混合框架结构多尺度分析及其建模方法[J].

计算力学学报, 2010, 27(3): 469-475.

LIN Xuchuan, LU Xinzheng, YE Lieping. Multi-scale finite element modeling and its application in the analysis of a steel-concrete hybrid frame[J]. Chinese Journal of Computational Mechanics, 2010, 27(3): 469-475. DOI: 10.7511/jslx20103015 |

| [7] |

石永久, 王萌, 王元清. 基于多尺度模型的钢框架抗震性能分析[J].

工程力学, 2011, 28(12): 20-26.

SHI Yongjiu, WANG Meng, WANG Yuanqing. Seismic behavior analysis of steel frame by multi-scale calculation method[J]. Engineering Mechanics, 2011, 28(12): 20-26. DOI: 10.6052/j.issn.1000-4750.2010.03.0208 |

| [8] |

王鑫敏.

ANSYS结构分析单元与应用[M]. 北京: 人民交通出版, 2011: 435-450.

WANG Xinmin. ANSYS structural analysis elements and application[M]. Beijing: China Communication Press, 2011: 435-450. |

| [9] |

中国建筑技术研究院. 高层民用建筑钢结构技术规程: JGJ 99-98[S]. 北京: 中国建筑工业出版社, 1998.

Chinese architectural institute of technology. Technical specification for steel structure of tall buildings: JGJ 99-98[S]. Beijing: China Architecture & Building Press, 1998. |

| [10] |

中华人民共和国住房和城乡建设部. 建筑抗震设计规范: GB 50011-2010[S]. 北京: 中国建筑工业出版社, 2010.

Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for seismic design of buildings: GB 50011-2010[S]. Beijing: China Architecture & Building Press, 2010. |

| [11] |

中国国家标准化管理委员会. 钢拉杆: GB/T 20934-2007[S]. 北京: 中国标准出版社, 2007.

Standardization Administration of the People's Republic of China. Steel tie rod: GB/T 20934-2007[S]. Beijing: China Standards Press, 2007. |

2017, Vol. 49

2017, Vol. 49