目前,金属磁记忆检测技术作为一种全新的无损检测技术,受到极大关注[1-3].该项技术基于铁磁材料的力磁效应,当铁磁构件在运行时受到载荷和地磁场的共同作用,会在应力集中处出现磁畴的固定结点,并在表面引起漏磁场.通过对该漏磁场的检测可以对构件的应力集中部位进行可靠评价,从而达到早期诊断的目的.与其他无损检测方法相比较,金属磁记忆检测技术无需外加激励磁场,检测灵敏度高,在铁磁构件损伤评价领域具有广阔的应用前景.

然而金属磁记忆法是一种弱磁检测技术,该技术提取的试件表面自有漏磁属于弱磁信号,较传统基于强磁的漏磁检测技术有效信号要低约2~3个数量级,极易受到各种检测因素的影响.曾寿金等[4]选择手机信号作为干扰源,研究不同环境磁场下试件磁记忆检测信号的变化情况,发现环境磁场对应力集中处磁场畸变的幅度有影响;董丽虹等[5]通过对低碳钢板状试件分别施加静载拉伸及拉-拉疲劳载荷研究载荷形式对磁记忆检测信号的影响,结果表明加载过程中两种加载方式均使磁记忆信号曲线由初始的随机分布转变为较有规律分布;包胜等[6]研究了不同加载速率对Q235、45#板状试件静拉伸过程中表面磁场的影响,试验表明加载速率不影响试件表面磁记忆信号在弹塑性阶段的变化规律;王正道等[7]利用有限元法,数值计算了磁记忆信号在应力集中区域的分布,发现缺陷几何尺寸对漏磁信号幅值和作用范围有一定程度的影响.从上述研究结果可以看出,一般检测因素对金属磁记忆信号的强度有所影响,但对磁记忆信号分布特征没有明显的影响.而当前磁记忆试验中鲜有有关几何尺寸对试件表面磁场影响的研究,但由于金属磁记忆试验中所用到的试件种类繁多,得到的结果往往具有很大的局限性;波兰人Roskosz等[8]对两种几何尺寸不同的试件进行静载拉伸试验,发现由其中一种试件表面磁场评估残余应力得到的经验公式并不适合另一种几何尺寸的试件.可见,有关几何尺寸对试件表面磁场影响还需进一步的基础性试验研究.

本文通过对不同厚度的Q345低合金钢板状试件预先消磁后再进行静载拉伸试验,分析不同厚度的Q345低合金钢板状试件表面磁记忆信号的变化,并对试验现象进行了初步的理论探讨,进一步丰富了金属磁记忆的基础试验研究.

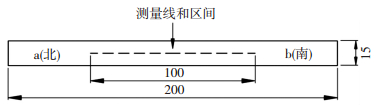

1 试验 1.1 试件制备试验材料是Q345低合金钢,按照GB/T 228—2002标准分别加工成图 1所示的厚度分别为6、8、10 mm的光滑板状试件,其主要力学性能:屈服强度约为400 MPa,抗拉强度约为560 MPa.在试件表面画一条长为100 mm的测量线,测量方向由北到南.

|

图 1 试样形状及测量路线示意 (mm) Figure 1 Specimen shape and scanning line (mm) |

试验前利用TC-1型退磁器对试件进行统一消磁,以达到净化初始磁信号的目的.利用俄罗斯动力诊断公司生产的TSC-1M-4型磁检测仪和2M扫描装置沿着图示检测线方向测量消磁后试件的表面磁场.拉伸试验采用的是量程为200 KN的电子万能试验机,试件在拉伸试验机上以3 mm/min的速度加载至预定载荷,再以5 mm/min的速度卸载,然后放置于测量平台上,利用磁检测仪由北到南检测,依此重复,直至试件被拉断.

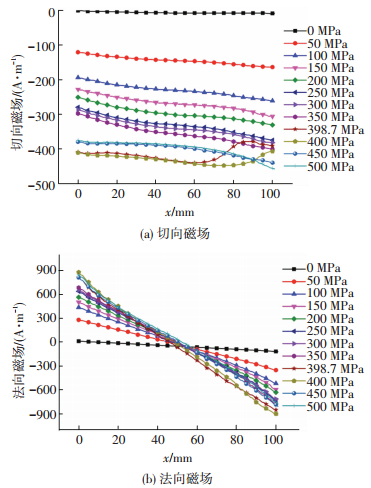

2 试验结果图 2给出了不同加载阶段6 mm厚试件表面磁记忆信号随应力的变化曲线.弹性阶段0~350 MPa,由图 2(a)可知,切向磁场曲线表现出很好的线性,随着应力的增大,磁场曲线向下移动,磁场绝对值增大,但移动的速率减小.同样的试验现象可以在图 2(b)中观察到,法向磁场曲线表现出很好的线性,随着应力的增大,曲线顺时针转动,斜率绝对值增大,磁场曲线转动幅度变小,分布比较集中.加载到398.7 MPa时试件进入屈服,切向磁场曲线在试件右侧局部弯曲.随着塑性应力的进一步增大,曲线开始向上移动,在试件中间出现明显的弯曲.法向磁场曲线开始反转,并有多个交点,但没有表现出明显的局部磁场畸变.

|

图 2 6 mm厚试件表面磁记忆信号随应力的变化 Figure 2 Variation of surface magnetic signals of specimen with a thickness of 6 mm at different stresses |

为进一步观察试件表面切法向磁场随加载应力的变化特性,图 3给出了不同加载阶段6 mm厚试件表面磁场梯度随应力的变化曲线.

|

图 3 6 mm厚试件表面磁场梯度随应力的变化 Figure 3 Variation of surface magnetic gradients of specimen with a thickness of 6 mm at different stresses |

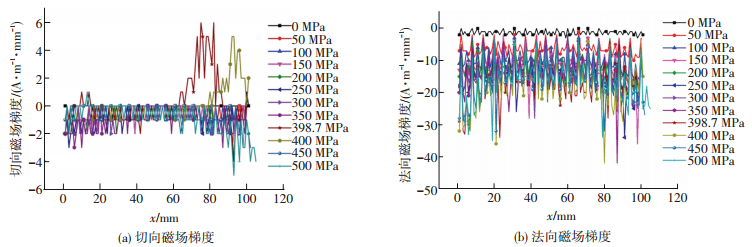

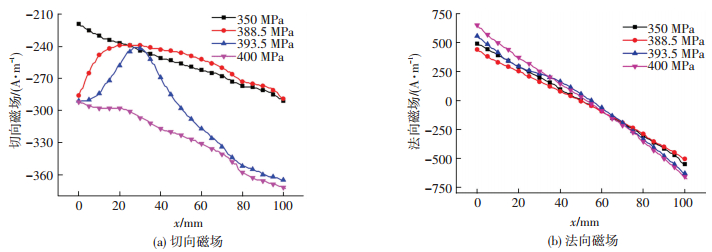

由图 3(a)可知,试样在进入屈服 (398.7 MPa和400 MPa) 时,切向磁场梯度曲线出现明显的局部突变,而图 3(b)中法向磁场梯度曲线在整个测量线上也出现了不同程度的局部突变,但并没有切向梯度曲线剧烈.在8 mm和10 mm厚的试件表面磁场曲线上也观察到同样的磁场畸变现象,图 4、5分别给出了这两个试件屈服前后的表面磁场分布曲线.在图 4(a)和图 5(a)中,8 mm厚试件在395.1 MPa和10 mm厚试件在393.5 MPa切向磁场曲线均出现了明显的畸变现象,而在图 4(b)和图 5(b)中,相应的法向磁场曲线局部畸变不明显.以上不同厚度试件的试验结果充分说明切向磁信号能有效判别试件的早期塑性变形,而法向磁信号对此的表征性不强.

|

图 4 8 mm厚试件屈服阶段的表面磁场分布曲线 Figure 4 Surface magnetic field distributions of specimen with a thickness of 8 mm during the yielding stage |

|

图 5 10 mm厚试件屈服阶段的表面磁场分布曲线 Figure 5 Surface magnetic field distributions of specimen with a thickness of 10 mm during the yielding stage |

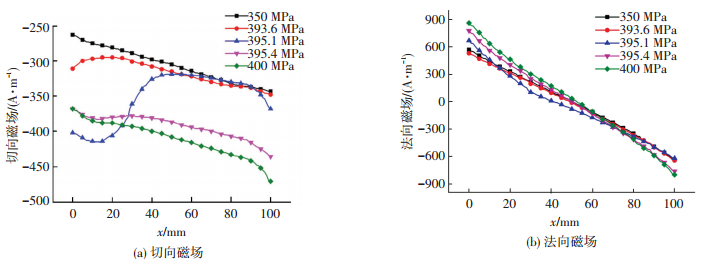

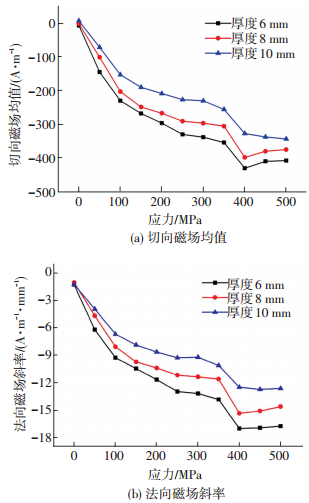

为比较不同厚度引起的试件表面磁场差异,对切向磁场曲线沿测量线上取平均值,法向磁场曲线取斜率值,图 6给出了3种厚度试件切向磁场平均值和法向磁场斜率随应力的变化曲线.由图 6(a)和(b)可知,不同厚度的试件,切向均值和法向斜率随应力表现出相同的变化规律,即弹性阶段这两个磁记忆参数的绝对值都逐渐增大且增大的速率渐缓,进入塑性后,磁记忆参数小幅波动,变化不明显.此外,还可以看出,在同一应力水平下,试件厚度越小,磁记忆参数的值越大.从而表明厚度会引起试件表面磁场强度差异,但并不影响其变化规律.

|

图 6 3种厚度试件磁记忆参数随应力的变化 Figure 6 Variation of magnetic memory parameters of specimens with three kinds of thicknesses at different stresses |

当铁磁性材料受拉应力作用时,存在由于形变而引起的磁弹性能和由外应力作用而产生的磁应力能[9].对于磁致伸缩系数为正的Q345钢,拉应力使材料内部的自发磁化强度取平行于拉应力的方向.从磁畴与位错理论[10]来说,在弹性变形阶段,应力将改变铁磁材料体内磁畴的自发磁化方向以增加磁弹性能,来抵消应力能的增加,以实现总能量最小化.弹性应力的存在能有效克服磁畴运动过程中金属内部的位错钉扎作用,促进磁畴逐渐沿拉应力方向取向,从而引起试件表面磁场强度的增大.因此,在弹性变形阶段,可望利用磁记忆参数与拉应力之间的相关性来评估所施加的应力大小.

Q345材料具有明显的屈服特性,从上屈服点到下屈服点过程中,沿试件长度上的屈服 (变形) 是非均匀的,在非均匀屈服过程中会在局部应力集中区出现粗糙不平的吕德斯带,并沿着试件长度方向扩展[11],由于位错对磁畴运动有钉扎作用,因而屈服过程中磁记忆信号仅在测量线局部范围内出现畸变现象可能与此有关,利用此现象可以预判早期塑性区应该在磁场畸变区域内.

塑性阶段相对于弹性阶段来说,其磁场变化的微观作用机制完全不同.塑性变形导致试件内部出现残余应力,随着应力增加和试件变形量增大,以位错、位错缠结以及位错胞形式出现的钉扎点成幂次数迅速增加[12].强烈的钉扎作用使磁畴的有序化运动停止,导致试件表面磁场强度不再增加甚至有所减小.从图 6可以看出,塑性变形阶段,切向磁场均值和法向磁场斜率变化不明显,而且不同厚度试件间结果存在一定的不一致性.因此,铁磁性材料发生塑性变形时无法利用试件测试段磁记忆参数的变化来确定材料塑性变形程度.

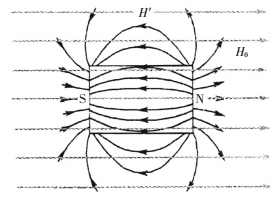

材料的磁化状态,不仅依赖于它的磁化率,也依赖于样品的形状.当一个有限大小的样品在外磁场中被磁化时,在它两端将产生一个与磁化强度方向相反的退磁场,它削弱外磁场对物体的磁化作用.退磁场H′的强度与磁体的形状及磁化强度M有关,存在关系:

| $H'{\rm{ = }}-NM.$ | (1) |

式中N称为退磁因子,它仅仅和材料的形状有关.物体的退磁因子越大,退磁场强度也越大,物体越难磁化.

如图 7所示,Q345试件在地磁场环境下受拉伸作用产生的磁场记为H0,设磁化场H0的方向自左向右.在试件两端将产生一个与磁化强度方向相反的退磁场H′,从而空间各处的总磁场强度H是磁化场H0和试件端面上的磁荷产生的退磁场H′的矢量迭加[13],即

| $H = {H_0} + H' = {H_0}-NM.$ | (2) |

|

图 7 磁荷产生的退磁场 Figure 7 Demagnetizing field produced by the magnetic charges |

对一个沿长轴磁化的细长样品,退磁因子N接近于0,而对一个短而粗的样品,N就很大.因此,对仅厚度不一样的矩形平板试件,退磁因子随试件厚度的增大而增大.这也是说,试件厚度越薄,退磁场越小,磁介质越容易磁化,从而试件表面磁场H也就越大.因此,在同一应力水平下,试件表面磁场的切向磁场均值和法向磁场斜率随厚度增大而减小.

4 结语弹性阶段磁记忆信号与拉应力之间具有较好的相关性,而塑性阶段两者相关性较弱.基于磁畴与位错理论,解释了弹塑性阶段磁场随应力变化的差异.屈服阶段切向磁场对临界工作载荷比法向磁场更为敏感,其在局部范围内出现磁场畸变现象,可望利用切向磁记忆信号判别铁磁性构件早期塑性变形和应力集中区.同一应力水平下,试件表面磁场强度随厚度增加而减小,可能的原因是由于厚度不同引起试件之间退磁场存在差异.

| [1] | DOUBOV A A. A study of metal properties using the method of magnetic memory[J]. Metal Science and Heat Treatment, 1997, 39(9): 401-405. DOI: 10.1007/BF02469065 |

| [2] |

任吉林, 林俊明. 金属的磁记忆检测技术[J].

无损检测, 2001, 23(4): 154-156.

REN Jilin, LIN Junming. Metal magnetic memory testing technique[J]. Nondestructive Testing, 2001, 23(4): 154-156. |

| [3] |

冷建成, 徐敏强, 王坤, 等. 基于磁记忆技术的疲劳损伤监测[J].

材料工程, 2011(5): 26-29.

LENG Jiancheng, XU Minqiang, WANG Kun, et al. Monitoring fatigue damage using magnetic memory technique[J]. Journal of Materials Engineering, 2011(5): 26-29. |

| [4] |

曾寿金, 江吉彬, 陈丙三, 等. 环境磁场对磁记忆检测信号的影响[J].

南昌工程学院学报, 2011, 30(3): 43-46.

ZENG Shoujin, JIANG Jibin, CHEN Bingsan, et al. Research on magnetic memory signals affected by environment magnetic field[J]. Journal of Nanchang Institute of Technology, 2011, 30(3): 43-46. |

| [5] |

董丽虹, 徐滨士, 董世运, 等. 拉伸及疲劳载荷对低碳钢磁记忆信号的影响[J].

中国机械工程, 2006, 17(7): 742-745.

DONG Lihong, Xu Binshi, DONG Shiyun, et al. Influence of tension and fatigue load on the low carbon steel magnetic memory signals[J]. China mechanical engineering, 2006, 17(7): 742-745. |

| [6] | BAO Sheng, ZHANG Da. The effect of loading speed on the residual magnetic field of ferromagnetic steels subjected to tensile stress[J]. Insight, 2015, 57(7): 401-405. DOI: 10.1784/insi.2015.57.7.401 |

| [7] | WANG Zhengdao, YAO Kai, DENG Bo, et al. Quantitative study of metal magnetic memory signal versus local stress concentration[J]. NDT & E International, 2010, 43(6): 513-518. |

| [8] | ROSKOSZ M, BIENIEK M. Analysis of the universality of the residual stress evaluation method based on residual magnetic field measurements[J]. NDT & E International, 2013, 54(3): 63-68. |

| [9] |

宛德福, 马兴隆.

磁性物理学[M]. 北京: 电子工业出版社, 1999: 205-211.

WAN Defu, MA Xinglong. Mangnetic physics[M]. Beijing: Publishing House of Electronics Industry, 1999: 205-211. |

| [10] | GIVORD D. Introduction to magnetism and magnetic materials[M]. London: Chapman and Hall, 1991: 3. |

| [11] | BAO Sheng, FU Meili, GU Yibin, et al. Evolution of the piezomagnetic field of ferromagnetic steels subjected to cyclic tensile stress with variable amplitudes[J]. Experimental Mechanics, 2016: 1-12. |

| [12] | LI Jianwei, XU Minqiang. Influence of uniaxial plastic deformation on surface magnetic field in steel[J]. Meccanica, 2012, 47(1): 135-139. DOI: 10.1007/s11012-011-9424-2 |

| [13] |

昝会萍. 磁性材料退磁场理论的研究[D]. 西安: 西安建筑科技大学, 2008.

ZAN Huiping. Researches on demagnetizing field theory of magnetic materials [D]. Xi'an: Xi'an University of Architecture and Technology, 2008. |

2017, Vol. 49

2017, Vol. 49