2. 山东黄金归来庄矿业有限公司, 山东 临沂273307

2. Guilaizhuang Mining Co., Ltd., Shandong Gold Group, Linyi 273307, Shandong, China

矿山掘进巷道常采用钻爆法进行凿掘[1].爆破产生的炮烟污染整个巷道,对作业人员的安全与健康构成威胁,并影响掘进循环作业效率[2].掘进巷道排烟时间是指爆破后在机械通风方式作用下掘进巷道出口处有毒有害气体降低到规定质量浓度限值的时间.在实际生产中,由于对排烟时间把握不准确,常常会影响掘进循环作业正常进度,严重时还会导致炮烟中毒事故的发生[3-4].

目前对掘进巷道排烟时间的研究,文献[5-7]从气体扩散理论的角度建模,推导掘进巷道排炮烟的理论通风时间的表达式,其不足之处是缺乏实际数据的验证且计算式过于复杂;文献[8-10]运用相关数值软件对掘进巷道建模,研究炮烟运移规律及不同工况下的排烟时间,其不足之处是数值模拟的模型过于简化、参数设定与实际情况相符情况未知;Torano等[11]研究压入式通风下煤矿通风排瓦斯,对研究炮烟排出有一定的借鉴作用但不能完全等同;Wang等[12]对掘进面通风时间进行优化研究,并拟合通风时间与巷道长度的表达式,但只考虑巷道长度对通风时间的影响;Torno等[13]研究不同爆破条件后掘进面气体运移情况及通风时间,但侧重于不同爆破条件对通风时间的影响研究;Gillies等[14]推导出通风时间与风量的表达式,却忽略考虑其他影响因素.

掘进巷道实际排烟时间的影响因素很多,但在巷道开挖动态掘进中巷道出口到掘进面迎头的距离、风筒口到掘进面迎头的距离对掘进巷道实际排烟时间影响很大[15],而相关的研究却很少.因此,通过在归来庄金矿掘进巷道中进行现场炮烟监测试验,研究压入式通风条件下排烟时间与风筒口到掘进面迎头的距离及巷道出口到掘进面迎头的距离之间的数学关系,并推导爆破后不同工况条件下排烟时间表达式,可为测算掘进巷道排烟时间提供的参考价值,对提高掘进循环作业效率及保护作业人员安全与健康有重要的现实意义.

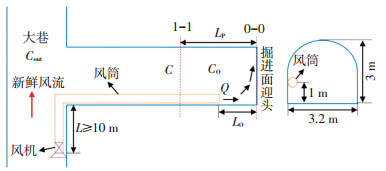

1 掘进面炮烟运移模型通过建立炮烟运移数学模型,研究掘进巷道中炮烟排出过程及运移规律.设巷道的断面面积为S,风筒的供风量为Q,风筒出口到掘进面迎头的距离为LO,1-1截面到掘进巷道迎头的距离为LP,选取0-0面到1-1面为研究CO运移模型的控制体,控制体中CO的初始质量浓度为C0,1-1截面瞬时时刻CO的质量浓度为C,控制体的体积V=LP·S.大巷中CO的值为Cout,如图 1所示.

|

图 1 掘进面通风示意 Figure 1 Schematic map ventilation in tunnel |

假设掘进巷道中空气不可压缩、温度对炮烟运移无影响、风筒不存在漏风等.单位时间内,控制体中发散出的CO的质量和控制体外巷道中增加的CO的质量相等.由质量守恒定律可得

| $ Vk\frac{{{\rm{d}}C}}{{{\rm{d}}t}} + Q\left( {C - {C_{{\rm{out}}}}} \right) = 0, $ |

解得

| $ C = \left( {C - {C_{{\rm{out}}}}} \right){{\rm{e}}^{ - \frac{Q}{{Vk}}t}} + {C_{{\rm{out}}}}. $ | (1) |

式中:V为控制体的体积,m3;k为CO扩散系数;dC/dt为CO质量浓度随时间变化值,mg/(m3·s);Q为风筒的通风量,m3/s;C为1-1面瞬时时刻CO的质量浓度,mg/m3;Cout为风筒供风中CO的质量浓度,mg/m3;C0为控制体中CO的初始质量浓度,mg/m3.CO的扩散系数k取1,大巷进风流中的CO的质量浓度可近似为0,即Cout=0,故式(1) 可以简化为

| $ C = {C_0}{{\rm{e}}^{ - \frac{Q}{V}t}}. $ | (2) |

矿山安全相关规程规定,短时间内巷道中CO的质量浓度限值为30 mg/m3[16],忽略温度变化影响,折算成体积分数为24×10-6(下文中用CO体积分数代替C0质量浓度).将C=24×10-6代入式(2),变形可得

| $ t = \frac{V}{Q}{\rm{ln}}\frac{{{C_V}}}{{24}}, $ | (3) |

式中,CV为CO初始体积分数.由式(3) 可见,排烟时间的影响因素是初始体积分数、控制体体积、风筒供风量.实际作业中以掘进巷道出口处的有毒有害气体的体积分数安全值来判断掘进巷道安全,巷道出口到掘进面迎头的距离是排烟时间的影响因素;风筒口到掘进面迎头的距离大于风筒风流的有效射程时,掘进面会出现循环涡流区,排烟效果恶化[17],因此,巷道出口到掘进面迎头的距离、风筒口到掘进面迎头的距离也是排烟时间的影响因素.

2 排烟时间影响因素灰色关联分析对排烟时间的影响因素进行权重分析,为掘进面排烟工作提供参考.查阅归来庄金矿安环部相关的实际通风数据资料,排烟时间影响因素的数据具有“小样本、贫信息”的特点,利用灰色关联度模型[18]对排烟时间影响因素进行计算与评价.排烟时间的影响因素见表 1.

| 表 1 排烟时间主要影响因素 Table 1 Data of main influential factors of fume-drainage time |

灰色关联系数矩阵计算结果为

| $ \begin{array}{l} {\boldsymbol{R}_{0i}} = \\ \left( {\begin{array}{*{20}{c}} {1.000}&{0.566}&{0.372}&{0.323}&{0.484}&{0.430}&{0.636}&{0.613}&{0.496}\\ {1.000}&{0.707}&{0.481}&{0.401}&{0.596}&{0.365}&{0.611}&{0.680}&{0.809}\\ {1.000}&{0.767}&{0.573}&{0.531}&{0.687}&{0.611}&{0.879}&{0.767}&{0.828}\\ {1.000}&{0.798}&{0.707}&{0.595}&{0.897}&{0.603}&{0.977}&{0.943}&{0.923} \end{array}} \right). \end{array} $ |

灰色关联度计算结果为:

| $ \overline {{\boldsymbol{R}_{0i}}} = ({\gamma _{01}},{\gamma _{02}},{\gamma _{03}},{\gamma _{04}}) = \left( {0.547,0.628,0.738,0.827} \right). $ |

排烟时间影响因素的灰色关联度计算结果可得:4个影响因子对排烟时间的敏感程度排序为X4>X3>X2>X1.巷道出口到掘进面迎头的距离(X4)对排烟时间的敏感度最大,风筒口到掘进面迎头的距离(X3)对排烟时间的敏感度其次,CO初始体积分数(X1)对排烟时间的敏感度最小.

3 炮烟监测试验 3.1 工程概况归来庄金矿是露天转入地下开采的矿山,采用进路式采矿方法,与巷道掘进工法相似.矿井通风方式主要是自然通风与两翼对角抽出式.该金矿不同水平的中段有若干条穿脉巷道,巷道掘进采用钻爆法,炸药为2号岩石乳化炸药,每次起爆量约为36 kg.巷道断面形状均为半圆拱,宽约为3.2 m,高约为3.0 m,巷道长度约为120 m.掘进面采用压入式通风方式,风筒直径为40 cm,供风量约为2.0~2.5 m3/s,风筒悬挂在巷道左侧,中心点距离地面高度约1 m.

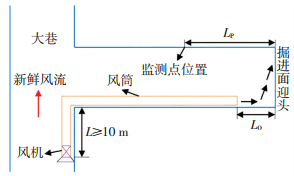

3.2 炮烟监测系统及试验设计炮烟监测系统由软、硬件系统构成.软件系统包括监控软件平台、SQL数据库等.硬件系统包括笔记本电脑(监控主机)、层间管理主机、阅读器、路由器及气体无线传感器等.炮烟中CO具有含量大、化学稳定性好、易测量等特点[19],将CO作为监测对象能够很好地反映出炮烟运移情况.考虑到安全及现场实际情况,选择CO监测点位置到掘进面的距离LP不小于40 m布置CO传感器,风筒距离掘进面的距离为LO,掘进巷道炮烟监测如图 2所示.

|

图 2 掘进巷道炮烟监测示意 Figure 2 Schematic map of blasting monitoring in tunnel |

试验前,先确定好CO传感器以及其他监测设备的安放位置,然后固定安装好设备并调试运行正常.炮烟监测试验过程中,CO无线传感器每20 s采集一次巷道中的CO的体积分数值,存储在SQL数据库中.监控软件平台自动实现炮烟监测,并对数据采集与管理.为保证巷道中CO能充分排出,并达到规定的安全体积分数值,炮烟监测试验时间大约持续2~3 h.炮烟监测试验分5组进行:保持LP不变,每次试验改变风筒口到掘进面的距离LO为10、15、20、25、30 m,目的是在LP不变的情况下监测不同LO对排烟时间变化.保持LO不变,分别在巷道出口距离掘进面迎头距离为40、60、80、100、120 m布置CO传感器监测CO体积分数值,目的是在LO不变的情况下监测不同LP对排烟时间的变化.需要说明的是,炮烟监测试验中监测点处CO传感器监测CO体积分数变化情况可以看作巷道出口处的CO体积分数变化,监测点到掘进面迎头的距离视作巷道出口到掘进面迎头的距离.

4 排烟时间计算当风筒口到掘进面迎头的距离LO=10 m时,CO传感器布置点到掘进面迎头的距离LP=40 m处CO体积分数降低到安全值的时间为t=36 min.当LP=40 m时,LO分别等于15、20、25、30 m的CO体积分数变化曲线,如图 3所示.

|

图 3 LP=40 m处不同LO对应的CO体积分数变化曲线 Figure 3 Curves of CO volumetric concentrations in LP=40 m with different LO |

炮烟监测试验分别在LP为40、60、80、100、120 m布置CO传感器监测CO体积分数衰减到规定限值的时间,试验结果见表 2.

| 表 2 不同LO、LP时掘进巷道的排烟时间 Table 2 Fume-drainage time of tunnel with different LO, LP |

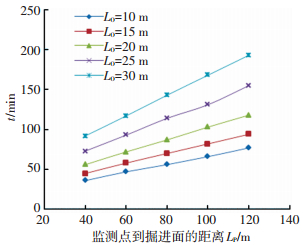

由图 4可见,当LO=10、15、20、25、30 m时,巷道掘进长度增加量ΔL=20 m,排烟时间增加量Δt分别为10.0、12.3、15.5、21.0、25.0 min.当LO=10 m时,排烟时间t与LP拟合关系式为

| $ t = 0.505{L_{\rm{P}}} + 16,\;\;\;\;40\;{\rm{m}} \le {L_{\rm{P}}} \le 120\;{\rm{m}}. $ | (4) |

|

图 4 不同LO时掘进巷道排烟时间 Figure 4 Fume-drainage time of tunnel with different LO |

可见,当风筒口到掘进面迎头的距离相同时,巷道出口到掘进面迎头的距离越长,排烟时间越长;风筒口到掘进面迎头的距离变大,排烟时间增加量变大;排烟时间与巷道出口到掘进面迎头的距离成线性关系.

由图 5可见,巷道出口到掘进面迎头的距离相同时,排烟时间随着风筒口到掘进面迎头的距离的增加而变长,且随风筒口到掘进面迎头的距离越长,排烟时间增加量也增大.当风筒口到掘进面迎头的距离小于风筒有效射程时,排烟效果最好;当风筒口到掘进面迎头的距离大于风筒的有效射程时,排烟效果变差,排烟时间变长.排烟时间系数是指当巷道出口到掘进面迎头的距离固定时,风筒口到掘进面迎头的距离大于风筒有效射程的排烟时间与风筒口到掘进面迎头的距离小于或等于风筒有效射程的排烟时间之比.在炮烟监测试验中,将LO>10 m的排烟时间与LO=10 m的排烟时间的比值为c,c定义为排烟时间系数.LO分别等于10、15、20、25、30 m时,LP分别等于40、60、80、100、120 m时的排烟时间系数,见表 3.

|

图 5 不同LP时掘进巷道的排烟时间 Figure 5 Fume-drainage time of tunnel with different LP |

| 表 3 排烟时间系数 Table 3 Coefficient of fume-drainage time |

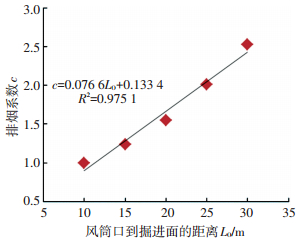

由表 3可知,风筒口到掘进面迎头的距离增大,排烟时间系数相应增大.而巷道出口到掘进面迎头的距离增加,排烟时间系数变化不大.排烟时间系数c表征了在风筒口到掘进面迎头距离的大小对掘进面迎头排烟难易程度.排烟时间系数c越大,说明掘进面迎头的排烟效果越差,所需要的排烟时间越长.c与LO的拟合函数曲线,如图 6所示.

|

图 6 排烟系数c与风筒口到掘进面的距离LO拟合关系 Figure 6 Fitting relation between fume-drainage coefficient c and distance of duct to tunnel face LO |

排烟系数c与LO的拟合关系式为

| $ c = 0.076{\rm{ }}6{L_{\rm{O}}} + 0.133{\rm{ }}4,10\;{\rm{m}} \le {L_{\rm{O}}} \le 30\;{\rm{m}}. $ | (5) |

式(5) 可以用来估算LO=10~30 m范围内的排烟时间系数.结合式(4) 排烟时间与巷道出口到掘进面迎头的关系式,可得排烟时间的计算式为

| $ \left\{ \begin{array}{l} t = \left( {0.505{L_{\rm{P}}} + 16} \right)c,\\ c = 0.076{\rm{ }}6{L_{\rm{O}}} + 0.133{\rm{ }}4. \end{array} \right. $ | (6) |

对式(6) 进行验证,选取试验巷道中的3个不同工况点及相同型号的通风机、巷道情况相似的其他巷道的2个工况点进行验证.

由表 4可知,式(6) 计算的掘进巷道排烟时间与实际排烟时间相对误差均不超过10%.其中,对试验巷道3个不同工况点的测算的结果分别为6.1%、3.8%和5.4%,可能原因有CO体积分数不均匀、风筒风量的波动及巷道中机器设备的变迁等原因;其他两个情况相似的巷道中的验证结果相对误差分别为8.8%和9.3%,相比较试验巷道中的相对误差稍大,其原因可能为局部通风机工况点波动、巷道断面及巷道粗糙度等略微的差异造成的.式(6) 对估算爆破后排烟时间有较好的准确性和可靠性.为保证巷道中炮烟排除的更完全及安全性,可将排烟时间乘以一个安全系数s(1.1-1.2) 加以放大.对排烟时间的测算,可为后续的出渣及掘进循环工作安排提供一定的参考,为工作人员安全与健康提供保障.当金属矿山中段中有多条相同设计的穿脉巷道掘进作业时,而目前炮烟自动监测系统不完善条件下,相比作业人员盲目进入巷道中进行检测CO,排烟时间的测算要更有效率性、目的性和安全性.

| 表 4 排烟时间计算式的验证 Table 4 Verification of fume-drainage time equation |

1) 对掘进巷道中爆破后排烟问题进行了相关研究,推导了爆破后掘进面炮烟运移规律的数学表达式,理论上分析了爆破后排烟时间的主要影响因素为炮烟初始体积分数、风筒供风量、巷道出口到掘进面迎头的距离及风筒口到掘进面迎头的距离,并结合归来庄金矿通风资料数据进行灰色关联度计算,得出排烟时间影响因素的敏感性大小排序为:巷道出口到掘进面迎头的距离(0.827)>风筒口到掘进面迎头的距离(0.738)>风筒供风量(0.628)>CO初始体积分数(0.547).

2) 在归来庄金矿穿脉掘进巷道中进行炮烟监测正交试验,研究风筒口到掘进面迎头的距离分别为10、15、20、25、30 m时,巷道出口到掘进面迎头的距离分别为40、60、80、100、120 m时的排烟时间变化,通过引入排烟时间系数推导出风筒口到掘进面的距离在10~30 m范围内和巷道出口到掘进面迎头距离在40~120 m时的排烟时间表达式,以测算该工况范围内的排烟时间.

3) 对试验巷道及巷道情况相似的其他2个巷道共5个不同工况点进行排烟时间验证,相对误差分别为6.1%、3.8%、5.4%、8.8%、9.3%.排烟时间公式有较好的准确性和可靠性,可用来测算相似设计施工的巷道在此工况范围内的排烟时间,为作业人员安全与健康提供保障,也为掘进循环工作安排提供参考.

| [1] |

郑建军, 王卫忠, 任仲罕, 等. 某金矿有毒有害气体的来源组成及影响因素分析[J].

金属矿山, 2013(6): 148-150.

ZHENG Jianjun, WANG Weizhong, REN Zhonghan, et al. Research on source and composition of the toxic and harmful gas and its influence factor in a certain gold deposit[J]. Metal Mine, 2013(6): 148-150. DOI: 10.3969/j.issn.1001-1250.2013.06.040 |

| [2] |

刘钊春, 柴军瑞, 贾晓梅, 等. 压入式通风掘进面有害气体浓度扩散数值模拟[J].

岩土力学, 2009, 30(S2): 536-539.

LIU Zhaochun, CAI Junrui, JIA Xiaomei. Numerical simulation of concentration diffusion of harmful gas in heading face with forced ventilation[J]. Rock and Soil Mechanics, 2009, 30(S2): 536-539. DOI: 10.16285/j.rsm.2009.s2.038 |

| [3] |

纪洪广, 曹杨, 张舸, 等. 独头巷道掘进过程中排烟时间预测[J].

金属矿山, 2014(5): 142-145.

JI Hongguang, CAO Yang, ZHANG Ge, et al. Prediction of drain-fume time of single-end roadway in tunneling process[J]. Metal Mine, 2014(5): 142-145. |

| [4] |

曹杨, 纪洪广, 由爽, 等. 炮烟中毒事故致因机理研究及预防技术[J].

工业安全与环保, 2015, 41(6): 73-75.

CAO Yang, JI Hongguang, YOU Shuang, et al. Research on mechanism of blasting fume poisoning and prevention technology[J]. Industrial Safety and Environmental Protection, 2015, 41(6): 73-75. DOI: 10.3969/j.issn.1001-425X.2015.06.020 |

| [5] |

叶勇军, 江俊廷, 丁德馨, 等. 独头巷道爆破后氡及炮烟的运移规律[J].

中国安全科学学报, 2015, 25(5): 131-137.

YE Yongjun, JIANG Junting, DING Dexin, et al. Transport of radon and blasting-fume in blind roadway with exhaust ventilation after blasting[J]. China Safety Science Journal, 2015, 25(5): 131-137. DOI: 10.16265/j.cnki.issn1003-3033.2015.05.023 |

| [6] |

杨立新, 陆茂成, 赵军喜. 隧道施工爆破后通风排烟风量计算的探讨[J].

西部探矿工程, 2000(1): 55-56, 90.

YANG Lixin, LU Maocheng, ZHAO Junxi. Discussion on ventilation smoke-drain calculation in tunnel construction after blasting[J]. West-China Exploration Engineering, 2000(1): 55-56, 90. |

| [7] |

苏利军, 卢文波. 地下巷道钻爆开挖过程中炮烟扩散及通风[J].

爆破, 2000, 17(1): 1-6.

SU Lijun, LU Wenbo. Study on diffusion of blasting fumes and ventilation technique during construction of underground tunnel[J]. Blasting, 2000, 17(1): 1-6. DOI: 10.3963/j.issn.1001-487X.2000.01.001 |

| [8] |

邓祥辉, 刘钊, 刘钊春, 等. 两河口长隧道独头掘进压入式施工通风三维数值模拟[J].

土木建筑与环境工程, 2014, 36(2): 35-41.

DENG Xianghui, LIU Zhao, LIU Zhaochun, et al. 3D numerical simulation on forced construction ventilation of long single head tunnel of Lianghekou[J]. Journal of Civil, Architecture & Environmental Engineering, 2014, 36(2): 35-41. DOI: 10.11835/j.issn.1674-4764.2014.02.006 |

| [9] |

刘钊, 陈兴周, 冯璐, 等. 长隧道独头掘进压入式施工通风数值模拟[J].

西北水电, 2012(1): 66-69.

LIU Zhao, CHEN Xingzhou, FENG Lu, et al. Simulation of values of forced ventilation for construction of long tunnel excavated from a single end[J]. Northwest Hydropower, 2012(1): 66-69. |

| [10] |

陈赞成, 杨鹏, 吕文生, 等. 高寒矿井穿脉巷道掘进炮烟扩散规律的数值模拟[J].

北京科技大学学报, 2011, 33(5): 521-525.

CHEN Zancheng, YANG Peng, LV Wensheng. Numerical simulation on the diffusion law of blasting fume during roadway tunneling across a vein in an alpine mine[J]. Journal of University of Science and Technology Beijing, 2011, 33(5): 521-525. DOI: 10.13374/j.issn1001-053x.2011.05.003 |

| [11] |

TORANO J, TORNO S, MENENDEZ M, et al. Models of methane behaviour in auxiliary ventilation of underground coal mining[J].

International Journal of Coal Geology, 2009, 80(1): 35-43.

DOI: 10.1016/j.coal.2009.07.008 |

| [12] |

WANG Xiaoling, LIU Xuepeng, SUN Yuefeng, et al. Construction schedule simulation of a diversion tunnel based on the optimized ventilation time[J].

Journal of Hazardous Material, 2009, 165(1/2/3): 933-943.

DOI: 10.1016/j.jhazmat.2008.10.115 |

| [13] |

TORNO S, TORANO J, ULECIA M, et al. Conventional and numerical models of blasting gas behavior in auxiliary ventilation of mining headings[J].

Tunnelling and Underground Space Technology, 2013, 34: 73-81.

DOI: 10.1016/j.tust.2012.11.003 |

| [14] |

GILLIES A D S, WU H W, SHIRES D. Development of an assessment tool to minimize safe after blast re-entry time to improve the mining cycle[C]//Proceedings of the 10th US/North American Mine Ventilation Symposium, Anchorage. Alaska, USA: AA Balkeme publishers, 2004: 315-324.

|

| [15] |

何磊, 张少杰. 基于CFD的锡铁山矿穿脉掘进巷道炮烟扩散规律研究[J].

中国矿山工程, 2012, 41(5): 1-4.

HE Lei, ZHANG Shaojie. Study on diffusion of blasting fume in blind drift of xitieshan mine based on CFD[J]. China Mine Engineering, 2012, 41(5): 1-4. DOI: 10.3969/j.issn.1672-609X.2012.05.001 |

| [16] |

国家安全生产监督管理总局. 金属非金属矿山安全规程, GB l6423—2006[S]. 北京: 中国标准出版社, 2006.

State Administration of Work Safety. Safety regulation in metal and nonmetal Mine, GB l6423—2006[S]. Beijing: Standard Press of China, 2006. |

| [17] |

张国枢, 谭允祯, 陈开岩, 等.

通风安全学[M]. 修订版. 徐州: 中国矿业大学出版, 2007.

ZHANG Guoshu, TAN Yunzhen, CHEN Kaiyan, et al. Safety ventilation[M]. Revised edition. Xuzhou: China University of Mining and Technology Press, 2007. |

| [18] |

刘思峰, 谢乃明.

灰色系统理论及其应用[M]. 6版. 北京: 科学出版社, 2013.

LIU Sifeng, XIE Naiming. Grey system theory and its aapplication[M]. 6th ed. Beijing: Science Press, 2013. |

| [19] |

南春子, 张文辉, 赵晓, 等. 复杂洞室群施工期通风有害气体扩散数值模拟[J].

清华大学学报(自然科学版), 2014, 54(8): 993-998.

NAN Chunzi, ZHANG Wenhui, ZHAO Xiao, et al. Numerical simulations of ventilation to remove noxious gases during excavation of complicated tunnels[J]. Journal of Tsinghua University(Science & Technology, 2014, 54(8): 993-998. DOI: 10.16511/j.cnki.qhdxxb.2014.08.011 |

2017, Vol. 49

2017, Vol. 49