2. 广州地铁设计研究院有限公司, 广州 510010

2. Guangzhou Metro Design & Research Institute Co., Ltd., Guangzhou 510010, China

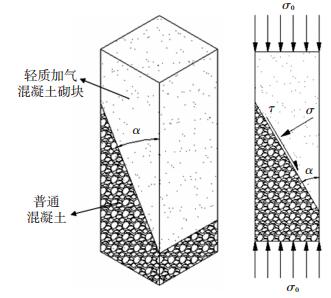

密肋复合墙结构是一种拥有广阔前景的新型结构体系[1-2],由截面及配筋较小的钢筋混凝土肋(肋梁和肋柱)构成的框格与内嵌填充轻质加气混凝土砌块(或其他具有一定强度的轻质砌块)组成,如图 1所示.其中的轻质加气混凝土砌块起到保温、维护作用,而且与周边的混凝土框格一起作为受力构件参与工作,共同承担结构的竖向及水平荷载.课题组对于密肋复合墙结构体系进行了大量的研究工作,在试验方面,既对基本框格单元进行了单调、反复荷载作用下的力学实验,又对整体墙板进行了低周反复加载试验、抗剪试验、抗弯试验.在理论方面,建立了形式简单、计算方便的密肋复合墙体实用计算模型,也提出了带塑性铰刚架-斜撑模型,将轻质加气混凝土砌块简化为一斜撑杆.

|

图 1 密肋复合墙体结构体系构造示意 Figure 1 Multi-ribbed wall structure |

上述这些理论研究没有考虑钢筋混凝土框格和加气混凝土砌块之间的界面特性,进行数值分析时也是把两者之间进行绑定约束处理.事实上密肋复合墙体有特殊的制作流程[3]:放置加气混凝土砌块→绑扎钢筋骨架→钢筋骨架就位→支护外模板→浇筑混凝土,由上述流程可知,加气混凝土砌块是作为浇筑肋梁、肋柱混凝土的内模板,必定在砌块与混凝土肋接触的位置形成黏结界面,而此类黏结界面的性能目前仍不明确,为此,有必要在材料的层次上研究轻质加气混凝土砌块与普通混凝土黏结界面性能.本文以此为研究对象,采用棱柱体剪切实验的方法研究混凝土和轻质加气混凝土砌块两种材料之间的黏结界面性能,为密肋复合墙结构的精细化研究提供理论和数值计算依据.

1 试验密肋复合墙体混凝土框格与加气混凝土砌块的黏结界面通常处于正应力与切应力组合的应力状态,本试验采用棱柱体剪切试验(slant-shear test,简称SST)的方法[4-10]研究轻质加气混凝土砌块与普通混凝土黏结界面性能.该方法是通过在试件顶部施加压应力,使得在黏结面上同时存在正应力和切应力,通过改变黏结面的倾斜角度α来考虑界面上不同的组合应力状态,进而研究黏结界面在不同应力状态下的性能,从而得到其黏结界面上的强度特征即强度包络线,其原理如图 2所示.

|

图 2 棱柱体剪切试验试件和黏结面应力状态 Figure 2 Slant-shear test and stress state of bonded interface |

本试验中轻质加气混凝土砌块的强度等级为A5.0,普通混凝土的强度等级为C20.试件的截面尺寸为150 mm×150 mm,高度为450 mm,材料的力学性能指标见表 1.黏结界面倾斜角α分别为20°、30°、38°、45°、60°5种工况,其试件的设计情况如表 2所示.制作顺序如下:1) 将预制的轻质加气混凝土砌块按照不同工况规定的尺寸进行切割,并用小毛刷除去表面的浮尘,露出表面多孔的自然面.然后浸泡在水中,确保在浇筑时,与混凝土接触的黏结界面保持湿润状态;2) 将配制好的商用混凝土运送到试验场地,并做好其他浇筑前的准备工作;3) 将已经润湿的加气混凝土砌块放置到模板中的规定位置,作为内置模板,随后将混凝土一次性地装入试模,并使混凝土高出试模,然后在振动台上振动成型,振动过程中用抹刀沿试模内壁多次插捣,持续到混凝土表面泛浆为止,然后刮去多余的混凝土,用抹刀抹平试件表面,并在试件表面覆盖一层塑料薄膜以防止水分过多的散失,防止黏结界面的外侧开裂,然后将试件放入养护室,同时预留混凝土立方体标准试块,与试件同条件养护;4) 将浇筑完成的试件放在养护室内室温养护24 h后,拿掉试件表面的塑料薄膜并拆掉模板,然后放置到FHBS型全自动标准养护室,养护28 d,养护期间,确保温度为(20±2) ℃.湿度不小于95%.

| 表 1 材料力学性能 Table 1 Mechanical parameters of concrete and AAC |

| 表 2 轻质加气混凝土砌块与普通混凝土SST试件设计 Table 2 Experimental design of SST specimens of concrete and AAC |

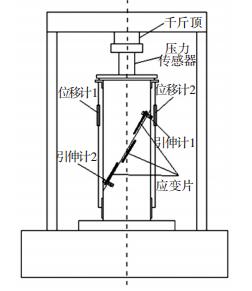

本试验采用棱柱体剪切试验来测定轻质加气混凝土砌块与普通混凝土黏结界面性能,其主要测试内容有:试件承载力、竖向位移、轻质砌块沿界面的滑移位移等.其中荷载采用压力传感器进行测量,竖向位移通过对称布置的位移计测量,而轻质加气混凝土砌块与普通混凝土之间的相对滑移位移通过精度为0.01 mm的引伸计得到,且分别布置到黏结界面的上部和下部.具体测点布置如图 3所示.

|

图 3 测点布置 Figure 3 Arrangement of measuring points |

考虑到加载板对试件产生的“套箍”效应,在试件顶部与加载板之间布置一层减摩层,然后将压力传感器放置在加载板的上方,压力机通过直接作用到压力传感器上对试件进行加载.本试验是在微机控制电子万能试验机上进行,采用位移控制的加载方式,加载速率为0.2 mm/s.当试件发生界面破坏或者轻质加气混凝土砌块材料破坏时,停止试验.

1.3 试验现象试件的破坏形态主要为黏结界面的剪切破坏(I)和轻质加气混凝土砌块材料破坏(M),如图 4所示.其中黏结界面的剪切破坏为脆性破坏,破坏前没有明显的预兆,裂缝出现后,沿着黏结面迅速发展,最后轻质加气混凝土砌块与混凝土在黏结界面处错开,但是由于存在着摩擦力与机械咬合力,界面破坏后,上部的砌块并未从界面处滑落(除部分XJ20工况试件外),试件仍保留一定的承载力.表现为轻质加气混凝土砌块材料破坏形态的试件,黏结界面保持完好或者率先出现在砌块中的裂缝随着加载过程逐渐延伸至黏结界面,使得界面部分开裂,但砌块并没有与混凝土完全错开,试件在承受较大的竖向加载位移后,砌块才较充分地被压碎,荷载逐渐降低.

|

图 4 试件的破坏形态 Figure 4 Failure patterns of the specimens |

各种工况下试件的破坏形态和承载力见表 3.可以看出,试件XJ38-4的破坏形态为轻质加气混凝土砌块材料破坏,不同于同组中其他试件的破坏状态,这是因为此试件的上部砌块本身存在缺陷,从而使得砌块相对较弱,裂缝率先出现在砌块中,改变了试件的受力状态,因此,XJ38组中不考虑此试件.XJ45-4和XJ45-5情况与XJ38-4类似,由于砌块材料的差异性,使得承载力与同组中其他试件相差很大,而XJ45-1为轻质加气混凝土砌块材料破坏,其承载力是由砌块强度决定的,其黏结界面只是部分开裂,如果再以试验得到的峰值应力来评估此应力状态下黏结界面强度时,便会低估了此黏结面的真实强度,因而在总结XJ45工况界面强度时,忽略这3个试件不做参考.

| 表 3 轻质加气混凝土砌块与普通混凝土SST试件破坏形态和承载力 Table 3 Bearing capacities and failure patterns of SST specimens of concrete and AAC |

从表 3可知,试件的承载力随着界面倾斜角的增大而增大,当黏结面的倾斜角α比较小,为20°、30°时,试件均发生界面剪切破坏,而随着α增大时,试件更容易发生砌块的材料破坏.比如α为45°时,部分试件发生材料破坏,α增大到60°时,所有试件发生轻质加气混凝土砌块的材料破坏.

2.2 界面破坏包络线竖向荷载N作用下,界面上的正应力和切应力如图 5所示.假设斜剪试验中棱柱体的横截面积为A,黏结界面的倾斜角为α,则

| $ {F_t} = N \cdot \cos \;\alpha, \;\;\;{F_n} = N \cdot \sin \;\alpha . $ |

|

图 5 棱柱体剪切试验应力分析 Figure 5 Stress analysis of SST |

假定黏结界面上的应力均匀分布,则得到黏结界面处的切应力和正应力为

| $ \begin{array}{l} {\tau _n} = \frac{{{F_t}}}{{A/\sin \;\alpha }} = \frac{{N \cdot \cos \;\alpha }}{{A/\sin \;\alpha }} = \frac{{N \cdot \cos \;\alpha \cdot \sin \;\alpha }}{A} = \\ \sigma \cdot \sin \;\alpha \cdot \cos \;\alpha = 0.5\sigma \cdot \sin \;\left( {2\alpha } \right), \end{array} $ | (1) |

| $ \begin{array}{l} {\sigma _n} = \frac{{{F_n}}}{{A/\sin \;\alpha }} = \frac{{N \cdot \sin \;\alpha }}{{A/\sin \;\alpha }} = \frac{{N \cdot \sin \;\alpha \cdot \sin \;\alpha }}{A} = \\ \sigma \cdot {\sin ^2}\alpha . \end{array} $ | (2) |

式中:σ为作用在试件顶部的均布应力,τn、σn分别为黏结面上的切应力和正应力.由式(1)、(2) 知,当σ增大时,在界面上产生切应力τn增大,同时垂直于界面的压应力σn也会按照σn/τn=tanα的比例增长.

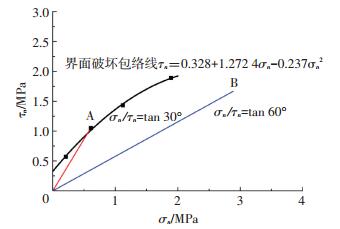

根据式(1)、(2) 分别求出发生界面剪切破坏试件的黏结界面上的正应力σn和切应力τn,如表 4所示,然后拟合出一条τn关于σn的二次经验曲线,即为界面破坏包络线,如图 6所示.

| 表 4 SST试件峰值荷载下黏结界面正应力和切应力 Table 4 The normal and shear stress on the bonded interface of SST specimens |

|

图 6 界面破坏包络线分析 Figure 6 Analysis of the bond failure envelope |

下面以图 6所示的界面破坏包络线为例,对其应用进行分析.1) 通过读取界面破坏包络线与纵轴的交点的坐标值,可以确定黏结界面在纯剪应力状态下的抗剪强度为0.328 MPa,从而避免了采用试验方法时很难保证界面处于纯剪应力状态所造成的误差.另外包络线向上发展的增长趋势,验证了压应力能够提升界面的抗剪强度.2) 如果给定一个黏结界面上的应力点坐标(σn, τn),当其在包络线以下时,说明黏结界面与砌块本身完好,如果应力点坐标(σn, τn)在界面破坏包络线上或在其上方的区域时,试件就会发生界面剪切破坏,当然包络线的存在也就限定了压应力为σn时黏结界面上能够承受的最大切应力.3) 对于棱柱体剪切试验,如果代表了黏结界面应力比σn/τn的直线与界面破坏包络线存在交点时,如图 6中直线OA,试件将发生界面剪切破坏,此时根据式(1)、(2) 以及包络线方程,就可以求出任意角度下(由于本文只拟合出α < 45°包络线方程,此处特指α < 45°)界面发生剪切破坏的界面强度σ0;如果代表了黏结界面应力比σn/τn的直线与界面包络线没有交点,如图 6中直线OB,试件将发生砌块材料破坏.

2.3 界面变形特性分析对于发生界面剪切破坏的试件,轻质加气混凝土砌块与混凝土存在相对滑移,将黏结界面切应力与引伸计测得的滑移值组合起来,得到界面切应力-滑移(τ-s)曲线,分析界面变形特性,如图 7所示.

|

图 7 切应力-滑移位移曲线 Figure 7 The shear stress-slip curves |

需要说明的是XJ20工况试件,由于其黏结面倾斜角α较小,更容易发生界面剪切破坏,表现出非常明显的脆性,试验过程中,部分试件的砌块从界面上滑落,使得试件倾斜,固定在上边的引伸计掉落,因而引伸计并未采集到有效的位移值.

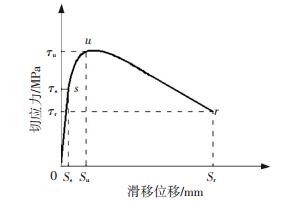

图 7中每条曲线的最后一点为裂缝突然贯通界面时所对应的切应力和滑移位移,此时的应力并非为零,而是由于界面上摩擦力和机械咬合力的作用,使得宏观上已经错开的界面保持一定的抗剪强度,这里称作残余强度τr.另外从图 7可以看出,每种工况下试件的切应力-滑移位移曲线有一定的离散性,但曲线均有相似的形状并对应相似的试验现象,将其进行归纳总结可以提出黏结界面切应力-滑移位移曲线,并取曲线上的3个特征点(s、u、r)将其分为3个阶段,如图 8所示.

|

图 8 切应力-滑移位移特征曲线 Figure 8 The characteristic shear stress-slip curve |

1) 线性段(0—s):加载初期,界面并未开裂,其切应力与滑移位移基本为线弹性关系.此阶段应力迅速增加,根据引伸计采集数据,滑移位移数值相对较小,其主要为轻质砌块与界面弹性变形.

2) 滑移段(s—u):随着荷载的增加,黏结界面上部开始出现裂缝,并沿着界面逐渐向下延伸.此阶段τ-s曲线开始呈现明显的非线性特征,界面切应力随滑移位移缓慢增长,直至峰值强度τu.

3) 下降段(u—r):到达峰值荷载后,裂缝沿着黏结界面加速向下延伸,直至突然贯通整个界面,此阶段τ-s曲线进入下降段,界面切应力随滑移位移迅速降低,最后裂缝贯通,试件破坏,残余强度为τr.

3 结论1) 分析了不同界面倾斜角度α对试件的破坏形态以及承载力的影响.当倾斜角度α较小时,试件的破坏形态为界面剪切破坏;随着倾斜角度α的增大,试件的破坏形态趋向于发生轻质砌块的材料破坏,并且试件的承载力随倾斜角度α的增加而增大.

2) 通过对不同界面倾斜角度α的试件破坏试验研究,研究界面受到不同应力作用达到极限状态时,剪切破坏面上法向应力与切向应力的关系,得到轻质加气混凝土砌块和普通混凝土两种材料的界面破坏包络线.

3) 当试件发生界面剪切破坏时,分析界面不同应力状态下变形特性,归纳出界面切应力-滑移位移曲线,为之后黏结界面的理论研究提供可靠的试验依据,同时也为后续的密肋复合墙结构框格单元承载力分析提供理论和数值计算依据.

| [1] |

姚谦峰, 陈平, 赵东. 密肋壁板轻型框架结构理论与应用研究[R]. 西安: 西安建筑科技大学, 2000.

YAO Qianfeng, CHEN Ping, ZHAO Dong. Study on the theory and application of multi-ribbed wall slab with light-weight outer frame[R]. Xi'an: Xi'an University of Architecture and Technology, 2000. |

| [2] |

姚谦峰, 陈平, 张荫, 等. 密肋壁板轻框结构节能住宅体系研究[J].

工业建筑, 2003, 33(1): 1-5.

YAO Qianfeng, CHEN Ping, ZHANG Yin, et al. Study on energy-saving residential system of multi-ribbed wall slab with light-weight outer frame[J]. Industrial Structure, 2003, 33(1): 1-5. |

| [3] |

密肋复合墙板结构技术规程(JGJ/T 275—2013)[S]. 北京: 中国建筑工业出版社, 2013.

Assessment and acceptance specification for construction quality of levee project, Technical specification for multi-ribbed composite panel structures(JGJ/T 275—2013)[S]. Bejing: China Architecture & Building Press, 2013. |

| [4] |

KREIGH J D. Arizona slant shear test: a method to determine epoxy bond strength[J].

ACI Journal, 1976, 73(7): 372-373.

|

| [5] |

TABOR L J. The evaluation of resin systems for concrete repair[J].

Magazine of Concrete Research, 1978, 30(105): 221-225.

DOI: 10.1680/macr.1978.30.105.221 |

| [6] |

AUSTIN S, ROBINS P, PAN Y. Shear bond testing of concrete repairs[J].

Cement and Concrete Research, 1999, 29(7): 1067-1076.

DOI: 10.1016/S0008-8846(99)00088-5 |

| [7] |

NADERI M. Analysis of the slant shear test[J].

Journal of Adhesion Science and Technology, 2009, 23(2): 229-245.

DOI: 10.1163/156856108X369589 |

| [8] |

SANTOS P, JúLIO E. Factors affecting bond between new and old concrete[J].

ACI Materials Journal, 2011, 108(4): 449-456.

|

| [9] |

JúLIO E, BRANCO F, SILVA V, et al. Influence of added concrete compressive strength on adhesion to an existing concrete substrate[J].

Building and Environment, 2006, 41(12): 1934-1939.

DOI: 10.1016/j.buildenv.2005.06.023 |

| [10] |

SALDANHA R, JÚLIO E, DIAS-DA-COSTA D, et al. A modified slant shear test designed to enforce adhesive failure[J].

Construction and Building Materials, 2013, 41: 673-680.

DOI: 10.1016/j.conbuildmat.2012.12.053 |

2017, Vol. 49

2017, Vol. 49