随着人们对震后结构能够迅速恢复使用功能的要求,抗震设计逐渐从“大震不倒、中震可修、小震不坏”的理念向“可恢复功能结构”转换[1-2].通常指在结构某部位设置延性耗能构件,震后能快速修复或者更换这些构件,以达到快速恢复结构功能的目的.其中运用比较成熟的有日本、美国以及我国台湾地区的框架结构中普遍使用的型钢防屈曲支撑以及剪力墙[3-5],表现出非常良好的耗能特性.随着抗震设计的需要,不同构件在结构体系中担任着不同的使命,例如承重构件、消能构件、固定构件等,分工明确,更好的服务着整个体系.

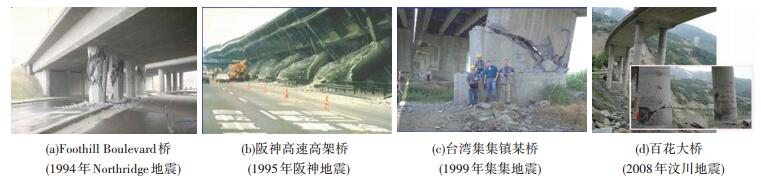

桥梁在地震中的破坏通常从桥墩破坏开始,引起整个结构连续性倒塌,图 1中为常见的4种地震引起的桥墩破坏状态,其中图 1(a)、1(d)来源于文献[6],图 1(b)、1(c)来源于百度图片.依次为:1) 桥墩中部横向约束钢筋(箍筋)配置不足引起的剪切破坏; 2) 梁柱节点配筋不足,竖直柱纵向配筋不足,盖梁锚固钢筋长度不足,呈现明确的剪切-弯曲破坏; 3) 墩柱明显错开,呈压剪破坏,主要因为配筋不足引起的斜截面承载力不足; 4) 墩柱底部保护层混凝土剥落,核心混凝土被压碎,呈明显地压弯破坏. 早期的钢筋混凝土桥墩的震损非常普遍和严重. 一方面,文献[7]通过试验证明了钢管混凝土桥墩的抗震性能优于普通钢筋混凝土桥墩; 另一方面,图 1中桥墩破坏而主梁状态良好的案例,只要修复或更换桥墩构件,桥梁的功能即可迅速恢复.钢管混凝土柱作为桥墩既可以提高桥梁的抗震性能,又可以提高桥梁的建造速度,近年来正在越来越广泛的应用.钢管混凝土柱与盖梁的节点形式倾向于T型节点,而不同于多层建筑的中节点或边节点.且近年来,为了满足抗震和快速施工的要求,多层建筑中的钢管混凝土柱-钢筋混凝土梁节点[8-9]的节点形式逐渐创新.然而,目前对钢管混凝土柱作为桥墩与盖梁的连接研究还比较缺乏.

|

图 1 常见桥墩地震破坏形式 Figure 1 General earthquake damage status of piers |

钢管混凝土结构设计规范[10]规定:钢管混凝土构件中钢管可采用Q235、Q345、Q390、Q420和Q345GJ等钢材,且当有可靠依据时选用其他牌号的钢材.本文将钢材按照使用目的分为明显的4种等级:低屈服点钢、碳素结构钢、低合金高强度钢和超高强度钢,4种钢材的典型代表以及各自的力学特性列于表 1中.表中E为杨氏模量,G为剪切模量,t为钢材厚度,e为伸长率,fy为钢材屈服强度,fu为钢材极限强度,fv为钢材抗剪强度.

| 表 1 钢材特性 Table 1 Steel properties |

低屈服点钢材的屈服强度主要分3个等级:100、160、225 MPa,各国规范略有不同,但是低屈服点钢材统一表现出延伸率大于40%的特性.而普通碳钢、合金钢的延伸率则小于30%.碳素结构钢[11]的屈服强度在195~275 MPa之间,文献[12]取消了Q295的强度级别,因此可将屈服强度在295 MPa左右的钢材视为普通合金钢.目前用于运输天然气、石油等的管材选用Q290钢,美国对应为API 5L-X42钢[13],这种钢材具有很强的抗震和抗疲劳特性,能够承受地震和路面车辆等活荷载的影响.低合金高强度钢的代表为Q345钢,目前桥梁用钢以Q345为主,具有良好的综合力学性能和可焊接性能,具有良好的抗拉强度和延伸率,是目前我国用途非常广泛的结构钢.超高强度管材指屈服强度大于345 MPa的钢材,目前在输变电工程中较常使用的为Q420钢材,至于更高屈服强度的Q690钢在工程结构中的使用主要处于研发阶段[14-15].

混凝土材料具有良好的抗压特性,钢管具有良好的抗拉特性,在钢管混凝土组合结构里更是因为约束效应更能提高强两者的性能.本文介绍的是一种新型钢管混凝土柱-盖梁节点,引入了一种新型粘结材料grout[16],它具有良好的粘结性能和优于普通混凝土的延伸性能,具有足够的抗压性能且不会干缩,是一种专门用于填充不同构件接触间隙的纤维加强水泥砂浆.该种材料物质主要成分有:二氧化硅质量分数50%~75%;水泥质量分数25%~50%;硫酸钙质量分数≤2.5%;氧化铝质量分数≤1%;其他聚合物质量分数≤1%.根据填充空间的可操作难度,每包固体grout产品加入3.1 L的水可拌和为流动性一般的混合物,加入3.8 L水可拌和为流动性较好的混合物(每包grout产品重50 lb,约为22.67 kg).该种纤维加强砂浆具有较高的早期强度,实验室测量的Φ150 mm×300 mm圆柱体1 d抗压强度设计值流动性一般和流动性较好的分别为41.3、31.0 MPa,7 d后分别为56.5、48.2 MPa,28 d后分别为68.9、62.0 MPa.

1.2 试件设计 1.2.1 设计原则试件设计的原则和公式在文献[17]中有详细介绍,这里仅给出最基本的设计步骤和需满足的要求,可根据具体案例和不同规范,稍作调整. 1) 材料强度.钢管混凝土构件的材料选择满足最基本的要求,中国规范[10]要求混凝土强度等级C30~C80,钢材Q235以上; 美国规范[18]要求混凝土强度4 ksi(约28 MPa)以上,钢材50 ksi(约350 MPa)以上.粘结grout的纤维体积分数约0.2%,且达到约70 MPa的抗压强度. 2) 抗弯强度.需满足P-M曲线,及轴压力-截面弯矩曲线. 3) 钢管厚度限制.通常指钢管径厚比(外径与厚度的比值),该指标通常评价钢管的局部屈曲,中国规范为

钢管混凝土柱的延性破坏主要取决于钢管的钢材强度,本文试件为桥墩与盖梁节点,仍需要承重,对于低屈服点钢在该种节点中的应用,本文暂不讨论,因此主要设计了4组共7个大规模试件.试件几何尺寸和埋入形式如图 2、3所示,试件清单如表 2所示.试件设计为倒置的“T”型,思路来源于文献[19],主要考虑了实际工程中盖梁-墩或者墩-基础既会承受压力,地震作用下也会承受侧向力.试件设计并不是包括盖梁-墩-基础的“工”型,主要考虑了结构的对称原理,对节点进行了简化. 图 2为模型大样,图 3(a)为采用了纤维加强砂浆的新型节点,图 3(b)为传统节点. Low、Mid、High代表钢材屈服强度的高、中、低; Corr代表对比试件,是Corresponding的简写; Le为钢管混凝土柱埋入盖梁混凝土深度; f′col为钢管内混凝土圆柱体抗压强度; f′cap为盖梁混凝土圆柱体抗压强度; f′grout为纤维加强砂浆圆柱体抗压强度.

|

图 2 试件大样图 Figure 2 Specimen sketc |

|

图 3 试件埋入形式示意图 Figure 3 Specimen detail |

| 表 2 试件属性及参数 Table 2 Specimen properties and parameters |

所有试件除了埋深和连接形式有所区别,其他几何尺寸相同.试件施工时,一体化节点浇筑同普通钢管混凝土结构施工; 新型节点施工顺序为:铺设盖梁模板—绑扎钢筋—放入一个直径为711.2 mm的开口钢管—在预留位置放置柱钢管—浇筑纤维加强砂浆—灌注柱内混凝土.为了尽量使得钢管混凝土柱作为主要地震耗能构件,适当提高盖梁的混凝土强度和配筋率.

1.2.3 对比设计因素试验目的为获取一体化浇筑和新型节点试件的抗震性能及其差异,主要考虑了以下因素:1) 对于每组试件,设置连接形式为单一影响因素. 2) 选取钢材Q290、Q345的钢管混凝土柱,设计足够的埋深0.8D,略小于文献[17]的建议埋深0.9D,因为埋深0.9D时,埋深足够,盖梁最终状态良好,几乎无裂缝.而设计埋深为0.8D时,可根据盖梁出现裂纹的数量判断钢管屈服强度不同的节点对盖梁完整度的影响. 3) 选取高强钢Q520的钢管混凝土柱,与参考试件Corr-01,设计埋深较浅.观察同等加载条件下高强钢管节点和普通强度钢管节点的不同破坏状态.

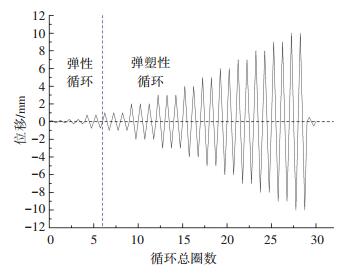

1.3 加载装置试件测试装置如图 4(a)所示,根据式(3) 可得到组合截面的抗压承载力,本次实验中设计轴压力为0.1P0,如果按照超高强钢管混凝土柱的轴压要求,加载轴向力在1 000 kN左右,因此本文选择了具有超大轴压能力(量程为10 000 kN)的UTM液压伺服作动器.加载点的横向力通过前期的有限元软件仿真估算得到,加载点反力峰值不超800 kN,选用了量程为1 000 kN、行程为300 mm的MTS作动器.并在轴压板上装有水平加载方向的滑道,保证钢管柱在水平反复加载作用下始终受到轴压力的作用. 图 4(b)为试验照片,可观察到加载板、滑道、反力架等装置.整个试件其实是真实节点的倒置,盖梁上顶面此时作为锚固面与地面接触,盖梁4个角端预留有钢筋通道,通过钢筋与地锚相连.本文研究对象钢管混凝土柱-盖梁节点,与钢管混凝土柱-基础节点一定程度上相似.试验选用Steel-ATC-24 Protocol方法,荷载增量是节点首次屈服时加载点的位移Δy.该值可通过pushover试验,或者仿真计算得到pushover荷载试验下节点的力-位移曲线,曲线上出现的第1个波动点既是节点屈服点.若节点屈服点不明显,可取0.7~0.75倍反力峰值对应的位移值作为节点屈服位移.整个加载历程可分为3个阶段:屈服前阶段,至少包括6次弹性循环; 强化阶段,逐级荷载按照Δy、2Δy、3Δy、……加载,每级荷载循环3次; 退化阶段,某级荷载下,反力开始下降,则从该级荷载开始,每级荷载循环两次,直至反力突然大幅度下降,试验结束. 图 5为加载历程.

|

图 4 加载装置 Figure 4 Test setup |

|

图 5 加载历程 Figure 5 Loading history |

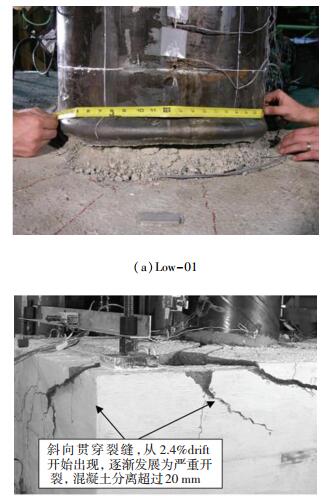

钢管混凝土柱-盖梁节点地震荷载作用下的破坏方式主要有3种:柱破坏、盖梁破坏和粘结问题.判断试验是否结束的依据为加载点反力突降到峰值的20%以下.本文试验试件的最终破坏状态存在明显的柱破坏控制和盖梁破坏控制,如图 6所示,没有出现因为粘结失效导致试验结束的案例. 图 6(a)为试件Low-01的最终状态,钢管鼓曲明显,钢管撕裂严重,管内混凝土暴露,盖梁整体状态良好,红色记号笔勾画出了裂纹的主要走向.试件Low-02、Mid-01、Mid-02和Corr-01最终破坏状态与Low-01类似,均属于柱破坏控制试验. 图 6(b)为试件High-01的最终状态,钢管无明显鼓曲,柱非埋入段整个试验过程中的应变测量未达到其钢管材料的屈服应变.盖梁混凝土板块性裂开,最大分离距离超过20 mm,盖梁整体性能完全丧失.试件High-02最终状态与High-01类似,均属于盖梁破坏控制试验.

|

图 6 典型钢管混凝土柱-盖梁节点破坏状态 Figure 6 Typical damage models of CFST-cap beam connections |

组合结构中钢材与混凝土的粘结滑移问题一直未真正解决,普通混凝土因为其物理特性,很难与钢管始终保持良好的粘结.而纤维加强砂浆中纤维的加入改善了水泥砂浆的延性,大幅度减小了水泥混合物的干缩特性,使得砂浆与钢管,砂浆与基础混凝土粘结良好. 图 7中反映了不同浇筑方式试验中在柱端位移2%左右时,节点核心区域的粘结状态.新型节点的粘结状态明显优于普通节点.

|

图 7 浇筑方式不同引起的粘结问题 Figure 7 Bonding issues caused by different cast methods |

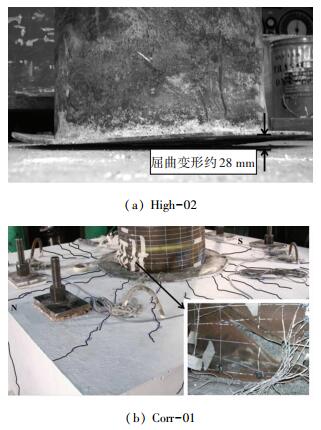

High-02整个实验过程中,未检测到盖梁以上部分钢管出现拉伸屈服,试验结束后去掉混凝土,挖出钢管如图 8(a)后所示,钢有底部有明显永久变形,但钢管整体完整性良好.同样埋深的试件Corr-01则表现出柱破坏控制的特性,盖梁上虽出现不可忽视的裂缝(黑色记号笔走向),但试验结束时,钢管明显撕裂,暴露出柱内混凝土, 如图 8(b)所示.

|

图 8 不同屈服强度钢管试验后状态 Figure 8 Final status of steel tubes with different yield stress |

试验中根据测量仪器的数据反映了试件的状体变化,主要表观量为盖梁开裂情况、钢管鼓曲情况和钢管撕裂情况,表 3列举了试件实验过程中的表观量.表中C1表示正方向盖梁轻微开裂(C是指Cracking),C1表示反方向盖梁轻微开裂; 轻度开裂指少数裂纹. CC1表示正方向盖梁中度开裂,CC2表示反方向盖梁中度开裂(中度开裂指可数的且裂缝最大宽度不超过2 mm的开裂状态). CCC1表示正方向盖梁严重开裂,CCC2表示反方向盖梁严重开裂(严重开裂指混凝土有板块错开,暴露内部钢筋的开裂状态). B1表示正方向可见的钢管局部屈曲(B是指Buckling),B2-反方向可见的钢管局部屈曲. T1表示正方向可见的钢管撕裂(T是指Tearing),T2表示反方向可见的钢管撕裂. S表示试验终止(S是指Stop).

| 表 3 试验的破坏过程 Table 3 Damage procedure of the test |

试件High-01和High-02盖梁开始出现裂纹时,所观测到的钢管应变并未达到钢材的屈服应变; 其他试件中钢管应变仪所测的应变超过屈服应变后才出现盖梁裂纹.试件High-01和High-02的钢管在整个实验过程中虽达到了屈服应变,但是外形无明显的鼓包屈曲; 其他试件均在中等大小的控制位移循环时出现明显的钢管鼓曲,且变形逐渐随着控制位移增大而增大,钢管变形最大处开始出现裂纹,钢管逐渐被撕裂.随着试验循环圈数的增加,High-01和High-02钢管仍无裂缝,但盖梁破坏严重,失去完整性和承载力; 其余试件钢管在与盖梁连接处部位明显撕裂,暴露内部混凝土,但盖梁整体状态良好.试验结束的判断标准为,加载点反力观测数据突降到峰值的20%以下.

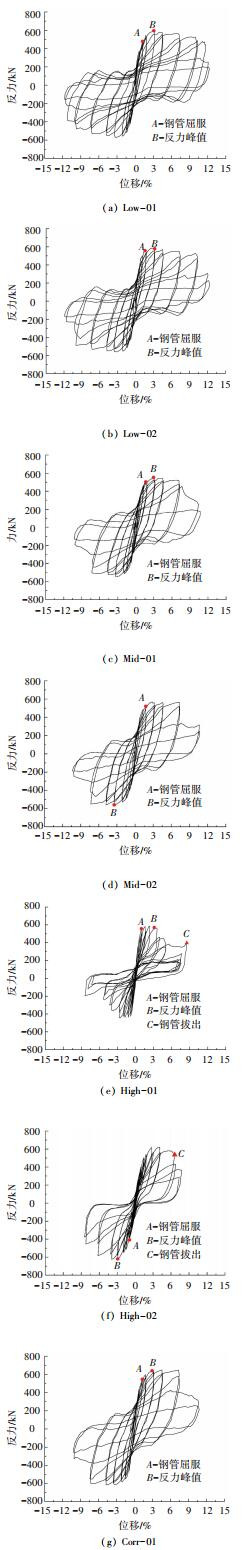

3 结果分析 3.1 滞回曲线图 9为各个试件荷载-位移曲线,横坐标为加载点的水平位移与柱的有效高度的比值Drift,范围为-15%~15%.纵坐标为加载点反力,取值为-800~800 kN.从图 9可以看出,钢管混凝土柱-盖梁节点的滞回曲线明显的呈两种趋势,饱满型和捏拢型.试件Low-01、Low-02、Mid-01、Mid-02、Corr-01为饱满型,High-01和High-02为捏拢型.

|

图 9 滞回曲线 Figure 9 Hysteretic curves |

捏拢型滞回曲线具有较长的滑移平台,通常这表明节点出现了粘结问题或者锚固破坏,这与试验过程中观测到的试验现象非常吻合.试验中,试件High-01的盖梁混凝土与钢管脱开,伴有盖梁混凝土严重开裂; 试件High-02的粘结砂浆被挤压开裂,伴有盖梁混凝土严重开裂.图中标出了观测到钢管应变仪达到屈服应变的所在循环、反力峰值所在的循环、以及钢管柱被拔出所在的循环(即盖梁混凝土开裂达到20 mm).

饱满型滞回曲线仅中间部分捏拢,这是由于钢管在循环荷载和轴压共同作用下出现剪切破坏引起的.这与试验中观测到的钢管与盖梁交接部位屈曲并开裂相吻合.试件所能达到的最大位移值,Low-01、Low-02大于Mid-01、Mid-02,表明了钢管屈服强度低的节点延性稍好; 试验结束时试件经历的循环总圈数,Mid-01、Mid-02大于Corr-01,表明柱埋深较大的节点延性较好.

3.2 抗震性能指标结构的延性设计,既是在保证结构不发生倒塌的情况下,部分构件在地震荷载作用下产生反复的弹塑性变形消耗地震能量.从各试件的荷载-位移曲线中标记试件的屈服位移Δy,极限位移Δu,位移延性系数为两者的比值,列于表 4中,表中Fm表示反力荷载的峰值,Δm表示峰值出现时的位移,μ表示延性系数μ=Δu/Δy,η表示稳定能力η=Δy/H,ω表示变形能力ω=Δu/H,K为累积耗能.耗能最基本的指标是结构或者构件的荷载-位移曲线所包围的面积,即滞回环包围的面积累积之和,该值越大表明耗能效果越好,反之则表示耗能能力较差. 表 4列出了各试件的抗震性能参数.其中累积耗能按滞回曲线包围的面积计算,本文通过MATLAB软件对荷载位移曲线进行面积积分得到累积耗能K.

| 表 4 各试件抗震性能指标 Table 4 Seismic properties of all specimens |

钢管的屈服强度直接影响了节点试件的累积耗能.钢管屈服强度290 MPa的试件Low-01、Low-02累积耗能大于900 kN·m; 钢管屈服强度345 MPa的试件Mid-01、Mid-02、Corr-01的累积耗能在700 kN·m左右; 而钢管屈服强度526 MPa的试件High-01、High-02的累积耗能在400 kN·m左右.表明了相对低的屈服强度的钢管在抗震耗能方面表现的更好.

每组试件的传统浇筑和分步浇筑的对比结果:分步浇筑试件的各项抗震指标都与传统浇筑试件的相当.并且,对于累积耗能指标,分步浇筑试件略优于普通传统浇筑试件.由于分步浇筑试件选用了纤维加强砂浆Grout的缘故,从侧面反映了Grout的延性优于未添加任何纤维的普通混凝土.

试件Mid-02与Corr-01的主要区别是埋深与纤维加强砂浆的强度.埋深决定了盖梁先破坏还是钢管先破坏,纤维加强砂浆的强度决定了加载点反力峰值的大小.两个试件的抗震指标数值上相当,具有相近的延性系数、稳定能量、变形能力,累积耗能也比较接近.但是节点的最终破坏状态,钢管均发生了延性撕裂破坏; Mid-02节点的盖梁轻微开裂,Corr-01节点的盖梁严重开裂.因此,整个节点的破坏状态而言,埋深大的节点更利于抗震.

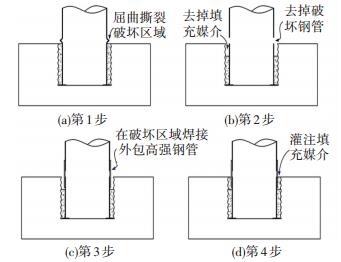

4 修复策略本文提出的新型钢管混凝土柱-盖梁节点,亦是震损后可快速修复的构件.抗震设计期望是钢管出现延性撕裂破坏,钢管柱不被拔出,盖梁状态良好.针对只是钢管出现撕裂破坏的震后节点试件,可采用图 10中的策略进行修复.首先,判断震后节点的破坏状态,如表 3中试验时记录的破坏状态量,当钢管出现屈服、鼓曲、撕裂时,管内混凝土未大量暴露时,都可以进行快速修复.然后,凿掉图 2所示螺纹钢管内部的纤维加强砂浆,采用激光切割机等对未破坏区域影响小的切割机器去掉破坏区域的钢管.下一步,选用屈服强度高于原钢管的钢管材料,进行外包加固处理.最后,重新灌注纤维加强砂浆.

|

图 10 钢管修复策略 Figure 10 Repair strategy of the steel tube |

1) 水平低周反复荷载作用下,钢管柱埋深不足时,盖梁破坏程度为试验控制因素; 埋深足够时,钢管撕裂程度为试验控制因素.节点的抗侧向力能力与钢管的屈服强度和柱埋入结构的强度正相关,钢管屈服强度越大,抗侧向力峰值越大; 柱埋入结构强度越大,抗侧向力峰值越大.

2) 新型节点因采用纤维加强砂浆作为粘结填充媒介,相比传统节点解决了钢管与混凝土的粘结问题,且在累积耗能方面有所提高.既表现出了良好的节点建造便捷性,又表现出了不逊色于传统节点的抗震性能.

3) 钢管柱埋深不足时,适当降低钢管的屈服强度,能使钢管柱成为主要耗能构件,不仅更好地保障盖梁的整体性能,而且能提高整个节点的累积耗能.

致谢: 感谢美国华盛顿大学钢管混凝土结构实验室Dawn Lehman教授与Max Stephens博士提供的历史试验数据,感谢Charles Roeder教授对本文写作思路的指导.| [1] |

吕西林, 陈聪. 带有可更换构件的结构体系研究进展[J].

地震工程与工程振动, 2014(1): 27-36.

LU Xilin, CHEN Cong. Research progress in structural systems with replaceable members[J]. Earthquake Engineering and Engineering Dynamics, 2014(1): 27-36. DOI: 10.13197/j.eeev.2014.01.27.luxl.004 |

| [2] |

吕西林, 陈云, 毛苑君. 结构抗震设计的新概念——可恢复功能结构[J].

同济大学学报(自然科学版), 2011, 39(7): 941-948.

LU Xilin, CHEN Yun, MAO Yuanjun. New concept of structural seismic design: earthquake resilient structures[J]. Journal of Tongji University (Natural Science), 2011, 39(7): 941-948. DOI: 10.3969/j.issn.0253-374x.2011.07.001 |

| [3] |

CHEN S, CHANG C. Experimental study of low yield point steel gusset plate connections [J]. Thin-Walled Structures, 2012, 57: 62-69.DOI: https://doi.org/10.1016/j.tws.2012.03.014.

|

| [4] |

刘其舟, 蒋欢军. 新型可更换墙脚部件剪力墙设计方法及分析[J].

同济大学学报(自然科学版), 2016, 44(1): 37-44.

LIU Qizhou, JIANG Huanjun. Design method of new type of reinforced concrete shear wall with replaceable corner components and its analysis[J]. Journal of Tongji University (Natural Science), 2016, 44(1): 37-44. DOI: 10.11908/j.issn.0253-374x.2016.01.006 |

| [5] |

王佼姣, 石永久, 严红, 等. 低屈服点全钢防屈曲支撑抗震性能试验研究[J].

土木工程学报, 2013, 46(10): 9-16.

WANG Jiaojiao, SHI Yongjiu, YAN Hong, et al. Experimental study on the seismic behavior of all-steel buckling-restrained brace with low yield point[J]. China Civil Engineering Journal, 2013, 46(10): 9-16. DOI: 10.15951/j.tmgcxb.2013.10.014 |

| [6] |

王宇航. 曲线梁桥钢管混凝土桥墩的扭转效应研究[D]. 北京: 清华大学, 2013.

WANG Yuhang. Study on torsion effect in concrete filled steel tube piers of curved girder bridges [D]. Beijing: Tsinghua University, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10003-1014020670.htm |

| [7] |

STEPHENS M, LEHMAN D, ROEDER C. Design of CFST column-to-foundation/cap beam connections for moderate and high seismic regions[J].

Engineering Structures, 2016, 122: 323-337.

DOI: 10.1016/j.engstruct.2016.05.023 |

| [8] |

李宁波, 万怡秀, 吴昭华, 等. RC梁-核心区钢管壁开洞组合柱节点试验[J].

哈尔滨工业大学学报, 2013, 45(12): 63-69.

LI Ningbo, WAN Yixiu, WU Zhaohua, et al. Experimental study on connections of RC beam-composite column with openings on steel tube[J]. Journal of Harbin Institute of Technology, 2013, 45(12): 63-69. DOI: 10.11918/j.issn.0367-6234.2013.12.012 |

| [9] |

徐姝亚, 李正良, 刘红军, 等. 装配式套筒连接CFST柱-RC梁节点抗震性能[J].

哈尔滨工业大学学报, 2016, 48(6): 124-131.

XU Shuya, LI Zhengliang, LIU Hongjun, et al. Seismic behavior of precast sleeve-connected CFST column to RC beam connection[J]. Journal of Harbin Institute of Technology, 2016, 48(6): 124-131. DOI: 10.11918/j.issn.0367-6234.2016.06.020 |

| [10] |

钢管混凝土结构技术规程: CECS 28—2012[S]. 北京: 中国计划出版社, 2012.

Technical specification for concrete-filled steel tubular structures:CECS 28—2012[S]. Beijing: China Planning Press, 2012. |

| [11] |

碳素结构钢: GB T-700—2006[S]. 北京: 中国钢铁工业协会, 2006.

Carbon structural steels: GB T-700-2006[S]. Beijing: China Iron and Steel Association, 2008. |

| [12] |

低合金高强度结构钢: GB-T-1591—2008[S]. 北京: 中国钢铁工业协会, 2008.

High strength low alloy structural steels:GB-T-1591-2008[S]. Beijing: China Iron and Steel Association, 2008. |

| [13] |

MOHSIN R, MAJID Z A, YUSOF M Z. Multiple failures of API 5L X42 natural gas pipe: experimental and computational analysis[J].

Engineering Failure Analysis, 2013, 34: 10-23.

DOI: 10.1016/j.engfailanal.2013.07.007 |

| [14] |

陈魏. Q460高强钢管节点疲劳累积损伤分析及疲劳性能[D]. 重庆: 重庆大学, 2015.

CHEN Wei. Fatigue behavior and damage analysis of CHS joints with Q460[D].Chongqing: Chongqing University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10611-1015969917.htm |

| [15] |

谌磊, 彭奕亮, 杨俊芬, 等. Q690高强钢管轴压承载力试验研究[J].

武汉大学学报(工学版), 2013, 46(Sup1): 90-96.

CHEN Lei, PENG Yiliang, YANG Junfen, et al. Experimental study of axial bearing capacity of Q690 high-strength steel tubes[J]. Engineering Journal of Wuhan University, 2013, 46(Sup1): 90-96. |

| [16] |

Dayton Superior. Sure-grip high performance grout (cement-based grout) technical data sheet [DB/OL].(2016-04-01)[2016-07-15]. Https://www.Daytonsuperior.com.

|

| [17] |

LEHMAN D, ROEDER C. Rapid construction of bridge piers with improved seismic performance: finial report to the California department of transportation (caltrans) under contract 59A0641 [R]. Sacramento: California department of transportation, 2012.

|

| [18] |

AISC. Steel construction manual [S]. 14th ed. Chicago: American Institute of Steel Construction, 2011.

|

| [19] |

MCKITTRICK L, HICKS J, STEPHENS J, et al. Performance of steel pipe-to-concrete bent connections subject to seismic or high transverse loading PHASE Ⅰ: preliminary investigation: prepared for State of Montana Department of Transportation Research, Development, and Technology Transfer Program in cooperation with the United of States Department of Transportation Federal Highway Administration[R]. Helena: Montana Department of Transportation, 1998.

|

| [20] |

LEE J. Experimental investigation of embedded connections for concrete-filled steel tube columns subjected to combined axial-flexural loading [D]. Seattle: University of Washington, 2011.

http://www.scholarmate.com/indexhtml/detail/R_iris_plus_dBXO1z2ng%3D,16,zh_cn.html

|

| [21] |

KINGSLEY A. Experimental and analytical investigation of embedded column base connections for concrete filled high strength steel tubes [D]. Seattle: University of Washington, 2005.

https://www.researchgate.net/publication/34709611_Experimental_and_analytical_investigation_of_embedded_column_base_connections_for_concrete_filled_high_strength_steel_tubes

|

2017, Vol. 49

2017, Vol. 49