城市地下管道错综复杂,地下工程爆破施工难免会穿越管网区域,当邻近埋地管道进行工程爆破时,爆破振动可能会影响管道的安全[1-3],因此研究爆破振动荷载下埋地管道的动力响应、确定管道的振动速度安全阈值以及确定地表振动控制速度对指导现场爆破施工有着重要的意义.爆破振动对邻近埋地管道的影响,国内外已经展开了一定的研究. Kouretzis G P等[4]提出了地表点源爆炸下埋地管道的应变解析计算方法; 张紫剑等[5]通过现场监测试验对埋地管道的爆破振动和管道应变分别进行了监测,并对不同主频下的振速用萨道夫斯基公式进行拟合; 刘建民等[6]利用LS-DYNA对炸药地面爆炸或侵入土中浅层爆炸两种情形下埋地管道的动力响应问题作了三维模拟, 对比分析了不同因素对埋地管道损伤的不同作用; 都的箭等[7]对TNT药柱土中爆炸地冲击作用下引起埋地管道上的动应力进行了测试分析并用LS-DYNA对埋地管道爆炸地冲击作用影响进行了数值模拟分析.目前学者多是对不同工程背景条件下埋地管道在爆破荷载下的动力响应进行研究,针对埋地混凝土管道的安全振动速度阈值以及为确保混凝土管道安全的地表振动控制速度研究较少.

本文结合武汉市轨道交通二号线宝通寺站Ⅳ号出口过街通道工程实际,采用现场监测和爆破动力有限元数值模拟相结合的研究方法,研究了超浅埋通道爆破开挖下邻近埋地混凝土污水管道的动力响应,对管道处于空管状态和满水状态两种工况进行分析并对比; 从统计角度确立单元的拉应力峰值与振动速度峰值两者的函数关系,依据最大拉应力强度理论确定管道的爆破振动速度安全判据; 通过统计不同管道断面最大振动速度与对应位置正上方地表振动速度的关系,结合管道的爆破振动速度安全判据,提出了该工程地表振动的控制速度.

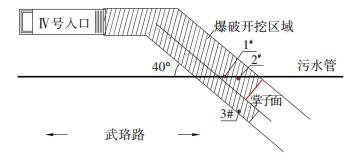

1 工程概况宝通寺车站Ⅳ号出口过街通道为超浅埋,暗挖段埋深4.0 m,总长57.77 m,其中标准段长53.17 m,标准段净空高6.14 m,宽6.46 m.通道斜穿管道埋设区域,其中控制性管线为Φ800混凝土污水管,管线与通道轴线方向夹角约为40°,管道埋深2.35 m,管道底部距通道初支顶距离仅为0.69 m,通道暗挖段与管线位置关系如图 1所示.

|

图 1 通道与管线位置关系平面图(1#、2#、3#振动监测点) Figure 1 Position relationship between underpass and pipeline (1#, 2#, 3# field monitoring point) |

过街通道暗挖段采取CD法分为两个导洞开挖,每个导洞分上下台阶分步开挖.通道上台阶为粉质粘土层,厚度约2.0~2.5 m,采取人工挖除,与下台阶错开2.0~3.0 m的超短台阶.下台阶为粉砂质泥岩,厚度约3.5~4.0 m,采取爆破方式开挖,爆破开挖循环进尺为1.0 m.在隧道爆破开挖时,掏槽孔爆破造成的地震效应通常最为强烈[8],根据爆破设计方案,右导洞掏槽孔装药量明显大于左导洞,按最不利安全条件考虑,对右导洞爆破开挖作用下埋地管道的动力响应进行研究.通道掏槽孔布置如图 2所示.炮孔直径为40 mm,采用耦合装药,单孔装药量0.3 kg,起爆方式为孔底起爆,采用多孔齐爆网路.

|

1—人工挖空区(粉质粘土层); 2—掏槽孔; 3—衬砌; 4—地表; Ⅰ—左导洞; Ⅱ—右导洞; ①②③④—开挖顺序 图 2 通道掏槽爆破示意图(mm) Figure 2 Schematic diagram of underpass cut blasting (mm) |

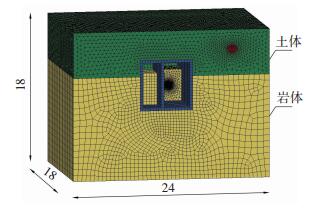

采用动力有限元程序ANSYS/LS-DYNA对通道掘进的掏槽孔爆破进行模拟以研究埋地管道的动力响应.实际爆破施工时,管道内水量很少,可看成空管状态.为了研究污水对管道振动的影响,对满水状态污水管道同样建模分析.由于相邻管节接口做法较为复杂,数值模拟时为了简化建模和计算,将管道作为一个整体,未考虑接口的具体做法. 图 3给出了空管状态下通道掏槽爆破时的模型,模型整体尺寸为24 m×18 m×18 m,地表土层厚度为6 m,埋地管道的上覆土体厚度为2.35 m.模型中材料均采用Soild164单元划分为Lagrange网格,计算采用cm-g-us单位制.模型中除顶面及通道轮廓为自由边界外,其余边界均采用无反射边界.在对满水状态污水管道进行建模分析时,管道与水之间采用流固耦合算法.

|

图 3 有限元数值计算模型(m) Figure 3 Finite element numerical calculation model (m) |

计算模型包括炸药、水、管道、围岩、上覆土体及衬砌材料.炸药为2#岩石乳化炸药; 管道材质为C30混凝土管,采用MAT_ELASTIC弹性模型; 围岩为粉砂质泥岩,选用MAT_PLASTIC_KINEMATIC材料模型[9-11],该材料模型考虑了岩石介质材料的弹塑性性质,并能够对材料的强化效应(随动强化和各向同性强化)和应变率变化效应加以描述; 土体采用MAT_DRUCKER_PRAGER材料模型[12-14],该材料模型能有效模拟土体特性,且用于定义屈服面的岩土参数简单易得; 衬砌采用MAT_ELASTIC弹性模型.由管道的混凝土强度等级,根据混凝土结构设计规范[15]得到其物理力学参数.通过现场试验和室内实验,得到围岩、土体及衬砌的物理力学参数.管道、岩土体及衬砌物理力学参数列于表 1.

| 表 1 管道、岩土体及衬砌物理力学参数 Table 1 Physical and mechanical parameters of pipe, rock, soil and lining |

炸药爆轰过程中压力和比容的关系采用JWL状态方程[16]描述,其形式为

| $ P=A\left( 1-\frac{\omega }{{{R}_{1}}V} \right){{\rm{e}}^{-{{R}_{1}}V}}+B\left( 1-\frac{\omega }{{{R}_{2}}V} \right){{\rm{e}}^{-{{R}_{2}}V}}+\frac{\omega {{E}_{0}}}{V}. $ | (1) |

式中:A,B,R1,R2,ω均为材料常数; P为压力; V为相对体积; E0为初始比内能.

炸药材料参数:ρ=1.1 g/cm3,D=3 500 m/s,A=47.6 GPa,B=0.524 GPa,R1=3.5,R2=0.9,ω=0.15,E0=4.26 GPa.

水的材料模型采用关键字*MAT_NULL定义,状态方程采用关键字*EOS_GRUNEISEN[17-18],其形式为

| $ \left\{ \begin{align} &P=\frac{{{\rho }_{0}}{{C}^{2}}\mu \left[1+\left( 1-\frac{{{\gamma }_{0}}}{2} \right)\mu-\frac{a}{2}{{\mu }^{2}} \right]}{{{\left[1-\left( {{S}_{1}}-1 \right)\mu-{{S}_{2}}\frac{{{\mu }^{2}}}{\mu +1}-{{S}_{3}}\frac{{{\mu }^{3}}}{{{\left( \mu +1 \right)}^{2}}} \right]}^{2}}}+\left( {{\gamma }_{0}}+a\mu \right)E, \ \ \mu >0; \\ &P={{\rho }_{0}}{{C}^{2}}\mu +\left( {{\gamma }_{0}}+a\mu \right)E, \ \ \mu <0. \\ \end{align} \right. $ | (2) |

式中:C为水中声速; μ=ρ/ρ0-1, ρ为扰动后水密度,ρ0为水初始密度; E为比内能; γ0为GRUNEISEN系数; S1,S2,S3为VS-VP斜率系数; a为体积修正系数.

水的材料参数:ρ0=1.0 g/cm3,C=1 480 m/s,S1=2.56,S2=1.986,S3=1.226 8,γ0=0.5.

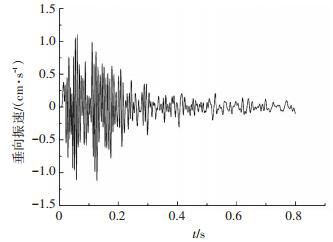

2.3 数值模拟的可靠性分析爆破施工时对地表振动进行了监测,地表监测点位置见图 1.其中1#、2#测点位于地表污水管上方,3#测点位于左导洞开挖断面的上台阶.对比分析现场监测数据及数值模拟计算结果,列于表 2.分析振速发现数值模拟结果与现场监测结果相差不大,误差最大的仅为5.71%.因此,基于该数值计算模型研究爆破振动对邻近埋地管道的影响是可行的.由于针对研究问题对模型进行了概化,数值模拟建模时未考虑岩土体本身存在的缺陷[19-20],且考虑到材料模型的理想性与各向同性,数值模拟计算所得频率高于实测频率. 图 4、5给出了1#地表监测点垂向振动速度实测数据及对应的模拟结果.

| 表 2 各监测点质点振速对比 Table 2 Field monitoring data and simulation results |

|

图 4 1#测点垂向振速实测波形 Figure 4 The measured vertical vibration waveform at 1# monitoring point |

|

图 5 1#测点垂向振速模拟波形 Figure 5 The calculated vertical vibration waveform at 1# monitoring point |

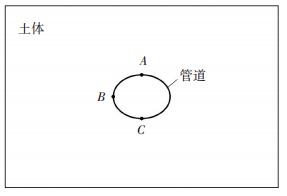

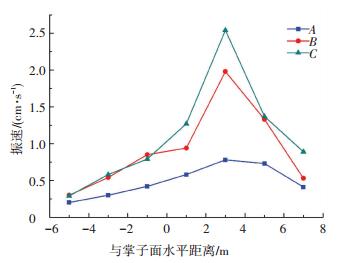

距掌子面不同水平距离选取管道断面来分析管道的动力响应,各个管道断面分别选取顶部A、中部B、底部C 3个节点,取值点位置如图 6所示. 图 7为距掌子面不同距离处管道断面上质点振速分布曲线,图中,横坐标负向表示掌子面后方(已开挖区域),横坐标正向表示掌子面前方(未开挖区域).

|

图 6 取值点位置示意图 Figure 6 Schematic diagram of monitoring points |

|

图 7 管道断面质点振速分布图 Figure 7 PPVs at different positions of pipe section |

从图 7可以看出,掌子面后方,管道断面上底部振速和中部振速较为接近,顶部振速最小,随着与掌子面距离的增加,3个位置的质点振动速度都不断衰减; 掌子面前方,管道断面质点振速呈现出底部最大、中部次之、顶部最小的振动特征; 由于通道上台阶粉质粘土人工开挖,与下台阶错开3 m,应力波在传播过程中发生绕射,掌子面前方0~3 m内,管道断面上各个位置质点振速不断增大,且在3 m处3个位置质点振速都达到最大值,掌子面前方管道断面上各个位置质点振速呈现出先增大后减小的趋势.沿着管道轴线方向,质点振速最大的位置出现在掌子面前方3 m管道断面底部位置,为2.54 cm/s.此时,管道断面顶部质点振速仅为0.78 cm/s,管道断面底部质点振速是顶部质点振速的3.26倍.

3.2 满水状态管道动力响应分析为了研究管道中水的存在对管道质点振动速度的影响,对满水状态污水管道在爆破荷载作用下的动力响应进行建模计算分析,并与空管状态的动力响应进行对比,结果如图 8所示,其中A、B、C为空管状态下管道相应质点振动速度分布曲线,A′、B′、C′为满水状态下管道相应质点振动速度分布曲线.

|

图 8 管道断面质点振速对比图 Figure 8 PPVs at different positions of pipe section when the pipe is empty and full of water |

对比可以发现,管道在两种状态下质点振动传播特征基本一致.满水状态相比于空管状态,管道质点振动速度有所降低,质点振速降低幅度最大为7.3%.由此可以看出,管道中水的存在对管道的抗爆起到积极作用.

3.3 管道爆破振动速度安全判据分析爆破荷载下管道处于空管状态时振动速度大于满水状态,为最不利状态,对空管状态管道爆破振动速度安全判据进行分析.沿着管道不同位置取7个断面,每个管道断面上在顶部、中部、底部分别选取单元,分析单元的拉应力峰值与振动速度峰值,从统计角度确立两者的函数关系.

图 9给出了拉应力峰值和振动速度峰值的统计关系,二者之间的关系表达式为

|

图 9 管道拉应力峰值和振动速度峰值的统计关系 Figure 9 The statistical relationship between the peak tensile stresses and PPVs of pipeline |

| $ {\sigma _t} = 0.076\;V + 0.029. $ | (3) |

式中σt为拉应力峰值,MPa; V为振动速度峰值,cm/s.

式(3) 表明管道所受拉应力峰值和振动速度峰值之间存在线性关系.依据管道混凝土的抗拉强度,由最大拉应力强度理论即可得到管道的爆破控制振速峰值.综合考虑管道埋设位置、管道破坏时对周围环境的影响程度以及破坏后修复的难易程度选定管道的重要性修正系数为1.7[21-22].结合式(3) 可得:当管道结构振动速度峰值为10.84 cm/s时,管道结构所受拉应力达到其抗拉强度.

3.4 地表振动控制速度确定在邻近埋地管道位置爆破时,为了保证管道的安全,必须对爆破强度进行控制.由于管道埋地的特殊性,直接对管道进行爆破振动监测较为困难.目前,工程实践上多是直接对管道正上方地表振动速度进行监测,且地表振动控制速度设定主要依赖于经验,对于如何合理确定地表振动控制速度方面少有研究.

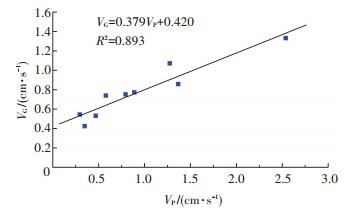

为了确定爆破荷载下管道处于安全状态的地表振动控制速度,统计沿管道轴线方向不同断面上最大振动速度与对应位置处管道正上方地表振动速度,对二者关系进行数学拟合. 图 10给出了管道断面最大振动速度与正上方地表振动速度关系,二者之间的关系表达式为

|

图 10 管道振动速度与正上方地表振动速度的统计关系 Figure 10 The statistical relationship between the maximum PPVs at different pipe sections and PPVs at the ground points right above the pipe sections |

| $ {V_{\rm{G}}} = 0.379\;{V_{\rm{P}}} + 0.420. $ | (4) |

式中VP、VG分别为管道断面最大振动速度与正上方地表振动速度,cm/s.

为了保证管道的安全,需要控制管道的最大振动速度不超过10.84 cm/s,结合式(4) 可以确定现场监测时管道正上方地表振动速度不能超过4.53 cm/s,这为该工程的爆破作业提供了地表振动控制速度,同时也为类似工程提供了确定地表振动控制速度的方法.

4 结论1) 对比数值模拟结果和现场实测数据,数值模拟的峰值振动速度与实测数据相比误差最大的仅为5.71%,数值模拟计算结果能用于对埋地管道在爆破荷载下动力响应的分析.

2) 空管状态下,掌子面后方,管道断面底部振速和中部振速较为接近,顶部振速最小; 掌子面前方,管道断面质点振速呈现出底部最大、中部次之、顶部最小的振动特征; 沿着管道轴线方向,质点振速最大的位置出现在掌子面前方3 m管道断面底部位置.

3) 对比空管和满水两种状态下管道动力响应,两种状态下质点振动传播特征基本一致,管道中水的存在能降低管道质点振动速度,对管道的抗爆起到积极作用.

4) 从统计角度确立管道拉应力峰值和振动速度峰值的函数关系,由最大拉应力强度理论得到该工况下管道的爆破控制振速峰值为10.84 cm/s; 通过建立管道轴线方向不同断面上最大振动速度与对应位置处管道正上方地表振动速度之间关系,结合管道的爆破振速安全判据确立了该工程爆破作业时管道正上方地表振动控制速度为4.53 cm/s,为类似工程提供了确定地表振动控制速度的方法.

| [1] |

魏韡. 爆炸冲击荷载下油气管道的动态响应分析与安全评价[D]. 成都: 西南石油大学, 2014.

WEI Wei. Dynamic response and safety evaluation of gas pipeline under blasting load [D]. Chengdu:Southwest Petroleum University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10615-1015605526.htm |

| [2] |

梁向前, 谢明利, 冯启, 等. 地下管线的爆破振动安全试验与监测[J].

工程爆破, 2009, 15(4): 66-68.

LIANG Xiangqian, XIE Mingli, FENG Qi, et al. Safety testing and monitoring of blasting vibration on underground pipeline[J]. Engineering Blasting, 2009, 15(4): 66-68. |

| [3] |

聂畅. 人工爆破对输气管道影响分析及安全控制措施研究[D]. 成都: 西南石油大学, 2014.

NIE Chang. Impact analysis and safety control of gas pipeline subjected to artificial blasting [D]. Chengdu:Southwest Petroleum University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10615-1014415941.htm |

| [4] |

KOURETZIS G P, BOUCKOVALAS G D, GANTES C J. Analytical calculation of blast-induced strains to buried pipelines[J].

International Journal of Impact Engineering, 2007, 34(10): 1683-1704.

DOI: 10.1016/j.ijimpeng.2006.08.008 |

| [5] |

张紫剑, 赵昌龙, 张黎明, 等. 埋地管道爆破振动安全允许判据试验探究[J].

爆破, 2016, 33(2): 12-16.

ZHANG Zijian, ZHAO Changlong, ZHANG Liming, et al. Experimental investigation of blasting vibration safety criterion on buried pipeline[J]. Blasting, 2016, 33(2): 12-16. DOI: 10.3963/j.issn.1001-487X.2016.02.003 |

| [6] |

刘建民, 陈文涛. 爆炸荷载下埋地管道动力响应分析研究[J].

工程爆破, 2008, 14(2): 20-24.

LIU Jianmin, CHEN Wentao. Dynamic response study of buried pipeline subjected to blast loads[J]. Engineering Blasting, 2008, 14(2): 20-24. |

| [7] |

都的箭, 马书广, 杨惊东. 埋地管道爆炸地冲击作用的试验研究[J].

工程爆破, 2006, 12(2): 19-23.

DU Dejian, MA Shuguang, YANG Jingdong. Experimental study of dynamical stress of buried pipelines under explosion ground shock waves[J]. Engineering Blasting, 2006, 12(2): 19-23. |

| [8] |

张继春, 曹孝君, 郑爽英, 等. 浅埋隧道掘进爆破的地表震动效应试验研究[J].

岩石力学与工程学报, 2005, 24(22): 4158-4163.

ZHANG Jichun, CAO Xiaojun, ZHENG Shuangying, et al. Experimental study on vibration effects of ground due to shallow tunnel blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(22): 4158-4163. DOI: 10.3321/j.issn:1000-6915.2005.22.024 |

| [9] |

许红涛. 岩石高边坡爆破动力稳定性研究[D]. 武汉: 武汉大学, 2006.

XU Hongtao. Study on the dynamic stability of high rock slope induced by blasting vibration [D]. Wuhan: Wuhan University, 2006. http://cdmd.cnki.com.cn/Article/CDMD-10486-2008010820.htm |

| [10] |

王鹏, 周传波, 耿雪峰, 等. 多孔同段爆破漏斗形成机理的数值模拟研究[J].

岩土力学, 2010, 31(3): 993-997.

WANG Peng, ZHOU Chuanbo, GENG Xuefeng, et al. Numerical simulation of formation mechanism of multi hole and same delay time for blasting crater[J]. Rock and Soil Mechanics, 2010, 31(3): 993-997. |

| [11] |

蒋楠, 周传波. 爆破振动作用下既有铁路隧道结构动力响应特性[J].

中国铁道科学, 2011, 32(6): 63-68.

JIANG Nan, ZHOU Chuanbo. Dynamic response characteristic of existing railway tunnel structure subjected to blasting vibration[J]. China Railway Science, 2011, 32(6): 63-68. |

| [12] |

曲树盛, 李忠献. 内爆炸作用下地铁车站结构的动力响应与破坏分析[J].

天津大学学报(自然科学与工程技术版), 2012, 45(4): 285-291.

QU Shusheng, LI Zhongxian. Dynamic response and damage analysis of a subway station structure due to internal explosion[J]. Journal of Tianjin University(Science and Technology), 2012, 45(4): 285-291. |

| [13] |

马险峰, 隋涛, 尚金华, 等. 双圆盾构隧道在内部爆炸荷载下的响应分析[J].

同济大学学报(自然科学版), 2011, 39(7): 983-988.

MA Xianfeng, SUI Tao, SHANG Jinhua, et al. Response analysis of dot shield tunnels under internal explosion[J]. Journal of Tongji University (Natural Science), 2011, 39(7): 983-988. |

| [14] |

郑爽英, 邹新宽. 下穿隧道爆破振动作用下石油管道的安全性评价[J].

爆破, 2015, 32(2): 131-137.

ZHENG Shuangying, ZOU Xinkuan. Safety evaluation of blasting vibration effect undercrossing tunneling on buried oil pipeline[J]. Blasting, 2015, 32(2): 131-137. DOI: 10.3963/j.issn.1001-487X.015.02.026 |

| [15] |

中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2010.

Ministry of Housing and Urban Rural Development of People's Republic of China. Code for design of concrete structures: GB 50010—2010[S]. Beijing: China Architecture & Building Press, 2010. |

| [16] |

YANG R, BAWDEN W F, KATSABANIS P D. A new constitutive model for blast damage[J].

International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts, 1996, 33(95): 245-254.

|

| [17] |

LIU M B, LIU G R, LAM K Y. Investigations into water mitigation using a meshless particle method[J].

Shock Waves, 2002, 12(3): 181-195.

DOI: 10.1007/s00193-002-0163-0 |

| [18] |

时党勇, 李裕春, 张胜民.

基于ANSYS/LS-DYNA 8.1进行显式动力分析[M]. 1版. 北京: 清华大学出版社, 2005: 235-249.

SHI Dangyong, LI Yuchun, ZHANG Shengmin. Explicit dynamics analysis based on ANSYS/LS-DYNA 8.1[M]. 1st ed. Beijing: Tsinghua University Press, 2005: 235-249. |

| [19] |

JAYASINGHE L B, ZHOU H Y, GOH A T C, et al. Pile response subjected to rock blasting induced ground vibration near soil-rock interface[J].

Computers & Geotechnics, 2017, 82: 1-15.

DOI: 10.1016/j.compgeo.2016.09.015 |

| [20] |

JIANG Nan, ZHOU Chuanbo. Blasting vibration safety criterion for a tunnel liner structure[J].

Tunnelling & Underground Space Technology, 2012, 32(6): 52-57.

DOI: 10.1016/j.tust.2012.04.016 |

| [21] |

王晨婉. 基于贝叶斯理论的供水管道风险评价研究[D]. 天津: 天津大学, 2010.

WANG Chenwan. Research on water pipe risk assessment using Bayesian theory[D].Tianjin: Tianjin University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10056-1011266595.htm |

| [22] |

中华人民共和国交通运输部. 公路工程抗震规范: JTG B02—2013[S]. 北京: 人民交通出版社, 2013.

Ministry of Transport of the People's Republic of China. Specification of seismic design for highway engineering: JTG B02—2013[S]. Beijing: China Communications Press, 2013. |

2017, Vol. 49

2017, Vol. 49