2. 南京工程学院,南京 211167

2. Nanjing Institute of Technology, Nanjing 211167, China

碳纤维增强复合材料(CFRP)因其良好的高比强度和耐腐蚀性,已经被广泛的应用于混凝土结构或构件的加固和修复技术中.已有的试验和工程使用情况表明,在混凝土构件表面粘贴碳纤维布受力不大时,就会产生粘结界面上的剥离,造成碳纤维布的高抗拉强度无法发挥.为了保证碳纤维布与混凝土界面具有可靠的粘结,防止其过早的剥离,国内外研发了多种形式和构造的锚固措施.

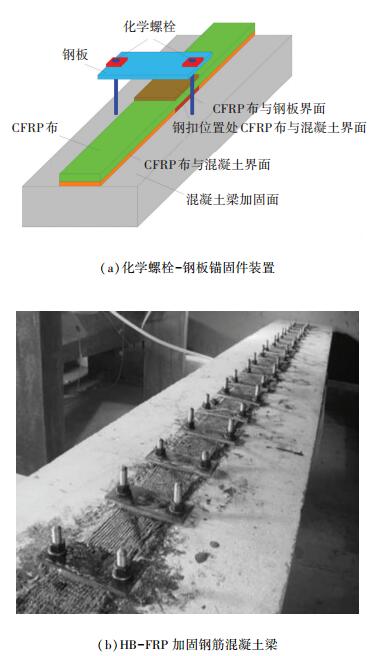

香港城市大学的吴宇飞教授结合了碳纤维布外贴和机械锚固措施,研制了一种新的组合式粘贴加固技术HB-FRP(hybrid bonding FRP),称为混合粘贴加固技术[1-3].这种技术是在粘贴的碳纤维布上沿其长度方向按一定间距布置具备机械锚固的钢扣件.文献[4-9]将锚固措施改进为可用扭矩扳手调整预紧力的化学螺栓-钢板组合件,并用于钢筋混凝土梁的抗弯加固,如图 1所示.试验研究结果表明,CFRP布混合粘贴形式可以较大程度地提高被加固梁正截面抗弯承载力,并且螺栓-钢板锚固件的锚固作用稳定可靠.

|

图 1 化学螺栓-钢板锚固件和HB-FRP抗弯加固钢筋混凝土梁 Figure 1 Adhesive anchor-steel sheet fastening and reinforced concrete beams flexural strengthened with HB-FRP |

外贴碳纤维布能否有效提高加固后结构的承载力,取决于CFRP-混凝土界面能否有效的传递应力.对于传统碳纤维布外贴方式,其破坏承载力全部来源于CFRP-混凝土界面的粘结强度.目前对于无锚固措施的CFRP界面粘结性能国内外已经提出了较多的强度模型公式[10-13].然而对于CFRP混合粘贴形式,由于其中引入了机械锚固体系,其破坏形态和过程不同于传统的碳纤维布外贴形式,应当进一步研究以便为这种加固技术的设计计算奠定基础.本文通过室内混凝土试件上粘贴碳纤维布的面内剪切试验,研究CFRP布混合粘贴形式的受力全过程和破坏状态.

1 试验设计 1.1 试件参数本文试计了4组自锚式面内双剪试验,每组由两根混凝土棱柱体(500 mm×170 mm ×170 mm)试件组成,每组试件有4个剪切面.其中SL1组为CFRP普通粘贴形式作为对比,CFRP粘贴长度350 mm,不设置钢板锚固件. SL2~SL4组为CFRP混合粘贴形式,CFRP粘贴长度分别为150、250、350 mm,设置单个钢板锚固件,钢板锚固件离加载端的距离分别为135、235、335 mm.

试验设计的混凝土试件强度等级C40,实测的混凝土立方体抗压强度为44.6 MPa.锚固件由钢板和化学螺栓组成,钢板采用Q235热轧钢材,长、宽、厚分别为80、30、3 mm.螺栓规格为直径8 mm的4.8级碳钢镀锌螺栓.碳纤维布材料公称厚度为0.167 mm,抗拉强度2 980 MPa,弹性模量235 GPa,拉应变设计值为0.008,伸长率为1.7%.

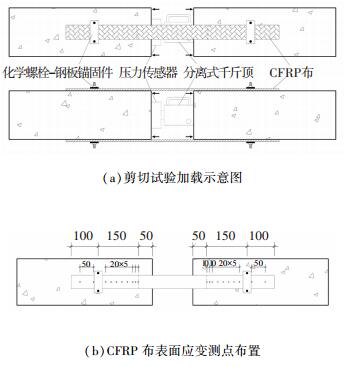

1.2 加载及测试方案面内剪切试验中靠近加载端界面受剪较大,碳纤维布表面应变分布复杂,因此在加载端附近每隔10 mm布置应变测点,其他它位置每隔20 mm布置应变测点.以SL2组试验为例剪切试验加载示意图及CFRP布表面应变测点布置如图 2所示.

|

图 2 面内剪切试验示意图(mm) Figure 2 Force diagram of in-plane iosipescu shear test(mm) |

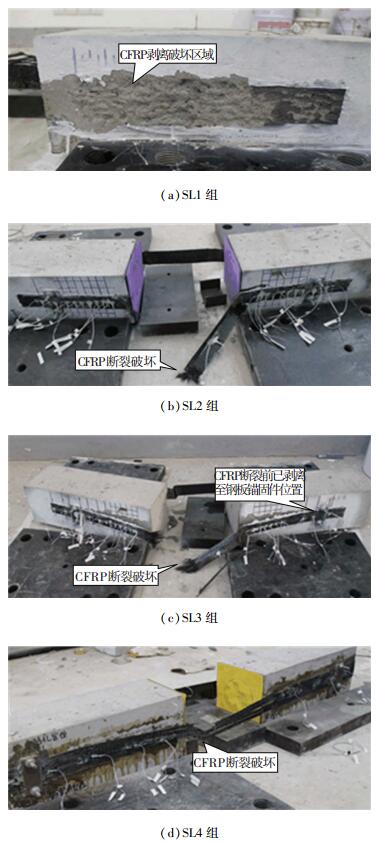

SL1~SL4组试验中,SL1组由于没有钢板锚固件发生的是CFRP条的整体剥离破坏,破坏时荷载12.75 kN,如图 3(a)所示.图中可见在剥离区段CFRP-混凝土界面具备完整的剥离破坏特征. SL2、SL3、SL4组试验发生的是CFRP布拉断破坏,破坏时荷载分别为13.5、13.75、13.75 kN,如图 3(b)、3(c)、3(d)所示.碳纤维布在断裂前剥离已经产生,其中SL2-A、SL2-C、SL3-A、SL3-B、SL3-C面的碳纤维布在断裂前已经剥离至钢板锚固件的位置并且停止了继续剥离.

|

图 3 面内剪切试验破坏形态 Figure 3 Failure modes of in-plane iosipescu shear test |

试验结果分析显示CFRP混合粘贴的SL2~SL4组试验中碳纤维布表面应变分布与发展基本相似.以CFRP普通粘贴的SL1组试验和CFRP混合粘贴的SL3组试验为例进行对比.试验中碳纤维布表面应变沿粘贴长度方向的分布如图 4所示.

|

图 4 面内剪切试验破坏时CFRP表面应变分布 Figure 4 Strain distribution on the CFRP surface at the time of destruction in in-plane iosipescu shear test |

面内剪切试验中CFRP的拉应力和界面剪应力相互平衡,随着拉应力的增大,当界面剪应力达到界面粘结强度后即会发生CFRP界面的剥离.因此可以通过碳纤维布表面拉应变的分布与发展考察界面剪应力的发展规律. 图 4可以看到在CFRP未剥离时,SL1和SL3组试验碳纤维布表面应变分布规律是相同的.加载端附近的拉应力较大,因此碳纤维布表面拉应变也较大,说明此时加载端附近的CFRP-混凝土界面剪应力同样较大,远离加载端,界面剪应力的传递会逐渐衰减.因此随着远离加载端碳纤维布表面应变呈现递减趋势.

CFRP开始剥离后,由图 4(a)可以看到无钢板锚固件的SL1组试验中,荷载由12 kN增至12.25 kN时,碳纤维布表面应变在距离加载端20~120 mm的范围有大幅度的突增,随后迅速发生了脆性的剥离破坏.说明CFRP普通粘贴形式中一旦碳纤维布开始剥离,加载端位置较大的破坏剪应力将很快地向远离加载端位置传递并且破坏CFRP-混凝土界面的粘结,造成碳纤维布迅速的剥离破坏. 图 4(b)显示含有钢板锚固件的SL3组中CFRP开始剥离后,碳纤维布表面应变在粘贴长度范围内呈现分段增长特征.分别在8.25~8.5 kN,9.25~9.5 kN,12.75~13 kN加载过程中发生了3次碳纤维布的剥离.并且最终剥离停止于钢板锚固件位置,锚固件位置外侧碳纤维布的应变没有增长.说明钢板锚固件可以延缓碳纤维布的脆性剥离破坏,同时阻止碳纤维布的剥离向锚固件外侧延伸.

2.2 剪切试验中CFRP-混凝土界面受力过程面内剪切试验中界面剪应力是导致碳纤维布剥离的主要因素,取CFRP条上一小段隔离体Δl,其受力平衡如图 5所示[14-15].

|

图 5 CFRP任意段Δl上应力分布 Figure 5 Stress distribution of an arbitrary region Δl on CFRP |

由平衡条件列出方程为

| $ {\sigma _1}bt = {\sigma _2}bt + {\tau _{\rm{i}}}b\Delta l, $ | (1) |

式中σ1=Efε1,σ2=Efε2.

将σ1和σ2代入式(1) 得

| $ \begin{array}{l} {E_{\rm{f}}}{\varepsilon _1}bt = {E_{\rm{f}}}{\varepsilon _2}bt + {\tau _{\rm{i}}}b\Delta l, \\ \;\;\;\;\;\;\;\;\;{\tau _{\rm{i}}} = \frac{{{E_{\rm{f}}}t\Delta \varepsilon }}{{\Delta l}}. \end{array} $ | (2) |

式中:τi为Δl范围内CFRP与混凝土界面的平均剪应力,Δl为CFRP表面相邻应变测点之间的距离,Δε为Δl长度上的应变差值,Ef为CFRP弹性模量,t为CFRP布厚度.

从图 5的平衡关系可以看出,只有当界面存在剪应力τi时受力平衡才符合式(2),当Δl区域上的CFRP开始发生剥离,界面剪应力会逐渐消失,σ1与σ2之间的差值也随之减小.当Δl区域上的CFRP完全剥离后,界面剪应力τi消失,σ1与σ2应力值相同,表明此区域上的CFRP处于完全弹性受拉状态.因此可以认为当某一位置的CFRP-混凝土界面剪应力出现回落时,表示此位置的CFRP开始出现剥离.

根据上述原则可认定面内剪切试验中处于加载端位置的界面剪应力τi开始减小时为整条CFRP初始剥离的时刻,此时刻之前为碳纤维布未剥离的第1阶段; 当靠近钢板锚固件内侧最近位置的界面剪应力τi减小时为整条CFRP完全剥离至钢板锚固件的时刻,此时刻之后为碳纤维布弹性受拉的第3阶段; 介于以上两个时刻之间的过程即为FRP条处于持续剥离的第2阶段.根据以上界面平均剪应力的发展规律,以SL1和SL3组试验为例划分3个阶段的荷载值见表 1.

| 表 1 面内剪切试验3个阶段荷载值 Table 1 Load value of three stages in in-plane iosipescu shear test |

表 1可以看出CFRP普通粘贴的SL1组试验只存在第1阶段和第2阶段,CFRP混合粘贴的SL3组试验由初始受力到破坏的全过程存在3个阶段.

2.3 CFRP混合粘贴界面粘结强度由上一节的分析可知CFRP-混凝土界面的剪应力产生于碳纤维布未剥离和持续剥离阶段.首先考察CFRP普通粘贴的SL1组试验,根据滕锦光等[13]界面粘结强度计算公式推导剥离破坏时极限状态下CFRP表面最大应变εf, max计算式为

| $ {\varepsilon _{{\rm{f, max}}}} = 0.427{\beta _{\rm{L}}}\sqrt {\frac{{2-\frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}{{1 + \frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}} \sqrt {\frac{{\sqrt {f{'_{\rm{c}}}} }}{{{E_{\rm{f}}}{t_{\rm{f}}}}}} . $ | (3) |

式中:ωf为CFRP布宽度,sf为混凝土试件宽度,tf为CFRP布厚度,Ef为CFRP弹性模量,βL为和有效粘结长度有关的折减系数[13].

根据式(3) 计算得出SL1组试验中剥离破坏时CFRP表面最大应变为0.006 029.面内剪切试验中加载端位置的碳纤维布表面应变最大,SL1组试验中发生剥离破坏的C面碳纤维布表面最大应变实测值为0.006 239,与计算值的误差为3.37%.可见滕锦光等[13]界面粘结强度计算公式较为准确,可以作为CFRP混合粘贴形式中界面粘结强度的计算依据.下面分别考察第1阶段和第2阶段CFRP界面的粘结强度.试验中实测的CFRP初始剥离应变为ε1,以式(3) 的计算值εmax作为参考,SL1~SL4组试验第1阶段末(即碳纤维布初始剥离时)ε1/εmax的比值见表 2.

| 表 2 SL1~SL4试验第1阶段末CFRP表面实测应变 Table 2 Measured strain of CFRP surface at the first stage in group SL1~SL4 |

根据表 2计算出SL1组试验中ε1/εmax的平均值为68.45%,SL2组试验中ε1/εmax的平均值为70.07%,SL3组试验中ε1/εmax的平均值为69.87%, SL4组试验中ε1/εmax的平均值为68.57%.可以看到4组试验中ε1/εmax的比值较为接近. 4组试验所有比值数据平均值为0.692 4,标准差为0.038 3,变异系数为5.53%,比值呈正态分布,离散程度较小.说明SL1~SL4组试验在初始剥离时CFRP-混凝土界面的粘结性能差异不大,在第1阶段界面粘结强度基本相同.钢板锚固件对于CFRP初始剥离的影响较小.因此可以根据第1阶段界面的粘结强度计算CFRP混合粘贴形式抗剥离承载力.在初始剥离时CFRP混合粘贴中碳纤维布最大应变由式(3) 可改写为

| $ {\varepsilon _{{\rm{f, max}}}} = 0.296\sqrt {\frac{{2-\frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}{{1 + \frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}} \sqrt {\frac{{\sqrt {f{'_{\rm{c}}}} }}{{{E_{\rm{f}}}{t_{\rm{f}}}}}} . $ | (4) |

考察第2阶段(即碳纤维布持续剥离时)CFRP表面应变增值Δε2与计算值εmax的比值,见表 3.

| 表 3 SL1~SL4组试验第2阶段CFRP表面实测应变 Table 3 Measured strain of CFRP at the second stage in group SL1~SL4 |

表 3显示CFRP普通粘贴的SL1-C面发生了碳纤维布的剥离破坏,说明第2阶段已经完成.其在持续剥离阶段CFRP表面应变增值为0.002 210 1,占破坏时最大应变的34.8%. CFRP混合粘贴的SL2-A, SL2-C、SL3-A, SL3-B, SL3-C面同样碳纤维布完全剥离,第2阶段已经完成,CFRP混合粘贴中Δε2/εmax比值的平均值为52.82%.可见CFRP混合粘贴形式在第2阶段的碳纤维布表面应变增值大于CFRP普通粘贴形式,平均值提高了18.02%.钢板锚固件抑制了界面的粘结滑移,减缓了碳纤维布的脆性剥离.在第2阶段提高了CFRP-混凝土界面的粘结强度.因此在界面粘结完全破坏的极限状态下CFRP混合粘贴中碳纤维布最大应变由式(3) 可改写为

| $ {\varepsilon _{{\rm{f, max}}}} = 0.504\sqrt {\frac{{2-\frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}{{1 + \frac{{{\omega _{\rm{f}}}}}{{{s_{\rm{f}}}}}}}} \sqrt {\frac{{\sqrt {f{'_{\rm{c}}}} }}{{{E_{\rm{f}}}{t_{\rm{f}}}}}} . $ | (5) |

试验中SL2-A、SL2-C面和SL3-A、SL3-B、SL3-C面的碳纤维布完全剥离,界面的粘结已经全部破坏.根据式(5) 计算界面粘结完全破坏时碳纤维布表面最大应变值并和实测值对比,见表 4.

| 表 4 第2阶段末CFRP表面最大应变实测与计算值对比 Table 4 Comparison between the calculated maximum strain value and the experimental value of CFRP surface at the end of the second stage |

表 4显示式(5) 的计算值和实测应变值误差较小.说明CFRP混合粘贴形式中当CFRP-混凝土界面的粘结完全破坏时,其界面粘结强度比CFRP普通粘贴时提高了,界面破坏时碳纤维布表面最大应变基本可以达到式(5) 的计算值.

3 结论1) CFRP混合粘贴形式中的钢板锚固件提高了CFRP-混凝土界面的粘结强度.将破坏形态由CFRP普通粘贴形式中的碳纤维布剥离破坏转变为断裂破坏,极大地提高了碳纤维布材料的强度利用率.

2) CFRP混合粘贴形式界面受剪时碳纤维布由开始受力至破坏可划分为3个阶段:碳纤维布初始受力至即将剥离阶段; 碳纤维布在钢板锚固件之间持续剥离阶段; 碳纤维布完全剥离至钢板锚固件后弹性受拉纤维破坏阶段.

3) 碳纤维布初始剥离时其表面最大应变占破坏时最大应变的69.24%,比值数据离散程度小. CFRP混合粘贴时在碳纤维布未剥离阶段其界面粘结性能较为稳定,受钢板锚固件的影响较小.

4) 钢板锚固件可以延缓碳纤维布的持续剥离,试验研究证实CFRP混合粘贴中碳纤维布的剥离在粘贴长度范围内呈现分段剥离的特征,不同于CFRP普通粘贴时一次剥离即破坏的特征.在碳纤维布持续剥离阶段界面粘结强度提高了18.02%.

| [1] |

WU Yufei, HUANG Yue. Hybrid bonding of FRP to reinforced concrete structures[J].

Journal of Composites for Construction, 2008, 12(3): 266-273.

DOI: 10.1061/(ASCE)1090-0268(2008)12:3(266) |

| [2] |

YUN Yanchun, WU Yufei, TANG Waiching. Performance of FRP bonding systems under fatigue loading[J].

Engineering Structures, 2008, 30(11): 3129-3140.

DOI: 10.1016/j.engstruct.2008.04.026 |

| [3] |

WU Yufei, WANG Zhenyu, LIU Kang, et al. Numerical analyses of hybrid-bonded FRP strengthened concrete beams[J].

Computer-Aided Civil and Infrastructure Engineering, 2009, 24(5): 371-384.

DOI: 10.1111/j.1467-8667.2009.00596.x |

| [4] |

WU Zhimin, HU Chenghe, WU Yufei, et al. Application of improved hybrid bonded FRP technique to FRP debonding prevention[J].

Construction and Building Materials, 2011, 25(6): 2898-2905.

DOI: 10.1016/j.conbuildmat.2010.12.033 |

| [5] |

胡程鹤, 吴智敏, 宿莹, 等. FRP复合锚固技术试验研究[J].

防灾减灾工程学报, 2010, 30(3): 209-314.

HU Chenghe, WU Zhimin, SU Ying, et al. Experimental study of hybrid FRP anchorage technique[J]. Journal of Disaster Prevention and Mitigation Engineering, 2010, 30(3): 209-314. DOI: 10.13409/j.cnki.jdpme.2010.03.018 |

| [6] |

石昌文, 何化南, 董海, 等. 新型CFRP抗弯加固方法的试验研究[J].

建筑科学与工程学报, 2011, 28(1): 76-82.

SHI Changwen, HE Huanan, DONG Hai, et al. Experiment research on new method of flexural strengthened with CFRP[J]. Journal of Architecture and Civil Engineering, 2011, 28(1): 76-82. |

| [7] |

胡程鹤. 改进的复合粘结FRP技术的试验研究[D]. 大连: 大连理工大学, 2011.

HU Chenghe. Experimental study on improved hybrid bonded FRP technique[D].Dalian:Dalian University of Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10141-1012171761.htm |

| [8] |

宿莹, 吴智敏, 胡程鹤, 等. CFRP布加固钢筋混凝土梁的新型复合粘结技术[J].

建筑科学与工程学报, 2009, 26(4): 66-72.

SU Ying, WU Zhimin, HU Chenghe, et al. New hybrid bonding technique of reinforced concrete beams strengthened with CFRP sheet[J]. Journal of Architecture and Civil Engineering, 2009, 26(4): 66-72. |

| [9] |

宿莹. CFRP布加固钢筋混凝土梁的新型复合粘结技术[D]. 大连: 大连理工大学, 2010.

SU Ying. New hybrid bonding technique of CFRP to reinforced concrete beams[D]. Dalian:Dalian University of Technology, 2010. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=xbjg200904012&dbname=CJFD&dbcode=CJFQ |

| [10] |

CHAJES M J, FINCH J, WILLIAM W, et al. Bond and force transfer of composite material plates bonded to concrete[J].

ACI Structural Journal, 1996, 93(2): 208-217.

|

| [11] |

MAEDA T, KOMAKI H, TSUBOUCHI K, et al. Strengthening effect of carbon fiber sheet adhesion method using flexible layer[J].

Transactions of the Japan Concrete Institute, 2001, 23: 185-192.

|

| [12] |

YUAN H, TENG J G, SERACINO R, et al. Full-range behavior of FRP-to-concrete bonded joints[J].

Engineering Structures, 2004, 26(5): 553-565.

DOI: 10.1016/j.engstruct.2003.11.006 |

| [13] |

CHEN J F, TENG J G. Anchorage strength models for FRP and steel plates bonded to Concrete[J].

Journal of Structural Engineering, 2001, 127(7): 784-791.

DOI: 10.1061/(ASCE)0733-9445(2001)127:7(784) |

| [14] |

CASAS J R, PASCUAL J. Debonding of FRP in bending: simplified model and experimental validation[J].

Construction and Building Materials, 2007, 21(10): 1940-1949.

DOI: 10.1016/j.conbuildmat.2006.05.055 |

| [15] |

KIM Y J, GORDON W R, GREEN M F. Flexural strengthening of RC beams with prestressed CFRP sheets: using nonmetallic anchor systems[J].

Journal of Composites for Construction, 2008, 12(1): 44-52.

DOI: 10.1061/(ASCE)1090-0268(2008)12:1(44) |

2017, Vol. 49

2017, Vol. 49