在化学机械抛光过程中,流体特性和磨粒分布是影响抛光效率的重要因素之一,很多学者展开了这方面的研究. Terrell和Higgs[1]通过实验和数值模拟, 研究了抛光液的诸多物理特性对抛光作用的影响.目前,多数抛光过程CFD仿真都是基于流体单相的二维模型[2],或单相三维CFD模型来研究晶片抛光过程中的流体特性[3].但这些CFD模型都没有考虑到抛光液中磨粒的分布情况,即忽略了磨粒对抛光作用的影响.有研究表明, 材料去除率随着晶片和抛光垫之间的磨粒浓度增加而增大[4]. Basim等[5]指出,小尺寸磨粒产生磨削力有助于保证加工表面的平整性和均匀性. Resem等[6]研究了大粒径磨粒对研抛表面的刮擦作用形式. Levert和Korach[7]采用摩擦学理论研究了磨粒浓度和粒径大小对研抛过程中摩擦因数的影响.但是,以上研究都是基于很多假设下的简化模型进行的理论分析,难以充分理解化学机械研抛作用机理.

目前,在抛光过程中,晶片和抛光垫间的流体和磨粒的运动状态和特性可以采用二相流体模型进行仿真研究[8-9].应用CFD仿真软件研究抛光液的流体和磨粒分布特性,有助于进一步研究化学机械研抛的作用机理.本文建立考虑多相的三维CFD模型,分别观察抛光液的流体特性和跟踪磨粒的运行轨迹,并应用疲劳断裂能量守恒理论,建立可定量分析各种工况下的材料去除率预测模型,对不同工况下碳化硅晶片的去除率变化规律进行研究.

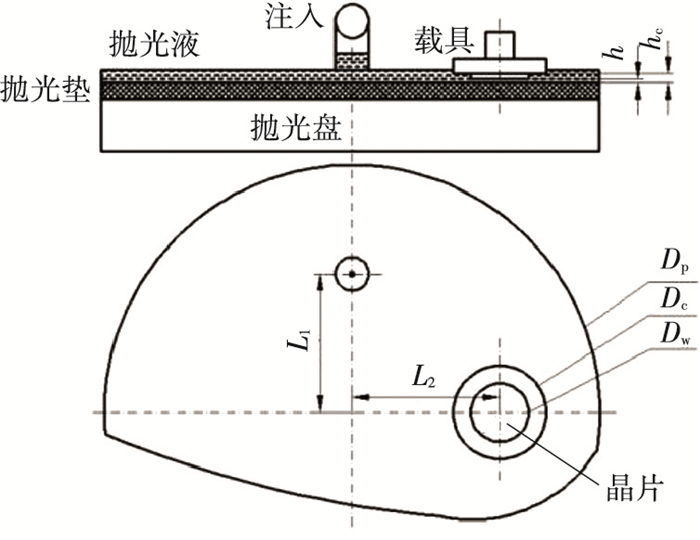

1 抛光过程CFD仿真 1.1 三维CFD仿真模型的建立建立了简化的化学机械抛光模型,其主要由载具、晶片、抛光液、抛光垫、抛光盘、注入口等部分组成,如图 1所示.晶片和抛光垫都以相同的速度逆时针旋转,抛光液从注入口注入到抛光垫上,由于抛光垫的旋转,沿着垫面流入抛光间隙产生研抛作用.模型尺寸参数见表 1.

|

图 1 化学机械抛光模型 Figure 1 Chemical mechanical polishing model diagram |

| 表 1 抛光垫与晶片参数 Table 1 Polishing pad and wafer parameters |

采用Ansys Fluent软件进行仿真模拟,综合采用了多相流模型、离散相模型和多重滑移面模型.由于抛光液中具有水、空气、磨粒3相,采用多相流模型来研究抛光液的流体特性;多相流模型又用到了自由面流动模型(VOF),包括水和空气两相. VOF模型是基于欧拉-欧拉方法,在VOF模型中把抛光液当做是瞬态和开放自由的流体.在自由面流动条件下, 两相混合从入口进入到抛光垫表面,最终流动到抛光区域,进入晶片和抛光垫之间的间隙.同时,采用离散相模型(DPM),磨粒作为离散相颗粒以同样速度从入口喷射到抛光垫表面,进入抛光区域,一起产生研抛作用.最后,结合多重滑移面模型,模拟抛光垫和晶片的自转运动产生的相对滑移,研究在整个抛光过程中,系统在瞬态以及稳态下的流场和磨粒分布情况.

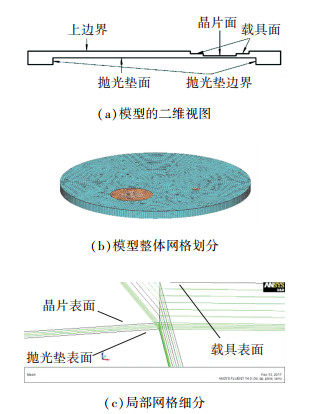

1.2 CFD仿真网格划分和边界条件设定基于以下假设建立仿真模型:首先认为抛光垫和晶片表面是平整的刚性表面,水和磨粒的混合液代替抛光液,并且水和粒子以相同的流率进入到研抛盘表面. 图 2(a)是模型的二维视图,四周的壁面围绕形成封闭空间,从而有利于流场域的仿真计算和仿真结果的观察.由于抛光垫与晶片间的间距为40 μm,在这种微米级的尺度下进行网格划分是困难的,采用分区域划分网格.另外,为了充分地反映出间隙间流体的分布情况,对间隙采用了4层网格划分,其他部分保证网格划分层数在10层以上,如图 2(c)所示.采用Cooper的方式进行划分,最终得到比较好的网格质量,网格的最大偏斜率为0.75,网格总数为200 000,整体网格划分如图 2(b).

|

图 2 CFD网格划分 Figure 2 CFD grid |

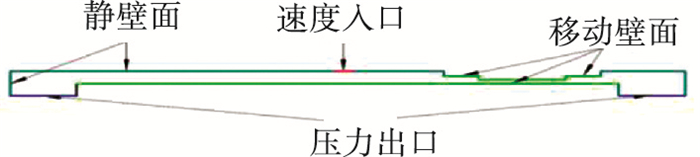

设定注入口为速度入口边界,抛光垫、晶片、载具为旋转移动壁面边界,其他默认为静壁面边界,其边界条件设定如图 3所示.

|

图 3 边界条件设定 Figure 3 Boundary conditions |

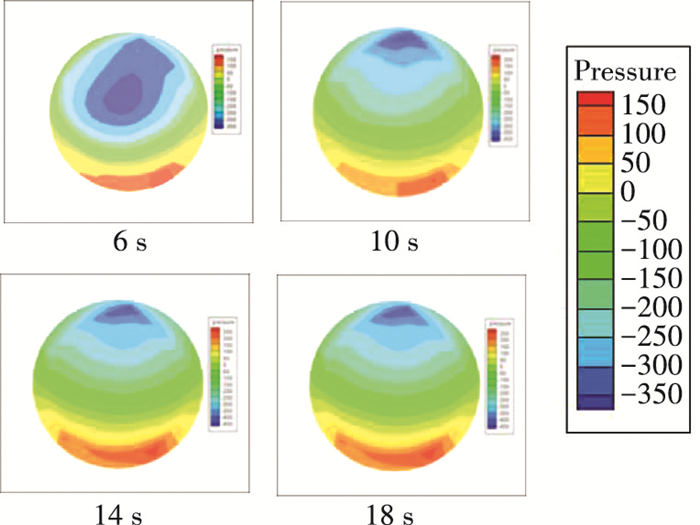

静压的大小是流体的压力和外部单位载荷共同作用的结果,图 4所示是抛光仿真过程中抛光垫和晶片之间区域的流体在6、10、14、18 s时刻静压的变化云图.由图 4可知,抛光开始时是1个非稳态过程,静压是随时间变化的,在18 s的时刻,静压不再变化,抛光过程开始进入稳定阶段.

|

图 4 不同时刻晶片底面压力分布 Figure 4 The pressure distribution during different moment |

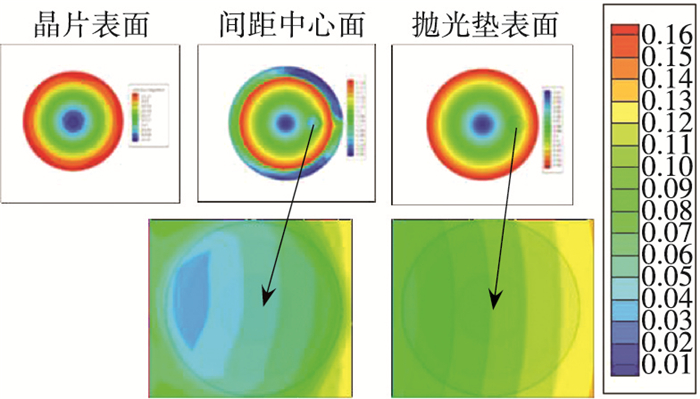

速度云图如图 5所示,分别为晶片表面、抛光垫表面和间距中心面的速度云图.由于采用非滑移边界类型,抛光垫表面的流体速度等于抛光垫的速度为2πrpwp,同样,晶片表面流体速度和晶片的转动速度相一致, 为2πrwww,均呈现出速度沿径向由圆心向外边依次递增的特点.而抛光垫和晶片中心层间的速度呈现非规律分布,与晶片表面流场的复杂性相吻合,但总体上液膜内部流场比表面边缘流场的速度分布更加均匀,跨度也更小,这为流体把速度传递给离散的磨粒创造了有利的环境.

|

图 5 间隙间不同位置的速度分布 Figure 5 The velocity distribution between the different positions of clearance |

图 6为不同膜厚和抛光垫转速下间隙间的抛光液的速度大小.由图 6可以发现,抛光垫的转速对液模的速度影响较大,液膜中抛光液的速度随着抛光垫转速的增大而增大.膜厚对抛光液流速的影响较小,抛光垫转速相同时,呈现出膜厚越小液膜中抛光液的流速越大的规律.

|

图 6 不同工况下抛光液速度分布 Figure 6 The polishing liquid velocity distribution under different working conditions |

当抛光液进入抛光垫和晶片表面时,间隙间的磨粒数目逐渐增大,随着抛光过程持续进行,抛光间隙间的磨粒浓度也开始稳定下来,图 7所示为不同时刻磨粒分布.

|

图 7 不同时刻抛光盘表面磨粒分布 Figure 7 The particle distribution at different moment |

磨粒的运动和分布规律是影响去除率大小和表面平整性的决定性因素,由图 8(a)可以看出,磨粒的浓度随着抛光的进行逐渐的升高,在10 s时略有减小趋势,基本达到了稳定状态,也进一步解释了化学机械抛光过程中摩擦力在抛光初期一段时间达到稳定状态. 图 8(b)所示为在20 μm膜厚下,且抛光垫和晶片转速均为60 r/min时,晶片沿x轴方向各截面上的磨粒浓度分布值,可以看到,间隙间磨粒呈现非均匀分布,靠近晶片中心的磨粒浓度比晶片边缘的磨粒浓度高,这一规律解释了晶片抛光表面从中心到边缘去除率总是存在差异性.

|

图 8 磨粒浓度的分布 Figure 8 The distribution of particle concentration |

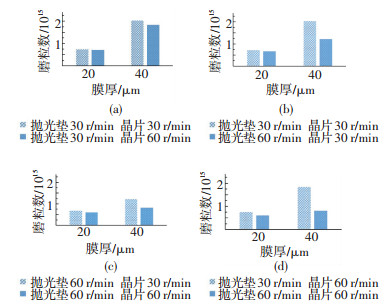

另外,随着工况参数的改变,间隙间粒子浓度也发生变化,对各种工况参数进行仿真, 结果见图 9.由图 9可知间隙内磨粒数随着膜厚和转速的变化情况.根据流体动压理论,当抛光液的流率、抛光垫和晶片的转速一定时,增加载荷会导致间隙膜厚减小.由图 9(a)、(b)可知,抛光垫和晶片转速均为30 r/min时,40 μm膜厚下总的磨粒数是膜厚20 μm下总磨粒数的两倍还多,这说明载荷的大小对磨粒数的影响很大;但在小膜厚间隙时,晶片和抛光垫转速改变对磨粒数的影响非常小.大膜厚下,当抛光垫的速度倍增时,磨粒数明显减小;而晶片的转速倍增时,间隙间的磨粒数减少不明显.对于由图 9(c)、(d)所示抛光垫和晶片转速均为60 r/min的工况,同样可以得出以上结论,即载荷较小(膜厚大)时,间隙内磨粒数多,且间隙间的磨粒数随盘或晶片转速的增大而减少,其中抛光垫转速的影响比晶片转速影响程度更大.

|

图 9 不同工况下磨粒数 Figure 9 Abrasive particle number under different working conditions |

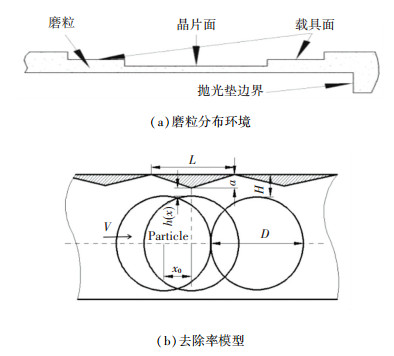

在化学机械抛光过程中,材料的去除主要有两种方式产生:一种是晶片和抛光垫相互接触,挤压之间的磨粒,直接利用磨粒的刮擦作用;另一种方式为晶片和抛光垫没有直接接触,晶片和抛光垫之间存在20~40 μm厚度的液膜,利用液膜中的动压,通过磨粒的反复冲击来实现材料的去除.然而,Stein等[10]和Mahajan等[11]实验发现,抛光后的晶体表面不存在刮擦的划痕和凹痕,这说明晶体表面材料的去除不是刮擦的过程,而是液膜中磨粒的冲击作用.

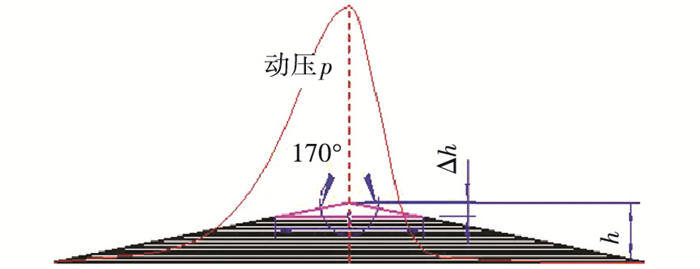

如图 10(a)所示,一定工况下,在晶片与抛光垫间形成一层含有很多磨粒的液膜.流动的抛光液裹夹着磨粒随之运动.由于待抛光晶片表面粗糙,存在很多微凸体,当移动的磨粒以一定的速度通过晶片粗糙面上的无数微凸体时,便产生了动压作用.表面微凸体在无数磨粒周期性交变动压力的作用下产生破坏,从而实现材料的去除. 图 10(b)为所建立的磨粒通过微凸峰时的动压作用模型.其中磨粒形状、粒径大小、晶片表面粗糙度、磨粒速度、液膜厚度等相关参数如表 2所示.

|

图 10 磨粒和微峰间的动压作用模型 Figure 10 Hydodynamic model between abrasive and asperity |

| 表 2 抛光垫与晶片尺寸参数 Table 2 Polishing pad and wafer size parameters |

上述模型磨粒的速度取决于流场中离散相磨粒的速度,可基于上一节多相流场仿真获得磨粒的速度分布.每一个磨粒通过微凸体表面,产生一个瞬时动压,可以通过CFD仿真分析单个磨粒通过微凸体表面时的动压,获得一个周期的动压分布. 图 11分别为粒子在经过微凸体表面不同位置时动压分布云图和动压分布曲线.从图 11可以看出,随着磨粒位置的变化,微凸体上动压大小也在发生变化,并且总是先增大后减小,存在一个峰值,而这个峰值往往出现在磨粒与微凸体间距最近位置,并且当磨粒越接近微凸体顶尖,动压强度峰值越高.故磨粒在通过微凸体表面的整个周期内均产生动压,动压分布在微凸体表面的各个位置,在微凸体顶尖处达到峰值,此时微凸体在交变应力的作用下极易发生疲劳破坏,因此材料的去除从微凸体的顶端开始发展到微凸体的根部,从而实现表面光整的作用.

|

图 11 微凸体表面动压分布 Figure 11 The dynamic pressure distribution on the micro convex body surface |

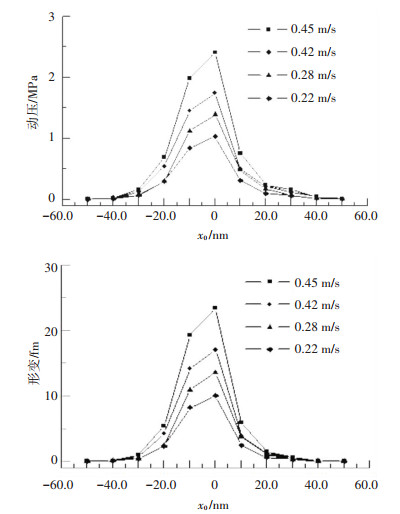

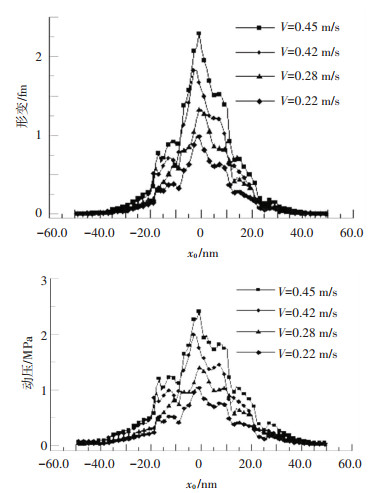

根据流体润滑理论,速度是影响流体动压大小的重要因素. 图 12为磨粒以不同速度通过微凸体顶点正下方时的动压分布和形变量大小.当磨粒通过微凸体正下方时,在微凸体顶点位置产生最大的动压,这时也产生最大的形变,且磨粒通过的速度越大,产生的动压越大,形变越大,从而产生的疲劳破坏越强.由于磨粒的速度主要受流场速度的影响,故抛光垫和晶片转速对材料去除率的大小有很大的影响,速度越大,材料的去除作用越强.

|

图 12 各工况下微凸体表面动压与形变曲线 Figure 12 Dynamic pressure and deformation curve on the micro convex body surface under different working conditions |

如图 13为一个周期内,不同速度的磨粒通过整个流场时微凸体顶点的动压分布和形变大小.可以看出,顶点的动压基本呈现对称分布,随着磨粒位置不同,对微凸体顶点的影响作用先增大后减小,这是由于在磨粒的运动过程中,磨粒与微凸体的间隙先减小后增大,故动压大小也呈现先增大后减小的规律.结合动压和形变分布情况,便可以得出在一个周期中,磨粒对微凸体顶点所传递的能量.

|

图 13 各工况下微凸体顶尖动压与形变曲线 Figure 13 Dynamic pressure and deformation curve on the micro convex body top under different working conditions |

在化学机械抛光中,鉴于在晶片表面材料去除主要由微凸体的疲劳破坏造成,本文采用疲劳断裂能量守恒理论建立晶片表面的材料去除模型[12-13],并假设材料的疲劳破坏是在理想情况下产生的.上文已经对微凸体的动压情况进行了分析,而微凸体的顶尖由于受到最大的动压作用过程,故其是发生疲劳破坏的首要部位.这里把动压作用的过程看作是能量的输入,用来破坏晶体表面的结合能,从而达到表面疲劳破坏的作用.

微凸体微分模型见图 14.

|

图 14 微凸体微分模型 Figure 14 Micro convex bodydifferential model |

碳化硅的结合能为99.8 eV,即10-17 J,当受到周期性动压作用,输入微凸体顶点的总能量大于碳化硅的结合能时,碳化硅表面的稳定结构将被破坏[14],微凸体顶点将发生微观破坏,材料去除随之发生.同时考虑到化学作用对晶片表面的影响,钝化的晶片表面材料变软,碳化硅表面发生疲劳破坏所需克服的结合能随之变小,因此微凸体所需获取周期性的动压输入能量相应降低,更易实现稳定的材料去除.

根据疲劳断裂能量守恒理论,材料断裂破坏的稳定进行需要能量的持续输入,输入的能量被认为消耗在两个方面:一方面是提供给表面能,用来形成新的表面;另一方面是被塑性变形所消耗.一些材料在发生断裂破坏之前会发生塑性变形从而消耗一部分能量.在这里不考虑碳化硅晶片的塑性变形,即输入的能量仅仅提供给新的表面的生成,这就意味着随着断裂破坏的进行,输入的能量要远大于表面能,抛光得以稳定进行.

当前,疲劳断裂能量守恒理论对于材料疲劳破坏的具体过程没有详细的解释,但是可以借助这一理论来解释粗糙表面的抛光过程.根据图 14微凸体的微分模型,可知新形成材料表面积为

| $ S = 2 \cdot \Delta h \cdot \tan \left( {\theta /2} \right). $ |

设单位材料高度的去除时间为t,基于疲劳断裂能量守恒理论建立了材料的去除率模型为

| $ \begin{array}{*{20}{c}} {t = \frac{{2 \cdot {R_s} \cdot S}}{{f \cdot {W_s}}},}\\ {t = \frac{{2 \cdot {R_s} \cdot \int_0^h h \;\tan \frac{\theta }{2}{\rm{d}}h}}{{f \cdot {W_s}}}.} \end{array} $ |

式中:碳化硅的表面能RS=1 400 mJ/m2,f=U/ξ为粒子通过的频率,

| $ {\eta _{{\rm{MRR}}}} = \sqrt {\frac{{f \cdot {W_S}}}{{t \cdot {R_s} \cdot \tan \left( {\theta /2} \right)}}} . $ |

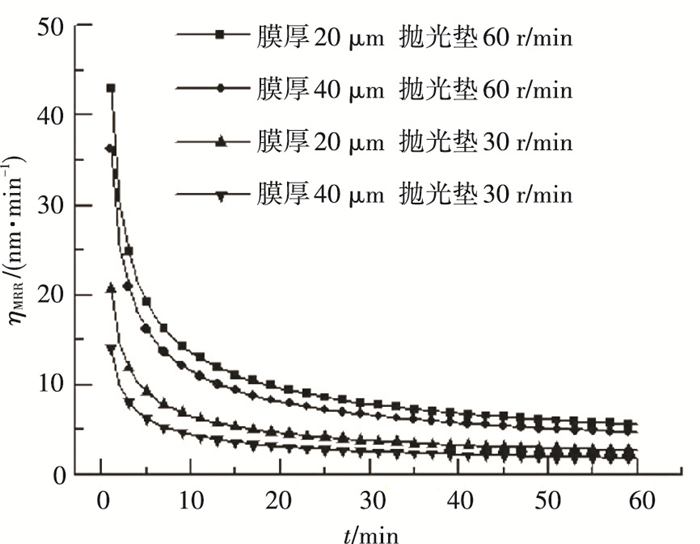

根据上述去除率模型进行数值仿真模拟,将不同膜厚和转速情况下的磨粒数和磨粒速度带入去除率模型中,得到最终的材料去除率曲线如图 15所示.

|

图 15 各工况下材料去除率曲线 Figure 15 The material removal rate curve under different working condition |

由于抛光垫和晶片的转速较小,故在速度较小的流场中,材料的去除率也相对较小,保持在在纳米的尺度,这与其他学者的实验结果差别不大.从图 15可以看出,相同膜厚情况下,抛光垫转速越大, 材料去除率越大.因为抛光垫转速增大,磨粒的速度随之增大,使得微凸体表面的动压以及形变增大,材料的去除作用增强.虽然转速的增大使得间隙内磨粒数减小(见图 9),但间隙内磨粒浓度变化不大,因此对微凸体参与冲击形成动压的粒子数相差不大.从图 15还可以看出,间隙膜厚越小,材料去除率越大.这是因为相同转速下,当膜厚越小,间隙内磨粒浓度越大时,对微凸体施加作用的磨粒数越多,同时,膜厚越小,对微凸体形成的动压力也增大.另外, 由图 15还可以看出,抛光垫转速对去除率的影响程度要高于膜厚对去除率的影响程度,说明抛光垫转速对磨粒速度以及动压力的影响程度高于膜厚减小对磨粒浓度和动压力的影响程度.

3 结论1) 本文建立考虑多相流和离散相的三维CFD模型,研究了不同的工况下晶片和抛光垫间抛光液的速度和压力分布以及抛光磨粒的分布规律.发现膜厚越小,抛光垫和晶片的转速越大,磨粒的分布密度越小.

2) 与抛光垫转速相比,晶片转速大小对磨粒分布的影响较小; 在较大膜厚情况下,抛光垫转速对磨粒分布的影响较为明显;而较小膜厚时,抛光垫转速对磨粒分布的影响略小.

3) 基于磨粒和流场的分布情况,建立了材料去除模型,得到各工况下材料去除率曲线,可定量预测各种工况下的材料去除率.

| [1] |

TERRELL E J, HIGGS C F. Hydrodynamics of slurry flow in chemical mechanical polishing areview[J].

Journal of the Electrochemical Society, 2006, 153(6): K15-K22.

DOI: 10.1149/1.2188329 |

| [2] |

ROGERS C, COPPETA J, RACZ L, et al. Analysis of flow between a wafer and pad during CMP processes[J].

Journal of Electronic Materials, 1998, 27(10): 1082-1087.

DOI: 10.1007/s11664-998-0141-0 |

| [3] |

TIAN Y B, LAI S T, ZHONG Z W. Slurry flow visualisation of chemical mechanical polishing based on a computational fluid dynamics model[J].

Advanced Materials Research, 2012, 565: 324-329.

DOI: 10.4028/www.scientific.net/AMR.565 |

| [4] |

SHI F G, ZHAO B. Modeling of chemical-mechanical polishing with soft pads[J].

Applied Physics A, 1998, 67(2): 249-252.

DOI: 10.1007/s003390050766 |

| [5] |

BASIM G B, ADLER J J, MAHAJAN U, et al. Effect of particle size of chemical mechanical polishing slurries for enhanced polishing with minimal defects[J].

Journal of the Electrochemical Society, 2000, 147(9): 3523-3528.

DOI: 10.1149/1.1393931 |

| [6] |

REMSEN E E, ANJUR S, BOLDRIDGE D, et al. Analysis of large particle count in fumed silica slurries and its correlation with scratch defects generated by CMP[J].

Journal of the Electrochemical Society, 2006, 153(5): G453-G461.

DOI: 10.1149/1.2184036 |

| [7] |

LEVERT J A, KORACH C S. CMP friction as a function of slurry silica nanoparticle concentration and diameter[J].

Tribology Tran-sactions, 2009, 52(2): 256-261.

DOI: 10.1080/10402000802593130 |

| [8] |

TERRELL E J, HIGGS Ⅲ C F. A modeling approach for predicting the abrasive particle motion during chemical mechanical polishing[J].

Journal of Tribology, 2007, 129(4): 933-941.

DOI: 10.1115/1.2768614 |

| [9] |

NGUYEN N Y, TIAN Y, ZHONG Z W. Modeling and simulation for the distribution of slurryparticles in chemical mechanical polishing[J].

International Journal of Advanced Manufacturing Technology, 2014, 75(1/2/3/4): 97-106.

|

| [10] |

STEIN D J, CECCHI J L, HETHERINGTON D L. Atomic force microscopy, lateral force microscopy, and transmission electron microscopy investigations and adhesion force measurements for elucidation of tungsten removal mechanisms[J].

Journal of Materials Research, 1999, 14(9): 3695-3706.

DOI: 10.1557/JMR.1999.0499 |

| [11] |

MAHAJAN U, BIELMANN M, SINGH R K. Abrasive effects in oxide chemical mechanical polishing[J].

Mater Res Soc Symp Proc, 2000, 566: 27-32.

|

| [12] |

ZHAO J S.

Fracture mechanics and fracturephysics[M]. Wuhan: Huazhong University of Science and Technology Press, 2003.

|

| [13] |

CAO H S, CHEN D R. Nano particles' behavior in non-Newtonian slurry in mechanical process of CMP[J].

Tribology Letters, 2006, 24(3): 179-186.

DOI: 10.1007/s11249-006-9133-5 |

| [14] |

IGLESIAS G R, FERNANDEZ RUIZMORON L, DURAN J D G, et al. Dynamic and wear study of an extremely bidisperse magnetorheological fluid[J].

Smart Materials & Structures, 2015, 24(12): 127001.

|

2018, Vol. 50

2018, Vol. 50