2. 西安热工研究院有限公司 电站调试技术部, 西安 710054

2. Power Plant Commissioning Technology Department, Xi'an Thermal Power Research Institute Co. LTD, Xi'an, 710054, China

目前,煤炭是中国消耗的最主要的化石能源,并且少油贫气多煤的情况导致煤在未来的几十年内仍然是中国赖以生存的燃料.新疆准东地区煤炭资源极其丰富,预测储量高达164 Gt[1],并且准东煤开采成本低,少硫,少灰,是极好的洁净燃料[2].但是在实际应用中,发现准东煤存在非常严重的积灰和结渣问题,导致锅炉恶性停机,对锅炉实际应用产生了较大的威胁[3],因此研究准东煤飞灰沉积原因和机理对高效清洁利用准东煤意义重大.

准东煤中存在较多的碱金属(AAEM)是导致严重的沾污现象的原因,有学者采用灰中B(碱性氧化物)/A(酸性氧化物)的方式表征沉积倾向[4],发现当准东煤灰颗粒粒径<10 μm时,有较高的沉积倾向[5].在准东煤碱金属赋存形式方面,学者将Na元素分为水溶性Na、醋酸铵溶性Na、盐酸溶性Na和不溶性Na[6],并指出准东煤中主要以水溶性Na为主,其次是醋酸铵溶的Na,而盐酸溶性Na和不溶性Na含量非常少[6-7].在不同温度下,准东煤中不同元素的变化趋势也是研究的一个重点,尤其是Na元素的释放方式.卫小芳等[8]认为Na主要是以NaCl的形式释放出来,而Wang等[9]认为Na主要是以原子、氧化物、氢氧化物和氯化物形式,Quyn等[10]认为Na元素与Cl元素主要以分别释放为主,Zhang等[11]发现在700 ℃以上无法检测到NaCl,并且Na与Cl的减少量并不同步.还有学者研究了不同气氛下元素的变化规律,如Zhou等[12]中分别在富氧和空气条件下,比较了1 350、1 300、1 250、1 200 ℃不同温度下,灰化学成分的区别,实验结果显示:Si和Ca在富氧条件下超过空气,然而Al相反;Fe的变化规律与温度有关.关于准东煤结渣[13]和热解[14]也有学者进行实验研究.

飞灰沉积的机理也是目前许多学者研究的方向.飞灰沉积的形式包括惯性碰撞、热泳沉积、冷凝机理、化学反应、湍流沉积等[15].在数值模拟研究方面,许多学者建立了可靠的二维沉积模型来描述沉积过程[16-18];在实验方面,学者普遍采用空冷或水冷的探针捕捉飞灰,并对其形貌与结构进行分析[19-21]. Zhou[22]等利用图像技术研究了高温结渣现象,指出结渣增长呈分段现象.学者对不同气氛下的飞灰沉积进行研究,Li等[23]发现,由于富氧气氛下低的斯托克斯数和较小颗粒直径,所以空气气氛的飞灰沉积率高于富氧条件下,Suryawong等[24]也发现随着氧气浓度提高,亚微米颗粒的含量增加,而Wang等[25]发现在飞灰沉积率30%O2/70%CO2气氛>Air气氛>21%O2/79%CO2气氛.然而,采用可视化手段研究准东煤灰的飞灰沉积过程则少见报道,尤其是不同成灰温度对准东煤灰微观结构及飞灰沉积特性的研究.

本文主要采用了一维可视化沉降炉,对不同成灰温度的准东煤灰进行飞灰沉积实验,利用SEM、XRD和激光粒径仪研究了成灰温度对物相、元素、颗粒直径等的影响,并且对准东煤高沉积倾向的原因进行了分析.

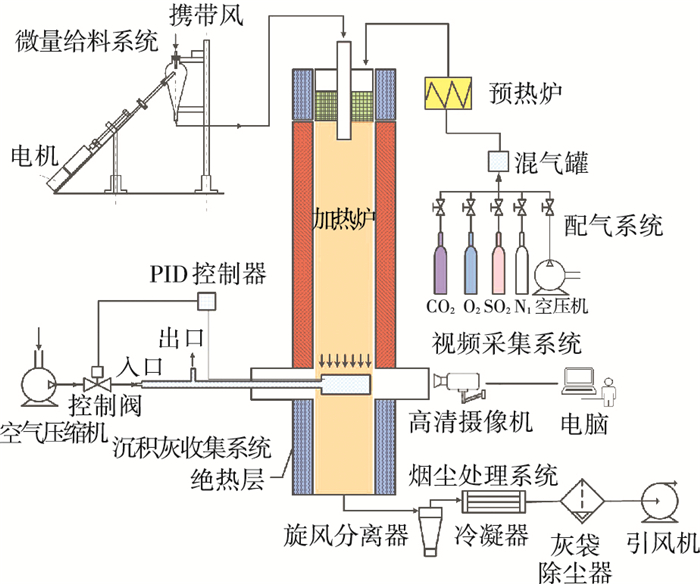

1 实验系统及方法 1.1 一维可视化沉降炉装置及采样探针为了更好地模拟现场实际积灰情况,本文采用了可视化热态飞灰沉积试验台,系统图如图 1所示.试验系统主要由主体加热炉、配气系统、微量给料系统、沉积灰收集系统、视频采集系统和烟尘处理系统组成.主体加热炉采用了一维管式沉积炉的结构,为保证内部温度场均匀,选用石英管长1 400 mm,内径为50 mm,采用分段式加热方式,最高温度可以达到1 100 ℃.配气系统是由气瓶以及压缩空气混流,可以达到不同的气氛,并且在进入主体加热炉之前进行气体预热.微量给料系统是由电机和丝杠组成,给料范围为0.5~6.0 g/h.

|

图 1 可视化飞灰沉积实验台系统 Figure 1 Schematic diagram of the depositing test rig of visualization |

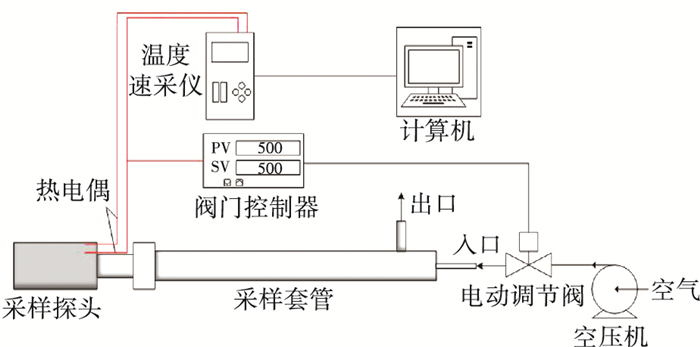

沉积灰采样的系统图如图 2所示,该系统可以全自动控制空气的通关与流量大小,保证探针表面温度在设定范围内,温控精度在±2%以内.本次实验的探针直径为22 mm,实物图如图 3所示.并且与视频采集系统相结合,可以采集积灰实时录像.在之前的研究中[26],已经对加热炉温度分布和探针表面温度进行标定.

|

图 2 探针系统 Figure 2 The system diagram of probe[25] |

|

图 3 探针实物 Figure 3 The photograph of probe |

烟气流量过大,则会在沉降炉中产生湍流效应,导致探针表面积灰迅速被裹挟带走,积灰效果较差;如果烟气流量过小,则会导致探针表面温度无法达到所需温度.在之前的加热炉设计计算中,为了使内部流场为层流状态,已经对流速因素对飞灰沉积效果进行标定[26].故本文沿用之前的标定结果,选用烟气流量为55 L/min,其余工况具体参数如表 1所示.

| 表 1 实验工况参数 Table 1 Experimental conditions |

样品的特性分析如表 2所示.

| 表 2 所用煤的特性 Table 2 Properties of the feed coal |

从表 2可以看出,五彩湾准东煤灰分含量极低,质量分数不到3%,是一种优质的动力煤.五彩湾的S的含量非常低,说明该煤具有较好的环保特性.煤灰中Na、Mg、Ca等碱金属和碱土金属含量较高,质量分数总和接近20%,Fe的质量分数也接近5%,Ca和Fe结渣和积灰的过程中起协同促进作用[27],因此推测五彩湾准东煤具有较强的积灰倾向.由于五彩湾准东煤内含有大量的碱金属成分,有学者研究了不同制灰温度对Na释放的影响[28],发现在600~800 ℃,Na释放的速率最快,并且高于800 ℃就已经没有NaCl的存在,因此本文采用3种典型的制灰温度,分别为800、650和500 ℃.

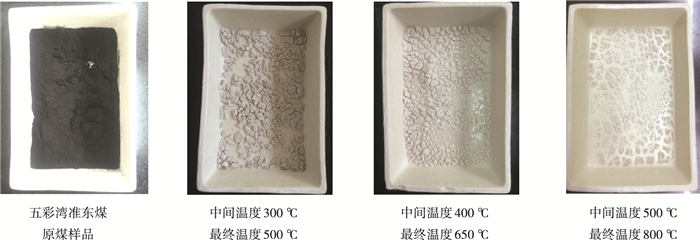

本次实验所采用的是五彩湾准东煤烧制的煤灰,本次烧制煤灰的流程如下:1)干燥.首先将原煤在干燥箱以105 ℃干燥24 h. 2)磨煤与筛分.将干燥后的样品在磨煤机中磨碎,取300 μm以下的煤粉进行制灰;3)制灰.在马弗炉中放入装有煤粉的坩埚舟,首先由室温升至设定的中间温度,并保持30 min,之后升至实验所需的最终温度,保持2 h,升温速率均为10 ℃/min.准东煤原样与烧制灰形貌如图 4所示.

|

图 4 原煤以及灰颗粒 Figure 4 Coal and ash samples |

不同温度得到的灰质量是不同的,随着温度增加,未燃尽碳含量减少,并且灰中一些物质也随之挥发,因此灰的质量是越来越低的,从图 4观察到,500 ℃和650 ℃得到的灰较为分散,可以轻易的将灰倾倒出坩埚舟,而当制灰温度为800 ℃时,灰颗粒与底部发生严重的粘结,无法轻易倒出.并且颗粒有部分发黑,说明在该温度下,灰颗粒已出现软化和烧结现象.

1.3 图像处理及分析方法为了更好地描述飞灰沉积特性,本文采用了Image Pro Plus软件进行测量,该软件可以在线测量不同时刻的积灰高度.灰的颗粒直径也是影响飞灰沉积倾向的一个重要因素,颗粒直径分析是采用马尔文激光粒度仪(贝克曼库LS 13 320);并利用SEM对微观形貌进行表征;利用XRD结合Jade软件分析了其灰颗粒主要物相.

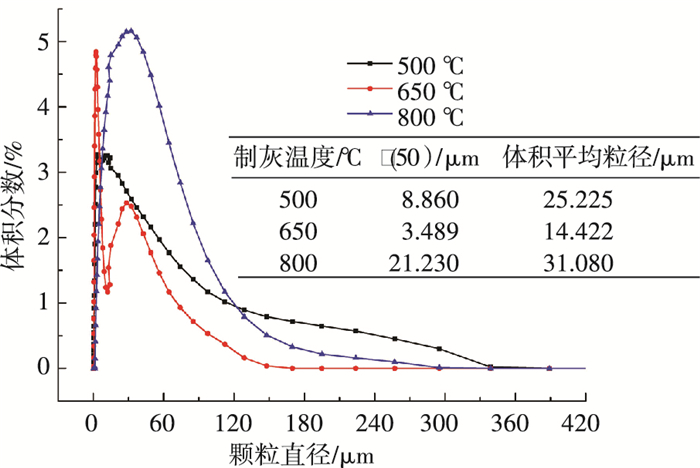

2 实验结果与讨论 2.1 不同成灰温度对化学组成及微观形貌的影响图 5为不同成灰温度下,粒径分布的情况.从图 5中d(50)与体积平均粒径的结果可以看出,d(50)与体积平均粒径的规律是一致的,制灰温度为800 ℃时,颗粒直径较大,而当制灰温度为500 ℃和650 ℃时,颗粒直径较小.

|

图 5 不同制灰温度下准东煤灰粒径分布 Figure 5 Distribution of the particle size of ZD coal ash under different ashing temperatures |

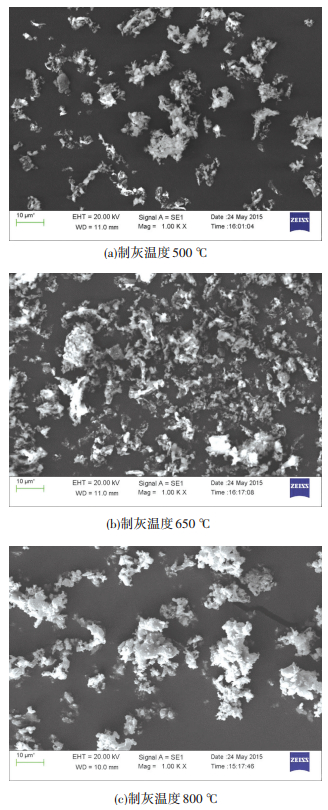

图 6为SEM的分析结果.从图 6中可知,各个温度下的灰颗粒直径较小,同时灰颗粒之间因为粘附和烧结,导致形成更加复杂的不规则形状;在相同的放大倍数下,800 ℃灰样颗粒的直径较大,灰颗粒的直径的差别可能是与灰与灰之间的烧结程度有关;同时发现,随着制灰温度升高后,颗粒的形状也有显著的变化,在制灰温度为500 ℃和650 ℃时,颗粒的形状以絮状为主,而当制灰温度升高至800 ℃时,某些颗粒的中心部位表面出现平滑的形貌,说明一些颗粒在该制灰温度下发生烧结现象.

|

图 6 不同制灰温度下准东煤灰的SEM图 Figure 6 SEM photographs of ZD ash under different temperature |

图 7为不同成灰温度下,准东煤灰所含元素变化情况.由图 7可知,随着制灰温度的升高,煤灰中Na元素的含量单调下降,但S和Ca的含量显著增加,表明在高温度下,Na的一些化合物或者单质会从灰中挥发出去;在800 ℃下CaCO3会分解为CaO,有学者提出高碱金属含量可以帮助固硫[23],因此可以推测,准东煤灰自脱硫的特性较好.如公式(1)、(2)所示,CaCO3在高温下分解的CaO将本应释放的硫氧化物固化在灰中,导致煤灰中的S元素的含量升高,并随着温度升高,固硫的效果越好.同时观察到Mg和Ca元素上升,尤其Ca元素,这说明Ca2+和Mg2+形成分子量更大的无机物,从而形成更大的烧结网[24].

| $ {\rm{CaC}}{{\rm{O}}_{\rm{3}}} \to {\rm{Ca}}{{\rm{O}}_{{\rm{activated}}}} + {\rm{C}}{{\rm{O}}_{\rm{2}}}, $ | (1) |

| $ {\rm{Ca}}{{\rm{O}}_{{\rm{activated}}}} + {\rm{S}}{{\rm{O}}_{\rm{2}}} \to {\rm{CaS}}{{\rm{O}}_{\rm{4}}}. $ | (2) |

|

图 7 不同制灰温度下准东煤灰的元素含量对比 Figure 7 Element content comparison of ZD coal under different ashing temperatures |

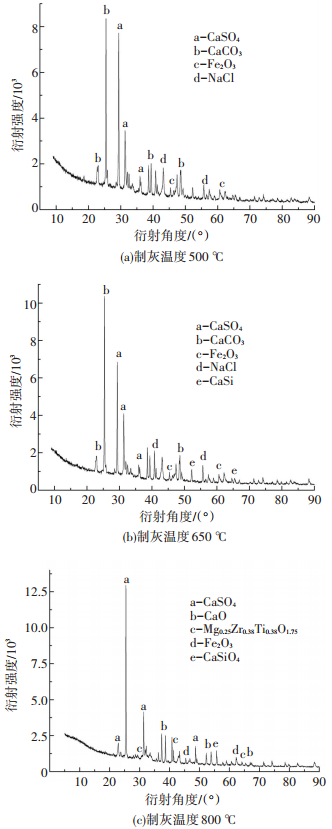

图 8为不同成灰温度下准东煤灰的XRD分析.

|

图 8 准东煤灰的XRD分析结果 Figure 8 XRD analysis of ZD ash |

由图 8可知,Ca的主要化合物为CaSO4和CaCO3,试验未检测到CaO的出现,说明在500 ℃下,CaCO3的分解活性较弱;同时还检测到NaCl的存在. 650 ℃下的物相分析,与500 ℃较为相似,但是出现了CaSi主相,该物质的生成机理还有待研究.从XRD分析中可以观察到,800 ℃已经无法检测到CaCO3物质的存在,取而代之的是CaO,说明CaCO3在该制灰温度基本分解产生CaO;并且NaCl也未检测出来,说明Na元素在该温度下已经完全挥发;但是Ca元素还存在于CaSiO4中,可以推测,CaCO3分解后产生的CaO具有较强活性,会与SiO2反应生成硅酸盐.

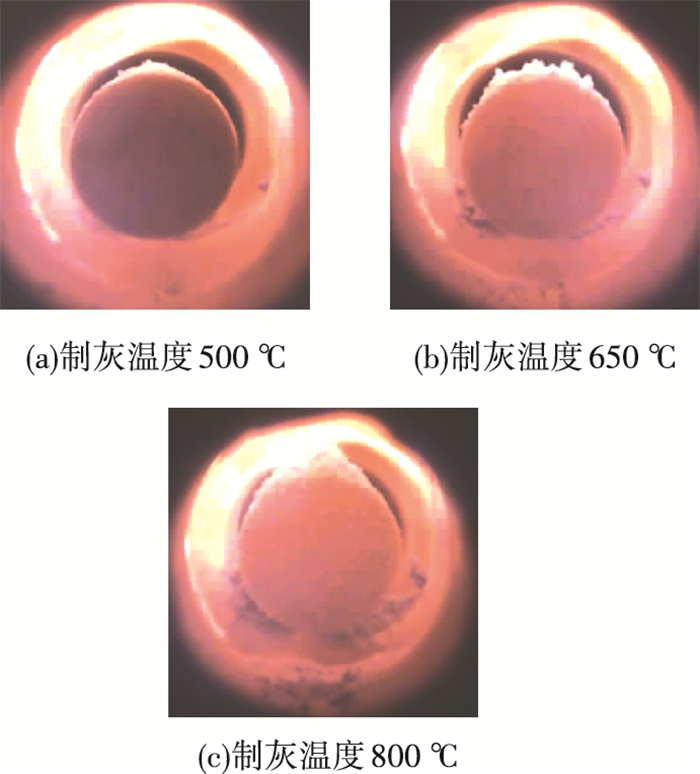

2.2 不同成灰温度对积灰轮廓的影响图 9为60 min时积灰层轮廓比较,500、650 ℃下沉积边界与800 ℃下明显不同,800 ℃下边界较光滑,但是观察500 ℃和650 ℃的样品,发现边界出现了“凹凸不平”的情况,将此现象称为“边界粗糙化”,说明中500 ℃灰内存在一些易软化的颗粒.如图 10所示,沉积在探针表面的飞灰颗粒经过加热、塌陷,导致出现粗糙化现象,原因是500 ℃和650 ℃灰中Na和Cl的含量较多,可能的原因是含有Cl时颗粒会变软;同时易挥发的物质(NaCl)从煤灰内部挥发出去,在煤灰内部形成孔隙,会导致煤灰颗粒塌陷[29].

|

图 9 积灰层轮廓对比(60 min) Figure 9 Contour comparison of the deposition layer at 60 minutes |

|

图 10 边界粗糙化原理示意 Figure 10 Schematic diagram of boundary roughening |

该现象不仅会导致直径较大的颗粒变矮,导致沉积高度减少,塌陷的边界更容易捕捉灰颗粒,形成新的边界;Qiu[30]也提出软化的颗粒会使边界处颗粒致密相连,而新的边界冷却情况更糟糕,更容易形成软化塌陷,形成恶性循环,而且软化的颗粒有较强的沾污性,会形成更大的灰渣,结块,影响换热效果.

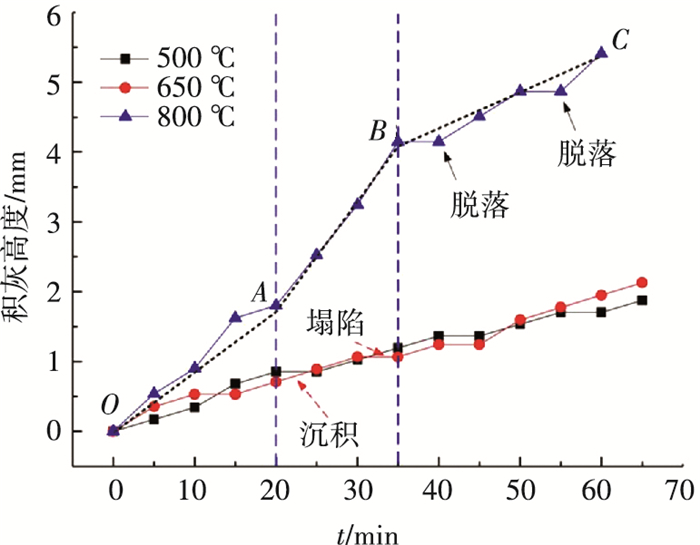

2.3 不同成灰温度对飞灰沉积高度影响图 11为不同成灰温度下准东煤灰的沉积过程.由图 11可知,800 ℃的灰飞灰沉积速率最快,最终积灰高度也是最高的;图 12为积灰高度随时间变化规律的曲线,由曲线可知,制灰温度为800 ℃飞灰沉积高度明显高于500 ℃和650 ℃的飞灰沉积高度,而500 ℃与650 ℃曲线比较相似,说明这两种灰样性质相似;观察曲线的曲率,发现800 ℃的飞灰具有较高的飞灰沉积速率,并最终达到5.41 mm的积灰高度.

|

图 11 不同成灰温度下的积灰过程 Figure 11 Ash deposition process of different ashing temperature |

|

图 12 沉积灰增长曲线 Figure 12 The growth curve of deposit |

由图 12可以看出,800 ℃飞灰沉积曲线可以大致分为3个阶段,初始沉积段(OA),增长沉积段(AB),稳定沉积段(BC),Zhou等[22]也是将飞灰沉积过程分为3段,但OA段速率明显比Zhou的实验结果要快,可能是由于准东煤灰拥有较强的沉积倾向,可以较快地进行初始沉积层的积累.在AB段,可以发现沉积过程基本为线性,并且具有较高的沉积速率,只需15 min便达到稳定状态,也可以证明准东煤灰的高沉积倾向.而当沉积时间到达35 min,出现明显的速率下降,在BC段,可以推测随着时间的进展,沉积最终会达到饱和状态,在该过程中,出现两次高度下降的过程,而在OA和AB段未出现这种现象,可以推测是因为沉积过程接近饱和,颗粒在重力、气流以及热应力的作用下,发生脱落现象[30],导致高度下降.

而500 ℃和650 ℃灰的沉积特性与800 ℃存在较大差异,首先高度差异较大,并且没有较明显的分段增长现象.可以推测,该实验条件下,是物理因素起主导作用的,Baxter等[31]的研究也证明惯性沉积在飞灰沉积过程中占主导地位.由图 11可知,800 ℃下较大的颗粒直径较大,该温度下的灰与探针碰撞几率更大,沉积的高度也越高.同时,由于500 ℃灰和650 ℃灰出现边界粗糙化现象也会明显降低沉积高度.

经过以上分析可知:不同成灰温度下的准东煤灰沉积机理有较大的差别,500 ℃和650 ℃灰中含有Na等碱金属元素,沉积主要是以惯性沉积与边界粗糙化控制,而对于800 ℃灰(不含Na等碱金属)为惯性沉积主导,并且会在稳定沉积段发生脱落现象.

3 结论本文利用一维可视化的飞灰沉积试验台,对不同成灰温度下的五彩湾准东煤灰的飞灰沉积进行了实验研究,得到以下结论:

1) 随着煤灰含Na物质的挥发,导致煤灰中钠元素的下降,在800 ℃灰中,无法检测到NaCl的存在;但硫元素的含量却随之上升,说明CaCO3随着温度升高会分解成活性较强的CaO,之后会发生自脱硫反应,将硫元素固化在煤灰中.

2) 观察积灰轮廓边界,可以清晰发现500 ℃灰和650 ℃灰出现明显的“凹凸不平”现象,本文称之为“边界粗糙化”现象,500 ℃灰和650 ℃灰存在较多易挥发的物质,这些物质会在沉降炉中挥发,导致灰中出现孔隙,再加上边界处灰冷却条件较差,部分颗粒会受热软化,从而塌陷,塌陷的边界更容易吸附和包裹其他颗粒,之后形成较难清理的大块煤渣,这可能是目前准东煤结渣沾污严重的重要原因.

3) 800 ℃灰的积灰速率最大,高度最高,500 ℃和650 ℃时的灰层高度相似. 800 ℃灰的颗粒平均直径最大,该颗粒具有较强的惯性,并且也存在一定量的细颗粒,易形成初始积灰层,导致积灰高度最高.在500 ℃灰和650 ℃存在“边界粗糙化”现象.准东煤800 ℃灰沉积机制主要是惯性沉积与积灰脱落,而500 ℃和650 ℃灰主要是惯性沉积与“边界粗糙化”效应.

| [1] |

ZHOU Jibin, ZHUANG Xingguo, ALASTUEY A, et al. Geochemistry and mineralogy of coal in the recently explored Zhundong large coal field in the Junggar basin, Xinjiang province, China[J].

International Journal of Coal Geology, 2010, 82(1/2): 51-67.

DOI: 10.1016/j.coal.2009.12.015 |

| [2] |

刘大海, 张守玉, 陈川, 等. 新疆高钠煤脱钠提质过程中钠存在形式[J].

煤炭学报, 2014(12): 2519-2524.

LIU Dahai, ZHANG Shouyu, CHEN Chuan, et al. Existence form of sodium in the high sodium coals from Xinjiang during its sodium removal process[J]. Journal of CHINA Coal Society, 2014(12): 2519-2524. DOI: 10.13225/j.cnki.jccs.2014.0103 |

| [3] |

陶玉洁. 高碱金属准东煤燃烧特性及灰渣行为的基础研究[D]. 杭州: 浙江大学, 2015.

TAO Yujie. Basic research on combustion characteristics and ash behaviors of high-alkali Zhundong coal[D]. Hangzhou: Zhejiang University, 2015. http://d.wanfangdata.com.cn/Thesis/Y2747799 |

| [4] |

BARROSO J, BALLESTER J, PINA A. Study of coal ash deposition in an entrained flow reactor: Assessment of traditional and alternative slagging indices[J].

Fuel Processing Technology, 2007, 88(9): 865-876.

DOI: 10.1016/j.fuproc.2007.04.008 |

| [5] |

XU Jingying, YU Dunxi, FAN Bin, et al. Characterization of ash particles from co-combustion with a Zhundong coal for understanding ash deposition behavior[J].

Energy & Fuels, 2014, 28(1): 678-684.

DOI: 10.1021/ef401545d |

| [6] |

WANG Chang'an, JIN Xi, WANG Yikun, et al. Release and transformation of sodium during pyrolysis of Zhundong coals[J].

Energy & Fuels, 2015, 29(1): 78-85.

DOI: 10.1021/ef502128s |

| [7] |

LI Guangyu, WANG Changan, YAN Yu, et al. Release and transformation of sodium during combustion of Zhundong coals[J].

Journal of the Energy Institute, 2016, 89(1): 48-56.

DOI: 10.1016/j.joei.2015.01.011 |

| [8] |

卫小芳, 刘铁峰, 黄戒介, 等. 澳大利亚高盐煤中钠在热解过程中的形态变迁[J].

燃料化学学报, 2010, 38(2): 144-148.

WEI Xiaofang, LIU Tiefeng, HUANG Jiejie, et al. Transformation of Na in an Australian high-sodium coal during pyrolysis[J]. Journal of Fuel Chemistry and Technology, 2010, 38(2): 144-148. DOI: 10.3969/j.issn.0253-2409.2010.02.004 |

| [9] |

WANG Xuebin, XU Zhaoxia, WEI Bo, et al. The ash deposition mechanism in boilers burning Zhundong coal with high contents of sodium and calcium: A study from ash evaporating to condensing[J].

Applied Thermal Engineering, 2015, 80(5): 150-159.

DOI: 10.1016/j.applthermaleng.2015.01.051 |

| [10] |

QUYN D M, WU Hongwei, LI Chunzhu. Volatilisation and catalytic effects of alkali and alkaline earth metallic species during the pyrolysis and gasification of Victorian brown coal. Part Ⅰ. Volatilisation of Na and Cl from a set of NaCl-loaded samples[J].

Fuel, 2002, 81(2): 143-149.

DOI: 10.1016/S0016-2361(01)00128-4 |

| [11] |

ZHANG Xiaoyu, ZHANG Haixia, NA Yongjie. Transformation of sodium during the ashing of Zhundong coal[J].

Procedia Enginee-ring, 2015, 102: 305-314.

DOI: 10.1016/j.proeng.2015.01.147 |

| [12] |

ZHOU Bin, ZHOU Hao, WANG Jianyang, et al. Effect of temperature on the sintering behavior of Zhundong coal ash in oxy-fuel combustion atmosphere[J].

Fuel, 2015, 150: 526-537.

DOI: 10.1016/j.fuel.2015.02.057 |

| [13] |

吴江全, 孟建强, 严泰森, 等. 过量空气系数对准东煤结渣特性的影响[J].

哈尔滨工业大学学报, 2015, 47(7): 78-83.

WU Jiangquan, MENG Jianqiang, YAN Taisen, et al. Effect of excess air ratio on slagging characteristics of Zhundong coal[J]. Journal of Harbin Institute of Technology, 2015, 47(7): 78-83. DOI: 10.11918/j.issn.0367-6234.2015.07.013 |

| [14] |

赵岩, 刘栗, 邱朋华, 等. 准东煤热解动力学单一扫描速率法应用局限性[J].

哈尔滨工业大学学报, 2016, 48(7): 58-66.

ZHAO Yan, LIU Li, QIU Penghua, et al. Application limitations of single scanning rate method in pyrolysis kinetics of Zhundong coal[J]. Journal of Harbin Institute of Technology, 2016, 48(7): 58-66. DOI: 10.11918/j.issn.0367-6234.2016.07.009 |

| [15] |

ZBOGAR A, FRANDSEN F, JENSEN P, et al. Shedding of ash deposits[J].

Progress in Energy and Combustion Science, 2009, 35(1): 31-56.

DOI: 10.1016/j.pecs.2008.07.001 |

| [16] |

ZHOU H, JESEN P A, FRANDSEN F J. Dynamic mechanistic model of superheater deposit growth and shedding in a biomass fired grate boiler[J].

Fuel, 2007, 86(10/11): 1519-1533.

DOI: 10.1016/j.fuel.2006.10.026 |

| [17] |

RUSHDI A, GUPTA R, SHARMA A, et al. Mechanistic prediction of ash deposition in a pilot-scale test facility[J].

Fuel, 2005, 84(10): 1246-1258.

DOI: 10.1016/j.fuel.2004.08.027 |

| [18] |

TOMECZEK J, WACLAWIAK K. Two-dimensional modelling of deposits formation on platen superheaters in pulverized coal boilers[J].

Fuel, 2009, 88(8): 1466-1471.

DOI: 10.1016/j.fuel.2009.02.023 |

| [19] |

HENIZEL T, SIEGLE V, SPLIETHOFF H, et al. Investigation of slagging in pulverized fuel co-combustion of biomass and coal at a pilot-scale test facility[J].

Fuel Processing Technology, 1998(54): 109-125.

DOI: 10.1016/S0378-3820(97)00063-5 |

| [20] |

VUTHALURU H, WALL T. Ash formation and deposition from a Victorian brown coal: modelling and prevention[J].

Fuel Processing Technology, 1998, 53(3): 215-233.

DOI: 10.1016/S0378-3820(97)00047-7 |

| [21] |

KUPKA T, ZAJAC K, WEBER R. Effect of fuel type and deposition surface temperature on the growth and structure of an ash deposit collected during co-firing of coal with sewage sludge and sawdust[J].

Energy & Fuels, 2009, 23(7): 3429-3436.

DOI: 10.1021/ef800976y |

| [22] |

ZHOU Hao, ZHOU Bin, LI Letian, et al. Investigation of the influence of the furnace temperature on slagging deposit characteristics using a digital image technique[J].

Energy & Fuels, 2014, 28(9): 5756-5765.

DOI: 10.1021/ef501656f |

| [23] |

LI Gengda, LI Shuiqing, DONG Ming, et al. Comparison of parti-culate formation and ash deposition under oxy-fuel and conventional pulverized coal combustions[J].

Fuel, 2013, 106: 544-551.

DOI: 10.1016/j.fuel.2012.10.035 |

| [24] |

SURIYAWONG A, GAMBLE M, LEE M, et al. Submicrometer particle formation and mercury speciation under O2-CO2 coal combustion[J].

Energy & Fuels, 2006, 20(6): 2357-2363.

DOI: 10.1021/ef060178s |

| [25] |

WANG Hui, ZHENG Zhimin, YANG Li, et al. Experimental investigation on ash deposition of a bituminous coal during oxy-fuel combustion in a bench-scale fluidized bed[J].

Fuel Processing Technology, 2015, 132: 24-30.

DOI: 10.1016/j.fuproc.2014.12.021 |

| [26] |

蔡永铁. CFB富氧燃烧气氛下飞灰的沉积试验及沉积过程模拟[D]. 哈尔滨: 哈尔滨工业大学, 2014.

CAI Yongtie. Experimental studies and numerical simulations of fly ash deposition in Oxy-fuel CFB[D]. Harbin: Harbin Institute of Technology, 2014. http://d.wanfangdata.com.cn/Thesis/D593604 |

| [27] |

吴建群, 于敦喜, 曾宪鹏, 等. 富氧燃烧条件下神华煤灰的沉积特性[J].

工程热物理学报, 2013, 34(9): 1767-1770.

WU Jianqun, YU Dunxi, ZENG Xianpeng, et al. Ash deposition in Oxy-fuel combustion of Shenhua coal[J]. Journal of Engineering Thermophysics, 2013, 34(9): 1767-1770. |

| [28] |

LI Guangyu, WANG Changan, YAN Yu, et al. Release and transformation of sodium during combustion of Zhundong coals[J].

Journal of the Energy Institute, 2016, 89(1): 48-56.

DOI: 10.1016/j.joei.2015.01.011 |

| [29] |

NEL M, STRYDOM C, SCHOBERT H, et al. Effect of sodium compounds on the sintering propensity of coal-associated minerals[J].

Journal of Analytical and Applied Pyrolysis, 2015, 111: 94-99.

DOI: 10.1016/j.jaap.2014.12.003 |

| [30] |

QIU Kunzan, ZHANG Hailong, ZHOU Hao, et al. Experimental investigation of ash deposits characteristics of co-combustion of coal and rice hull using a digital image technique[J].

Applied Thermal Engineering, 2014, 70(1): 77-89.

DOI: 10.1016/j.applthermaleng.2014.04.063 |

| [31] |

BAXTER L, DESOLLAR R. A mechanistic description of ash deposition during pulverized coal combustion: predictions compared with observations[J].

Fuel, 1993, 72(10): 1411-1418.

DOI: 10.1016/0016-2361(93)90417-Z |

2018, Vol. 50

2018, Vol. 50