2. 中国北方车辆研究所车辆传动重点实验室(中国北方车辆研究所), 北京 100072

2. National Key Lab. of Vehicular Transmission, China North Vehicle Research Institute, Beijing 100072, China

大功率Cu基粉末冶金摩擦材料在高能量密度传动系统中得到了广泛应用.压力边界对静摩擦因数和滑动摩擦因数均存在较大影响[1],但是在摩擦过程中加载的压力与摩擦表面实际产生的接触压力往往产生偏离[2].国内外很多学者在摩擦元件压力边界仿真与测量方面进行了大量的研究,提出了很多模型与假设,同时也进行了大量的实验验证. Lou等[3]分析了工作条件、压力特性、应变场耦合等因素,构建了在瞬态条件下摩擦过程动力学模型. Greenwood等[4]在1966年就提出了名义接触面积的概念,从微观角度研究了粗糙面高度的分布和压力分布特性的关系;1991年Majumdar等[5]提出了基于分形特征来描述接触表面接触特征的模型来探讨压力与接触的相互关系;1994年Wang等[6]针对M-B模型做出了相应的改进和修正. Dubois[7]等考虑了接触压力和有效的塑性应变的渗透性对摩擦变化的影响,并进行了三维有限元模拟;Derler等[8]研究了食指垫接触压力分布对摩擦的影响. Xiao等[9]、Imado等[10]研究了摩擦因数对一些聚合物轴承在干燥和润滑条件下的销盘滑动试验,发现接触压力分布在很大程度上影响润滑条件下的摩擦因数. Haviland[11]、Evans等[12]和Holgerson等[13]通过SAE制动试验初步研究了湿式离合器接合过程的摩擦特性,发现制动过程中压力边界在黏着摩擦、混合摩擦等多种摩擦机理下对摩擦特性都有较大影响. Hohmann等[14]利用ADINA7.1分别对汽车鼓式制动器和盘式制动器进行了分析,得出了制动器接触表面的压力分布,但是缺少有效的测试手段对其结论进行验证.传统的摩擦副压力测量方法,如接触压痕法[15]是以摩擦元件相对静止为前提的.但是实际上摩擦片总是工作在相对滑动过程中.这时的接触压力是一个动态变化的值.

目前,对于名义接触压力与真实接触压力的偏差关系、接触压力与施加载荷的关系以及接触压力的精确测量等方面的研究还存在欠缺.本文所提出模型以及验证模型的测试方法能够计算和测量摩擦副的动态接触压力.接触压力分布状态的精确获得可以帮助研究者更容易判定摩擦元件表面易失效部位,了解局部摩擦特性,避免局部摩擦过热,优化结构设计等.

1 摩擦元件接触压力仿真分析名义接触面积与实际接触面积的差异造成了接触压力的不同.这是因为现在的摩擦元件设计一般不考虑材料变形、加载结构、表面形貌以及一些表面附属结构(沟槽)等对于压力的影响.但实际上这些因素不仅影响接触压力,也影响局部摩擦特性.本文以离合器Cu基粉末冶金摩擦元件为研究对象,通过建立简化模型,获得了摩擦副接触表面压力分布仿真结果.

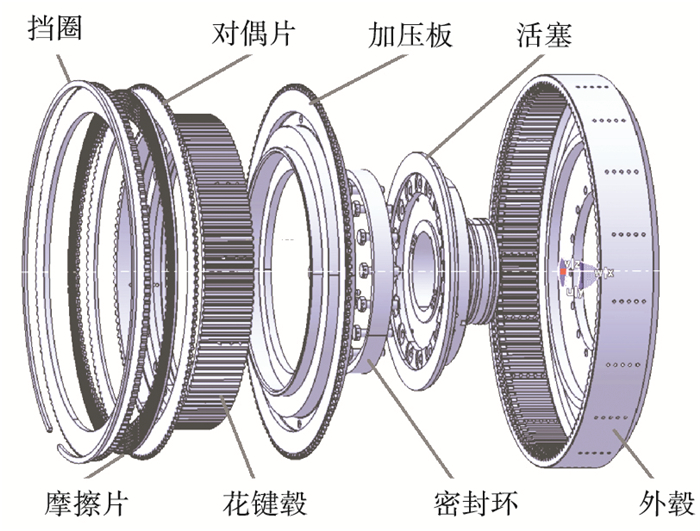

为了精确获得摩擦副接触压力的分布状况,首先要从离合器结构入手.离合器主要由若干组环形的摩擦片和对偶片(摩擦片主动,对偶片从动)、活塞、加压板、花键穀、外毂等组成,如图 1所示.摩擦片和对偶片间隔排列,摩擦片通过内齿渐开线花键与离合器花键毂周向固定,对偶片通过外齿渐开线花键与外毂相连.离合器活塞通过推动加压板将一系列摩擦片和对偶片压紧,实现离合作动.其中的加压板、摩擦结构和挡圈等对摩擦副表面压力分布起到了决定性的作用.

|

图 1 摩擦元件装配结构示意 Figure 1 Friction elements assembly structure |

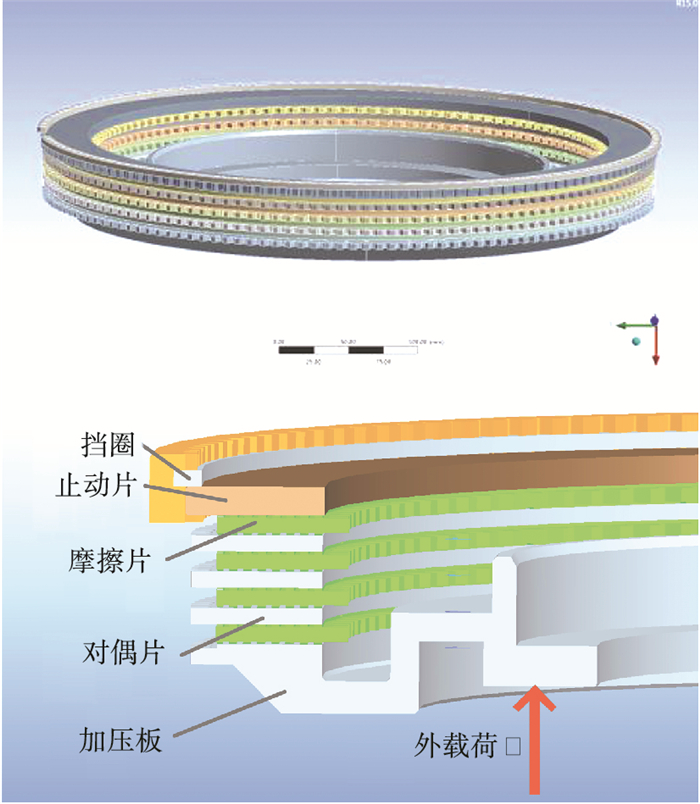

针对履带车辆变速箱中摩擦式离合器的结构,保留加压板、摩擦片和对偶片后的简化摩擦元件加载接触分析模型如图 2所示.其中包括加压板、四对摩擦副、止动片和挡圈.下部为通过油缸推动的加压板,中间为Cu基粉末冶金摩擦片和对偶片,上部为止动片.外载荷F使得加压板推动摩擦片和对偶片相互贴合压紧.止动片被挡圈固定,用来限制摩擦副的轴向串动.

|

图 2 简化后的摩擦结构仿真模型 Figure 2 The simplified friction simulation model |

|

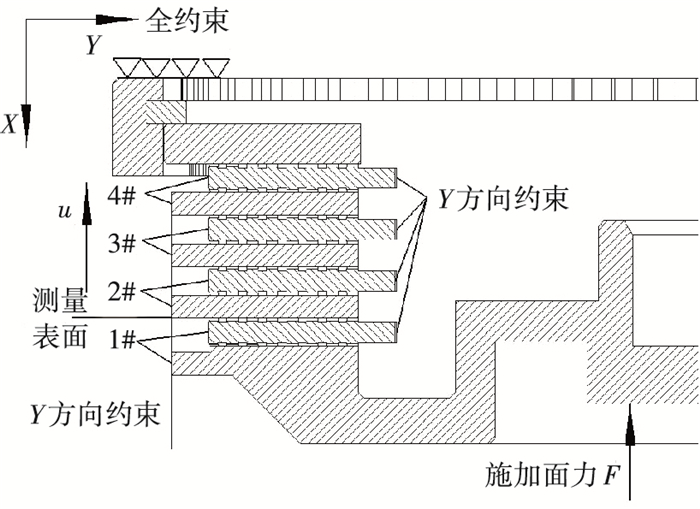

图 3 模型的载荷与边界条件示意 Figure 3 The load and boundary conditions of model |

止动挡圈采用全约束,将摩擦副从下到上进行编号,加压板为1#对偶片,摩擦副和加压板Y方向不可移动,X方向允许有位移u的轴向串动.各个元件的材料参数如表 1所示,材料的设置与实际情况相同.止动片、对偶片和摩擦片芯板材料采用30CrMnSiA材料,摩擦片表面烧结材料为Cu基粉末冶金.

| 表 1 摩擦副材料参数 Table 1 Friction pair material parameters |

加载条件为0~2.0 MPa载荷,每0.1 MPa加载一次,得到不同载荷下加载接触仿真分析结果, 并获得了摩擦片的压力分布云图. 图 4为2.0 MPa面力载荷下的有限元模型横断面接触压力分布云图.

|

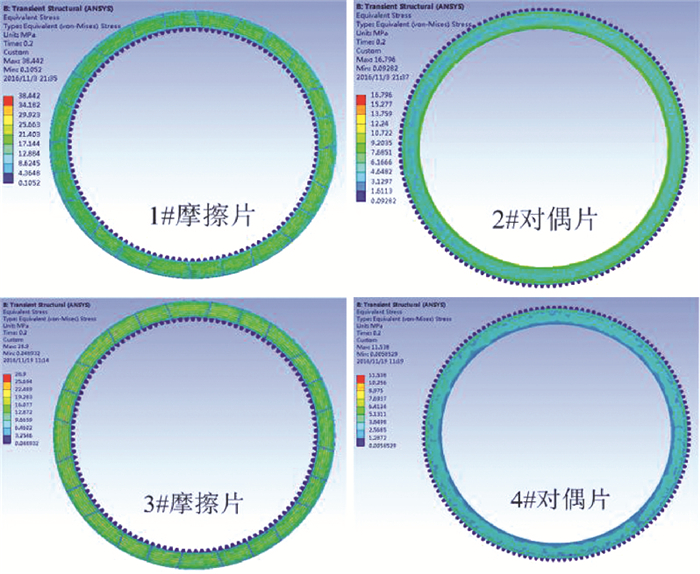

图 4 Cu基粉末冶金摩擦结构仿真云图 Figure 4 Sintered bronze friction structure simulation result |

如图 5为部分摩擦副的仿真云图.可见摩擦片表面压力分布差异明显,说明由于止动挡圈与加压板的共同作用,摩擦副表面接触状态产生局部变化.名义接触压力与实际接触压力产生偏离,这种分布变化会随着油缸底片刚度的增大而减小,随着摩擦片半径的增大而增大.

|

图 5 摩擦元件接触压力分布 Figure 5 Contact pressure distribution of friction plates |

摩擦元件周向压力出现差异,对于2#对偶片,内环最高压力为16.5 MPa.

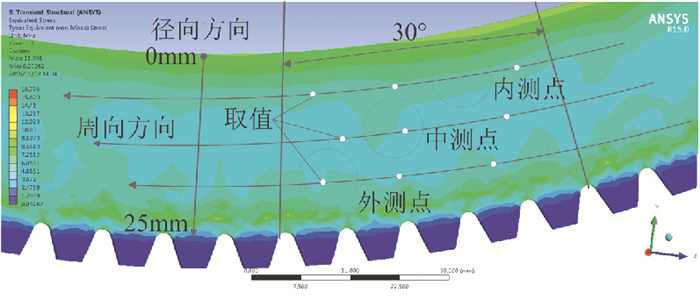

图 6所示为定义摩擦片的径向方向以及对应试验测点的分布(参考图 11),分别定义了内、中、外3个周向仿真数据采集位置.

|

图 6 径向、周向仿真数据采集位置定义 Figure 6 The definition of simulation data collection position |

|

图 7 径向平均接触压力分布曲线 Figure 7 The radial direction average contact pressure curve |

|

图 8 周向平均接触压力及拟合曲线 Figure 8 Fitted curves of the average contact pressure on circumferential direction |

|

图 9 测量过程原理 Figure 9 The principle of experiment |

|

图 10 对偶片测量孔分布 Figure 10 Measuring holes distribution |

|

图 11 测量点标定装置 Figure 11 Calibration device of measuring points |

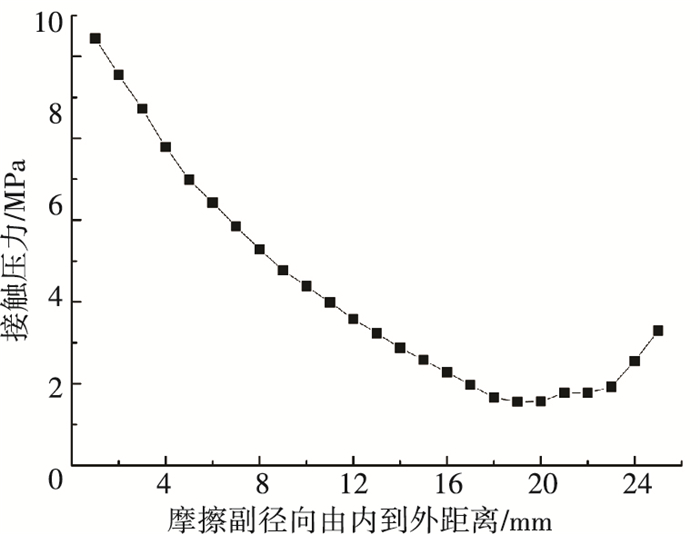

取任意的10个径向方向,每1 mm取点一个,计算10条径向方向的平均值,并绘制径向平均接触压力分布曲线如图 7所示.压力分布总体上呈现内大外小的趋势,但最外侧压力有所增大,这主要是挡圈等结构造成的.

将摩擦副周向分为12等份(每份30°).取相同环带上的任意3个点的平均值作为该环带的平均接触压力值(参见图 6).绘制了2.0 MPa载荷下,周向平均接触压力的线性拟合曲线如图 8所示.图中横坐标代表了沿圆周方向的12个划分区域.周向环带接触压力波动明显,说明沟槽等表面附属结构对接触压力影响较为明显.

为了与仿真结果进行对比,本文设计了接触压力的动态测量方法,进一步测量与验证摩擦元件接触压力分布结果.

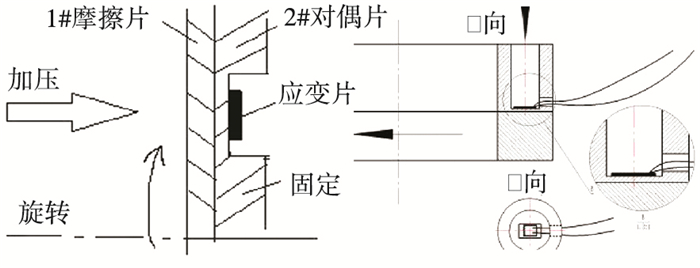

2 接触压力分布测试试验原理通过贴于对偶片盲孔底部(对偶片及孔结构见图 9)应变片的应变量,间接测量出摩擦片接触压力.试验通过对偶片非打孔表面的加压以及摩擦,动态采集接触面的应变量.测试过程瞬时温度较高,有润滑油参与冷却.

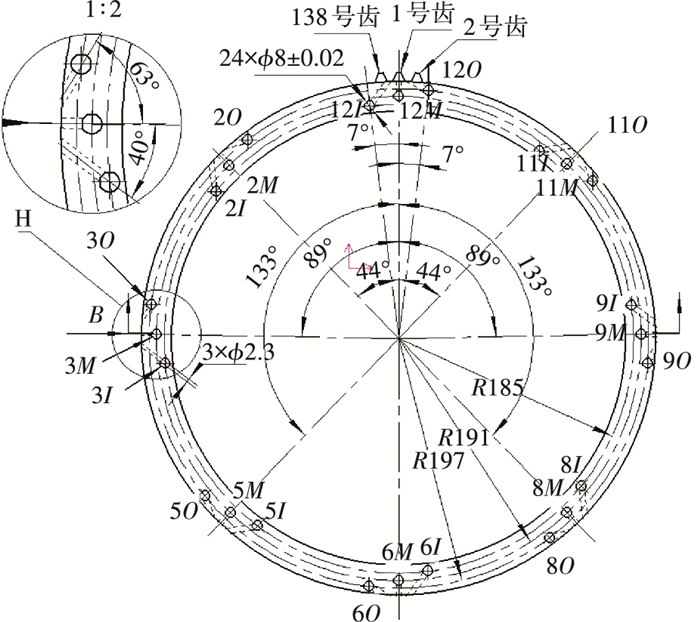

试验原理是将压力载荷对于材料变形过程作为测量采集的变量,采用应变调理器和DASP信号处理仪等将测量信号进行处理,获取试样表面应变数据,进而通过对测量点的标定确定出不同压力状态下所对应的应变状态值,最终对应获得摩擦片测点处的接触压力值.将各应变片贴于对应的孔内,孔直径8 mm,孔深3 mm,每处点分成内(用I表示)、中(用M表示)、外(用O表示)3层,周向分布共计24个点,将各个测点进行编号,各点的分布如图 10所示.开槽深度3.25 mm,开孔直径8 mm,采用应变片为120 Ω,两线3AA应变片,采用四分之一桥路进行连接.

由于试验需要,必须要在对偶片背面打应变测量孔,以粘贴应变片.打孔部位、孔深和应变片的粘贴必然会存在细微的差别.所以为了更加精确的测量压力,本文设计了测量点的标定过程.

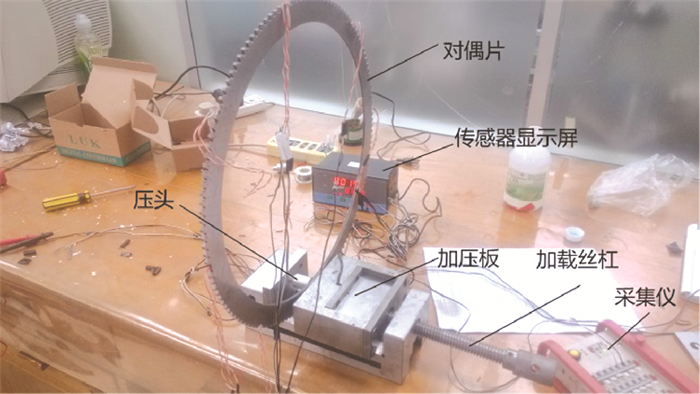

3 接触压力测试点标定标定试验一方面是为了消除应变孔的加工误差;另一方面是由于测量结构较为复杂,难以通过数值计算的方式获得接触压力的计算结果,所以必须通过各测点的标定试验来完成,其标定装置如图 11所示.压板与丝杠相连推动压头给对偶片相应区域加载,加载力会通过压力传感器显示,从而确定载荷.每一个测量点的标定数据会通过采集仪输入到计算机当中,再通过信号解析获得应变信号.

试验采用阶梯加载的方法,通过加载丝杠分别对测量点加载已知的标准载荷,然后对应变片采集的应变数据进行记录,从而获得了已知压力所对应的各测点的应变关系.

4 摩擦元件接合过程接触压力测量静态加压是指试验台只有轴向载荷,摩擦元件不发生转动.动态加压是指既存在轴向载荷,也存在周向转动的试验工况.为防止温度对试验的影响,本试验采用3AA温度自补偿型高温应变片,试验台电机功率305 kW,试样外直径406 mm, 内直径356 mm, 厚度4 mm,材料硬度35~42 HRC.试验过程油温:40 ℃,冷却油流量6 L/min.

静态加载工况:对应仿真的加载条件,试验载荷从0~2.0 MPa,每0.1 MPa加载一次,每个工况分别进行3次测量.

动态加载工况:试验转速分别为400、600、800 r/min,施加载荷分别为29 000、58 000 N,分别对应摩擦片上1 MPa和2 MPa压力.

信号采集系统的采样频率20 kHz,应变有效范围0~20 000 με,应变测量精度1~3 με,采样点为24个.摩擦副材料的各项参数见表 1所示.

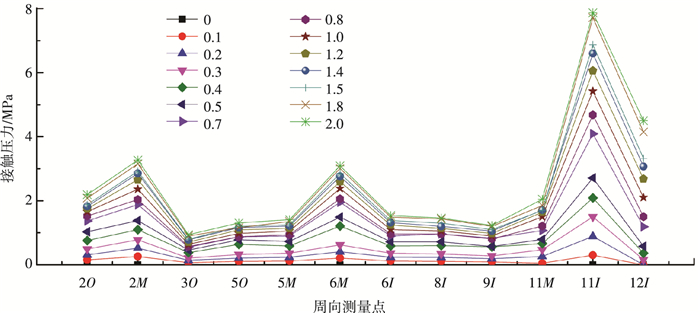

5 试验结果与讨论静态压力测试数据结果曲线如图 12所示,横坐标为测点编号,纵坐标为对应的测量压力值.由图中可以清楚地看出各个点在加载压力变化的情况下实测接触压力变化.主要存在压力过大的点在2点附近、6点附近和11点附近.

|

图 12 静态接触压力测试结果 Figure 12 Static contact pressure experiment results |

本文计算了各个环带的平均接触压力,取径向方向的接触压力值相比较,将试验点内、中、外各环带相同载荷的测量值分别取其平均值,绘制出接触压力径向变化曲线,如图 13所示,横坐标为离合器试验台施加的载荷,纵坐标为摩擦副的接合面测量获得的接触压力.

|

图 13 施加载荷与实际接触压力的对应关系 Figure 13 Relations between applied load and actual contact pressure |

通过曲线可以看出,施加载荷与摩擦副之间获得真正接触载荷是不同的,这与之前通过仿真获得结果相对应.各个测点之间、内外层测点之间差异变大,说明在较低载荷下接触压力的分布较为均匀,随着载荷的增加环带之间的差异越来越明显.

本文对比了2.0MPa载荷下的接触压力的周向仿真值与测量值.将图 8的仿真数据点与静态接触压力试验曲线相对比(如图 12所示). 图 14所示为对比结果,内圈测点的试验值在11点处较大,在10点和12点处较小.这可能是由于11点附近存在表面微凸点造成的,微凸点承担了该点附近的大部分载荷,所以同时造成了其它点承担接触力较小的情况.所以11内侧点附近极为容易造成压力过高,摩擦热过大,从而发生烧蚀等情况.

|

图 14 仿真结果与试验值的对比 Figure 14 Comparison of simulation and experiment results |

根据图 14计算了仿真值与试验值的相对误差. 图 15为不同环带的周向相对误差,由于仿真模型是考虑沟槽影响的,此处的相对误差较大的点应该是非模型因素造成的,比如:摩擦片制造过程的表面不平度,摩擦片摩擦受热之后产生的翘曲影响等.这些因素是仿真难以模拟的.

|

图 15 相对误差曲线 Figure 15 Relative error curves |

将各个点的相对误差取平均,2.0 MPa下的平均相对误差值为21.7%,可见尽管个别点的相对误差较大,但是模型从总体上保持了较高的精度.

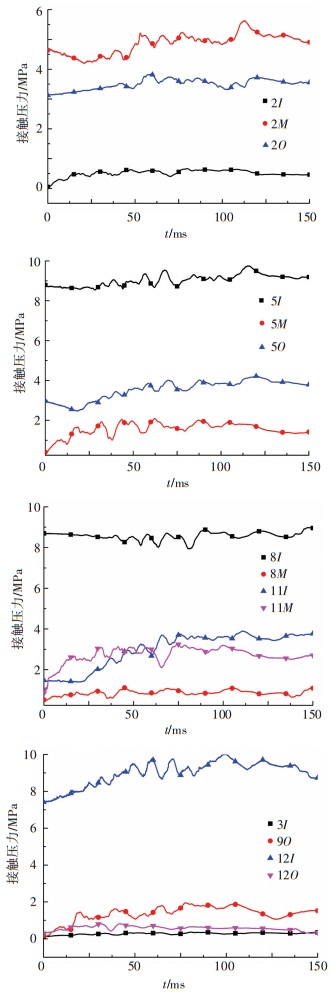

动态测量过程中,通过信号采集仪获得了各个测点的应变数据,将试验数据带入标定曲线,计算获得了各个点的接触压力随时间的变化曲线,如图 16所示.在整个制动过程中接触压力呈现一定的周期波动,动态地反映了摩擦片旋转摩擦过程接触压力的周期变化.

|

图 16 各测点制动过程接触压力曲线(1 MPa外载荷) Figure 16 Contact pressure curves in breaking process (lode: 1 MPa) |

从各个测点的接触压力测试情况来看,摩擦片各测点变化相差较大,相同环带上的不同周向位置的点的压力差别明显,说明除了加压结构影响外,摩擦元件周向沟槽形式、制造误差等因素影响显著.局部差异较为明显.

单一曲线的周期变化幅度明显小于曲线与曲线之间的差异幅度.所以说明摩擦元件加压结构影响强于摩擦表面局部接触状态的差异.这与仿真获得的计算结果相一致.

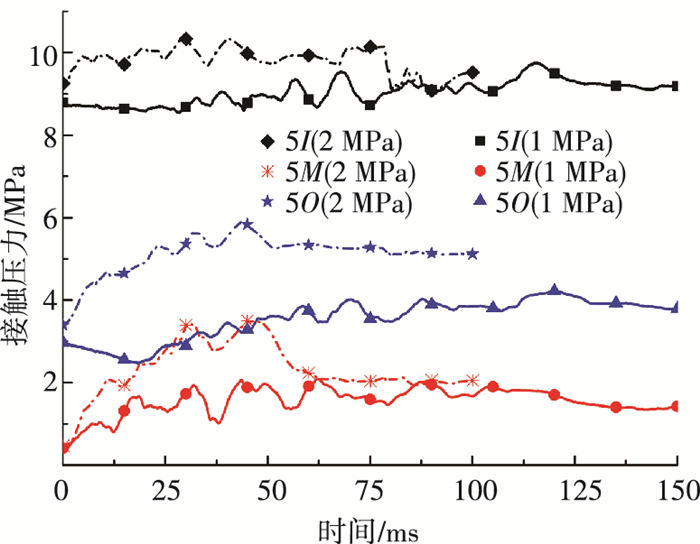

试验对比了不同载荷下的动态接触压力变化情况,图 17所示为测点5的对比曲线.随着压力的增大,真实接触面积接近名义接触面积,压力的增加是通过所有接触点进行分担的.接触压力较大的测点增量变化相对较小,说明该点所在的局部的单个接触点的接触状态较好.

|

图 17 测点5在不同载荷下接触压力对比 Figure 17 Comparison of contact pressures under different load conditions about point 5 |

反之,接触压力较低的部位,接触情况较差,载荷增加所带来的接触压力的增大比较明显.随着压力的增大,材料变形加大,同一接触位置的接触压力的分配总是向着更加均匀的趋势发展,所以压力较低部位的在外载荷增大情况下的变化更加明显.

6 结论1) 摩擦副接触压力分布并不均匀,径向压力呈现内大外小的分布,周向压力呈现波动变化.径向分布主要与加压板和挡圈组成的加载结构有关.

2) 相同环带上的不同周向位置的点的压力差别明显,说明除加载结构外,沟槽、制造误差的影响显著.

3) 在接合过程的中期接触压力的周期变化明显,初始和结束时较为平稳;并且摩擦元件加载结构影响强于其他因素.

4) 同一测量点处的接触压力在载荷增大时会趋向于更加均匀的分布.

| [1] |

王延忠, 魏彬, 宁克焱, 等. 铜基粉末冶金摩擦材料调速制动摩擦系数试验[J].

哈尔滨工业大学学报, 2014, 46(1): 116-120.

WANG Yanzhong, WEI Bin, NING Keyan, et al. Friction coeffi-cient speed-control experiment of Cu-based wet sintered friction material[J]. Journal of Harbin Institute of Technology, 2014, 46(1): 116-120. |

| [2] |

WANG Yanzhong, WEI Bin, WU Xiangyu. Wet friction-element boundary friction mechanism and friction coefficient prediction[J].

Tribology in Industry, 2012, 34(4): 198-205.

DOI: 10.1036/1097-8542.272600 |

| [3] |

LOU Feiyan, LIU Hailiang. The simulation analysis of thermo-mechanical coupled stress for wet clutch friction plate based on ABAQUS[J].

Sensors & Transducers, 2013, 161(12): 545-553.

|

| [4] |

GREENWOOD J A, WILLIAMSON J.B.P. Contact of no-minally flat surfaces[J].

Proceedings of the Royal Society A, 1966, 295: 300-319.

DOI: 10.1016/0043-1648(67)90287-6 |

| [5] |

MAJUMDAR A., BHUSHAN B. Role of fractal geometry in roughness characterization and contact mechanics of surfaces[J].

Transactions of ASME, Journal of Tribology, 1990, 112: 205-212.

DOI: 10.1115/1.2920243 |

| [6] |

WANG S, KOMVOPOULOS K. Fractal theory of the temperature distribution at elastic contacts of fast sliding surfaces[C]// Procee-dings of the ASME/STLE Tribology Conference.Maui: ASME Press, 1994: 203-214. DOI:10.1115/1.2831227.ISSN: 0402-1215.

|

| [7] |

DUBOIS A, QUDIN J, PICART P. Elastoplastic finite element analyses of an upsetting-sliding test for the determination of friction at medium and high contact pressure[J].

Tribology International, 1996, 29(7): 603-613.

DOI: 10.1016/0301-679X(96)00006-0 |

| [8] |

DERLER S, SVESS J, RAO A, et al. Influence of variations in the pressure distribution on the friction of the finger pad[J].

Tribology International, 2013, 63(7): 14-20.

DOI: 10.1016/j.triboint.2012.03.001 |

| [9] |

XIAO L, BJRKLUND S, ROSÉN B G. The influence of surface roughness and the contact pressure distribution on friction in rolling/sliding contacts[J].

Tribology International, 2007, 40(4): 694-698.

DOI: 10.1016/j.triboint.2005.11.021 |

| [10] |

IMADO K, MIURA A, KIDO Y. Influence of testing method on the contact pressure distribution and its effect on coefficient of friction in polymeric bearings[J].

Tribology International, 2007, 40(2): 390-396.

DOI: 10.1016/j.triboint.2005.09.024 |

| [11] |

HAVILAND M L., RODGERS JJ., DAVISION E D. Surface temperatures and friction in lubricated clutches[C]// Automotive engineering congress and exposition. Detroit: SAE, 1963:28-36. DOI:10.4271/630028.

|

| [12] |

EVANS E M, WHITTLE J. Friction in wet clutches[J].

Procee-dings of the Institution of Mechanical Engineers, 1968, 182(14): 132-138.

|

| [13] |

HOLGERSON M. Apparatus for measurement of engage-ment cha-racteristics of a wet clutch[J].

Wear, 1997, 213(1/2): 140-147.

DOI: 10.1016/s0043-1648(97)00202-0 |

| [14] |

HOHMANN C, SCHIFFNER K, OERTER K, et al. Contact analysis for drum brakes and disk brakes using ADINA[J].

Computers and Structures, 1999(72): 185-198.

DOI: 10.1016/s0045-7949(99)00007-3 |

| [15] |

綦有为, 陈漫, 陈飞. 离合器摩擦副实际接触面积模型研究[J].

广西大学学报(自然科学版), 2016, 41(3): 707-713.

QI Youwei, CHEN Man, CHEN Fei. Study of real contact area model of friction pairs in clutches[J]. Journal of Guangxi University(Nat Sci Ed), 2016, 41(3): 707-713. DOI: 10.13624/j.cnki.issn.1001-7445.2016 |

2018, Vol. 50

2018, Vol. 50