2. 自润滑关节轴承共性技术航空科技重点实验室(燕山大学),河北 秦皇岛 066004

2. Aviation Key Laboratory of Science and Technology on Generic Technology of Self-Lubricating Spherical Plain Bearing(Yanshan University), Qinhuangdao 066004, Hebei, China

目前,磁头与磁盘之间的最小间隙已经下降到了2 nm[1],为进一步提高硬盘的存储容量,磁头与磁盘之间的间隙需要进一步降低.而盘片表面的润滑剂在磁头与磁盘之间的转移将会导致磁头与磁盘之间发生间歇性接触,从而降低磁头飞行的稳定性[2-4].此外,润滑剂转移也是阻碍磁头在润滑剂中飞行式记录(surfing recording)方式[5]应用的一个关键因素.目前,学者们对于润滑剂转移的研究主要集中在润滑剂层的厚度、润滑剂分子的极性、润滑剂分子主链的刚度[6]、润滑剂分子的吸附率[7-8]、润滑剂的类型、空气轴承表面[9]以及气体分子[10]对于润滑剂转移的影响等方面.然而,学者们在研究润滑剂转移时, 并未将润滑剂转移与接触过程结束后润滑剂在盘片表面分布相结合来分析接触过程对磁头飞行稳定性的影响.但在实际情况中,当磁头读取盘片上的数据时,会多次飞过磁头磁盘接触过的位置.因此当润滑剂转移到磁头表面后,润滑剂在盘片表面的不均匀分布便会影响磁头再次飞行到该处时的稳定性,使磁头飞行高度无法进一步降低,间接阻碍了硬盘存储容量的提高.当前使用的硬盘盘片上的类金刚石薄膜(diamond like carbon, DLC)层的粗糙度Ra已达到0.2 nm以下[11-12],当磁头与盘片上的润滑剂层接触时,DLC层的粗糙度也会影响磁头飞行的稳定性.因此,本文研究了盘片上DLC层粗糙度、DLC表层官能团比例及单个分子中羟基数量对磁头磁盘之间润滑剂转移及润滑剂在盘片表面分布的影响.

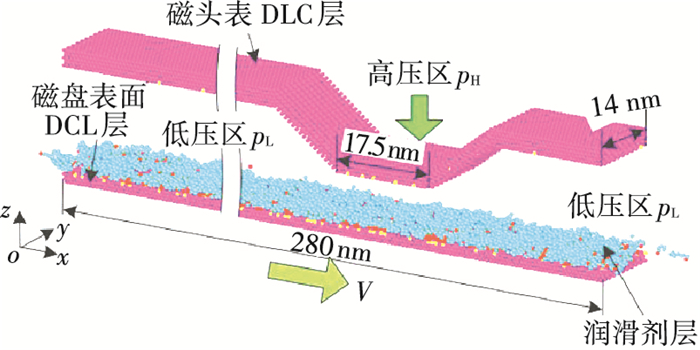

1 模型根据磁头在磁盘上飞行时磁头磁盘之间产生的空气轴承压力(Air bearing pressure)与磁头磁盘之间间隙的关系,建立了如图 1所示的分子动力学模型.较大的磁头磁盘间隙对应着较小的空气轴承压力,较小的磁头磁盘间隙对应着较大的空气轴承压力. 图 1所示的分子动力学模型为简化的分子动力学模型,即将实际分子中的几个原子简化为一个粒子[13].磁头和磁盘上的DLC层由3层刚性粒子组成.根据磁头上的DLC层和磁盘上的DLC层原子作用的不同,将DLC层分为两种粒子:官能团(functional beads, FB)和非官能团(non-functional beads, NB).磁头表面DLC层的官能团比例为5%[13].当磁盘表面DLC层的官能团数量占DLC表层粒子总数的20%时,磁盘表面的润滑剂分子大部分吸附在盘片表面(化学吸附),少部分润滑剂分子分散在盘片表面(物理吸附).当盘片上DLC层官能团的数量占DLC表层粒子总数的80%时,全部润滑剂分子吸附在盘片表面[13].因此,本文研究了DLC表层官能团的比例对磁头磁盘之间润滑剂转移的影响.以Zdol(2个羟基)型润滑剂为例来研究DLC层粗糙度、DLC层官能团比例对磁头磁盘间润滑剂转移的影响.根据润滑剂分子的结构将其简化为由10个粒子组成的分子链,包括8个润滑剂分子中间粒子(BB)和两个端基(EB).

|

图 1 分子动力学模型 Figure 1 Molecular dynamics simulation model |

在所建立的分子动力学模型中,每一对粒子之间的相互作用由截断平移的Lennard-Jones (LJ)势来描述,其表达式为

| $ {U_{{\rm{LJ}}}}\left( r \right) = \left[{4\varepsilon {{\left( {\frac{\sigma }{r}} \right)}^{12}}-{{\left( {\frac{\sigma }{r}} \right)}^6}-{{\left( {\frac{\sigma }{{{r_{\rm{c}}}}}} \right)}^{12}} + {{\left( {\frac{\sigma }{{{r_{\rm{c}}}}}} \right)}^6}} \right]. $ | (1) |

式中:σ为单个粒子直径(约为0.7 nm), ε为势阱深度, r 为粒子间距离, rc(约为1.75 nm)为截断半径,其示意图见图 2. 当粒子i与其他粒子之间的距离r大于截断半径rc时,二者之间的相互作用力忽略不计.

|

图 2 截断半径方法示意 Figure 2 Schematic of cutting off radius method |

端基之间,端基与磁头磁盘表面DLC层的官能团之间的附加作用势为

| $ {U_{{\rm{EXP}}}}\left( r \right) = - {\varepsilon ^{\rm{p}}}{\rm{exp}}\left( { - \frac{{r - {r_{\rm{c}}}}}{d}} \right). $ | (2) |

式中:d (~0.21 nm)为短程相互作用典型长度, εp为势阱深度.在单个润滑剂分子中,相邻的两个粒子之间的附加作用势为有限扩展非线性弹性势(FENE),其表达式为

| $ {U_{{\rm{FENE}}}}\left( r \right) = - \frac{1}{2}kR_{_0}^2{\rm{ln}}{\left[{1-\left( {\frac{r}{{{R_0}}}} \right)}^2 \right]}. $ | (3) |

式中:R0 (约为1.05 nm)为最长键长; k (约为30kBT/σ2)为弹簧常数,其中, kB为玻尔兹曼常数, T为绝对温度.模拟过程在分子动力学软件LAMMPS[14]中进行.采用Langevin热浴来控制系统温度.在模拟润滑剂转移过程前,需要先得到处于平衡态的润滑剂分子,具体过程详见文献[15].平衡后的润滑剂分布如图 1所示,此时润滑剂层的厚度约为1.4 nm.为避免磁头磁盘沿x方向的相对移动速度对润滑剂转移的影响,本研究中磁头磁盘沿x方向的相对移动速度均为7.95 m/s.

2 结果和讨论 2.1 磁盘表面DLC层粗糙度对润滑剂转移及分布的影响当磁盘表面DLC层粗糙度为0.07 nm,高压区与低压区之间差值Δp为0.6 MPa时[13],磁盘表面的润滑剂转移到磁头表面的过程如图 3所示. 图 3(a)为磁头磁盘未接触时的状态. 图 3(b)为磁头经过8.8 ns后与磁盘表面润滑剂接触,可见少部分润滑剂在磁头左侧凸台处堆积.随着磁头在润滑剂中飞行时间的增加,凸台左侧堆积的润滑剂逐渐增多.再经过8.8 ns后的磁头磁盘界面如图 3(c)所示,此时将磁头与磁盘逐渐分开,经过4.4 ns后,磁头磁盘完全分开,如图 3(d)所示.可见有少部分润滑剂由磁盘表面转移到了磁头表面,且在磁盘表面形成了润滑剂堆积.

|

图 3 润滑剂转移过程(Ra=0.07 nm,Δp=0.6 MPa) Figure 3 Evolution of lubricant transfer(Ra=0.07 nm, Δp=0.6 MPa) |

当DLC表层官能团比例为5%时,大多数润滑剂分子处于物理吸附态; 官能团比例增加到20%时,大多数润滑剂分子处于化学吸附态; 官能团比例达到50%时,全部润滑剂分子吸附在盘片表面; 当官能团比例继续增加时,润滑剂分子与DLC层的相互作用逐渐增强[13]. 图 4为润滑剂转移量随着盘片表面DLC层粗糙度的变化.当DLC表层官能团的比例由5%增加到20%时,润滑剂转移量随着官能团比例的增加而增加,当DLC表层官能团的比例大于20%时,润滑剂转移量随着官能团比例的增加而降低.由于物理吸附态的润滑剂分子并未真正与盘片表面DLC层的官能团结合,而是分散在磁盘表面.因此当磁头与润滑剂接触时,润滑剂分子与磁头之间的分子间作用力使得物理吸附态的润滑剂分子更容易随着磁头移动并转移到磁头表面.当DLC层的粗糙度<0.14 nm时,随着DLC层粗糙度的增加,转移到磁头表面的润滑剂的体积逐渐增加.因为随着DLC层粗糙度的增加,润滑剂层平均厚度及表面粗糙度均增加[15],这使得磁头与润滑剂接触时堆积在凸起左侧的润滑剂量增加,进而导致磁头磁盘分开时,转移到磁头表面的润滑剂体积增加.当DLC层的粗糙度>0.14 nm时,DLC表层官能团比例为20%时,润滑剂转移量有所下降,比例为其他值时,润滑剂转移量变化不明显.因为当比例为20%时,随着DLC层粗糙度的增加,不平整的DLC层阻碍了物理吸附的润滑剂分子随着磁头的移动而移动; 当比例为其他值时,润滑剂分子几乎全部处于物理吸附态或全部为化学吸附态,粗糙的DLC层对润滑剂转移量的影响不明显.

|

图 4 润滑剂转移量随着DLC层粗糙度的变化 Figure 4 Change of the amount of lubricant transfer with roughness of DLC layer |

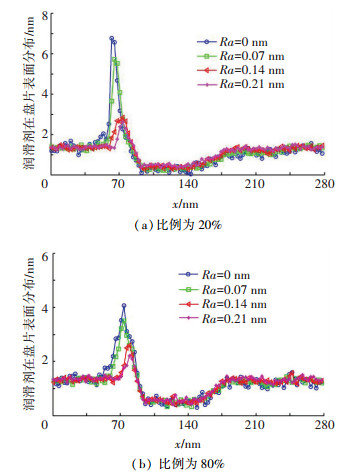

图 5为盘片表面DLC表层官能团比例分别为20%(图 5(a))和80%(图 5(b))时,磁头与润滑剂接触后,润滑剂在盘片表面分布随着粗糙度的变化.由图 5(a)可见,当DLC表层粗糙度为0或0.07 nm时,润滑剂在盘片表面堆积的高度很高; 当粗糙度为0.14 nm或0.21 nm时,润滑剂堆积的高度明显下降; 粗糙度为0.14 nm或0.21 nm时,润滑膜在高压区处的厚度略高于粗糙度为0 nm或0.07 nm的情况. 图 5(b)中润滑膜厚度随粗糙度的变化趋势与图 5(a)相同.导致该趋势的原因一是盘片表面堆积的润滑剂转移到了磁头表面; 二是粗糙的DLC层阻碍了润滑剂分子随着磁头移动,从而降低了润滑剂在盘片表面堆积的高度,增加了高压区润滑剂层的厚度.对比图 5(a)和图 5(b)可见,当盘片表层官能团的比例增加至80%时,润滑剂在盘片表面堆积的高度明显下降,且高压区处润滑膜的厚度明显高于官能团比例为20%(图 5(a))的情况.原因在于DLC表层官能团的比例为80%时,润滑剂分子全部吸附在DLC层上,导致随着盘片移动的润滑剂分子减少,从而降低润滑剂堆积的高度.若磁头再一次读取润滑剂堆积处的数据时,相当于磁头在较厚的润滑剂层中飞行,且随着润滑剂堆积高度的增加,润滑剂转移量急剧上升[16],从而降低磁头飞行的稳定性.因此, 为提高磁头飞行稳定性,可将盘片表面DLC层的粗糙度降至0.07 nm左右或将DLC表层官能团的比例增加至80%左右.

|

图 5 润滑剂在盘片表面分布随着DLC层粗糙度的变化 Figure 5 Lubricant distribution on the disk surface as a function of DLC layer roughness |

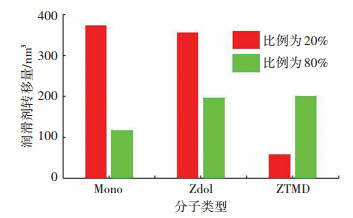

根据润滑剂分子中所含羟基数量的不同,润滑剂分子分为Mono (1个羟基)、Zdol (2个羟基)和ZTMD(8个羟基)3种.采用文献[16]中建立的这3种润滑剂分子的粗粒珠簧模型,研究了润滑剂分子中羟基数对润滑剂转移及转移过程结束后润滑剂在盘片表面分布的影响. 图 6为当DLC表层官能团的比例不同时,润滑剂转移量随着润滑剂分子中羟基数量的变化.

|

图 6 润滑剂转移量随着润滑剂分子类型的变化 Figure 6 The effect of lubricant type on lubricant transfer |

可见,当磁盘上DLC表层官能团的比例为20%时,转移到磁头上的润滑剂的体积随着单个分子中官能团数量的增加而降低. ZTMD型润滑剂分子的转移量最少.当官能团比例增加到80%时,转移到磁头上的润滑剂随着单个分子中羟基数量的增加而增加. Mono型和Zdol型润滑剂分子的转移量均低于官能团比例为20%的情况,而ZTMD型润滑剂的转移量较官能团比例为80%的情况有所增加.

图 7为DLC表层官能团的比例分别为20%和80%时,磁头与润滑剂层接触后润滑剂在盘片表面的分布.当官能团的比例为20%时(图 7(a)),润滑剂在盘片表面堆积的高度随着单个分子中羟基数量的增加而增加, ZTMD型润滑剂分子的堆积高度最高.当盘片表面DLC层官能团的比例增加到80%时,磁头与磁盘接触过后,润滑剂在盘片表面的分布如图 7(b)所示.随着单个分子中羟基数的增加,润滑剂堆积的高度逐渐降低.对比图 7(a)和图 7(b)可见,盘片表面DLC层官能团比例增加到80%后,3种润滑剂在盘片表面堆积的高度均明显降低.磁头与润滑剂接触过的区域(x=98~175 nm)内润滑剂的厚度有所增加.

|

图 7 润滑剂在盘片表面分布随着润滑剂分子类型的变化 Figure 7 The effect of lubricant type on lubricant distribution on the disk surface |

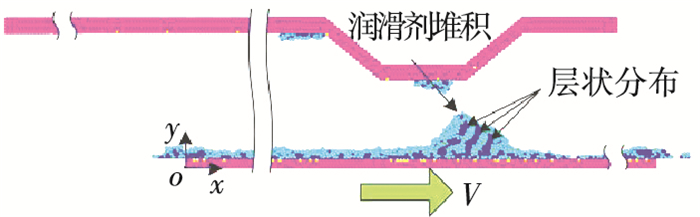

当盘片表面DLC层官能团比例为20%时,润滑剂与磁头表面的分子间作用力使物理吸附态的润滑剂分子随着磁头移动.随着相对移动距离的增加,在磁头左侧凸台处堆积的润滑剂的高度逐渐增加.单个润滑剂分子中端基(羟基)数越多,润滑剂分子堆积的高度越高,且逐渐呈现层状分布(见图 8).层状结构的润滑剂分子羟基聚合到一起,使润滑剂分子中间粒子与磁头上DLC层相互作用.该作用力小于端基与DLC层之间的相互作用,因此转移到磁头上的润滑剂量较少(图 6).当盘片表面DLC层官能团比例为80%时,全部润滑剂分子吸附在盘片表面.当磁头与润滑剂分子接触时,随着磁头移动的润滑剂分子较少,润滑剂堆积的高度较低,未形成层状结构,润滑剂分子的端基与磁头表面DLC层的官能团相互作用,导致润滑剂转移到磁头表面.随着单个润滑剂分子中羟基数量的增多,润滑剂分子与磁头的相互作用增强,转移量增加(图 6).因此,磁盘表面所用润滑剂可选用单个分子中羟基数量少于8个的润滑剂以减少润滑剂转移量.

|

图 8 磁头磁盘分开后,润滑剂在盘片表面分布(ZTMD型) Figure 8 Lubricant distribution on the disk surface after the slider separates from the disk(ZTMD) |

1) 磁头与磁盘接触时,转移到磁头表面的润滑剂体积随着DLC层粗糙度的降低而降低,随盘片上DLC表层官能团比例的增加而降低.

2) 当DLC表层官能团比例较小时,润滑剂转移量随着单个润滑剂分子中羟基数量的增多而减小; 当比例较大时,润滑剂转移量随着单个润滑剂分子中羟基数量的增多而增大.

3) 增加DLC层粗糙度或增加DLC层官能团比例及分子中羟基数均可降低润滑剂堆积的厚度.

4) 为了减少润滑剂转移和润滑剂在盘片表面堆积的厚度,从而提高磁头在极小飞行高度下的稳定性,应降低盘片表面DLC层的粗糙度至0.07 nm左右,增加DLC表层官能团的比例至80%左右,且单个润滑剂分子中的羟基数少于8个.

| [1] |

PAN D, OVCHARENKO A, PENG J-H, et al. Effect of flying pitch and roll angles on lubricant transfer between disk and slider[J].

IEEE Transactions on Magnetics, 2014, 50(8): 1-7.

DOI: 10.1109/TMAG.2014.2312672 |

| [2] |

AMBEKAR R P, BOGY D B. Effect of slider lubricant pickup on stability at the head-disk interface[J].

IEEE Transactions on Magnetics, 2005, 41(10): 3028-3030.

DOI: 10.1109/TMAG.2005.855242 |

| [3] |

MA Y, LIU B. Lubricant transfer from disk to slider in hard disk drive[J].

Applied Physics Letters, 2007, 90(14): 143516.

DOI: 10.1063/1.2721122 |

| [4] |

GUO X C, MARCHON B, WANG R H, et al. A multidentate lubricant for use in hard disk drives at sub-nanometer thickness[J].

Journal of Applied Physics, 2012, 111(2): 024503.

DOI: 10.1063/1.3677984 |

| [5] |

YU S K, LIU B, ZHOU W D, et al. Dynamic stability analysis for surfing head-disk interface[J].

IEEE Transactions on Magnetics, 2009, 45(11): 4979-4983.

DOI: 10.1109/TMAG.2009.2029654 |

| [6] |

LI N, MENG Y, BOGY D B. Effects of PFPE lubricant properties on the critical clearance and rate of the lubricant transfer from disk surface to slider[J].

Tribology Letters, 2011, 43(3): 275-286.

DOI: 10.1007/s11249-011-9806-6 |

| [7] |

MA Y, LIU B. Dominant factors in lubricant transfer and accumulation in slider-disk interface[J].

Tribology Letters, 2008, 29(2): 119-127.

DOI: 10.1007/s11249-007-9289-7 |

| [8] |

ZHANG Y, POLYCARPOU A A. Lubricant transfer model at the head-disk interface in magnetic storage considering lubricant-lubricant interaction[J].

Tribology Letters, 2016, 62(3): 38-47.

DOI: 10.1007/s11249-016-0688-5 |

| [9] |

AMBEKAR R P, BOGY D B, BHATIA C S. Lubricant depletion and disk-to-head lubricant transfer at the head-disk interface in hard disk drives[J].

Journal of Tribology, 2009, 131(3): 1519-1526.

DOI: 10.1115/1.3139045 |

| [10] |

KUBOTERA H, IMAMURA T. Monte Carlo simulations of air shielding effect on lubricant transfer at the head disk interface[J].

Applied Physics Letters, 2009, 94(24): 243112.

DOI: 10.1063/1.3156828 |

| [11] |

TANI H, MITSUTOME T, TSUJIGUCHI Y, et al. Adhesion and friction behaviors of probes approaching magnetic disk surfaces[J].

IEEE Transactions on Magnetics, 2012, 48(11): 4483-4486.

DOI: 10.1109/TMAG.2012.2197594 |

| [12] |

潘登, 闫辉, 姜洪源. 磁盘表面形貌对润滑剂分布及磁头/磁盘之间润滑剂转移的影响[J].

中国科学:技术科学, 2014, 44(9): 939-945.

PAN Deng, YAN Hui, JIANG Hongyuan. Effect of surface topography of disk on lubricant distribution and lubricant transfer between disk and slider (in Chinese)[J]. Sci Sin Tech, 2014, 44(9): 939-945. DOI: 10.1360/n092014-00104 |

| [13] |

PAN D, OVCHARENKO A, TANGARAJ R, et al. Investigation of lubricant transfer between slider and disk using molecular dynamics simulation[J].

Tribology Letters, 2014, 53(1): 373-381.

DOI: 10.1007/s11249-013-0277-9 |

| [14] |

Sandia National Labs. LAMMPS molecular dynamics simulator[CP/OL]. 2017-02-02. http://lammps.sandia.gov/

.

|

| [15] |

PAN D, OVCHARENKO A, PENG J P, et al. Effect of lubricant fragments on lubricant transfer: a molecular dynamics simulation[J].

IEEE Transactions on Magnetics, 2014, 50(9): 1-5.

DOI: 10.1109/TMAG.2014.2313316 |

| [16] |

潘登, 闫辉, 姜洪源. 磁头/磁盘间润滑剂转移机理及影响因素[J].

物理学报, 2014, 63(12): 128104.

PAN Deng, YAN Hui, JIANG Hongyuan. Lubricant transfer mechanism and process between slider and disk[J]. Acta Phys Sin, 2014, 63(12): 128104. DOI: 10.7498/aps.63.128104 |

2018, Vol. 50

2018, Vol. 50