斜盘式轴向柱塞泵作为液压系统的重要动力源之一,在液压传动系统中得到广泛应用.斜盘式轴向柱塞泵结构形式如图 1所示,其有3对关键的摩擦副,分别是柱塞和缸体组成的柱塞副、滑靴和斜盘组成的滑靴副、配流盘和缸体端面组成的配流副.据统计,斜盘式轴向柱塞泵主要故障是由运动摩擦副磨损导致的[1].在轴向柱塞泵三大摩擦副中配流副对泵的工作性能及寿命影响最大,而且该摩擦副也最容易失效.摩擦副的早期磨损往往是泵和马达报废的重要原因之一[2].国内外学者对配流副润滑状况进行了研究[3-4]. Hooke等[5]研究了在稳态工况下,滑靴副滑靴旋转表面不平度与最小膜厚的关系,发现大范围变化的滑靴表面不平度可以实现令人满意的滑靴性能以及油膜预测更加准确. Tønder[6]运用数值方法研究了不规则表面形状对于支撑性能的影响,发现作用在旋转缸体的力和力矩对油膜形状的形成有很大的影响,从而也影响了能量损失的大小.邓海顺等[7-8]数值分析了配流盘低压区域加工微凹坑对配流副润滑特性的影响,并进行了稳态磨损试验,研究表明,微凹坑可减小配流副摩擦因数,并降低磨损量且磨损区域比较均匀,其中微凹坑面积率和直径的作用最明显. Shin等[9-10]基于全膜润滑假设仿真比较了5种不同表面纹理配流副的最小膜厚、倾斜角及方位角,研究表明表面纹理可显著影响润滑及泄漏特性. Shin还比较了6种不同表面波纹度下的最小膜厚以及能量损失等参数,研究结果表明:一定的表面形貌的改变有利于配流副动压承载特性的增强,从而有利于配流副的润滑; 但是对于配流端面表面形貌的研究尚处于起步阶段,还有较大的研究空间.目前,已有学者对类似结构条件的摩擦润滑问题研究采用开槽技术,例如关于机械密封的研究就有在工作端面的开槽技术[11],以及关于旋转密封环的研究也对其工作端面进行了开槽处理,发现在工作端面加工适当的沟槽可以增大其承载特性,改善润滑特性[12-13].而配流副配流端面进行开槽处理对其润滑特性的影响尚不明确.

|

图 1 轴向柱塞泵结构示意 Figure 1 Axial piston pump |

本文针对配流副润滑模型,通过仿真分析与试验研究相结合,探究配流副配流端面辅助支撑带开槽对润滑性能的影响.

1 数学模型 1.1 缸体配流端面几何结构配流副由配流盘配流端面与缸体配流端面组成.缸体配流端面几何结构如图 2所示,主要由内外密封带、配流窗口、辅助支撑带以及泄油槽组成.缸体相对于配流盘周期性旋转,配流副各点油膜厚度也随着缸体转角的周期性变化而变化.拟对缸体配流端面辅助支撑带处进行开槽处理,槽型为矩形槽,矩形槽沿辅助支撑带周向均匀分布. 定义结构参数:r1~r6分别是内密封带内外径、外密封带内外径以及辅助支撑带内外径,rg是矩形槽槽顶圆半径,ω1和ωg分别是台区与槽区对应的角度,hg是开槽深度,h是未开槽时配流副油膜厚度,周向槽台比δθ=ωg/(ω1+ωg),径向槽台比δr=(rg-r5)/(r6-r5).在槽区油膜厚度为hg+h,非槽区油膜厚度为h.

|

图 2 缸体配流端面几何结构 Figure 2 Geometric structure of cylinder face |

油膜的压力分布体现了配流副承载性能.为了分析缸体配流端面与配流盘间的压力分布,需建立配流副流体动力润滑模型.由于配流副间隙油膜厚度相对于配流盘结构尺寸非常小,可以认为配流副间流体状态为层流.因此配流盘内外密封带以及辅助支撑带的压力分布规律符合柱坐标下的雷诺方程:

| $ \frac{1}{r}\frac{\partial }{\partial r}\left( \frac{\rho r{{h}^{3}}}{\mu }\frac{\partial p}{\partial r} \right)+\frac{1}{r}\frac{\partial }{\partial \theta }\left( \frac{\rho {{h}^{3}}}{r\mu }\frac{\partial p}{\partial \theta } \right)=6\omega \frac{\partial \left( \rho h \right)}{\partial \theta }, $ |

式中:r为流动坐标,θ为缸体转角,h为油膜厚度,μ为油液动力黏度,p为油膜压力,ω为缸体角速度,ρ为油液密度.

由于配流端面浅槽的结构形式会导致油膜厚度发生突变,常用的雷诺方程离散形式不再适用.本文首先对雷诺方程进行量纲一化

| $ \overline r = \frac{r}{{{r_1}}}, {\text{ }}\overline h = \frac{h}{{{h_{\text{g}}}}}, {\text{ }}\gamma = \frac{{6\mu \omega r_{_1}^2}}{{{h^2}_{\text{g}}}}. $ |

将雷诺方程改写成矢量形式[14-15],根据流量守恒原理,流经控制体边界的流量之和为零,取图 2中辅助支撑带作为离散雷诺方程的计算域,对雷诺方程进行离散构造差分格式.计算域的压力边界条件为

| $ p\left( {r, \theta } \right) = 0. $ |

图 3为(i, j)的控制体积示意图.

|

图 3 控制体示意 Figure 3 Control volume |

控制体被分为A、B、C、D等4个子区域,每个区域有两个边界属于控制体边界,流经8个子区域边界的流量如图 3所示.根据流量守恒原则,可得如下代数式:

| $ - \overline {Q_A^r} - \overline {Q_A^\theta } - \overline {Q_B^r} + \overline {Q_B^\theta } + \overline {Q_C^r} - \overline {Q_C^\theta } + \overline {Q_D^r} + \overline {Q_D^\theta } = 0{\text{ }}. $ | (1) |

计算各边界流量数值离散表达式,带入式(1)中,整理可得缸体配流端面开槽时的压力分布求解差分格式:

| $ \begin{array}{l} {A_{i, j}}{\overline p _{i, j}} = {B_{i, j}}{\overline p _{i + 1, j}} + {C_{i, j}}{\overline p _{i - 1, j}} + {D_{i, j}}{\overline p _{i, j + 1}} + \\ \;\;\;\;\;\;\;\;\;\;\;\;\;{\text{ }}{E_{i, j}}{\overline p _{i, j - 1}} + {F_{i, j}}, \end{array} $ | (2) |

| $ \begin{array}{l} {A_{i, j}} = - \frac{{\overline h _A^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} - \overline h _A^3\frac{{{{\overline r }_{i + 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }} - \frac{{\overline h _B^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} - {\text{ }}\\ \;\;\;\;\;\;\;\;\;\overline h _B^3\frac{{{{\overline r }_{i + 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }} - \frac{{\overline h _C^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} - {\text{ }}\\ \;\;\;\;\;\;\;\;\;\overline h _C^3\frac{{{{\overline r }_{i - 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }} - \frac{{\overline h _D^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} - {\text{ }}\\ \;\;\;\;\;\;\;\;\;\overline h _D^3\frac{{{{\overline r }_{i - 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }}, {\text{ }}\\ {B_{i, j}} = \overline h _A^3\frac{{{{\overline r }_{i + 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }} + \frac{{\overline h _B^3{{\overline r }_{i + 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }}, {\text{ }}\\ {C_{i, j}} = \overline h _C^3\frac{{{{\overline r }_{i - 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }} + \overline h _D^3\frac{{{{\overline r }_{i - 1, j}} + {{\overline r }_{i, j}}}}{2}\frac{{\Delta \theta }}{{\Delta \overline r }}, {\text{ }}\\ {D_{i, j}} = \frac{{\overline h _A^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} + \frac{{\overline h _D^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }}, {\text{ }}\\ {E_{i, j}} = \frac{{\overline h _B^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }} + \frac{{\overline h _C^3\Delta \overline r }}{{2{{\overline r }_{i, j}}\Delta \theta }}. \end{array} $ |

采用Gauss-Seidel对式(2)进行迭代计算,得到辅助支撑带开槽配流副间隙油膜压力分布.同时通过求得的压力分布,可以得到油膜支撑力、支撑力矩以及油液摩擦力矩:

| $ \begin{align} &F=\iint\limits_{\mathit{\Omega }}{pr\ \text{d}r\text{d}\theta }, \,\,\,\,\text{ }{{M}_{X}}=\iint\limits_{\mathit{\Omega }}{p{{r}^{2}}\text{sin}~\theta ~\text{d}r\text{d}\theta }, \text{ } \\ &{{M}_{Y}}=\iint\limits_{\mathit{\Omega }}{p{{r}^{2}}\text{cos}~\ \theta \text{d}r\text{d}\theta }, \,\,\,\,\text{ }{{M}_{f}}=\iint\limits_{\mathit{\Omega }}{\tau {{r}^{2}}\text{d}r\text{d}\theta }. \\ \end{align} $ |

式中τ是油液剪切应变率.

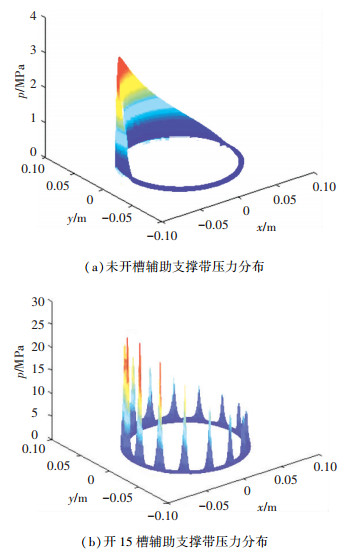

2 仿真分析配流副配流端面开槽主要影响配流副动压支撑性能,从而影响配流副润滑特性.本文对缸体配流端面辅助支撑带进行开槽处理,辅助支撑带内、外径分别为r5=61 mm, r6=68 mm,矩形槽参数分别取δr=0.5,δθ=0.3,hg=5 μm.建立配流端面辅助支撑带的理论模型,得到辅助支撑带压力分布规律.仿真参数取h0=9 μm,γ=4.9e-5,n=1 500 r/min. 图 4为配流端面辅助支撑带未开槽与开15个矩形槽压力分布情况.辅助支撑带未开槽压力分布的动压形成是由于缸体出现倾斜的影响,在油膜厚度较小位置产生动压,且动压变化较连续且平缓; 辅助支撑带开槽压力分布的动压形成是受缸体倾斜以及辅助支撑带表面矩形槽的综合影响,动压不仅产生在膜厚较小位置,矩形槽区也有动压形成.

|

图 4 辅助支撑带压力分布 Figure 4 Pressure distribution of auxiliary support belt |

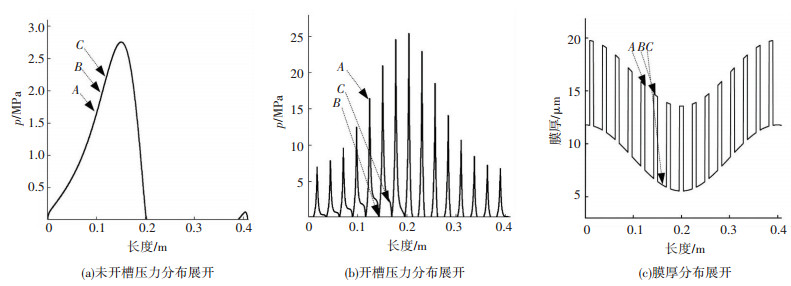

图 5(a)、(b)分别表示辅助支撑带未开槽与开槽在半径r=63.5 mm时圆周各点的压力展开成的平面图,X轴表示从展开起点(图 2中O点)到相应点的圆弧长度; 图 5(c)表示开槽后辅助支撑带半径r=63.5 mm圆周各点的膜厚分布的展开平面图.现选取如图 2中ABC3点来说明压力形成原因.假设缸体端面相对于配流盘逆时针转动,A点是油膜厚度由槽区到台区过渡的槽型边界点,B点是油膜厚度由台区到槽区过渡的槽型边界点,C点是未开槽台区的点. A点油膜厚度出现急剧减小,在压力分布图上压力急剧增加,与原有的压力幅值相比有明显增加; 在B点油膜厚度的急剧增大,在压力分布图上压力出现“负压”,由于数值计算过程中,雷诺边界条件的存在,将压力置零; C点由于不在开槽区域,该点压力大小情况与未开槽时相同.辅助支撑带矩形槽使得原来连续平滑变化的压力分布变成了一个个“尖峰”形式,而且原本无动压区域由于槽区的出现也有动压生成,由于辅助支撑带开15个矩形槽即出现了15个“尖峰”,而且“尖峰”幅值随着膜厚的增大而减小.根据压力分布计算得辅助支撑带未开槽的支撑力以及力矩F=1 518 N,M=4.8 N·m; 辅助支撑带开槽的支撑力以及力矩F=4 647 N,M=7.3 N·m.可以看出,辅助支撑带开槽提高了配流副间隙油膜的承载力和支撑力矩,有利于配流副保持良好润滑状态,改善配流副支撑性能.

|

图 5 压力分布及膜厚分布展开图 Figure 5 Expanded view of pressure distribution and oil film thickness distribution |

为了进一步说明辅助支撑带开槽数目对配流副动压支撑性能的影响,辅助支撑带不开槽与开15、18槽下的配流副动压支撑力与力矩见表 1.可以看出随着槽数的增加,支撑力以及支撑力矩都有所增大.

| 表 1 开槽与否的力与力矩对比 Table 1 Comparison of grooving and non-grooving force and moment |

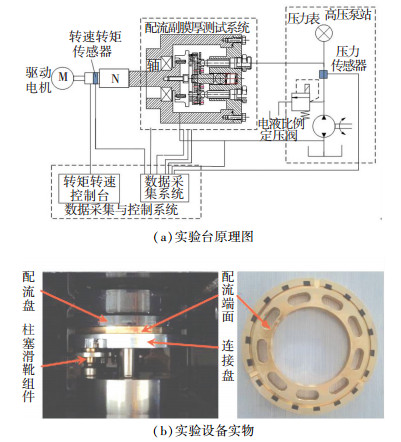

配流端面开槽主要影响配流副动压生成能力,搭建实验台对配流端面开槽对动压生成能力的影响进行实验研究,采用偏布载荷即配流端面一端受力另一端不受力来模拟配流副实际工况中高低压区,对比缸体配流端面加工15个矩形槽、18个矩形槽以及未开槽配流副实验效果.

实验台由机械系统、液压系统和测试系统组成(见图 6),其中机械系统用于驱动主轴带动配流盘高速旋转从而给定配流副摩擦线速度; 液压系统由油箱、泵组件、溢流阀、电液比例伺服阀及恒温系统组成,模拟缸体的受载情况并为配流副润滑供油,且保持油温恒定; 测试系统对实验过程中的各测量参数进行实时动态采集和显示.在油液参数和转速一定的情况下,动压支撑力及力矩与油膜形状一一对应.由于油膜厚度极易受到位移传感器、测量基准以及零件加工等问题的影响,测量难度较大.而宏观摩擦力矩以及摩擦因数同动压支撑力及力矩一一对应,并且其他因素对摩擦因数的影响不大,因此本文采用摩擦因数表征配流端面对配流副动压生成能力的强弱.

|

图 6 配流副支撑特性实验台 Figure 6 Test rig for support characteristics of cylinder/valve plate |

本文选用SAE15W/40CD液压油进行实验,ρ=882 kg/m3,μ=0.06 Pa·s.

3.1 不同槽数配流副实验选取偏布载荷F=1 500 N,分别对未开槽配流副以及不同槽数配流副进行实验,工作转速从600 r/min开始,每个工况转速以300 r/min间隔增加,直到2 400 r/min为止,并且每个工况下持续工作2 min.通过实验得到每个工况下的不同配流端面形式配流副的摩擦转矩.配流副摩擦因数f为

| $ f={{T}_\text{s}}/\left( r\cdot F \right), $ |

式中:Ts为配流副摩擦转矩,可以通过转矩转速仪测得; r为配流副等效半径; F为偏布载荷.

图 7给出了不同槽数配流副摩擦因数随着转速的变化规律,该变化趋势符合经典Stribeck曲线,反映配流副润滑状态的变化过程.

|

图 7 实验摩擦因数 Figure 7 Test friction coefficient |

在转速较小时,摩擦因数较大表征配流副处于混合润滑状态,此时仅靠油膜的支撑力不足以完全承担外部载荷,粗糙峰接触提供额外的支撑力; 随着转速的不断增大,油膜动压支撑能力增强,摩擦界面间的粗糙峰接触面积逐渐减小,粗糙峰承载力逐渐减小,配流副摩擦因数逐渐减小,当达到混合润滑和全膜润滑状态的临界转速时,摩擦因数最小; 当转速继续增大,摩擦因数逐渐增大,此时配流副处于全膜润滑状态.

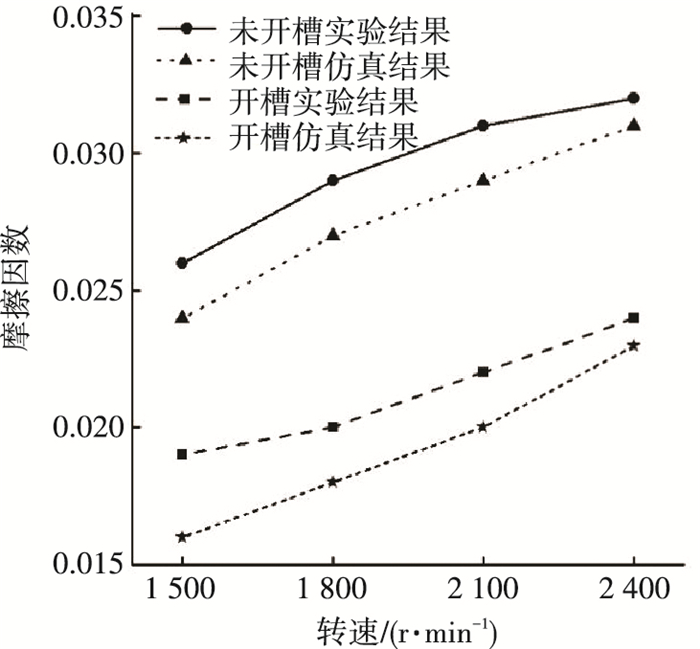

3.2 理论模型与实验摩擦因数对比由实验数据可以看出:配流副在1 500 r/min时出现全膜润滑状态,给定润滑模型特定中心膜厚以及缸体倾斜角,得到动压支撑力及力矩,从而求解摩擦因数. 图 8给出了偏布载荷为1 500 N时,配流副处于全膜润滑状态下的配流端面开槽与不开槽状况下实验与仿真分析的摩擦因数对比曲线,转速在1 500~2 400 r/min范围内变化.摩擦因数的仿真结果与实验结果具有相同的变化规律:随着转速的增大,摩擦因数有所增大; 在配流端面未开槽时,实验数据摩擦因数从1 500 r/min的0.026增大到2 400 r/min的0.032,仿真分析摩擦因数从1 500 r/min的0.024增大到2 400 r/min的0.031;在配流端面开槽时,实验数据摩擦因数从1 500 r/min的0.019增大到2 400 r/min的0.024,仿真分析摩擦因数从1 500 r/min的0.016增大到2 400 r/min的0.023.理论模型与实验数据较为一致,说明理论模型是有效的.实验数据相对于仿真分析结果均有所增大,主要是由于摩擦转矩基准造成的.

|

图 8 仿真与实验的摩擦因数对比 Figure 8 Comparison of simulated and test friction coefficient |

在轴向柱塞泵实际工作过程中,缸体相对配流盘倾角受载荷、转速等因素的影响,施加不同载荷或者改变缸体转速,缸体倾角发生改变. 图 9为基于理论模型,缸体倾斜角从0~1e-4变化时,辅助支撑带未开槽与开15 μm深矩形槽情况下的配流副动压支撑性能对比曲线.

|

图 9 不同开槽情况下力与力矩随缸体倾角的变化 Figure 9 Characteristics graphs of force and moment |

图 9(a)为未开槽与槽深分别为15、8 μm下配流副动压支撑力随着缸体倾角的变化规律.在缸体倾角较小时,辅助支撑带开槽对配流副动压支撑力起正效果; 随着倾角增大,在某一角度下开槽配流副动压支撑力与未开槽配流副动压支撑力大小相等,定义该角度为“特征倾斜角”; 当倾角继续增大时,辅助支撑带开槽对配流副动压支撑力起负效果.不同开槽深度的“特征倾斜角”也不同; 图 9(b)图为未开槽与槽深分别为15、8 μm下配流副动压支撑力矩随着缸体倾角变化.支撑力矩变化规律与支撑力规律相同,当缸体倾角小于支撑力以及支撑力矩的“特征倾斜角”时,辅助支撑带开槽对配流副动压支撑性能起正效果.端面开槽配流副油膜支撑力和支撑力矩的“特征倾斜角”可以通过理论模型进行预测,如图 9中曲线的交点.

4 结论1) 建立了轴向柱塞泵端面开槽配流副润滑模型,分析了辅助支撑带开槽对配流副动压支撑性能的影响规律.

2) 在一定条件下,配流端面辅助支撑带开槽对配流副动压支撑性能起正效果,并且随着开槽数目的增加,配流副动压支撑性能效果改善.

3) 在特定的缸体倾斜角下,可以选择相应开槽深度,保证该槽深的“特征倾斜角”大于该缸体倾角,使得配流端面辅助支撑带开槽可以改善配流副动压支撑性能.

| [1] |

赵云霞. 斜盘式轴向柱塞泵配流副失效原因的研究[J].

液压与气动, 2010(5): 64-68.

ZHAO Yunxia. The research of valve plate failure for swashplate piston pump[J]. Chinese Hydraulics & Pneumatics, 2010(5): 64-68. |

| [2] |

许耀铭.

油膜理论与液压泵和马达的摩擦副设计[M]. 北京: 机械工业出版社, 1987.

|

| [3] |

艾青林, 计时鸣, 杨华勇. 阻尼槽型连续供油配流副润滑机理的数值模拟[J].

农业机械学报, 2006, 37(12): 155-158.

AI Qinglin, JI Shiming, YANG Huayong. Numerical simulation on lubrication mechanism of damp groove type continuous oil supply port plate /cylinder block in axial piston pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(12): 155-158. DOI: 10.3969/j.issn.1000-1298.2006.12.037 |

| [4] |

王彬, 周华, 杨华勇. 轴向柱塞泵平面配流副润滑特征参数实时测量[J].

农业机械学报, 2009, 40(9): 209-213, 170.

WANG Bin, ZHOU Hua, YANG Huayong. Real-time measurement on lubrication characteristic parameters of plane port pair in axial piston pumps[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(9): 209-213, 170. |

| [5] |

HOOKE C J, KAKOULLIS Y P. The effects of non-flatness on the performance of slippers in axial piston pumps[J].

Journal of Mechanical Engineering Science, 1983, 197(4): 239-247.

DOI: 10.1243/PIME_PROC_1983_197_104_02 |

| [6] |

TØNDER K. Numerical investigation of the lubrication of doubly periodic unit roughnesses[J].

Wear, 1980, 64(1): 1-14.

|

| [7] |

邓海顺, 祁胜, 于海武, 等. 轴向柱塞泵配流副低压区织构化数值分析[J].

农业机械学报, 2011, 42(6): 203-207.

DENG Haishun, QI Sheng, YU Haiwu, et al. Numerical analysis for textured port plate of axial piston pump[J]. Transactions of the Chinese Society of Agricultural Machinery, 2011, 42(6): 203-207. |

| [8] |

邓海顺, 于海武, 王晓雷. 轴向柱塞泵配流副低压区织构化试验研究[J].

华中科技大学学报(自然科学版), 2012, 40(6): 16-19.

DENG Haisheng, YU Haiwu, WANG Xiaolei. Study on tribological performance of textured port plates of axial piston pumps[J]. Journal of Huazhong University of Science and Technology(Nature Science), 2012, 40(6): 16-19. |

| [9] |

SHIN J H, KANG B S, KIM K W. Surface lay effects on the lubrication characteristics in the valve part of a swash-plate type axial piston pump[J].

Journal of the Korean Society of Tribologists & Lubrication Engineers, 2012, 28(1): 12-18.

|

| [10] |

SHIN J H, KIM K W. Effect of surface non-flatness on the lubrication characteristics in the valve part of a swash-plate type axial piston pump[J].

Meccanica, 2014, 49(5): 1275-1295.

DOI: 10.1007/s11012-014-9893-1 |

| [11] |

彭旭东, 杜东波, 李纪云. 不同型面微孔对激光加工多孔端面机械密封性能的影响[J].

摩擦学学报, 2006, 26(4): 367-371.

PENG Xudong, DU Dongbo, LI Jiyun. Effect of different section profile micro-pores on seal performance of a laser surface textured mechanical seal[J]. Journal of Tribology, 2006, 26(4): 367-371. |

| [12] |

魏超, 陈国明, 栾智存, 等. 车用旋转密封件动压槽型线优化研究[J].

北京理工大学学报, 2016, 36(1): 25-30.

WEI Chao, CHEN Guoming, LUAN Zhicun, et al. Optimization on the hydrodynamic groove geometry of rotary seals for automotive transmissions[J]. Journal of Beijing Institute of Technology(Natural Science Edition), 2016, 36(1): 25-30. |

| [13] |

HIRAYAMA T, SAKURAI T, YABE H. A theoretical analysis considering cavitation occurrence in oil-lubricated spiral-grooved journal bearings with experimental verification[J].

Journal of Tribology, 2004, 126(3): 490-498.

DOI: 10.1115/1.1691436 |

| [14] |

刘丁华. 车辆传动系统流体动压型涨圈密封润滑特性研究[D]. 北京: 北京理工大学, 2012.

LIU Dinghua. Study on the lubrication characteristics of hydrodynamic seal for vehicle transmission system[D]. Beijing :Beijing Institute of Technology, 2012. |

| [15] |

赵一民. 车用微槽型旋转密封环润滑状态预测与动态特性研究[D]. 北京: 北京理工大学, 2016.

ZHAO Yimin. Study on lubricating condition prediction and dynamic characteristcs of grooved rotary seal ring for vehicle[D]. Beijing:Beijing Institute of Technology, 2016. |

2018, Vol. 50

2018, Vol. 50