S355J2W钢是一种低合金高强度耐候钢, 该材料具有较高的强度和韧性、良好的耐腐蚀性能和焊接性能, 常用于轨道客车中转向架盖板制造[1-3].转向架盖板是轨道客车最重要的组成部分之一, 起到支撑和导向的作用[4], 目前主要采用冷冲压弯曲成形工艺, 但传统工艺成形的零件往往存在严重的回弹问题, 成形件的质量难以达到要求.

自阻加热弯曲成形工艺是一种新兴的高效、节能、并可以提高材料成形性能和成形件质量的成形方法.国内外学者对自阻加热弯曲工艺成形开展了相关试验研究, K.Mori等[5-7]对不同牌号的高强钢板进行自阻加热弯曲试验, 在大大提高加热速率的同时改善了回弹和材料的成形性能; Salandro等[8-9]通过对比试验发现自阻加热弯曲成形过程中的成形力相比于冷成形工艺可大幅度减小, 并且所需要的能量也可减少; 清华大学姚启明等[10]以AZ31B镁合金为实验材料, 通过自阻加热弯曲成形实现了材料局部快速加热和一次性弯曲成形; 参考文献[11]利用碳化硅颗粒增强铝基复合材料, 通过自阻加热技术成形出表面质量优良, 成形精度较高, 无明显开裂现象的零件.上述研究都主要集中于小尺寸薄板的自阻加热成形性能及质量的探索, 并仅停留在科学研究与讨论的阶段, 少有对中厚高强钢板在自阻加热弯曲成形中成形性能与质量的深入研究.

为此, 本文不仅对不同厚度的S355J2W薄板进行自阻加热V形弯曲成形试验, 探究在成形时电流密度、厚度与回弹之间的关系, 同时根据某轨道客车中盖板类零件的实际尺寸, 设计针对于该零件缩比件的中厚板几字形弯曲试验, 确定最佳成形工艺方案, 并对自阻加热弯曲成形件和室温成形件进行质量对比分析, 从而突出自阻加热弯曲成形工艺优势, 探究该工艺在实际盖板类零件生产中的可行性, 这对于自阻加热弯曲成形工艺应用于轨道交通中转向架盖板的制造具有十分重要的指导意义.

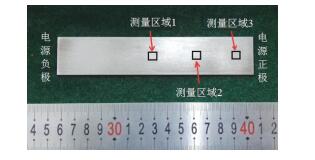

1 试验概况 1.1 试验材料试验中所选用的S355J2W钢是依据欧洲标准EN10025-5-2004生产的可用于承担载荷或大型结构的耐候钢[12-14].该钢材的金相图见图 1, 室温下的组织主要由块状铁素体和网状分布的珠光体组成[15], 并且组织中存在热轧后产生的带状组织; 化学成分、室温力学性能和高温力学性能见表 1~3.用于自阻加热升温实验的板材为150 mm×30 mm×3 mm的薄板, 其实物图见图 2, 并采用该尺寸厚度分别为1 mm、2 mm和3 mm的板材进行自阻加热V形弯曲试验, 而用于自阻加热几字形弯曲试验的板材为500 mm×50 mm×14 mm的中厚板.

|

图 1 S355J2W钢室温金相 Figure 1 Microstructure of S355J2W steel |

| 表 1 S355J2W钢化学成分规定值 Table 1 Composition of S355J2W steel |

| 表 2 S355J2W钢室温力学性能 Table 2 Mechanical properties of S355J2W steel at room temperature |

| 表 3 S355J2W钢高温力学性能 Table 3 Mechanical properties of S355J2W steel at high temperature |

|

图 2 自阻加热升温薄板实物 Figure 2 Sheet for resistance heating experiment |

自阻加热弯曲试验装置图见图 3.

|

1—凸模; 2—凹模; 3—加热板材; 4—电源; 5—编织带; 6—电极; 7—绝缘板 图 3 自阻加热弯曲装置示意 Figure 3 Test setup for resistance heating bending |

在自阻加热升温试验中电源通过铜编织带与电极相连, 将待加热板材放置到电极处夹紧, 电极与实验平台之间用云母板隔离起到绝缘作用.首先对薄板分别通过电流密度为2 A/mm2、4 A/mm2、6 A/mm2和8 A/mm2的电流, 用红外测温仪测量加载电流8 min内板材不同区域温度变化情况, 得到不同电流密度下时间与温度变化曲线, 从而可对后续薄板V形弯曲成形前的自阻加热过程中温度分布情况以及自阻加热有效时间进行合理控制.

在自阻加热V形弯曲试验中, 对厚度为1 mm、2 mm和3 mm的薄板分别通过电流密度为0 A/mm2、1.67 A/mm2、3.33 A/mm2、5 A/mm2、6.67 A/mm2和8.33 A/mm2的电流, 当板材表面温度不再升高时, 切断电源并使凸模以10 mm/s的速度下行, 贴模后保压30 s, 最后取件并测量成形后的角度, 对不同厚度的薄板在不同电流密度下的回弹角进行分析.

在自阻加热几字形弯曲试验中, 对中厚板分别通过电流密度为0 A/mm2、1.43 A/mm2、2.14 A/mm2、2.85 A/mm2和3.27 A/mm2的电流, 当板材表面温度不再升高时, 切断电源并使凸模以50 mm/s的速度下行, 贴模后保压2 min, 最后取件并测量成形后的角度, 研究电流密度对回弹的影响.而后将电流密度为0 A/mm2和3.57 A/mm2的盖板缩比几字形零件划分成9个区域, 在电子万能试验机Instron5569上进行单向拉伸试验, 并利用金相显微镜和离子/电子双束系统HELIOS NanoLab 600i进行显微组织观察, 对比分析两个成形件的质量.

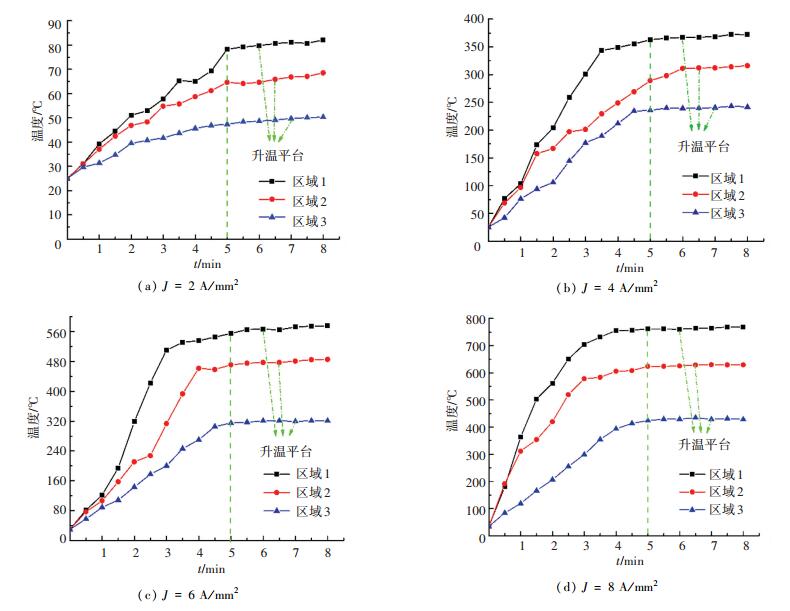

2 试验结果及分析 2.1 薄板自阻加热升温试验3 mm厚薄板在不同电流密度下的自阻加热升温曲线见图 4.当电流通过金属板材时由于自身电阻会产生热量, 在每个电流密度下所测得的3个区域中板材中心位置1处温度最高, 靠近两端电极处的区域3温度较低, 加热5 min后升温曲线出现平台, 板材温度趋于稳定, 材料处于动态热平衡状态; 随着电流密度的增大, 板材达到热平衡时的温度越高, 不同电流密度下板材能达到的最高温度见表 4.因此通过调整电流密度大小可以控制板材变形区域的温度, 使板材在所期望的温度下成形.

|

图 4 薄板自阻加热升温曲线 Figure 4 Resistance heating curve of sheet with the thickness of 3 mm |

| 表 4 不同电流密度下板材最终温度 Table 4 Final temperature at different current densities |

不同厚度的薄板在不同电流密度下的回弹角变化情况见图 5(a).根据回弹角的计算公式θ=Δθl+Δθr, 将V形件的底边放在凹模上, 测量回弹后V形件两端与凹模之间的角度之和, 从测量结果可看出, 不同厚度的薄板随着电流密度的增大, 回弹角总体呈减小趋势[16], 对于1 mm厚的薄板, 当电流密度为8.33 A/mm2时, 与室温弯曲时的回弹角相比可减小82.1%.而在相同电流密度下, 随着薄板厚度的增加, 回弹角减小, 当电流密度为3.33 A/mm2时, 回弹的改善效果最明显, 3 mm厚板材弯曲后的回弹角与1 mm厚的板材相比减小了94.0%.这对于后续研究中厚板自阻加热弯曲中回弹的变化是有利的结果.

|

图 5 不同厚度板材电流密度与回弹角关系 Figure 5 Relationship between current density and springback for sheets with different thicknesses |

根据薄板V形弯曲试验结果, 在电流密度小于5 A/mm2时, 即J=0 A/mm2、1.43 A/mm2、2.14 A/mm2、2.85 A/mm2和3.27 A/mm2(分别对应1-5号零件), 成形出盖板缩比几字形零件, 实物图见图 6.中厚板电流密度与回弹角之间的关系见图 5(b).根据回弹角的计算公式θ=Δθl+Δθr, 将几字形件的底边放在凹模上, 通过测量回弹后几字形件两端与凹模之间的角度之和发现随着电流密度的增大, 回弹角呈减小趋势, 相比于室温下成形的零件, 回弹角从27.1°减小到0.8°, 回弹角减小了97.0%, 大幅度改善了室温弯曲成形中的回弹问题.

|

图 6 几字形零件 Figure 6 Parts formed by resistance heating bending |

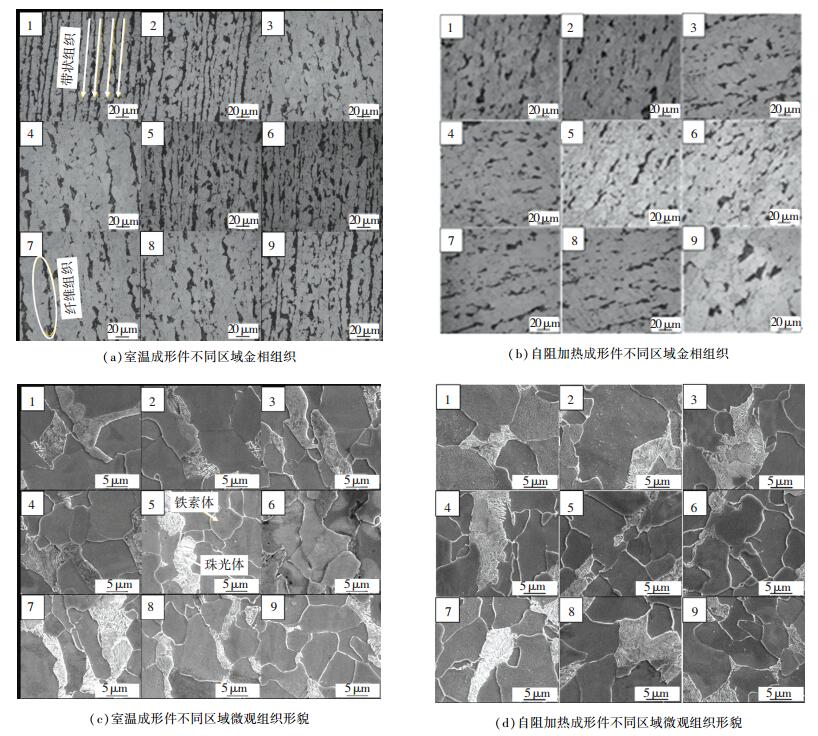

利用红外热成像仪测得的5号零件成形前板材自阻加热温度分布情况见图 7, 将成形件划分为9个区域, 区域划分示意图见图 8, 其中区域3、4、7、8为弯曲时的变形区, 其他区域为未变形区.室温成形件和自阻加热成形件不同区域试样的显微组织、拉伸曲线、抗拉强度、延伸率、显微硬度和室温冲击韧性等力学性能变化情况见图 9~11.

|

图 7 中厚板自阻加热温度分布 Figure 7 Temperature distribution of thick sheet in resistance heating |

|

图 8 区域划分示意 Figure 8 Region division |

|

图 9 不同区域显微组织 Figure 9 Microstructure of different regions |

|

图 10 不同区域拉伸曲线 Figure 10 Tensile curve of different regions |

|

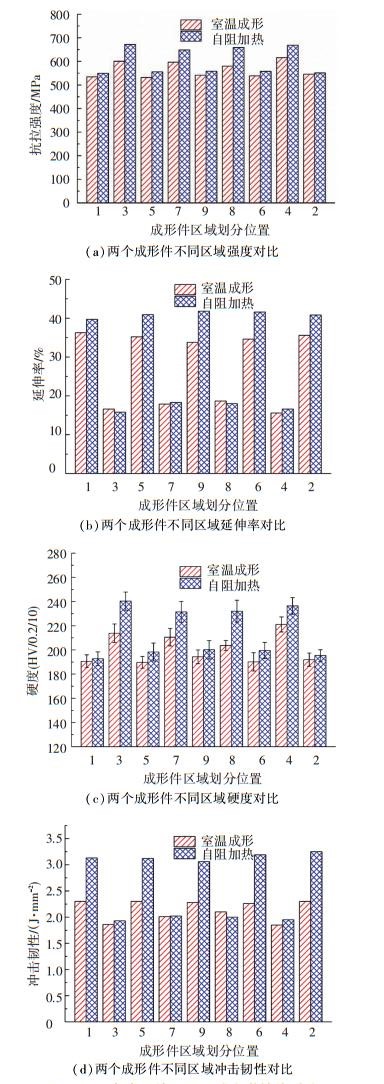

图 11 两个成形件不同区域力学性能对比 Figure 11 Comparison of mechanical properties of different regions in two formed parts |

从自阻加热时板材的温度分布情况可知, 当电流密度为3.27 A/mm2时, 加热15 min板材达到热平衡状态, 此时温度不再明显升高, 最高温度为454.6 ℃, 板材中间区域温度高于两端, 且板材待变形区温度分布较为均匀.

从成形件的显微组织可以看出, 在金相显微镜下进行宏观观察, 1号零件变形区3、4和7、8由于发生弯曲变形产生了明显的纤维组织, 未变形区存在热轧时产生的带状组织, 这会使成形件的机械性能产生方向性, 导致塑性韧性较差.而5号零件变形区的组织经过自阻加热后分布相对均匀, 这是因为通过自阻加热材料温度升高, 使原来材料中自由能较高不稳定的组织缺陷向自由能较低稳定状态的组织转变, 使得组织方向性特征变得不明显.自阻加热成形工艺改善了室温成形件中出现的严重的带状组织, 并且温热成形使材料在一定的温度下进行变形, 使得组织在变形时的方向性逐渐消失, 珠光体量减少, 使组织分布变得均匀, 钢材的各向异性减轻.同时观察到区域9中的组织分布更加均匀且带状组织基本消失, 由自阻加热时钢板的温度场分布可知, 中间区域温度高于两端, 中间区域9处的组织较其他区域温度较高, 对于该区域内的组织改善的效果更加明显.与未变形区组织相比未发生明显变化; 通过600i扫描结果可以发现1号和5号零件各区域的组织形貌与分布未存在明显差异, 依然都是由铁素体和珠光体组成.

从力学性能的测试结果可以看出, 圆角处3、4和7、8区域发生弯曲变形, 由于加工硬化其强度明显高于其他未变形区域.在图 10(a)和(c)中自阻加热盖板缩比件各区域的抗拉强度和硬度均高于比室温成形件, 并且自阻加热条件下对称区域的抗拉强度和硬度测量值差异不大, 说明板材变形相对均匀稳定, 两侧的变形程度也比较一致.而室温成形件圆角处强度和硬度有一定程度上的差异, 这可能是由于组织分布不均匀造成的.在图 10(b)和(d)中, 对于成形件的延伸率和冲击韧性来说, 自阻加热成形件各区域的延伸率和冲击韧性的测量值总体上高于室温成形件, 并且自阻加热盖板缩比件各区域延伸率和冲击韧性的分布趋势比较接近.

通过自阻加热的方法将材料升温, 板材的变形能力提高, 各区域的变形比较均匀, 使得成形后零件各区域的组织缺陷消除, 力学性能也得到了改善.特别是针对于盖板类零件的实际使用条件, 当轨道客车经历载荷冲击时, 良好的延伸率和冲击韧性对于盖板类零件的服役是十分有利的.

3 结论1) 在薄板自阻加热弯曲成形实验中, 回弹角随着板材厚度的增加而减小, 当电流密度为3.33 A/mm2时, 回弹改善效果最明显即3 mm厚板材弯曲后的回弹角与1 mm厚的板材相比可减小94.0%.

2) 自阻加热弯曲成形工艺可以很大程度改善中厚板冷成形时的回弹现象, 随着电流密度增大, 回弹角明显减小, 当电流密度为3.27 A/mm2, 加热15 min, 成形温度为454.6 ℃时, 在此较佳的工艺方案下, 回弹角可减小到0.8°, 与室温成形时的回弹角相比减小了97.0%, 成形件精度明显提高.并可将实际转向架盖板温热成形温度初步定为450 ℃左右.

3) 中厚板自阻加热弯曲成形件的显微组织分布均匀, 通过自阻加热成形工艺改善了组织中的缺陷.力学性能相比于冷成形零件有所提高, 其中成形件的抗拉强度最大可提高13.6%, 硬度最大可提高13.9%, 延伸率最大提高23.7%, 冲击韧性最大可提高34.2%.这对实现轨道客车转向架盖板制造工艺从冷成形到自阻加热成形的转变具有可靠的指导作用.

| [1] |

于千. 耐候钢发展现状及展望[J]. 钢铁研究学报, 2007, 19(11): 1. YU Qian. Review and prospect of weathering steel[J]. Journal of Iron and Steel Research, 2007, 19(11): 1. DOI:10.13228/j.boyuan.isn10010963.2007.11.001 |

| [2] |

贾晖. 铁路车辆用耐候钢的现状及发展[J]. 武钢技术, 2003, 41(3): 59. JIA Hui. Current status and development of atmosphere corrosion resisting steel for locomotive purpose[J]. Wuhan Iron and Steel Corporation Technology, 2003, 41(3): 59. DOI:10.3969/j.issn.1008-4371.2003.03.016 |

| [3] |

CHEN Y Y, ZENG H J, WEI L I, et al. Corrosion resistance and mechanical properties of low-alloy steels under atmospheric conditions[J]. Corrosion Science, 2005, 47: 1001. DOI:10.1016/j.corsci.2004.04.009 |

| [4] |

郭丽娟, 李洋, 王德宝, 等. 100%低地板有轨电车转向架构架制造工艺[J]. 焊接技术, 2013, 42(11): 60. GUO Lijuan, LI Yang, WANG Debao, et al. Manufacturing procedure of bogie frame in 100% low floor tramcar[J]. Welding Technology, 2013, 42(11): 60. DOI:10.13846/j.cnki.cn12-1070/tg.2013.11.006 |

| [5] |

MORI K, MAKI S, TANAKA Y. Warm and hot stamping of ultra high tensile strength steel sheets using resistance heating[J]. CIRP Annals-Manufacturing Technology, 2005, 54(1): 209. DOI:10.1016/S0007-8506(07)60085-7 |

| [6] |

MORI K, MAENO T, YAMADA H, et al. 1-shot hot stamping of ultra-high strength steel parts consisting of resistance heating, forming, shearing and die quenching[J]. International Journal of Machine Tools & Manufacture, 2015, 89: 124. |

| [7] |

MORI K, MAENO T, FUZISAKA S. Punching of ultra-high strength steel sheets using local resistance heating of shearing zone[J]. Journal of Materials Processing Technology, 2012, 212: 534. DOI:10.1016/j.jmatprotec.2011.10.021 |

| [8] |

SALANDRO W A, BUNGET C, MEARS L.Modeling and quantification of the electroplastic effect when bending stainless steel sheet metal[C]// Proceedings Proc.of ASME International Manufacturing Science and Engineering Conference, Erie, Pennsylvania, USA 2009: 581

|

| [9] |

SALANDRO W A, KHALIFA A, ROTH J. Tensile formability enhancement of magnesium AZ31B-O alloy using electrical pulsing[J]. Transactions of the North American Manufacturing Research Institution of SME, 2009, 37: 387. |

| [10] |

姚启明, 李双寿, 李而立, 等. 客车镁合金管材电阻加热弯曲工艺[J]. 轻合金加工技术, 2005, 8(33): 48-51. YAO Qiming, LI Shuangshou, LI Erli, et al. Study on magnesium alloy tube bending process using resistance heating[J]. Light Alloy Fabrication Technology, 2005, 8(33): 48. DOI:10.13979/j.1007-7235.2005.08.018 |

| [11] |

王博, 张凯锋, 赖小明, 等. SiCp/2024Al复合材料板材脉冲电流辅助拉深成形[J]. 锻压技术, 2012, 37(5): 22-26. WANG Bo, ZHANG Kaifeng, LAI Xiaoming, et al. Pulse current auxiliary deep drawing of SiCp/2024Al composites sheet[J]. Forging & Stamping Technology, 2012, 37(5): 22. DOI:10.3969/j.issn.1000-3940.2012.05.005 |

| [12] |

张晓刚. 近年来低合金高强度钢的进展[J]. 钢铁, 2011, 46(11): 1-9. ZHANG Xiaogang. Development of high strength low alloy steel in recent years[J]. Iron & Steel, 2011, 46(11): 1-9. DOI:10.13228/j.boyuan.issn0449-749x.2011.11.002 |

| [13] |

杨德惠, 宋全超. S355J2W耐候钢不同退火工艺下的组织性能研究[J]. 热加工工艺, 2013, 42(12): 235. YANG Dehui, SONG Quanchao. Study on microstructure and mechanical properties of S355J2W weather resistance steel annealing with different processes[J]. Hot Working Technology, 2013, 42(12): 235. DOI:10.14158/j.cnki.1001-3814.2013.12.033 |

| [14] |

东涛, 刘嘉禾. 我国低合金钢及微合金钢的发展问题和方向[J]. 钢铁, 2000, 35(11): 71. DONG Tao, LIU Jiahe. Progress, problems and forecast of low alloy and microalloy steels in China[J]. Iron & Steel, 2000, 35(11): 71. DOI:10.13228/j.boyuan.issn0449-749x.2000.11.022 |

| [15] |

HOW A A. Ultra fine grained steel industrial prospects[J]. Material Science and Technology, 2000, 16(11-12): 335. |

| [16] |

周雪.电塑性效应对DP980高强钢应力松弛与弯曲回弹性能的影响[D].上海, 上海交通大学, 2013 ZHOU Xue.A study of eletroplastic stress relaxtion and eletroplastic bending properties of DP980 high strength steel[D].Shanghai, Shanghai Jiao Tong University, 2013 |

2018, Vol. 50

2018, Vol. 50